增程式混動車輛排氣系統(tǒng)熱管理分析

孫小岡

(浙江零跑科技股份有限公司,浙江 杭州 310000)

近年來,汽車成為人們生活中不可或缺的一 部分,汽車行駛的安全性及舒適性成為人們的關注點。在國家“碳中和”的戰(zhàn)略背景下,新能源汽車普及度不斷地提升,但是其頻發(fā)的自燃等熱害事件也引發(fā)了人們對新能源汽車可靠性的懷疑。因此,如何有效地降低整車熱害風險,成為研發(fā)人員工作的重心。

目前,大部分的汽車公司選擇通過計算機輔助工程(Computer Aided Engineering, CAE)虛擬仿真與實際試驗相結合的方法來提高汽車產(chǎn)品的設計可靠性。CAE虛擬仿真技術可以縮短新產(chǎn)品研發(fā)周期、減少研發(fā)費用,而試驗結果又可用于修正CAE虛擬仿真的參數(shù),二者相輔相成。

增程式混動車輛具有純電與燃油的雙動力系統(tǒng),既保持了純電駕駛的舒適性,又有燃料添加的便利性,令消費者沒有里程焦慮,目前已經(jīng)成為新能源技術發(fā)展的主要方向之一。然而這對汽車研發(fā)人員而言,卻有著新的挑戰(zhàn)。

增程式混動車輛在有限的機艙空間內除了要布置發(fā)動機以及相關附件系統(tǒng)外,還需加入發(fā)電機、驅動電機等電控系統(tǒng),空間環(huán)境更加擁擠。而發(fā)動機內汽油燃燒會產(chǎn)生大量的熱量,目前大部分汽車發(fā)動機的熱效率只有30%~50%[1],其余大部分熱量通過冷卻系統(tǒng)、廢氣排放以及熱輻射形式傳遞到外界。

發(fā)動機廢熱可以將排氣系統(tǒng)加熱至 600℃甚至更高,機艙整體環(huán)境溫度將會升至90 ℃及以上[2]。這導致在緊湊的汽車機艙內、沿排氣系統(tǒng)布置的機艙和底盤零部件(其中含大量的塑料、橡膠、電子控制單元等器件)在持續(xù)的高溫環(huán)境下快速老化從而喪失功能[3]。現(xiàn)實生活中很多汽車自燃的事件,大多數(shù)是因為持續(xù)的高溫導致零件失效。

本文以零跑汽車某項目增程式混動車輛開發(fā)為背景,結合計算流體動力學(Computational Fluid Dynamics, CFD)仿真分析與環(huán)境艙熱平衡試驗,對排氣系統(tǒng)及其周邊零部件的溫度場進行了研究,通過采用隔熱板阻斷熱輻射的傳遞路徑,設計導風結構改善機艙流場[4],從而降低機艙和底盤的環(huán)境溫度,降低整車零部件的熱害風險,從而達到保護沿排氣系統(tǒng)布置的零部件、提高整車駕駛安全性的目的。

1 整車CFD仿真模型的建立

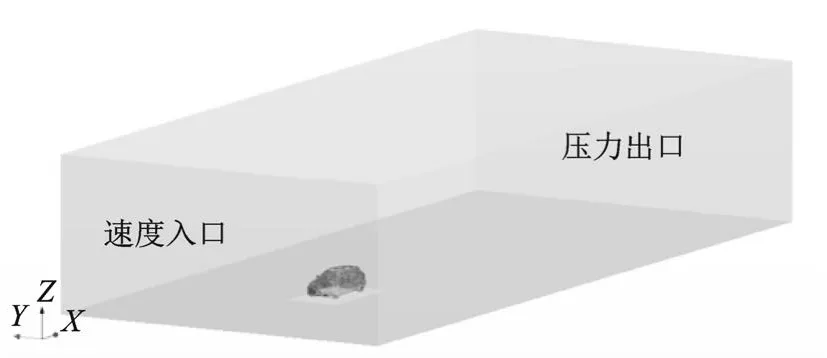

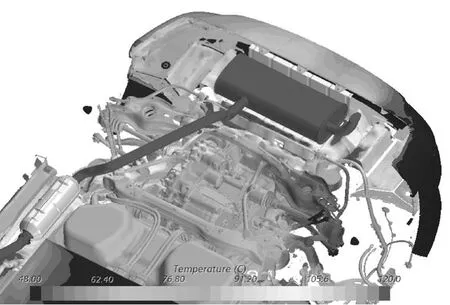

本次研究基于零跑某款增程車型,進行三維建模分析[5],圖1、圖2為模型圖。

圖1 CFD分析整車模型

圖2 CFD分析整車模型(截面)

CFD仿真邊界條件:

1)工況設置:環(huán)境溫度40 ℃,怠速、低速爬坡(車速:40 km/h;坡度:10%)、高速爬坡(車速:100 km/h;坡度:4%);

2)入口類型:速度入口;

3)出口類型:壓力出口;

4)湍流模型:k-epsilon模型;

5)離散格式:二階迎風式;

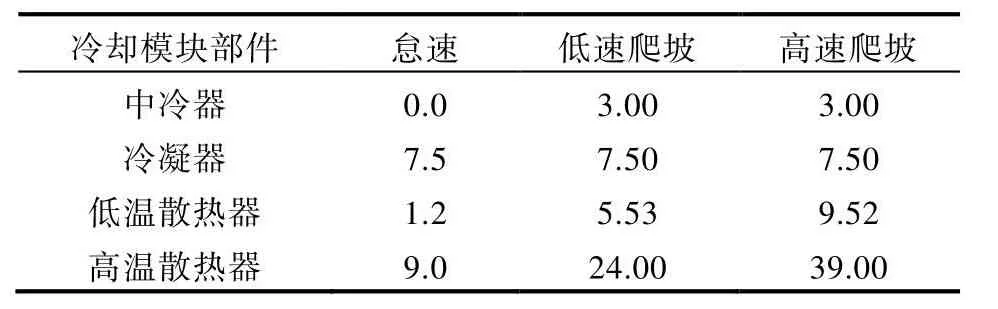

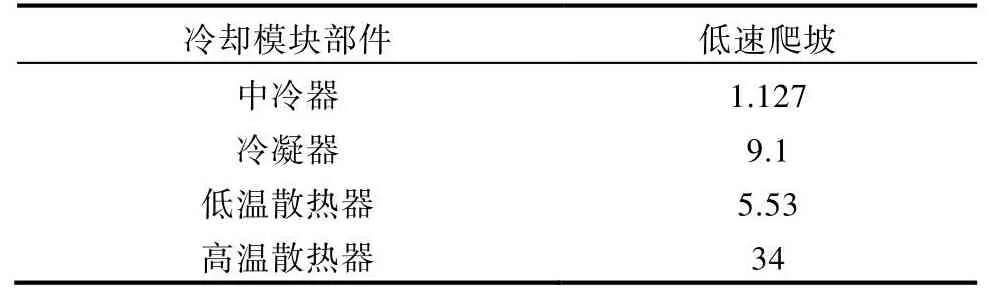

6)冷卻模塊阻力參數(shù)(表1)&換熱量(表2);

表1 冷卻模塊阻力參數(shù)

表2 冷卻模塊換熱量 單位:kW

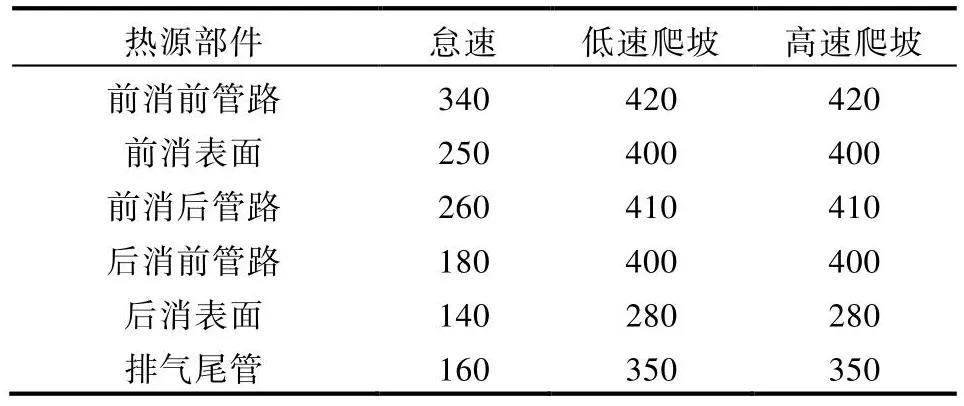

7)基于發(fā)動機臺架試驗采集的數(shù)據(jù),結合工程經(jīng)驗,熱源溫度的設定如表3所示。

表3 熱源溫度 單位:℃

表3 續(xù)

2 機艙底盤零部件的熱害風險識別

仿真結果顯示,沿排氣系統(tǒng)的周邊件的熱害問題非常明顯,具體如下。

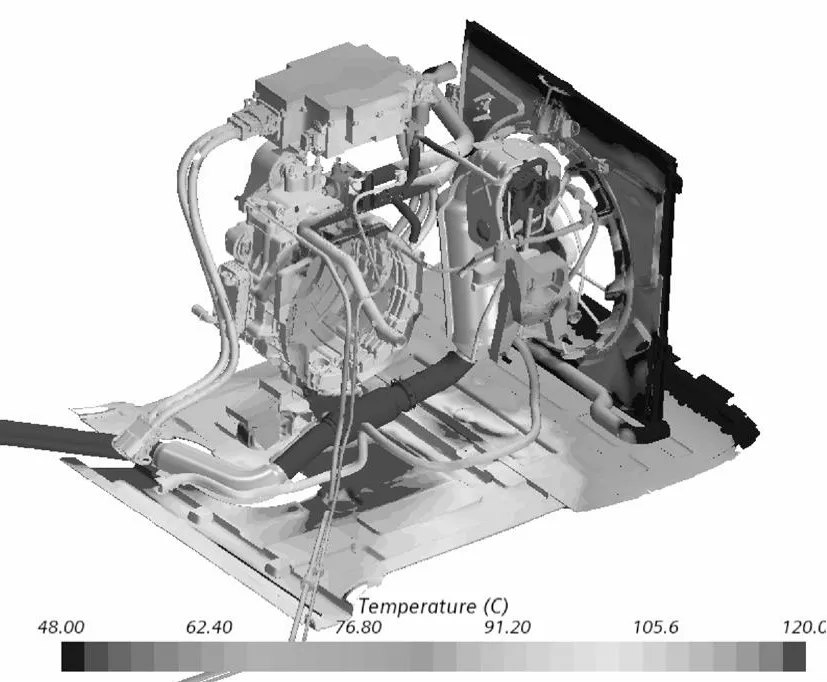

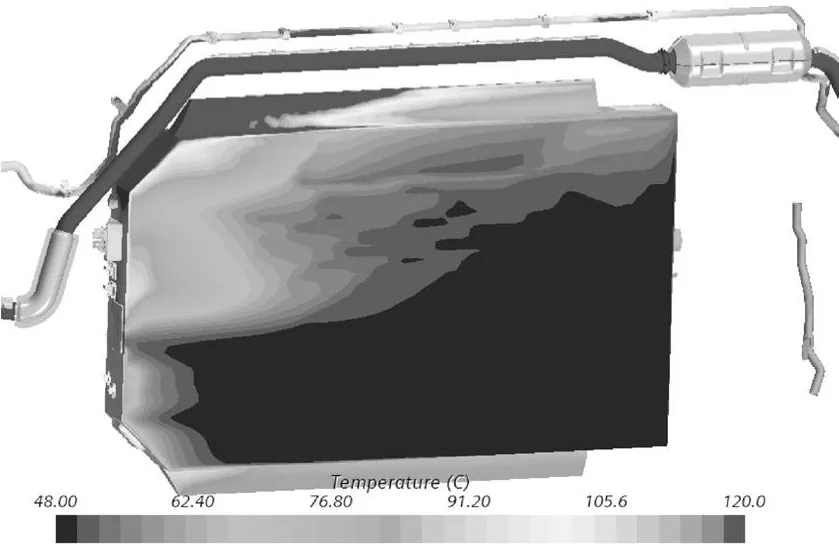

機艙件:怠速、低速爬坡、高速爬坡工況下,前艙內的渦輪增壓器、預催、排氣管等高溫熱源對其附近的機艙鎖、燃油管、前懸置膠墊、發(fā)動機進出水管、風扇電機及護圈、機油管、渦流水膠管、油膠管、前艙線束、高壓線束、發(fā)動機上蓋板、發(fā)動機下護板、發(fā)電機、發(fā)電機控制器等零部件進行高溫熱輻射,導致機艙內零部件的平均溫度超過 95 ℃,超出部分零部件耐受溫度上限,存在風險(圖3)。

圖3 低速爬坡-機艙溫度云圖

電池包:怠速、低速爬坡、高速爬坡工況下,高溫排氣管對電池包、驅動電機出水管表面直接進行高溫熱輻射,且來自前艙內的高溫氣流對電池包上端面對流換熱,導致電池包表面最高溫度達到181.4 ℃,存在風險(圖4)。

圖4 怠速-底盤&動力電池溫度云圖

后艙件:怠速、低速爬坡、高速爬坡工況下,后艙內的排氣管、后消等高溫熱源對其附近的電機控制器、后橫向穩(wěn)定桿襯套、后懸置膠墊、備胎池等零部件直接進行高溫熱輻射,且流向后保的高溫氣流經(jīng)后保流向兩側,導致零部件溫度超標,存在風險(圖5)。

圖5 低速爬坡-底盤&后懸溫度云圖

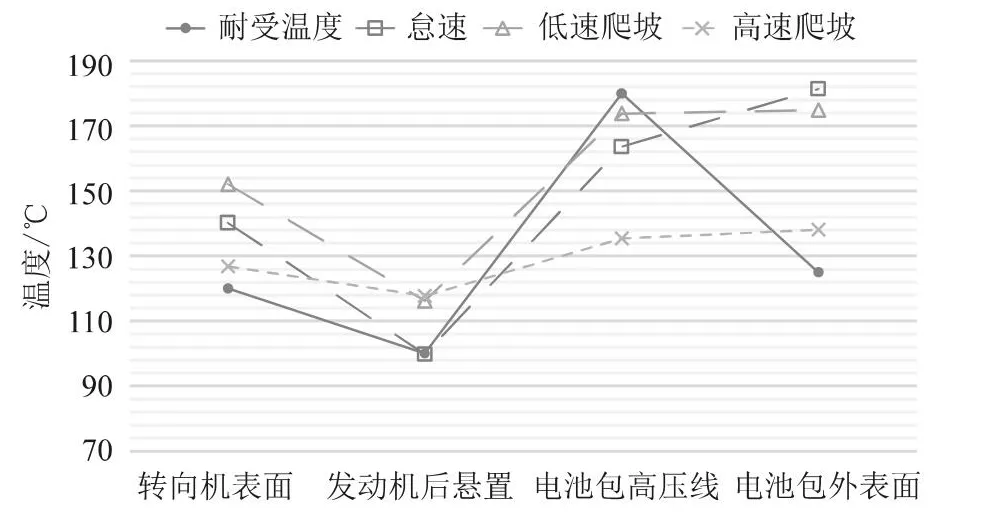

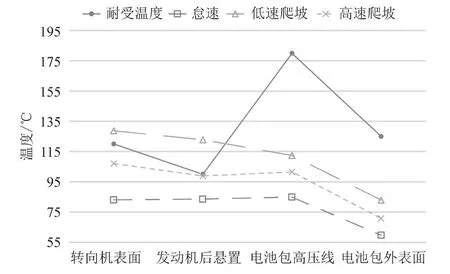

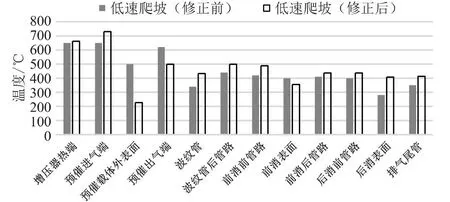

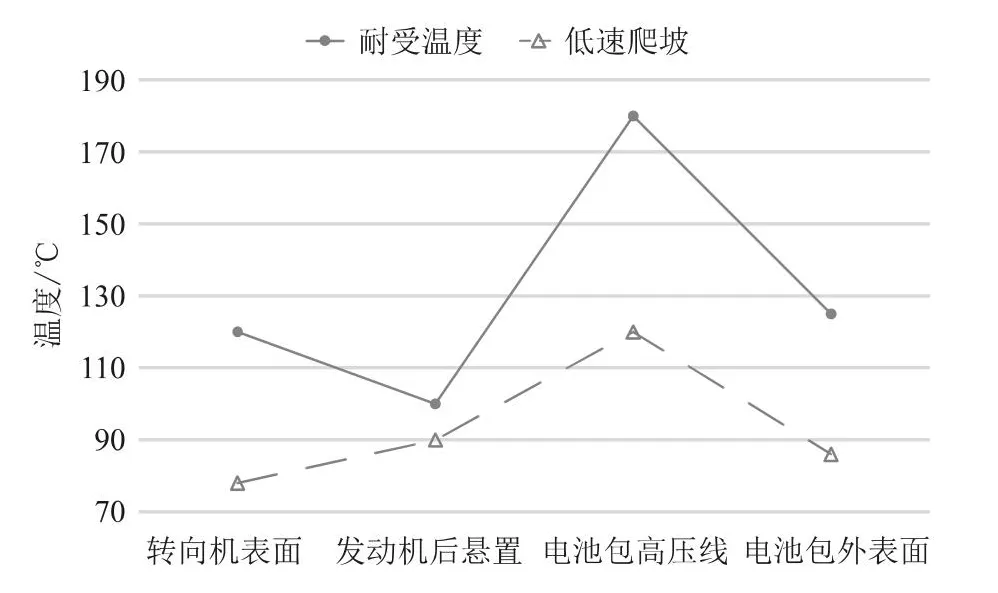

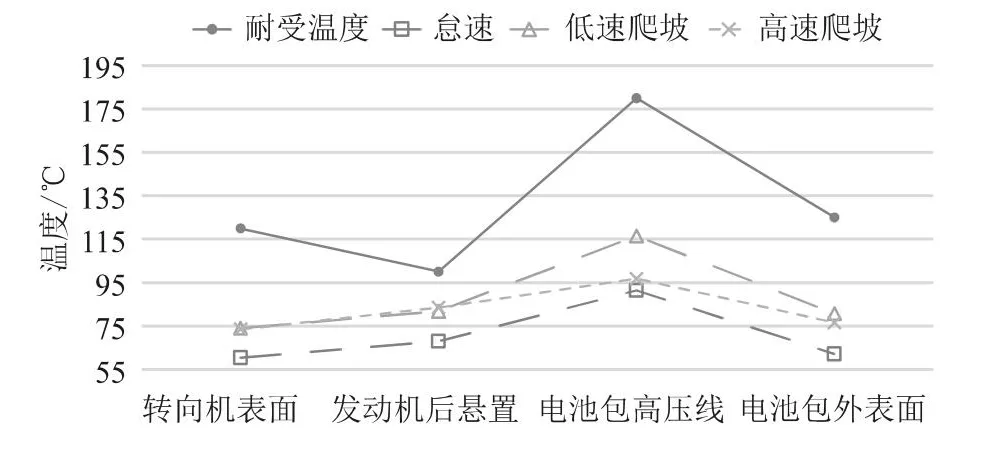

整理相關零部件的耐受溫度及各工況溫度,僅列舉主要零部件,如圖6所示。

圖6 零部件極限溫度(CFD仿真)-首輪

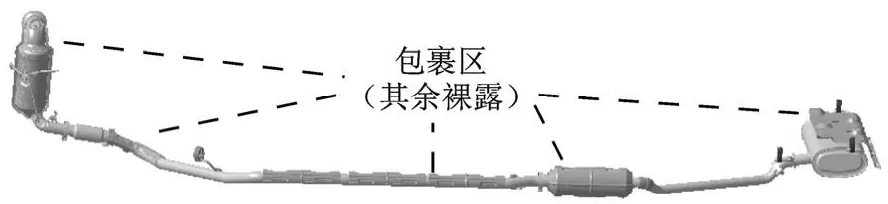

此輪分析中,熱源(排氣系統(tǒng))的設計方案如圖7所示,采取的是在局部區(qū)域隔熱,其他區(qū)域裸露的策略。

圖7 排氣系統(tǒng)局部隔熱板包裹區(qū)域

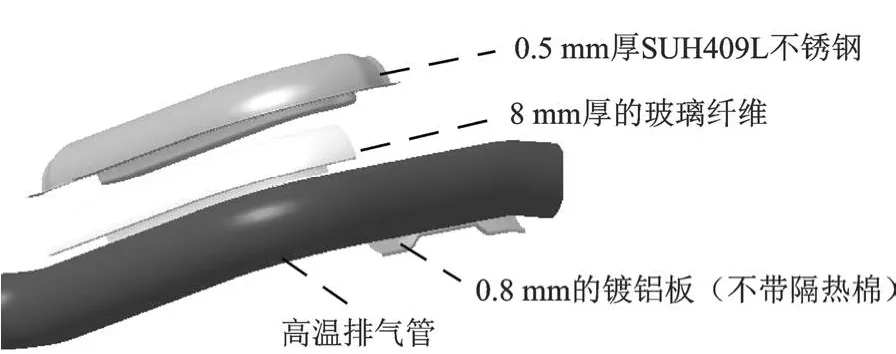

局部隔熱的方案如圖8所示方案,由一層的0.5 mm不銹鋼層(SUH409L)、一層的8 mm玻璃纖維層和第三層的排氣管管體組成,合計三層結構,工程上常常稱之為“三明治”方案。

圖8 三明治隔熱方案示意圖

若布置空間允許,此方案還有一種擴展型,即在三明治方案基礎上,玻璃纖維和排氣管管體之間再增加一層空氣隔熱,結構即0.5 mm不銹鋼+ 8 mm玻璃纖維+ 0.5 mm不銹鋼+ 8 mm空氣+熱源本體。

此擴展型三明治方案理論上保溫和隔熱的性能更優(yōu),但是對成本及布置空間提出了更高的要求,工程上需要綜合考慮。本研究經(jīng)分析,決定不采用此擴展型三明治方案。

3 整車熱平衡試驗

為了進一步識別整車熱害風險,同時驗證CFD仿真結果的可靠性,本研究進行了環(huán)境艙熱平衡試驗[6]。

環(huán)境艙試驗邊界:

1)環(huán)境溫度:40 ℃;

2)濕度:50%;

3)光照:1 000 W/m2;

4)試驗工況:怠速、低速爬坡(車速:40 km/h;坡度:10%);高速爬坡(車速:100 km/h;坡度:4%);

5)試驗時間:30 min。

試驗結果如圖9所示。

圖9 零部件極限溫度(熱平衡)-首輪

4 熱害分析及修正優(yōu)化

在多輪CFD仿真以及首次環(huán)境艙熱平衡試驗后,研究發(fā)現(xiàn),低速爬坡工況相對于其他工況(怠速和高速爬坡)的熱害風險更大,因此,后續(xù)CFD仿真分析將主要集中針對低速爬坡工況進行。

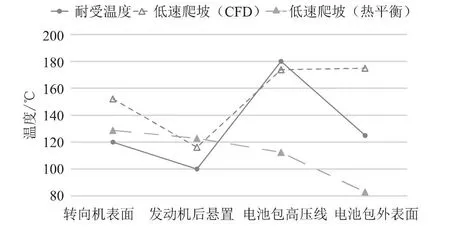

對比CFD計算值(圖6)和熱平衡測量值(圖9),可以發(fā)現(xiàn),理論計算結果與試驗測量結果具有一定的偏差(對比圖為圖10)。

圖10 CFD仿真與熱平衡對比-低速爬坡-首輪

本研究決定基于試驗數(shù)據(jù)對CFD的仿真模型進行一定的修正。

冷卻模塊阻力參數(shù):模型合理,無需修正;

冷卻模塊換熱量:環(huán)境艙測量值與經(jīng)驗值相差較大,需基于環(huán)境艙實測值進行修正(表4);

表4 冷卻模塊換熱量(修正) 單位:kW

熱源溫度:環(huán)境艙測量值與發(fā)動機臺架數(shù)值相差較大,需基于環(huán)境艙實測值修正(圖11)。

圖11 熱源溫度設定(修正前/后)

修正后如表4、圖11所示。

在對CFD仿真模型進行修正的同時,本研究還對排氣系統(tǒng)的設計方案進行了設計優(yōu)化。

本研究發(fā)現(xiàn),整車機艙及底盤溫度超標的零部件都存在一個共性,即被排氣管的裸露區(qū)域直接熱輻射。故得到結論:長期的、直接的熱輻射會導致零件表面持續(xù)升溫,超出零件的耐溫上限。

因此,如何阻斷熱輻射的傳遞以及提升周邊零部件的耐溫極限,成為解決熱害問題的關鍵。

本研究決定采用一種排氣系統(tǒng)的隔熱板全包裹的設計方案。方案如下:在排氣系統(tǒng)與周邊零部件之間布置鋁制隔熱板,用以阻斷熱輻射(圖12)。同時對周邊件進行材質提升,在其性能容許范圍內選取極限耐溫值高的材料,關于材質提升的部分本文不作詳細闡述。

圖12 壓花鋁板隔熱板方案

鋁制隔熱板采用單層壓花鋁板材料,此材質具備易成型、輕量化、成本低、隔熱性能優(yōu)以及輻射低等多項優(yōu)點。

試驗表明在距離熱源25 mm處,壓花鋁板外表面溫度相對于熱源溫度的降幅約 350 ℃,距離壓花鋁板外表面10 mm處(隔著隔熱板,距離熱源約35 mm)的測點溫度可繼續(xù)降低約150 ℃。

壓花鋁板一般有0.5 mm、0.6 mm、0.8 mm、1.0 mm、1.2 mm等多種厚度規(guī)格,具體的選用標準需結合隔熱板的結構強度需求來確定。

壓花鋁板表面的壓花處理工藝,提升材料輻射反射面積的同時,還增強了材料的結構強度。

模態(tài)可作為判斷隔熱板結構強度高低的一項重要指標。

一般地,根據(jù)工程經(jīng)驗,對于安裝在副車架等運動件上的隔熱板,要求模態(tài)≥140 Hz;對于安裝在車身鈑金上的隔熱板,要求模態(tài)≥50 Hz。

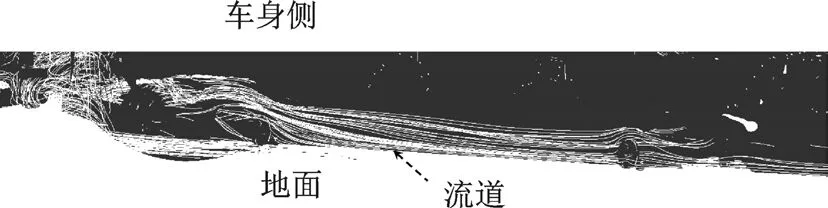

另外,隔熱板型面的導流設計是關鍵:在滿足隔熱板結構強度、可制造、易裝配等性能和工藝要求的前提下,還需引入導風板的設計思想,將前艙熱流引向地面方向,避免前艙熱流沿著車身鈑金流竄與堆積。具體設計效果如圖13所示。

圖13 隔熱板導流設計效果-CFD仿真

參照以上設計,可以有效降低動力電池上表面、油箱上表面、油泵上表面以及水管線束等靠近車身鈑金的零部件的熱害風險。

5 修正后的CFD仿真及熱平衡試驗

按修正后的輸入?yún)?shù)、優(yōu)化后的設計方案,進行CFD仿真,結果如圖14所示。

圖14 零部件極限溫度(CFD仿真)-終輪

按新方案改制樣車,進行環(huán)境艙熱平衡試驗,結果如圖15所示。

圖15 零部件極限溫度(熱平衡)-終輪

結果顯示,無論是CFD理論計算和環(huán)境艙熱平衡實測,相關零部件的最高溫度均在允許設計范圍內。而且,對比CFD仿真與環(huán)境艙熱平衡試驗結果,可以發(fā)現(xiàn)二者結果高度一致,對比圖示如圖16所示。

至此,本研究所涉及的相關零部件的熱害風險解除,設計目標達成。

6 結論

綜合本研究內容,可以得到如下結論:

1)增程式混動車型熱害風險最大的工況為低速爬坡工況,可集中資源針對此工況進行研究,提升效率;

2)長期的、持續(xù)的熱輻射是導致零部件表面溫度超標的最直接原因。阻斷熱輻射的傳遞路徑與提升零件耐溫上限是最直接有效的措施;

3)壓花鋁板隔熱板易成型、輕量化、成本低、隔熱性能優(yōu)以及輻射低,工程上應優(yōu)先選擇采用此材料;

4)表面積直接影響隔熱板隔熱性能,模態(tài)是隔熱板結構強度的關鍵參數(shù);

5)隔熱板型面的設計應該結合導流的設計思想;

6)CFD虛擬仿真應該有個持續(xù)修正的過程,尤其需要結合環(huán)境艙熱平衡試驗采集的數(shù)據(jù)進行模型的修正,這樣才能更好地指導設計。

建議后來者進行熱管理研究時,可以考慮機艙底盤零部件的優(yōu)化布置,比如管線同側以避開排氣管,又比如元器件布置在迎風面等等。合理利用零件本身的特性進行熱分配。此外提升冷卻模塊進風量、增加進氣格柵開度、關鍵流道處增加導風板等等措施也很重要,只是相對成本較大,可酌情考慮進行綜合利用。