汽車碰撞中高壓線束擠壓失效及保護措施

鄧善良,劉夢瑩,董瑞強

(泛亞汽車技術中心有限公司,上海 201201)

隨著我國碳中和目標的提出,新能源汽車日 益被大眾所接受,其碰撞安全性能也受到越來越多的關注,相關法規也在不斷制定完善中[1-2]。新能源汽車通常采用大量的高壓線束將不同的高壓模塊串聯起來以實現各種功能,而高壓線束絕緣層通常為橡膠材料,在整車碰撞中極易受到金屬部件的剪切或擠壓,導致絕緣層破裂,繼而絕緣失效,產生高壓短接,存在起火爆炸的風險[3-6]。因此,在車輛開發階段,需要基于各種碰撞工況,通過優化高壓線束路徑以及線束周邊模塊的相對位置關系,有效避免高壓線束在碰撞中受到剪切或擠壓。但由于車輛布置空間限制,以及車輛制造過程中的人機安裝要求,部分高壓線束仍然存在擠壓失效的風險,因此,需要對高壓線束絕緣失效極限載荷進行研究,并明確常用保護措施對于高壓線束保護的有效性,從而用于指導車輛碰撞安全性能開發中高壓線束的設計保護。

目前對于高壓線束的絕緣失效研究主要體現在高壓線束本體上。如接桂利等[7]通過整車建模仿真評估高壓線束絕緣失效的風險;郭建保等[8]對高壓線束進行了交叉擠壓、棱邊擠壓以及剪切試驗,獲取線束本體的力學性能參數以及仿真建模方法;鄭昊天等[9]對高壓線束進行了剪切和穿刺試驗,獲取了該工況下的力學特性和失效模式。上述研究主要針對單根高壓線束,且對于擠壓工況暫無統一的評價方法,對于高壓線束常用保護措施的有效性暫無涉及。

針對高壓線束的擠壓工況,提出了一種測定高壓線束絕緣失效極限載荷的試驗方法,該方法操作簡單,試驗結果穩定,且可重復性高。基于該方法對單根、雙根以及三根高壓線束分別進行擠壓研究,并重點研究了高壓線束常用保護措施,如波紋管、尼龍袖套以及金屬護板等對于高壓線束保護的有效性。

1 高壓線束擠壓試驗方法

1.1 高壓線束結構

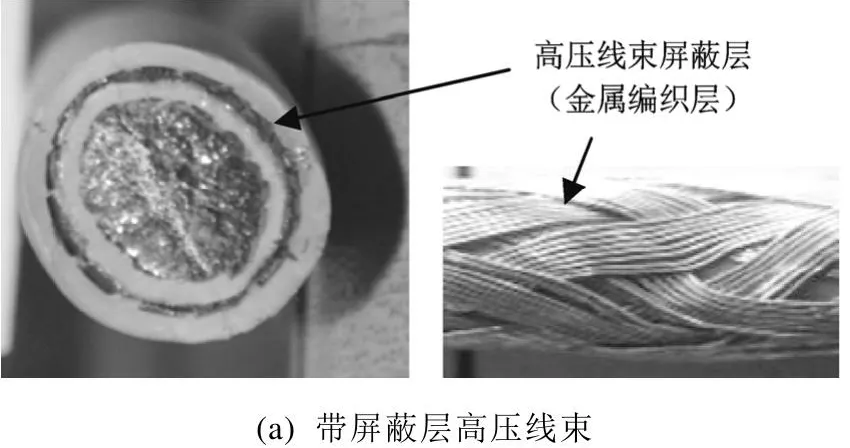

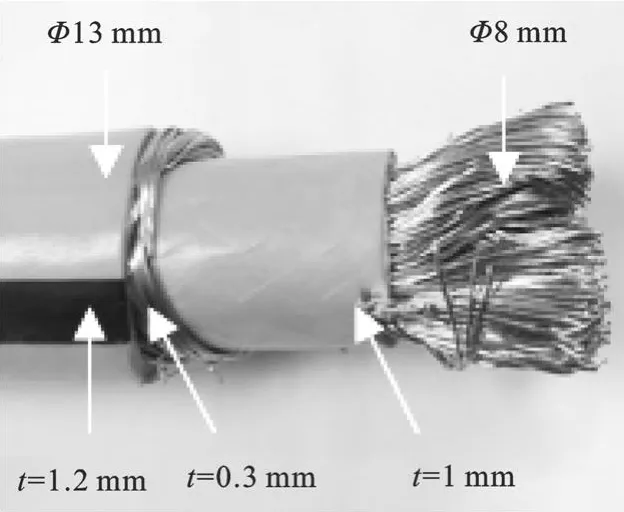

高壓線束根據其內部結構可分為帶屏蔽層高壓線束和無屏蔽層高壓線束,如圖1所示。屏蔽層為可導電金屬編織層,主要用于改善其電磁兼容問題。部分高壓系統利用屏蔽層形成回路構建高壓互鎖功能[10]。主機廠通常采用帶屏蔽層的高壓線束,故以帶屏蔽層的高壓線束為研究對象。

圖1 新能源車輛高壓線束結構

1.2 高壓線束擠壓試驗設定

在前艙布置中,高壓線束周圍的零件結構、剛度差異較大。整車碰撞工況下,高壓線束通常受到剪切、擠壓以及穿刺等工況作用,對于剪切以及穿刺問題,可通過優化線束路徑或增加零件翻邊進行有效規避,且郭建保等[8]已對高壓線束剪切力學性能進行了深入研究。但受整車布置空間限制,部分高壓線束仍存在受周圍零部件擠壓的風險。

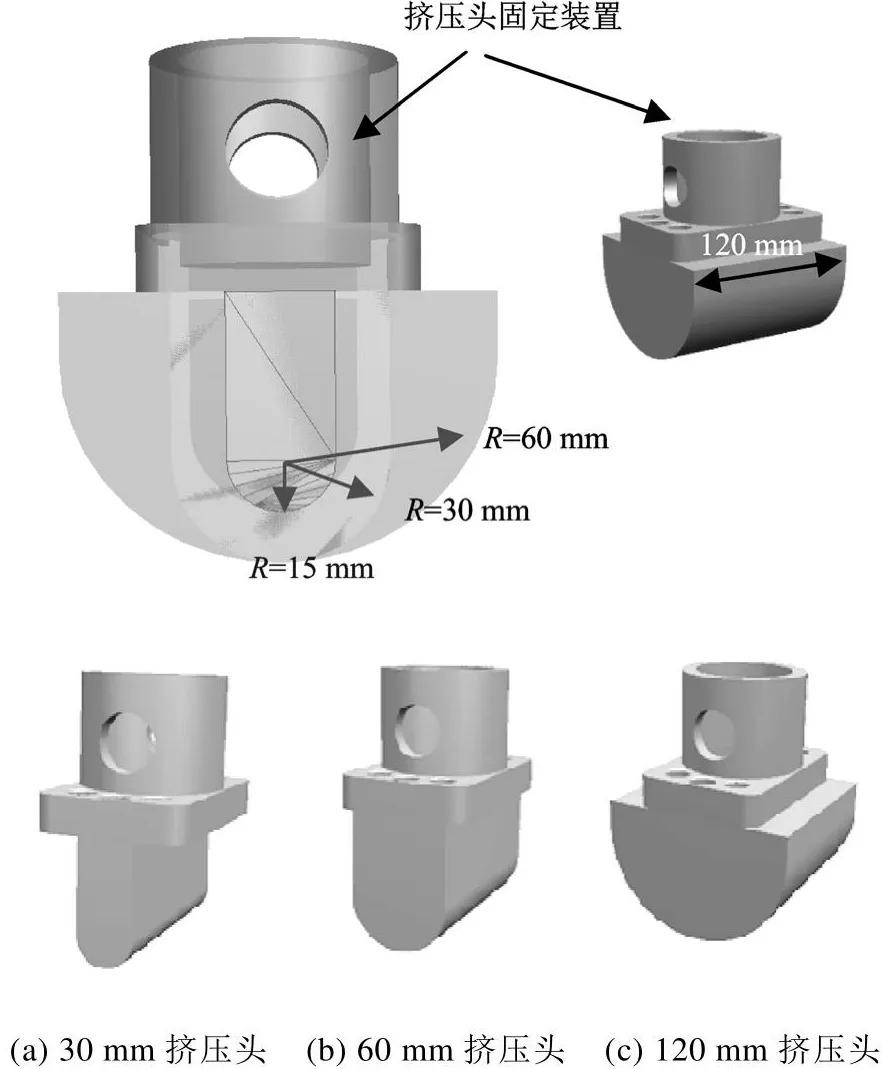

基于前艙金屬零部件突出物的幾何尺寸統計,部分零部件尺寸如表1所示,可將高壓線束擠壓工況擠壓頭接觸尺寸歸納為30 mm、60 mm以及120 mm三種類型,對于超過120 mm的結構件,其力學特征趨向于平面擠壓,李鋼等[11]已有研究,故不再贅述。

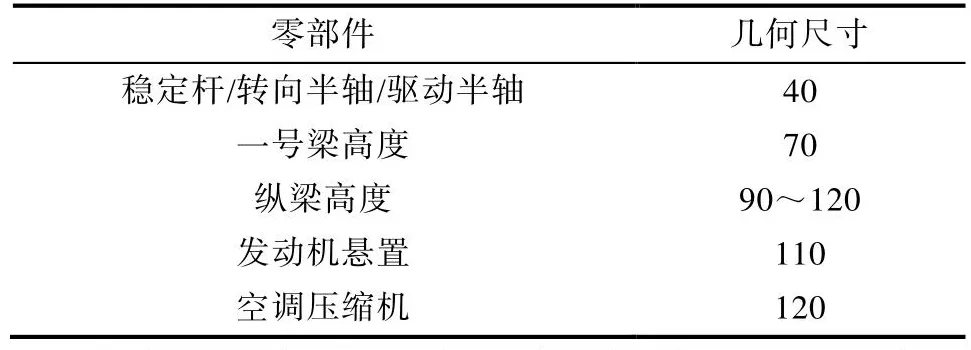

表1 前艙部分零部件突出物幾何尺寸 單位:mm

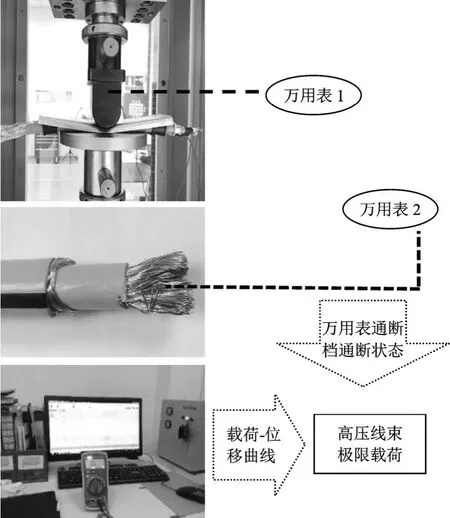

新能源車輛高壓線束的功能性要求通常為其耐壓性大于600 V以及耐電流性能大于250 A。基于實驗安全性考慮,子系統擠壓實驗采用一段高壓線束為研究對象,實驗中不帶電,長度為350 mm。將高壓線束內部導線層、屏蔽層以及拉伸試驗機機體分別引出一根監控線,用于連接萬用表。其中,拉伸試驗機機體與屏蔽層之間的萬用表1根據其通斷狀態初步判定高壓線束最外絕緣層是否損壞;屏蔽層與導線層之間的萬用表2根據其通斷狀態初步判定高壓線束最內絕緣層是否損壞,如圖2所示。在實驗結束后,對高壓線束進行絕緣耐壓性能測試,最終判定其絕緣層是否損壞。擠壓頭以5 mm/min的速度下降,擠壓高壓線束以及其包裹物,將萬用表通斷信號與拉伸試驗機載荷-位移信號相聯動,基于萬用表通斷狀態以及拉伸試驗機輸出的載荷-位移曲線確定,高壓線束絕緣層破損所對應的變形量以及載荷,從而得出高壓線束在該工況下所能承受的極限載荷,如圖3所示。

表2 試驗因子以及水平

圖2 高壓線束擠壓試驗監測

圖3 試驗用擠壓頭

1.3 高壓線束擠壓試驗因子

考慮新能源車輛中高壓線束實際使用組合形式,如動力電池充電儲能系統充電儲能系統(Recharge Energy Store System, RESS)到電源分配模塊(Power Distribution Unit, PDU)為兩根高壓線束正負極并行,高壓逆變器到驅動電機之間為三相交流電即三根高壓線束并行,如圖4所示。因此,基于上述擠壓頭類型,進一步研究單根、兩根以及三根并行的高壓線束在擠壓工況下的絕緣失效極限載荷差異。

圖4 線束組合形式

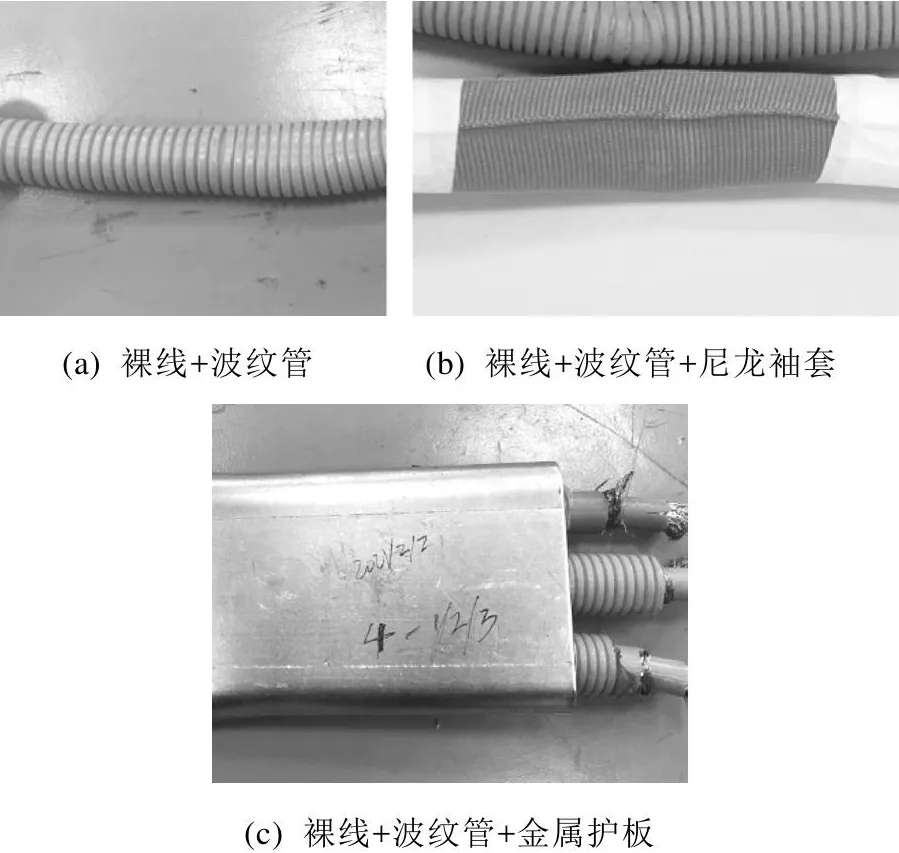

在高壓線束路徑無法進一步優化的情況下,在整車碰撞安全性能開發中對于高壓線束的擠壓問題常用的保護措施為在高壓線束外側增加包裹保護物,可分為波紋管、尼龍袖套以及增加塑料護板或金屬護板等。考慮高壓線束的耐久性設計要求,前艙中高壓線束通常有波紋管覆蓋,因此,對于碰撞中高壓線束的保護措施通常為高壓線束裸線包裹波紋管、尼龍袖套組合,以及高壓線束裸線包裹波紋管、金屬護板等組合形式,如圖4所示。

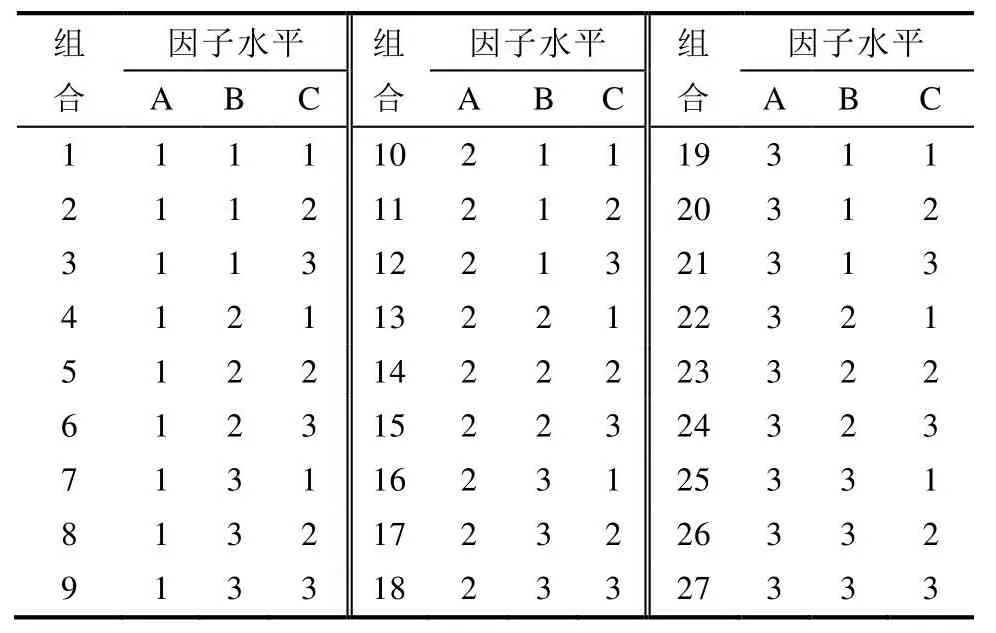

基于上述考慮,對于同一規格的高壓線束,設計子系統擠壓試驗獲取其極限載荷,需考慮試驗因子以及水平,其匯總信息如表2所示。進一步獲得試驗組合矩陣,共計27組試驗[12],如表3所示。為保證試驗數據的有效性,每組試驗進行三次重復試驗,以三組試驗均值為其最終結果。

表3 試驗組合矩陣

2 試驗結果分析

基于上述高壓線束子系統擠壓試驗方法,選取新能源車型常用的 50 mm2高壓線束為研究對象,其結構尺寸如圖5所示。

圖5 50 mm2高壓線束

考慮高壓線束單根、兩跟以及三根的組合類型,常用保護措施有波紋管(材料牌號為CD-DGADAA-OR)、尼龍袖套(材料牌號為 SB-D8DACB-BK)、金屬護板(材料為CR3,鈑金厚度為2.0 mm),30 mm、60 mm以及120 mm三種規格的擠壓頭,按照表3所示的試驗組合矩陣進行子系統試驗。匯總試驗結果分析如下。

2.1 高壓線束絕緣失效原因分析

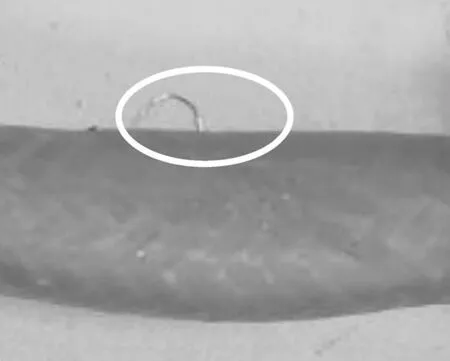

匯總27組擠壓試驗結果,均為屏蔽層與內部導線層之間萬用表先導通,即內部絕緣層發生損壞。利用工業計算級斷層掃描設備(型號:GE Phoenix S 240KV)對試驗后的高壓線束(部分變形已經反彈)進行斷層成像掃描,獲取屏蔽層、內部絕緣層以及導線層狀態,如圖6所示。擠壓位置處導線層存在明顯變形,該位置內部導線銅絲分布不均勻,且屏蔽層金屬編織護套金屬絲存在斷裂不連續現象。

圖6 試驗后高壓線束斷層掃描狀態

針對擠壓最大變形位置,將試驗后的高壓線束最外絕緣層以及屏蔽層剝離,部分屏蔽層金屬編織護套受壓斷裂,且尖銳端刺破內部絕緣層,與導線層短接,導致內部絕緣層失效,同時內部絕緣層表面存在明顯受到屏蔽層金屬編織護套擠壓的痕跡,如圖7所示。

圖7 擠壓試驗后內部絕緣層狀態

基于上述結論,整車碰撞試驗后需要同時測量高壓線束正對負、正對地以及負對地之間的絕緣電阻,以明確高壓線束絕緣電阻滿足要求。

2.2 擠壓頭尺寸對高壓線束擠壓載荷的影響

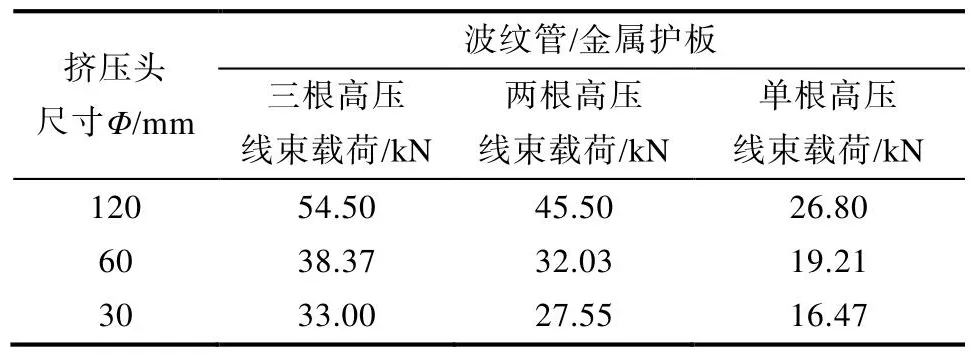

在相同線束保護措施下,三種尺寸擠壓頭工況下50 mm2高壓線束絕緣失效所能承受的極限載荷,如表4所示。相同的線束組合下,以Φ=30 mm對應高壓線束極限載荷為基礎,Φ=60 mm、Φ=120 mm工況下高壓線束極限載荷依次提高16%、65%。

表4 不同尺寸擠壓頭極限載荷對比

因此,在整車碰撞中,對于高壓線束的擠壓問題,需要基于擠壓零件的尺寸和位置,明確高壓線束的實際載荷工況,從而判斷高壓線束的絕緣失效風險,避免過設計或保護不足。

2.3 線束組合類型對高壓線束擠壓載荷的影響

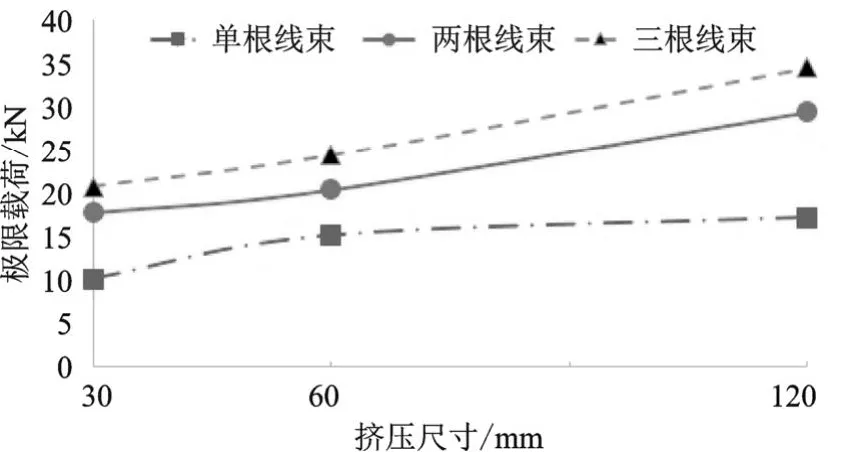

基于新能源車輛法規以及耐久性要求,高壓線束實車狀態通常包裹波紋管,因此,以高壓線束包裹波紋管為基礎,在相同擠壓頭尺寸條件下,對比單根、兩根以及三根這三種線束組合的擠壓數據,如圖8所示。隨線束數量的增多,高壓線束整體極限載荷不斷增大,但并非倍數關系。相比于單根線束,兩根線束極限載荷增加 65%~70%,三根線束極限載荷增加約一倍。

圖8 不同高壓線束組合極限載荷

基于上述試驗數據,針對整車碰撞中高壓線束擠壓問題,首先需要根據受擠壓位置實際高壓線束的組合類型確定高壓線束的極限載荷,并以高壓線束整體承受的擠壓力為基礎選取相應的保護措施。

2.4 不同保護措施對高壓線束擠壓載荷的影響

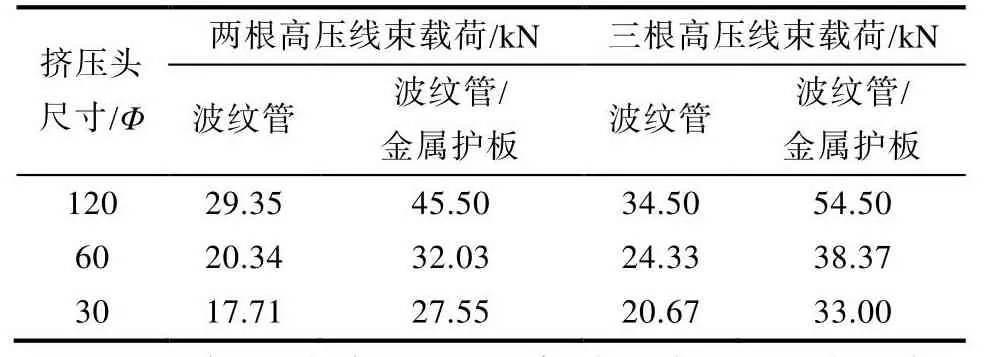

對比單根高壓線束裸線、波紋管、尼龍袖套以及金屬護板等狀態下,高壓線束的極限載荷如表5所示。波紋管、尼龍袖套以及金屬護板均可以有效提升高壓線束的極限載荷,且極限載荷提升的效率依次為波紋管+金屬護板>波紋管+尼龍袖套>波紋管,波紋管材料為CD-DGA-DAA-OR;尼龍袖套材料為SB-D8D-ACB-BK;金屬護板材料為CR3;鈑金厚度為2.0 mm。

表5 不同保護措施極限載荷對比

以高壓線束包裹波紋管為基礎,波紋管+金屬護板保護措施有效提升極限載荷 50%~60%,較波紋管+尼龍袖套(提升約30%)效率更高。

對比兩根及三根高壓線束組合試驗結果,如表6所示,金屬護板可有效提升高壓線束極限載荷約50%~60%。

表6 不同保護措施極限載荷對比

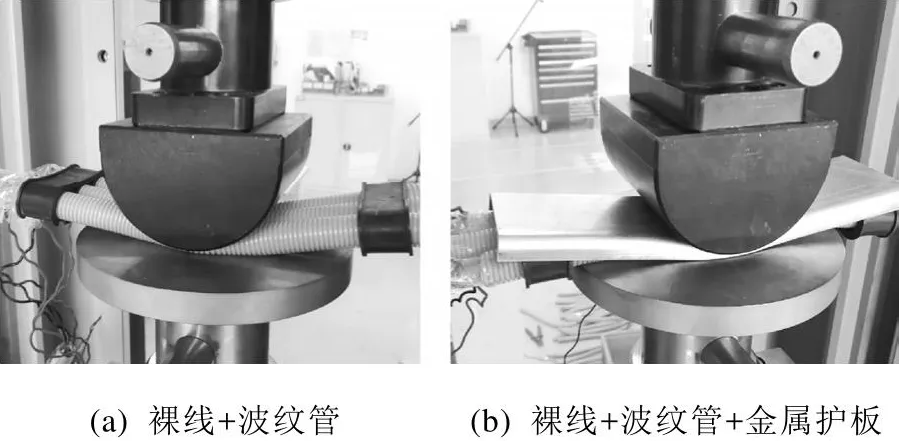

三根高壓線束組合包裹波紋管以及波紋管+金屬護板擠壓最大極限載荷時刻如圖9所示。

圖9 三根高壓線束組合擠壓工況

基于上述結論,可根據高壓線束所承受的極限載荷,基于成本以及布置空間等條件有效的選擇高壓線束保護措施。

3 結論

針對新能源車輛在碰撞工況下,高壓線束擠壓問題進行研究,提出了一種便于測定高壓線束擠壓工況絕緣失效極限載荷的子系統試驗方法,明確了高壓線束絕緣失效的原因,以及測定不同保護措施對于高壓線束絕緣失效極限載荷提高的有效性,并得到以下結論:

1)帶屏蔽層的高壓線束受到擠壓,通常為內部絕緣層受到金屬屏蔽層擠壓首先破裂,導致高壓線束絕緣失效。

2)不同擠壓頭的高壓線束極限載荷存在差異。接觸面積越大,線束可承受的極限載荷越大;高壓線束數量增加,極限載荷增大,但并非倍數關系。

3)高壓線束不同保護措施對其極限載荷均有一定的改善,其中波紋管+金屬護板對極限載荷提升最為有效,但仍存在絕緣失效的情況,因此,優化高壓線束路徑,避免其受到擠壓是保護高壓線束最有效的措施。

4)選取子系統試驗絕緣失效極限載荷作為高壓線束的評價指標,并通過對比計算機輔助工程(Computer Aided Engineering, CAE)輸出接觸力,確定高壓線束所需要采取的保護措施。

該研究方法對新能源汽車中其他規格的高壓線束以及油路管路等各種線路系統的相關保護研究同樣具有參考意義。