無機激發劑與固硫灰渣的協同激發在水泥摻和料中的應用研究

王 巍, 王 昭, 任思謙, 韓桂英, 伍媛婷*, 劉虎林

(1.陜西正元環保科技產業(集團)有限公司, 陜西 西安 712085; 2.陜西科技大學 材料科學與工程學院 陜西省無機材料綠色制備與功能化重點實驗室, 陜西 西安 710021)

0 引言

固硫灰渣是指含硫煤與石灰石等固硫劑按照一定比例混合后,在鍋爐內以850 ℃~900 ℃的溫度燃燒固硫后排出的固體廢棄物,包括粉末狀的固硫灰和塊狀的固硫渣.現階段,我國對固硫的性質和應用的研究正處于起步階段,處理方式大多為堆放填埋,對其利用率較低,因此迫切需要提高固硫灰渣的利用率,減少隨意排放對環境造成的污染[1].

固硫灰渣是一種具有自硬性和火山灰活性的礦物材料,其活性的主要來源有兩個[2]:(1)硅鋁氧化物水化產生的C-S-H凝膠和C-A-H凝膠;(2)硬石膏溶于水與C-A-H反應生成的鈣礬石.通常將固硫灰渣與水泥按照一定比例混合,經過一系列水化反應生成具有膠凝能力的水化產物,減少混凝土中水泥的消耗.與傳統粉煤灰不同,固硫灰渣在燃燒過程中需加入石灰石脫硫,導致CaO和SO3含量較高[3],而在后續水化歷程中,較高含量的CaO和SO3會加快其對水分的消耗,降低體系流動度比,使其應用受到了限制.

周明凱等[4]的研究表明,固硫灰的粒徑和摻量較大時,會降低體系的抗壓強度,而研磨之后粒徑較小時,也會導致需水量和總膨脹能降低,所以需要嚴格控制固硫灰的細度和摻量.鄧天明等[5]利用固硫灰與固硫渣復配的方式代替等質量的粉煤灰用于水泥摻合料,制得的摻和料安定性合格,且抗壓活性指數可達84%左右.柳瑞翠等[6]認為,隨著固硫灰摻量的增加,摻和料的需水量增大,早期抗壓強度降低,但后期的抗壓強度持續增大,由此可知,可通過改變固硫灰與固硫渣摻量的方式來影響水泥摻合料的性能,減少其應用的限制.另外,在實際的生產中,通常利用外加激發劑在一定程度上提高水泥摻和料的性能,但傳統的激發劑存在成本高、激發效果不理想、污染環境等問題.其中,酸激發劑對設備要求較高;堿激發劑會引發材料的集堆料反應進而破壞內部材料;氯鹽和硫酸鹽的激發效果有限,且對環境也會造成不利的影響[7],因而急需開發一種高效、環保的無機激發劑來替代傳統激發劑.

利用無機激發劑和固硫灰渣復配的方式實現對固硫灰渣的活性激發,影響水泥膠砂體系的抗壓強度和流動度比.通過對比固硫灰渣的微觀結構,物相及成分組成,研究無機激發劑和固硫灰渣對所合成摻合料的激發效果,分析無機激發劑和不同含量的固硫灰渣對水泥膠砂抗壓強度和流動度比的影響,并利用XRD與SEM等測試方法分析固硫灰渣膠凝材料的水化產物,探索其作用機理.

1 實驗部分

1.1 試劑與原材料

試驗采用的固硫灰渣來自陜西能源麟北發電有限公司,水泥為冀東P.O42.5普通硅酸鹽水泥,砂石質量均符合國家規范標準.采用的外加劑是陜西正元環保科技產業(集團)有限公司提供的激發劑,主要成分為碳酸鈣,摻雜量為1.2%(占固硫灰渣摻雜總量的1.2%),所有原料均未做任何純化處理.

1.2 固硫灰渣水泥膠砂的制備

為了提高固硫灰渣的火山灰活性,采用物理研磨的方式對原渣(未經處理的固硫渣)和原灰(未經處理的固硫灰)進行不同程度的處理制得細渣與細灰,粉磨時間分別為50 min和40 min.

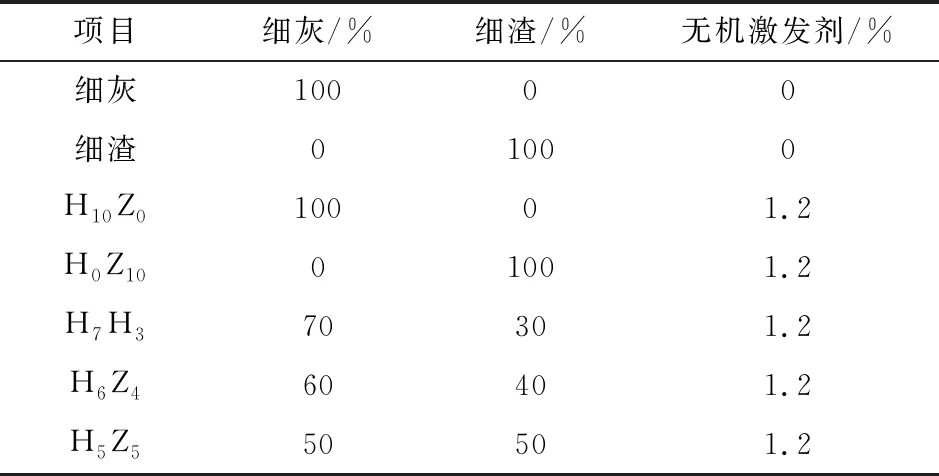

按照《水泥膠砂強度檢驗方法(ISO法)》GB/T 17671-2021標準,將315 g基準水泥、135 g固硫灰渣摻和料、1 350 g標準砂以及225 g拌和用水混合并制成40 cm*40 cm*160 cm的水泥膠砂試塊,材料用量均以干燥狀態為準.其中固硫灰渣摻和料的具體配比如表1所示.

表1 固硫灰渣的試驗配比

1.3 分析和測試方法

采用X射線衍射儀(XRD,D/max2200PC型)表征試塊礦物組成和物相結構,確定其中元素的存在形式;將試塊經研磨、制樣和噴金處理之后,利用掃描電鏡顯微鏡(SEM,3000M型,美國FEI公司)對其微觀形貌進行表征,分析灰、渣表面結構的差異性;根據X射線熒光光譜儀(XRF,DF-1000E型)的熒光波長確定試塊的元素種類與含量,并將測試結果以氧化物的形式表示;試塊研磨前后的比表面積采用全自動比表面積測定儀(BET,FBT-9型)進行測試.

將水泥膠砂試塊放入溫度為20 ℃、濕度為90%的標準養護室中養護至相應齡期,按照《水泥膠砂強度檢驗方法(ISO法)》GB/T 17671-2021國家標準,采用電腦全自動恒應力壓力試驗機(DYE-2000型)測定3個連續水泥膠砂的抗壓強度,并取平均值作為該組的最終測試數據;以JG/T 486-2015《混凝土用復合摻合料》為標準,利用水泥膠砂流動度測定儀(NLD-3型)進行水泥試塊的流動度比實驗,測試其流動度比值[8].

2 結果與討論

2.1 固硫灰渣的成分組成

圖1是固硫原灰與固硫原渣的成分組成.由圖1可知,固硫原灰與原渣的主要化學成分有f-CaO、SiO2、Al2O3、Fe2O3、CaO、MgO、SO3等,其中,固硫原灰的f-CaO、Al2O3、CaO、MgO和SO3的含量較高,固硫原渣的SiO2和Fe2O3的含量較高.與傳統粉煤灰相比,固硫灰渣中CaO和SO3的含量較高,這主要是由于含硫煤在燃燒過程中加入了石灰石等固硫劑進行固硫反應,同時Ca和S的含量大于固硫反應的所消耗的理論值,導致部分未反應的Ca和S元素殘留在固硫灰渣中[9].

圖1 固硫原灰與原渣的成分組成

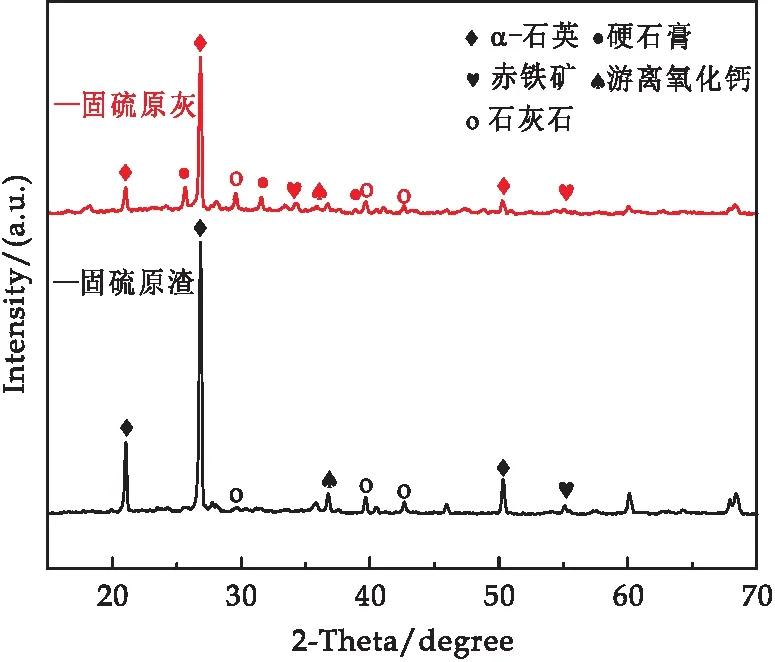

固硫原灰與原渣的XRD衍射圖譜如圖2所示.結果表明,固硫原灰的主要礦物為α -石英、硬石、赤鐵礦、游離氧化鈣和石灰石等.固硫原渣的主要礦物為α -石英、石灰石、赤鐵礦和游離氧化鈣.二者的物相類型基本一致,但固硫原灰中硬石膏和石灰石的含量較高,固硫原渣中α -石英含量較高.結合圖1與圖2的分析結果可知,固硫原灰與原渣的SiO2和Al2O3含量較高,因此具有較高的火山灰活性,可利用其自硬性作為水泥的摻和料,減少水泥的消耗,但二者的化學成分與礦物組成存一定的差異,需滿足實際建材要求的前提下,以最佳的配比應用到水泥摻和料中.

圖2 固硫原灰與原渣的XRD衍射圖譜

2.2 固硫灰渣的微觀形貌

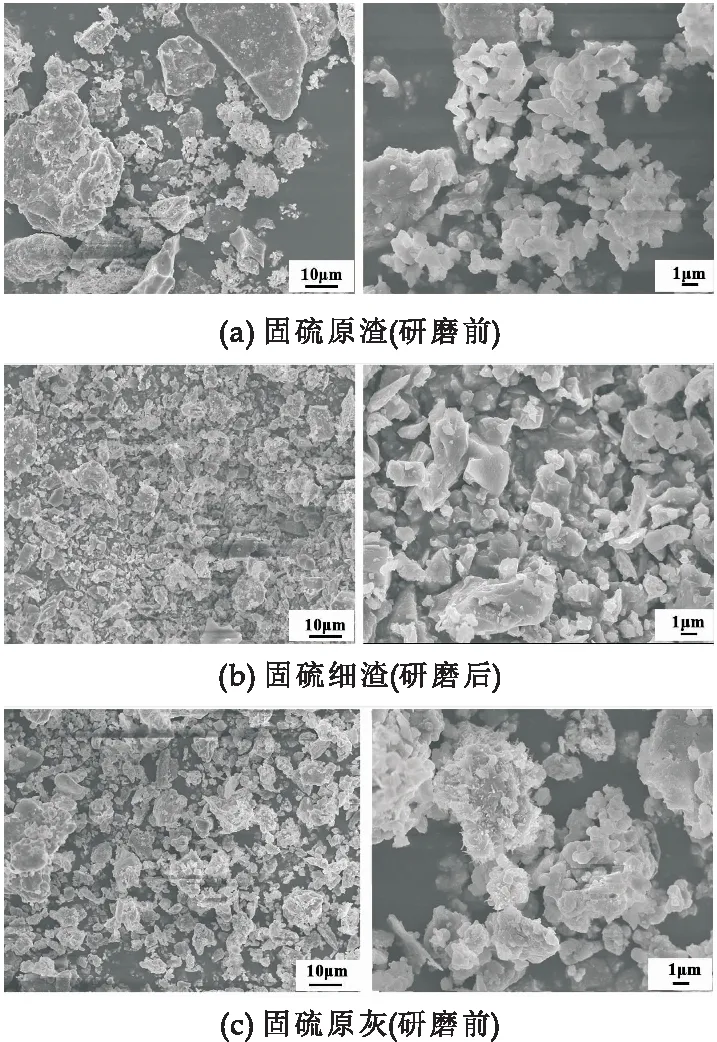

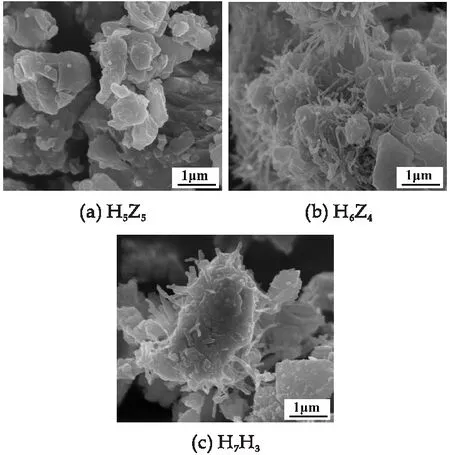

圖3是固硫灰和固硫渣研磨前后的SEM圖.由圖3(a)~(d)可以看出,原渣的粒徑主要集中分布在1~50 μm,顆粒形貌不規則,有角狀、塊狀、橢圓狀等,研磨之后的大塊顆粒被破壁整形,顆粒間距減少,整體分散程度提高,粒徑尺寸得到細化,表面結構更加致密,有利于增加體系的強度.而原灰的粒徑主要集中分布在1~ 15 μm之間,粒徑尺寸小于原渣,顆粒形貌大多呈塊狀和橢圓狀,表面結構疏散,經磨細后顆粒間距增加,部分大塊顆粒被細化,同時仍有團聚體的存在.另外,由于固硫灰中的橢圓狀顆粒是由固硫產物CaSO4及其包裹的f-CaO組成,研磨后會導致內部的f-CaO暴露出來,同時使硬石膏的水化范圍增大,有利于提高反應的程度[10].

圖3 固硫灰和固硫渣研磨前后的SEM照片

結合固硫灰和固硫渣的SEM圖,發現灰渣顆粒形貌大多呈不規則狀,表面粗糙多孔.形成這種形貌特征的原因是由于固硫灰渣的產生溫度較低,硅酸鹽礦物和固硫產物難以凝聚形成液相,不會出現較強的致密化結構,并且含硫煤和石灰石(固硫劑)的燃燒分解過程中易產生氣態CO2,使固硫灰渣顆粒表面多為疏松多孔[11].

2.3 無機激發劑的化學組成分析

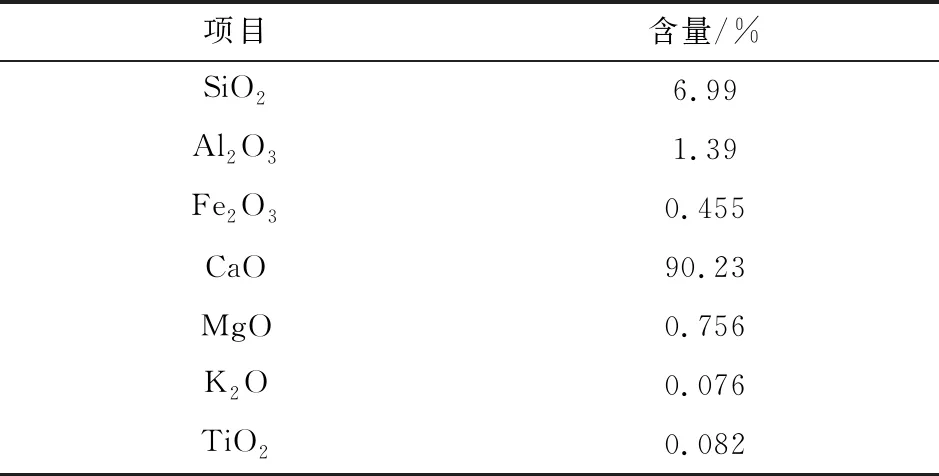

表2為無機激發劑的的XRF分析(質量分數)結果.無機激發劑的化學成分主要為SiO2、Al2O3、Fe2O3、CaO、MgO、K2O等,其中CaO的含量最高,達到90.23%,其次為SiO2與Al2O3的含量,分別為6.99%和1.39%,剩余其他成分(Fe2O3、MgO、K2O)的含量均小于1%.

表2 無機激發劑的XRF(質量分數)結果

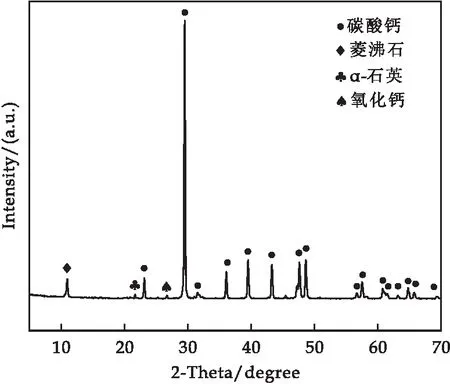

由圖4所示的XRD圖譜可知,無機激發劑的主要礦物組成為碳酸鈣、α-石英、氧化鈣和菱沸石等,其中碳酸鈣的含量最高,其余成分含量較少.

圖4 無機激發劑的XRD衍射圖譜

結合XDR與XRF的分析結果可知,鈣元素主要以碳酸鈣的形式存在,碳酸鈣能夠加速固硫灰渣中的硬石膏和石灰的溶解,使得CaO在水化過程中產生Ca(OH)2,形成SiO2和Al2O3活性所需的堿性環境[12],而硅元素主要是以α-石英和菱沸石的形式存在.

2.4 固硫灰渣摻合料對水泥膠砂抗壓強度和流動度比的影響

由表3所示的細灰與細渣的研究結果可知,雖然細灰與細渣本身具有一定的自硬性,使水泥膠砂的早期抗壓強度明顯,但其流動度比均低于100%.細灰單獨作為水泥摻和料時具有較高的SO3和CaO含量,SO3能夠與水化鋁酸鈣(C-A-H)、CaO和活性Al2O3等反應生成鈣礬石,提高整體的抗壓強度[13],但由于固硫灰渣中的SO3是以無水CaSO4形式存在,其在形成二水石膏以及發生水化反應的過程中都會吸收大量的水分,導致需水量加大,流動度比降低[14].細渣單獨作為水泥摻和料時,體系中f-CaO的含量較高,f-CaO能夠促進水化硅酸鈣(C-S-H)的生成,使早期的抗壓強度增加,但過量的f-CaO也會消耗大量的水分來產生Ca(OH)2和C-S-H,影響流動度比[15].另外,水泥摻和料的流動度比也與比表面積有關,比表面積越大,細度越細,需水量越大,其流動度比越小[16],因此,細灰作為水泥摻和料時其流動度比小于細渣.

表3 固硫灰渣摻和料對水泥膠砂的影響

在細灰或細渣單獨作為水泥摻和料的基礎上,添加1.2%的無機激發劑來改善其流動度比弱的問題,所得的研究結果如表3中的H10Z0與H0Z10項所示.對比細灰或細渣添加無機激發劑前后的數據,發現無機激發劑對兩者的流動度比提升效果明顯,使細灰的流動度比提高了3%,細渣的提高了4%.另外,無機激發劑使細灰的早期抗壓強度也有一定的提高,但同時導致細渣的抗壓強度大幅度的降低,其相比于未添加激發劑時,下降了約40%.因此,在單獨使用細灰或細渣作為水泥摻和料的基礎上,添加無機激發劑也未能改善流動度比的同時,保證抗壓強度的穩定.

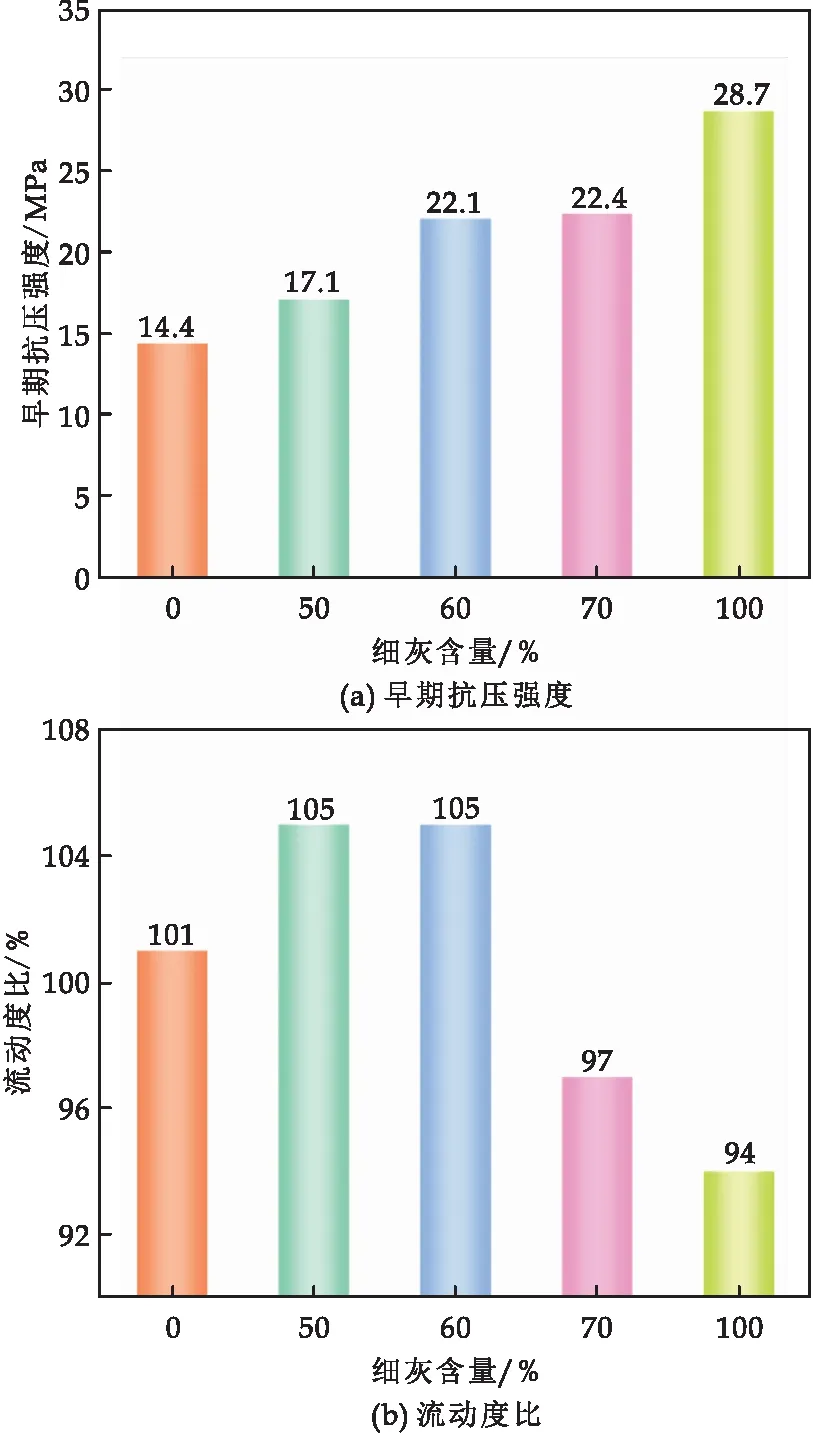

為了解決以上問題,在添加無機激發劑的基礎上,將細灰與細渣進行復配作為水泥的摻和料,灰渣的復配比例分別為7∶3(H7Z3)、6∶4(H6Z4)、5∶5(H5Z5).結果顯示,當細灰摻雜量為100%時,水泥膠砂的早期抗壓強度達到峰值為28.7 MPa,隨著細灰含量的減少,水泥膠砂的早期抗壓強度也呈現下降趨勢,最低為14.4 MPa,表明細灰的摻入量對抗壓強度的影響顯著.同時,由圖5(b)可知,細灰含量小于50%時,流動度比隨細灰含量增加而提高,細灰含量大于60%時,流動度比隨細灰含量增加呈下降趨勢,流動度比在細灰含量為50%或60%時數值最高,為105%,此時水泥膠砂的早期抗壓強度分別為17.1 MPa和22.1 MPa.

圖5 細灰含量對水泥膠砂抗壓強度和流動度比的影響

由上述結論可知,由于固硫細灰與細渣的成分存在差異,單獨作為水泥摻和料時會存在流動度比低的問題,若在此基礎上添加1.2%無機激發劑,雖然細灰和細渣的流動度比有一定的提高,但細渣的抗壓強度卻下降了約40%.當固硫細灰和固硫細渣的摻入比為6∶4時,水泥膠砂試塊的流動度比為105%,抗壓強度為22.1 MPa,相比于細灰或細渣單獨使用時,即保證了抗壓強度達到較高的水平,同時有效提高了體系的流動度比,使固硫灰渣摻和料能夠更好的應用于生產.

2.5 固硫灰渣膠凝材料的水化產物分析

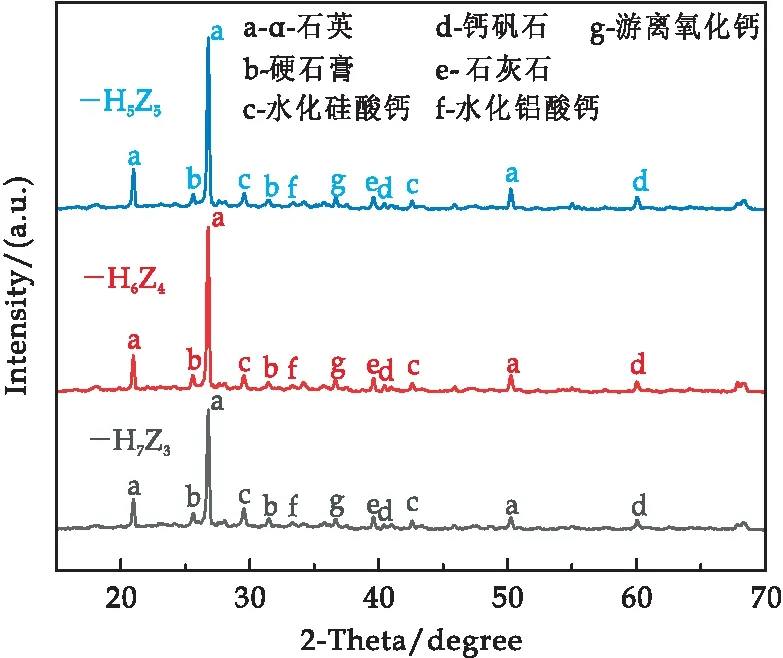

利用XRD與SEM對固硫灰渣膠凝材料的水化產物進行分析,結果如圖6和圖7所示.由圖6可以看出,水化之后固硫灰渣的主要物質為α -石英、硬石膏(Ⅱ-CaSO4)、水化硅酸鈣(C-S-H)、鈣礬石(AFt)、水化鋁酸鈣(C-A-H)、游離氧化鈣以及石灰石等,其中水化產物主要為鈣礬石(AFt)、水化硅酸鈣(C-S-H)和水化鋁酸鈣(C-A-H)[17].隨著細灰含量的增加,α -石英的衍射峰有明顯的減弱,水化硅酸鈣的衍射峰增加,說明有部分的SiO2參與了水化反應,促進了水化產物水化硅酸鈣的生成[18].細灰含量的增加也使鈣礬石衍射峰有小幅度的減弱,過高的細灰含量會抑制體系中水化產物鈣礬石的產生,導致水泥膠砂早期抗壓強度的增長幅度降低[19].

圖6 固硫灰渣膠凝材料水化產物的XRD衍射圖譜

圖7 固硫灰渣膠凝材料水化產物的SEM照片

圖7是固硫灰渣膠凝材料水化產物的SEM圖.其水化產物主要為塊狀的水化硅酸鈣、水化鋁酸鈣以及針棒狀的鈣礬石[20],隨著細灰含量的增加,針棒狀的鈣礬石先大量析出附著在C-S-H凝膠表面,之后逐漸減少,同時水化產物的顆粒間距縮小,表面結構更加致密,有利于增加體系的強度.

2.6 固硫灰渣膠凝材料的機理分析

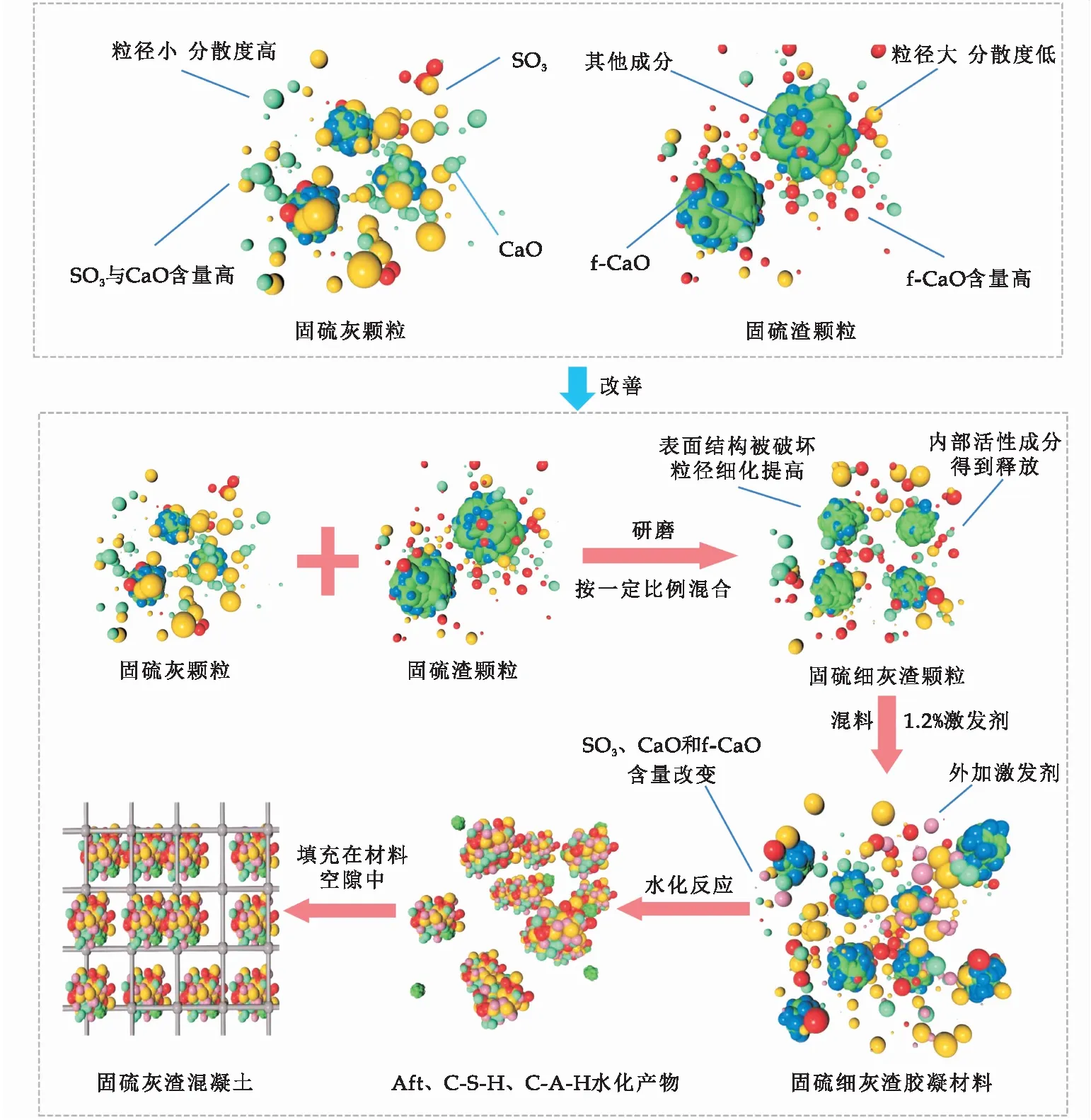

圖8為固硫灰渣膠凝材料的機理分析圖,通過對固硫灰和固硫渣進行研磨、復配、添加無機激發劑的方式來改善自身的火山灰活性,使其作為水泥摻和料時,既減少了水泥的消耗,又改善了體系抗壓強度和流動度比的穩定性,其中主要的作用機理有以下三個方面:(1)研磨破壁加快反應程度;(2)無機激發劑改善抗壓強度和流動度比;(3)灰渣復配進一步調控體系的物質含量,使抗壓強度和流動度比均達到應用標準.

圖8 固硫灰渣膠凝材料的機理分析圖

固硫灰渣進行研磨破壁之后,分散程度、接觸面積和粒徑細化度增加,有利于內部SiO2、Al2O3等火山灰活性成分的釋放,并且研磨之后的固硫細灰具有較高的SO3和CaO含量,固硫細渣具有更高f-CaO含量.若將細灰作為水泥摻和料時,會導致體系中的SO3的含量過多,由于SO3是以無水CaSO4形式存在,其與Al2O3和f-CaO混合發生水化反應提高抗壓強度的同時,也會吸收大量的水分,導致需水量加大,流動度比降低.而將細渣作為水泥摻和料時,雖然f-CaO含量的提高,會在一定程度上促進水化硅酸鈣(C-S-H)的生成,使早期的抗壓強度增加,但過量的f-CaO會消耗大量的水分來參與水化反應,影響體系流動度比.

在細灰或細渣單獨作為水泥的基礎上,添加1.2%的無機激發劑來改善其流動度比弱的問題,雖然使細灰和細渣的流動度比有一定的提高,但卻導致細渣的早期抗壓強度下降了約40%.

為了解決上述細灰或細渣單獨作為水泥摻和料時存在的問題,通過細灰和細渣復配的方式來調控體系中SO3、CaO和f-CaO含量,使適量的f-CaO、SO3與SiO2、Al2O3發生水化反應,產生鈣礬石(AFt)、水化硅酸鈣(C-S-H)和水化鋁酸鈣(C-A-H)等水化產物,同時減少對體系水分的消耗程度,改善流動性能.固硫灰渣在無機激發劑和最佳灰渣復配量(6∶4)的協同激發下,體系中f-CaO、CaO、SO3以及堿含量得到有效的調控,避免了抗壓強度的大幅度下降,同時使體系的流動性能得到有效提高.

3 結論

固硫灰渣經過研磨之后,表面結構更加致密,粒徑細化程度提高,但由于固硫細灰與細渣的成分存在差異,單獨作為水泥摻和料時會存在流動度比低的問題.在細灰或者細渣單獨作為水泥摻和料的基礎上,加入1.2%的無機激發劑之后,體系流動度比得到小幅度的提高,但卻使細渣的抗壓強度大幅度下降,不利于實際的生產需求;若在添加1.2%無機激發劑的基礎上,將細灰與細渣進行不同比例的復配,復配比列為6∶4時,體系的流動比為105%,得到有效提高,同時也避免了抗壓強度的大幅度降低,使其保持在較高的水平,這主要歸因于無機激發劑與固硫灰渣的激發作用調控了體系中SO3和f-CaO的含量,使適量的f-CaO和SO3對固硫灰渣進行活性激發影響體系抗壓強度的同時,避免對體系水分的消耗程度,使需水量減小,流動度比得到改善,有效促進了固硫灰渣的綠色化應用.