城鎮埋地燃氣鋼管變形量控制值分析

向素平, 高明旭, 陸景慧, 楊永慧, 陳 功

(1.北京市煤氣熱力工程設計院有限公司, 北京 100032; 2.北京市公聯公路聯絡線有限責任公司, 北京 100016)

1 概述

隨著城鎮的建設發展,道路橋梁、軌道交通、各類市政管線等新建市政設施在現狀城鎮埋地燃氣鋼質管道(本文簡稱埋地燃氣鋼管)周邊施工的情況越來越多。施工引起局部土體位移,可能導致周邊埋地燃氣鋼管產生局部下沉、上拱、側移等變形,影響管道的安全性。為避免變形過大引起安全事故,應將埋地燃氣鋼管變形量控制在允許范圍之內。

控制埋地燃氣鋼管變形量的實質是控制管道變形應力小于控制值。目前,針對埋地燃氣鋼管變形應力,還沒有明確的校核準則。因此,本文首先給出了埋地燃氣鋼管應力校核標準,然后通過計算案例給出埋地燃氣鋼管變形量控制值的確定方法。利用有限元軟件計算鋼管變形應力,結合應力校核標準,采用試算法得到鋼管變形量控制值。

2 埋地燃氣鋼管的應力校核

2.1 應力校核準則

埋地燃氣鋼管內輸送的介質是燃氣,根據文獻[1],管道的應力校核準則可參照美國規范ASME 31.8—2018《輸氣和配氣管道系統》(Gas Transmission and Distribution Piping Systems)。對于埋地燃氣鋼管,溫度相對比較穩定,不考慮溫度變化引起的熱膨脹應力。根據ASME 31.8—2018第833.6條,應力校核準則為:

σP+σW≤0.75σS

(1)

式中σP——埋地燃氣鋼管內壓引起的軸向應力,MPa

σW——重力、土壤荷載等外部荷載在管道中產生的軸向彎曲應力,MPa

σS——管道材料標準中的最小屈服強度,MPa

ASME 31.8—2018是針對氣體通用要求,但是對于城鎮燃氣行業,安全要求更為嚴格,根據城鎮燃氣的規范體系,應力校核通常按燃氣管道的許用應力考慮。參考CJJ/T 81—2013《城鎮供熱直埋熱水管道技術規程》第5.1.1條,管道由內壓、持續外載產生的一次應力的當量應力,不應大于在計算溫度下埋地燃氣鋼管管材的許用應力。所以,本文埋地燃氣鋼管的應力校核準則為:

σP+σW≤σY

(2)

式中σY——埋地燃氣鋼管管材的許用應力,MPa

2.2 軸向應力

軸向應力計算式為:

(3)

式中p——管道內燃氣的最大工作壓力,MPa

D——管道外直徑,mm

δ——管道計算壁厚,mm

對于目前埋地燃氣管道的計算,還需要考慮管道腐蝕情況。根據工程經驗,可按管道設計壁厚減去1 mm作為管道計算壁厚進行計算。

2.3 軸向彎曲應力

埋地管道應力計算的主要問題是要準確模擬管道與土壤的相互作用,本文用有限元法進行計算,基于Winkler彈性地基梁模型,使用有限元分析軟件ANSYS V21模擬計算埋地燃氣鋼管在變形區受重力、土壤荷載等外部荷載而產生的軸向彎曲應力。

2.4 許用應力

GB/T 38942—2020《壓力管道規范 公用管道》的附表B.1給出常用鋼管材料的許用應力。參考GB/T 38942—2020第5.2.1.3.2款,對于焊接管道的許用應力,應計入焊接接頭系數,具體參考GB/T 38942—2020表9。

對于城鎮燃氣管道,焊接接頭系數多因管道設計壓力和焊接方式不同而不同。考慮到現狀城鎮燃氣管道中有部分管道的使用年限較長,焊接方式、無損檢測情況無法追溯,結合工程實際經驗,本文對現狀燃氣管道的焊接接頭系數進行分類。

① 對于設計壓力不大于1.6 MPa埋地燃氣鋼管,按單面對接焊且進行局部無損檢測考慮,焊接接頭系數取0.8。

② 對于設計壓力大于1.6 MPa的埋地燃氣鋼管,按雙面焊且進行100%無損檢測考慮,焊接接頭系數取1.0。

3 典型計算案例

3.1 計算思路

在實際工程中,現狀埋地燃氣鋼管的最大工作壓力、管道外直徑、管道設計壁厚均已知,通過式(3)可計算出軸向應力。根據管道材質和設計壓力,結合2.4節可得到管道的許用應力。

根據ANSYS V21軟件試算,管道變形量越大,外部荷載在管道中產生的軸向彎曲應力越大。實際工程是根據特定的土壤基床系數計算出埋地鋼管的變形量,本文的計算思路是逆向思維。結合式(2),假定管道周邊土體位移已達到最不利情況,即管道下方土體局部出現空洞,采用試算的方法,調整不同的空洞尺寸,使ANSYS V21軟件計算出的軸向彎曲應力達到最大允許值,進而,ANSYS V21軟件計算出相應的管道最大變形量,此變形量即埋地燃氣鋼管的變形量控制值。

ANSYS V21軟件中管道應力計算采用第三強度理論。

3.2 管土模型有限元計算

① 物理模型

本研究以某市政供熱管道用淺埋暗挖隧道下穿埋地燃氣鋼管為例,建立數值計算模型。根據CJJ 200—2014《城市供熱管網暗挖工程技術規程》第13.2.2條條文說明,淺埋暗挖隧道施工對周邊環境的影響分區見圖1,圖中Ⅰ區為強烈影響區,Ⅱ區為顯著影響區,Ⅲ區為一般影響區,Ⅳ區為原土層。埋地燃氣鋼管下方暗挖隧道時,由于土方超挖或水土流失,會導致隧道上方土體松散或孔隙水流失,再嚴重會在隧道上方形成空洞。

圖1 淺埋暗挖隧道施工對周邊環境的影響分區

圖中h——淺埋暗挖隧道高度,m

r1——淺埋暗挖隧道頂部至燃氣管道中心線的距離,m

r2——燃氣管道中心線至地面的距離,m

b——淺埋暗挖隧道的寬度,m

θ——顯著影響區的范圍角,(°)

l1~l4——以淺埋暗挖隧道與y軸平行的中心線為對稱線,兩側Ⅰ、Ⅱ、Ⅲ、Ⅳ區內燃氣管道的長度,m

Z1~Z9——不同影響區分界處燃氣管道的節點編號

圖1中θ規定如下:

(4)

式中ψ——巖土的計算內摩擦角,綜合考慮了巖土的內摩擦角和內聚力,(°)

建立三維物理模型,將燃氣管道中心線所在平面定義為xOy平面,定義z軸垂直于xOy平面,且遵循右手螺旋法則。

圖1中,寬度b取4.9 m,高度h取3.5 m,隧道頂部距離地面6 m。燃氣管道的中心線距地面1.5 m,則r1為4.5 m,r2為1.5 m。管下土層設定為北京地區常見的粉土,查CJJ 200—2014表3.4.1-1,粉土的計算內摩擦角取30°,根據式(4),θ為60°。計算得出l1為2.450 m,l2為4.619 m,l3為3.381 m。根據工程經驗,暗挖影響區范圍一般為暗挖深度r1+r2的3倍,在此范圍外的土體不被擾動,則埋地管道處于穩固狀態。在計算過程中,確定計算范圍時將管道固定點位于穩固狀態,本文中l4取30 m。

② 邊界條件

a.節點Z1和Z9處管道固定,在x、y、z方向上的位移均為0。

b.影響區節點Z2~Z8范圍內管道,只在y方向發生位移。

③ 其他條件

a.管道規格

外直徑為508 mm,設計壁厚為7.9 mm,考慮管道腐蝕情況后,計算壁厚按6.9 mm考慮。

b.最大工作壓力

管道內燃氣的最大工作壓力為1.0 MPa。

c.管道材質

燃氣管道選用L245焊接鋼管,鋼管標準為GB/T 9711—2017《石油天然氣工業 管線輸送系統用鋼管》。鋼管的彈性模量取2×105MPa,泊松比取0.3。根據本文2.4節,鋼管許用應力為138 MPa,考慮焊接接頭系數后的許用應力為110.4 MPa。

d.覆土壓力

參考GB 50332—2002《給水排水工程管道結構設計規范》附錄B,填埋式土壓力系數取1.2,土壤密度取1 800 kg/m3,將這2個量輸入ANSYS V21軟件即可得出覆土壓力。

e.土壤基床系數

以粉土為例,根據文獻[2],Ⅳ區的基床系數取30 MPa/m。結合工程經驗,Ⅳ區、Ⅲ區、Ⅱ區和Ⅰ區的基床系數近似成線性遞減的關系。對于管道來講,最不利情況為管道下方出現空洞,受多因素共同影響,空洞尺寸并無規律可循,但可以肯定的有兩點:一是空洞范圍內的基床系數可以取0;二是空洞尺寸越大,管道變形和應力越大。通過不同的空洞尺寸進行試算,可以推導出當軸向彎曲應力達到最大允許值時的管道變形量。

④ 計算結果

a.軸向應力

根據式(3)可計算出管道因壓力引起的軸向應力為18.41 MPa。

b.許用應力

根據3.2.3節中的管道材質和設計壓力,結合2.4節可得到管道的許用應力為110.4 MPa。

c.軸向彎曲應力

根據式(2),軸向彎曲應力最大允許值為91.99 MPa。

進行ANSYS V21軟件試算。在Ⅰ區設置空洞,在Ⅰ區對稱線兩側均勻分布。Ⅰ區空洞基床系數取0,Ⅰ區非空洞區域的基床系數取6.00 MPa/m,Ⅱ區的基床系數取13.65 MPa/m,Ⅲ區的基床系數取25.15 MPa/m,Ⅳ區的基床系數取30.00 MPa/m。

針對本文計算案例,當空洞沿管道軸向長度為2 m時,管道變形引起的最大軸向彎曲應力為92 MPa,近似為軸向彎曲應力最大允許值。

軟件計算出管道在此狀態下的最大沉降量,即埋地燃氣鋼管的變形量控制值。

燃氣管道沉降后軸向彎曲應力分布見圖2。圖中色標數值單位為MPa,為了表述清楚,圖2中y方向顯示比例為50倍。管道最大軸向彎曲應力點位于Ⅰ區中心點,即節點Z5,軸向彎曲應力為92 MPa。

圖2 燃氣管道沉降后軸向彎曲應力分布(軟件截圖)

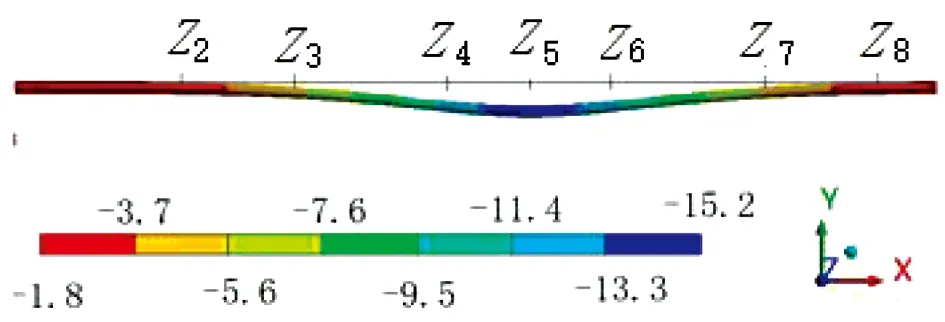

燃氣管道沉降后y方向位移分布見圖3,圖中色標數值單位為 mm,為了表述清楚,圖3中y方向顯示比例為50倍。管道位移最大點位于Ⅰ區中心Z5點,y方向最大沉降量為15.2 mm,此值即埋地燃氣鋼管的變形量控制值。

圖3 燃氣管道沉降后y方向位移分布(軟件截圖)

埋地燃氣鋼管變形量控制值與管材、管徑、壁厚、地下施工影響區及土壤的基床系數等因素有關,在實際計算時應結合具體工況參數。

4 結論

① 針對城鎮埋地燃氣鋼管,提出管道應力校核準則。

② 根據城鎮燃氣規范體系,埋地燃氣鋼管應力校核通常按管道的許用應力考慮,管道內壓引起的軸向應力和外部荷載引起的軸向彎曲應力之和,應不大于管道許用應力。

③ 基于應力校核準則,給出埋地燃氣鋼管變形量控制值的確定方法。利用有限元計算軟件,以最大工作壓力1.0 MPa、DN 500 mm的埋地燃氣鋼管為例,進行變形量控制值計算。

④ 埋地燃氣鋼管變形量控制值與管材、管徑、壁厚、地下施工影響區及土壤的基床系數等因素有關,在實際計算時應結合具體工況參數。