基于某純電動平臺的線控系統開發

周羅善

上汽大眾汽車有限公司,上海 201800

0 引言

電子電器架構是整車廠的核心競爭力。對于一套成熟而穩健的現有架構系統,滿足市場需求是其核心驅動力之一,越來越多的智能化功能引入,也推動著架構持續迭代更新,建成功能架構、系統架構、軟件架構的全方位架構研發體系是企業需要考慮的問題。

為了讓純電動車型能夠更好地服務于智能化產品定位,并積極響應國家政策,推薦相關企業選用新能源純電動車作為其業務范疇的落地車輛,同時將底盤動力性能優勢和品牌優勢最大化[1]。為了滿足自動駕駛、Robotaxi等業務,迫切需要開展線控系統的開發任務,從系統設計到架構集成,從網關路由到線控控制器[2],實現完全自主開發,既借助大眾先進的平臺技術,又快速響應本地化開發的要求,在較短開發周期內,完成整套系統的開發與試驗[3],為落地到量產車型上完成技術可行性評定。本文所開發的線控控制器滿足要求,并提升了線控系統的各項功能。

1 線控系統的開發

本文主要為了集成第三方公司的智能駕駛系統套件并提供線控系統指令集。開發過程嚴格遵循V模型開發流程。

1.1 需求分析

線控系統需要實現車輛的擋位、縱向和橫向的自動控制以及部分車身功能控制,如開啟遠光燈、警告燈、轉向燈、喇叭、雨刮等功能。

線控系統性能技術標準圍繞線控轉向、線控驅動和線控制動3個方面設計。

1.2 系統架構設計

該線控系統是基于大眾純電動車電子電器架構的升級改造[4],設計方案如下:

(1)擋位控制:駕駛員操作換擋撥桿,之后發送目標擋位請求及換擋桿動作信號到動力域控制器,其實現換擋邏輯處理并發出實際擋位控制信號,從而完成換擋操作。

(2)轉向控制:借助原車PLA功能,控制器結合轉向動力系統的狀態計算轉向算法,再發送轉向請求報文到轉向動力系統,實現轉向角度控制。

(3)縱向控制:借助原車ACC功能,開啟后以及動力系統狀態滿足要求后[5],會發送加、減速度控制報文到動力域控制器和ESP等車控單元[6],實現車輛加速和減速控制。

(4)輔助功能控制:駕駛員操作相應開關,借助原車舒適系統控制器發送控制信號,實現遠近光燈、雨刮、喇叭、轉向燈和警告燈開啟控制。

基于以上分析,擬定線控系統的架構集成拓撲方案,其中核心技術是符合實時要求的線控控制器,命名為GPSG,并對整車網絡拓撲進行重構:

(1)將轉向助力系統進行Bypass處理,實現GPSG直接向其發送轉向控制報文;

(2)將動力控制器進行Bypass處理,實現GPSG直接向其發送擋位請求報文及剎車狀態等報文;

(3)將轉向柱開關(帶擋位)控制器進行Bypass處理,實現原車擋位請求報文過濾,并模擬發送燈光、喇叭、雨刮控制相關的CAN報文;

(4)將原車多用途組合開關進行Bypass處理,實現警告燈控制的LIN報文過濾和模擬。

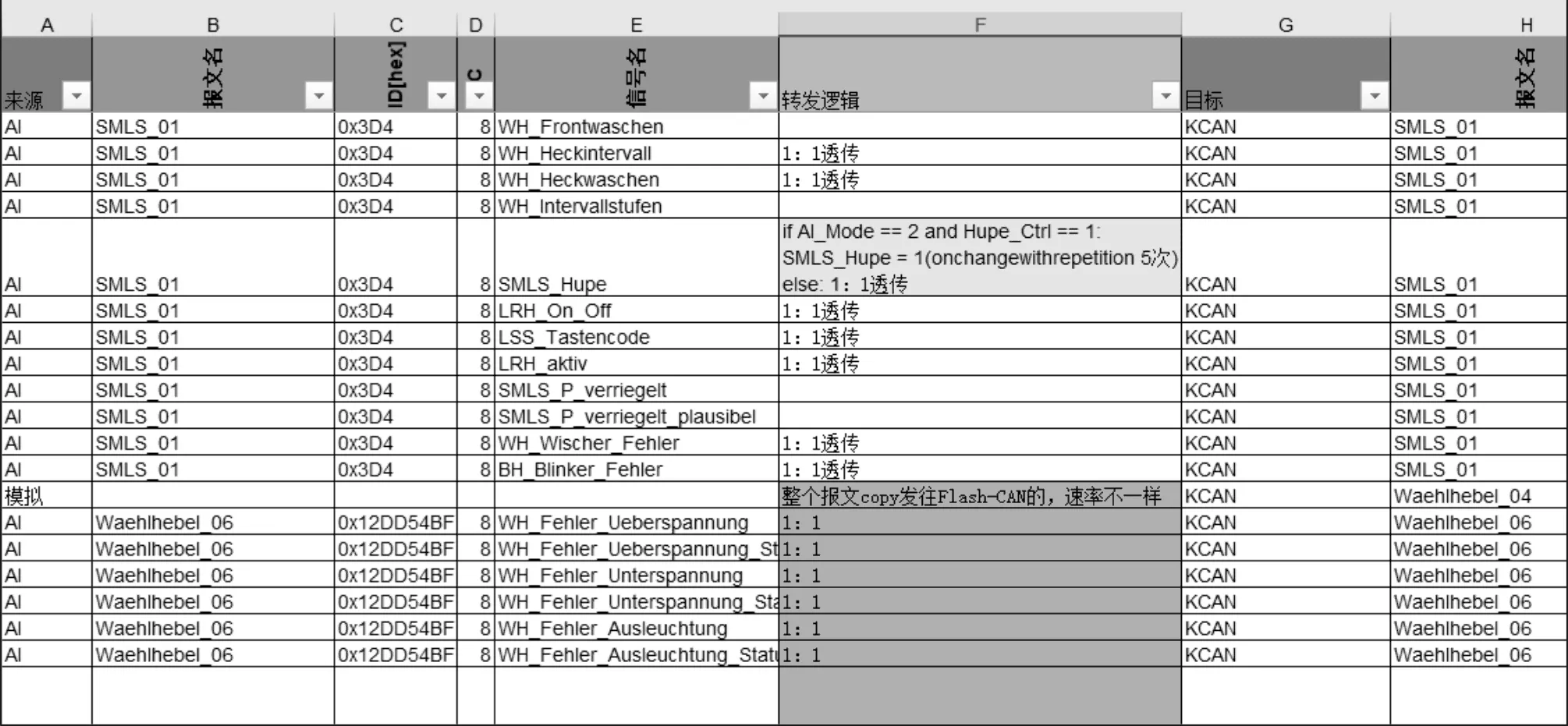

通過線控控制器的線控算法設計和報文轉發邏輯,梳理出每路CAN、LIN通道信號,如圖1所示。這里定義給第三方通信的CAN通道命名為AI-CAN。最終生成各路信號的DBC和LDF數據文檔,作為下一階段軟件開發的輸入文件。

圖1 系統信號(局部)梳理

1.3 線控控制器開發

根據前文的架構設計,得出線控控制器硬件架構如圖2所示,MCU選擇Renesas RH850,支持8路CAN/CANFD通道,4路LIN通道(其中2路預留),2路高低邊驅動(用于剎車燈硬線控制)和電源管理模塊。為提高硬件可靠性,芯片和接插件均按照車規要求選型。

圖2 線控控制器硬件架構

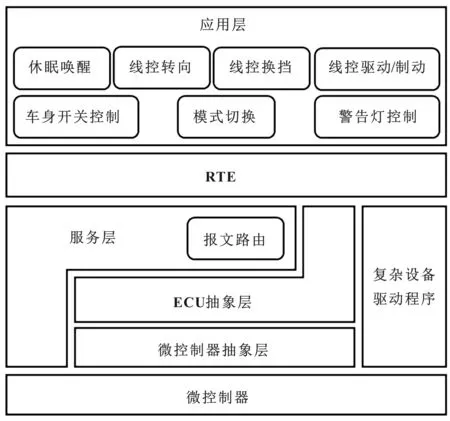

為提高嵌入式軟件開發質量,縮短開發周期,軟件架構直接采用主流Classic AUTOSAR,本文選用Vector Classic AUTOSAR V4.0(滿足ASIL B等級)。線控控制器軟件架構如圖3所示。基礎軟件由AUTOSAR BSW配置完成,并設計報文路由;應用層軟件包括休眠喚醒、線控轉向、線控換擋、線控驅動/制動、車身開關控制、模式切換、警告燈控制。

圖3 線控控制器軟件架構

1.3.1 報文路由功能

報文路由是GPSG控制器的重要功能。考慮到原車轉向、動力系統進行了Bypass處理,其處理的報文均須通過GPSG路由,且整車狀態信息需要實時路由,如圖4所示。

圖4 報文路由示意

報文路由功能涉及CAN、CAN If、PDUR模塊的配置。CAN模塊配置硬件驅動,波特率采樣率與接入的整車CAN總線保持一致,設置過濾規則,屏蔽無效報文。CAN If模塊管理各路CAN接收和發送的PDU。PDUR模塊配置路由規則,PDU Routing Type設置為GATEWAY_ROUTING,實現報文一對一、一對多發送。

1.3.2 線控轉向功能

線控轉向借助PLA輔助駕駛功能完成對方向盤的控制。該功能模塊將期望轉角換算成曲率,發送模擬轉向控制報文,其流程如圖5所示。

圖5 線控轉向流程

1.3.3 線控驅動/制動功能

線控驅動/制動借助原車ACC和AEB功能來制定,進入自動駕駛模式時,需開啟ACC功能。ACC可實現車輛加減速功能,其流程如圖6所示。

圖6 線控驅動/制動流程

當減速度較大時,啟動AEB功能,其狀態切換如圖7所示。

圖7 AEB狀態切換

1.3.4 線控換擋功能

線控換擋通過模擬報文實現,換擋流程如圖8所示。 其中進出P擋條件比較嚴苛,需要其他信號同步變化。為保證安全,起步階段不解鎖自動切出P擋功能。

圖8 線控換擋流程

1.3.5 自動駕駛模式切換功能

當前的系統狀態機存在3種模式:Manual(手動駕駛)、AI(自動駕駛)和Safe(安全過渡),模式狀態轉換條件如圖9所示。 Safe模式下自動打開警告燈,提示安全員接管,接管前仍然響應AI指令。

圖9 模式狀態轉換條件

1.3.6 警告燈控制

警告燈控制功能:當接收到AI警告請求時,打開警告燈;AI模式下檢測到車輛故障,切換至Safe模式,警告燈自動開啟。功能比較單一,但是實現方法與其他模塊不同,采用兩路LIN(Master/Slave)通道傳遞報文。

1.3.7 休眠喚醒功能

休眠機制:KL15下電,控制器所有模擬報文停止發送,網關進入報文路由與總線監控狀態,當各路總線進入靜默狀態,控制器延遲500 ms后休眠。

喚醒機制:CAN總線接收到任何報文后控制器喚醒。

1.4 線控系統測試

按照線控控制器功能要求,使用CANoe CAPL來編寫測試用例,可對各項線控功能進行單獨測試,測試界面如圖10所示。

圖10 線控功能測試界面

功能區1:模式切換測試。點擊Manual切換至手動模式(default),點擊AI發出自動模式請求。

功能區2:線控換擋測試。選擇目標擋位(PRND),勾選Gear Control Enable,發出換擋請求。PRND按鈕會根據反饋信息顯示真實擋位。換擋成功后需撤銷使能信號。

功能區3:線控轉向測試。輸入轉向角步長,勾選Steer Ctrl Enable,點擊“left”或“right”按鈕,發出轉向請求。界面會根據反饋信息顯示真實轉向角,由此評判轉向角偏差。

功能區4:線控驅動/制動測試。在“Drive”欄輸入加速度(正值),勾選Drive Control,車輛進入加速狀態,在“Brake”欄輸入減速度(負值),勾選Brake Control,車輛進入減速狀態。在“AEB”欄輸入減速度值,勾選AEB Ctrl Enable,車輛進入緊急剎車狀態。

功能區5:車身控制測試。點擊不同按鈕可對燈光、喇叭、雨刮、警告燈均可獨立進行測試。

1.5 整車集成驗證

系統集成測試通過一套PAD 駕駛模擬器來完成,用戶操作PAD即可實現對整車控制。整車集成驗證如圖11所示,模擬器通過WiFi與車內線控控制器互聯,從而實現遠程驗證。

2 線控安全機制

線控系統開發項目的核心工作必須圍繞安全機制展開,從系統設計到控制器開發,從需求分析到整車驗收。為了保證線控網關控制器能夠安全可靠地執行功能、錯誤處理、故障反饋等工作[7],本文對GPSG進行了FMEA分析、梳理安全機制、冗余、故障反饋等方面的考慮,最終在方案設計、軟硬件開發和驗證方面進行了落實。所采取的具體措施如下:

(1)針對系統方案,采用獨立的兩路CAN總線進行硬件冗余,保證系統輸入和輸出信息更加安全可靠。

(2)針對硬件,面向量產要求設計,具備安全相關的時鐘監控、電源模塊監控、硬件看門狗等安全監控機制。

(3)針對安全相關的信號,為實現End2End的保護機制,采用了CRC-8算法、Counter計數以及報文超時處理機制,能夠達到ASIL-B及以上通信安全級別。

(4)針對軟件開發模塊,基于Classic AUTOSAR框架開發,基礎軟件滿足ASIL B等級,完成應用軟件(SWC)進行靜態代碼掃描(MISRA C規則檢測)和單元測試,考慮功能錯誤處理機制,如功能降級和警告提醒,從AI模式主動切換到手動模式以及故障報警,提示駕駛員接管。

(5)針對測試驗證,進行了大量的HIL測試和實車測試,包括CAN報文路由的壓力測試。

3 結束語

線控系統將圍繞與智能駕駛系統套件、座艙游戲等第三方技術方案的集成和調試,面對各類智能化應用場景的要求和約束進行聯合開發與調試,希望在更多的實踐開發中優化和提升線控系統的功能和性能,為智能網聯技術的發展添磚加瓦。