骨科植入材料用三維高孔隙率金屬鉭的制備研究

谷立民 孫宇辰 井蕊璇 代麗娜 馬傳佳 李渭

摘?要:多孔金屬鉭是一種具有良好親生物性和骨長入特性的新型骨科植入材料,采用傳統制備工藝獲得的產物,具有物相不純、孔隙率較低以及制備成本高的弊端.采用多方位分段式出氣化學氣相沉積(MDSO-CVD)技術,以三維網絡連通結構的多孔碳為基底,制備了一種新穎的三維高孔隙率金屬鉭材料,并深入研究了沉積溫度和沉積時間對三維金屬鉭結構演變的影響,揭示了沿氣體流場方向金屬鉭的沉積規律.分別利用X射線衍射儀、掃描電子顯微鏡和透射電子顯微鏡對金屬鉭的物相和微觀結構進行分析;采用失重法測量金屬鉭的孔隙率.研究結果表明:當沉積溫度為1 000 ℃和沉積時間為12 h時,獲得純相金屬鉭材料的孔隙率高于80%,該材料可作為一種壓縮性能優異的骨科植入材料.因此,本文開發的高效、規模化制備三維高孔隙率金屬鉭的MDSO-CVD方法,可為金屬鉭應用于醫學領域提供重要的制備技術支撐.

關鍵詞:金屬鉭;三維結構;高孔隙率;可控制備;壓縮性能

中圖分類號:TB33

文獻標志碼: A

文章編號:2096-398X(2023)04-0119-07

Abstract:Porous metallic tantalum is a new type of orthopedic implant material with the characteristics of good biocompatibility and bone ingrowth.The product obtained by the traditional preparation process has the disadvantages of impurity,low porosity and high cost.In this work,a novel three-dimensional (3D) metallic tantalum with high porosity was prepared controllably by a multi-directional segmented outgassing chemical vapor deposition (MDSO-CVD) technique with 3D network connected structure porous carbon as the substrate.The effects of deposition temperature and deposition time on the structure evolution of 3D tantalum material were investigated,and the deposition law of tantalum along the direction of gas flow field was revealed.The phase and microstructure of metallic tantalum were analyzed by XRD,SEM and TEM,respectively.The porosity of tantalum was measured by weight loss method.When the deposition temperature was 1 000 ℃ and the deposition time was 12 h,the as-prepared pure metallic tantalum showed the high porosity of more than 80%,which can serve as an orthopedic implant material with good compression property.Therefore,the efficient,large-scale and controllable MDSO-CVD method of 3D high-porosity tantalum material developed in this work provides important technical support for the application of metallic tantalum in the medical field.

Key words:metallic tantalum; three-dimensional structure; high porosity; controllable preparation;compressive property

0?引言

多孔鉭骨科植入材料是通過在多孔材料表面沉積金屬鉭,制備具有良好親生物性和骨長入特性的新型骨科植入材料,其高孔隙率、低彈性模量和高摩擦系數等特性,特別適用于骨替代、關節置換和人體組織填充等領域,具有廣闊的應用前景[1-5].作為新興的骨科植入材料,第一例多孔鉭假體在1997年植入人體,已經有20年的歷史了.多孔鉭骨科植入材料創造了8~10年隨訪多孔鉭金屬臼杯翻修率為0的記錄,平均10.3年(9.6~10.8年)的隨訪沒有發現任何的骨溶解,在治療關節疾病方面具有優異的效果[6-8].

目前,制備多孔鉭材料的工藝主要有化學氣相沉積法(CVD)、粉末澆筑高溫燒結法、激光快速成型法、有機泡沫浸漬法、3D打印法等[9-14].由于醫用多孔鉭必須具備三維連通結構,如十二面體結構等,與自然骨相近,以便進行骨長入,因此需具有較高的孔隙率,一般達到70%以上[15].而采用CVD法制備多孔鉭骨科植入材料,能夠讓反應氣體充分深入孔隙內部,在多孔結構表面沉積具有極高純度的金屬鉭,避免其他雜質對其生物相容性的影響[16,17],并且能夠通過調整沉積工藝,對多孔鉭的力學性能(比如壓縮性能)進行調控,以滿足不同部位骨組織的力學性能要求.然而,采用普通CVD法制備多孔鉭大多為二元氣相反應過程,沉積反應較為復雜,產物純度低;而且金屬鉭屬于難溶金屬,蒸發困難,往往需要在真空環境下進行,從而導致制備成本增加,進一步限制其實際應用.

因此,為了提升多孔鉭材料孔隙率的同時,并使其純度提高且制備成本降低,本工作開發出多方位分段式出氣化學氣相沉積(MDSO-CVD)技術,以高孔隙率三維連通結構多孔碳為基體,制備出沉積均勻性提升、孔隙率較高的三維純相金屬鉭材料.首先,將純鉭置于沉積爐前端與氯氣反應生成氣相氯化鉭(TaCl5),隨后TaCl5在沉積室不同位置與多通道通入的氫氣發生還原反應,從而在多孔碳上原位沉積高純金屬鉭.通過研究不同沉積溫度、沉積時間和沉積位置對金屬鉭沉積效果的影響,探索了沿氣體流場方向金屬鉭在多孔碳上的沉積規律.因此,該工作為制備高效、低成本、三維高孔隙率的多孔鉭材料開辟了一條新途徑,為多孔鉭作為骨科植入材料應用于醫學領域提供了技術支撐.

1?實驗部分

1.1?主要原料

前驅體為三維連通結構多孔碳材料(孔隙率>96%,自制),純鉭(純度>95%,寧夏東方鉭業),氫氣、氬氣、氯氣,氮氣(AR,>99.9%).

1.2?多孔碳基底的制備

將聚氨酯泡沫在去離子水與乙醇中分別進行超聲清洗,然后置于烘箱中干燥.將預處理后的泡沫放置在氣氛爐中保證其受熱均勻,在惰性氣氛下加熱至900 ℃,保溫2 h后冷卻至室溫得到具有三維連通結構的多孔碳基底.

1.3?三維金屬鉭的制備

將多孔碳基底切割為5×10×120 mm的長條,置于自主研制的化學氣相沉積設備反應室內,再將純鉭放置于沉積爐的前端,同時以2 mL/min的氯氣流量從沉積爐的前端通入反應室內與5 mL/min的氫氣流量從沉積爐不同位置通入反應室內,分別在沉積溫度為700 ℃、800 ℃、900 ℃、1 000 ℃和1 100 ℃時制備了五個樣品.

1.4?性能表征

(1) X射線衍射儀 (XRD)

采用日本島津公司生產的XRD-7000S型X射線衍射儀對制備的樣品進行物相分析,輻射源采用Cu Kα射線(λ=0.154 18 nm),掃描2θ范圍為10°~90°,掃描速率為10° min-1.

(2) 掃描電子顯微鏡分析 (SEM)

采用蔡司MERLIN Compact超高分辨率場發射掃描電鏡觀察制備樣品的形貌及孔隙分布情況.

(3) 透射電子顯微鏡分析 (TEM)

通過透射電子顯微鏡(TEM,JEM-3010)對樣品進行晶相結構與元素分布分析.

(4) 孔隙率

采用失重法對多孔鉭進行孔隙率計算.將質量為m0的樣品吊于干凈的燒杯中,將燒杯注入乙醇至樣品懸浮于乙醇中質量為m1,將其完全浸入溶液中至其飽和狀態取出去除表面多余溶液得到質量m2,孔隙率由式(1)確定:

式(1)中:P—材料孔隙率,%;m0—材料在自然狀態下的質量,或稱干重,g;m1—材料在乙醇中的懸浮質量,或稱懸浮重,g; m2—材料在乙醇中浸泡至飽和狀態的質量,或稱濕重,g.

(5) 密度測試

密度指在規定溫度下把某種物質單位體積內所含物質的質量數即同種物質質量m0和體積v0的比值,由式(2)求出:

式(2)中:ρ—材料密度,g/cm3;m0—材料在自然狀態下的質量,或稱干重,g;ν0—材料在自然狀態下的體積,cm3.

2?結果與討論

2.1?多孔碳基體的表征

圖1為三維多孔碳基體的微觀形貌表征.由圖1能夠明顯看出,碳基體具有三維網絡連通結構,且表面較為粗糙,有利于金屬的沉積和生長.隨后,通過對碳基體進行孔隙率測試,其結果如表1所示,制得的樣品密度較均勻且具有較高的孔隙率(95%~97%),這將為制備三維高孔隙率金屬鉭材料提供了有效的前驅體.

2.2?氯氣和氫氣的流量比對金屬鉭沉積效果的影響

在本研究中,金屬鉭沉積反應依據如下反應方程式進行:

在實驗中,氯氣和氫氣的流量比是按照化學反應公式的反應計量比1∶1確定的,還原氣體氫氣與氯氣只要不低于1∶1,就能保證反應的順利進行.若提高氫氣的流量,由于被還原的TaCl5沒有增加,對沉積效果的影響不大;若降低氫氣流量,反應生產的TaCl5不能被充分還原,沉積效果會大幅度降低.

2.3?沉積溫度對金屬鉭沉積速率與微觀形貌的影響

為了探究沉積溫度對金屬鉭的沉積速率的影響,首先將8×20×20 mm同種多孔碳試樣放置于距離反應室前端30 mm的位置,在相同的工作氣體流量下,分別將試樣在700 ℃、800 ℃、900 ℃、1 000 ℃和1 100 ℃的反應溫度下沉積12 h.圖2為不同反應溫度與沉積速率之間的關系圖.從圖2可以看出,從700 ℃上升至1 000 ℃時,金屬鉭的沉積速率隨著溫度的升高,呈現快速上升趨勢(斜率大小:kba<kcb<kdc).而當溫度升高至1 100 ℃,沉積速率的增加逐漸變的緩慢(ked變小),由此可知過高的溫度不利于金屬鉭的高效沉積.

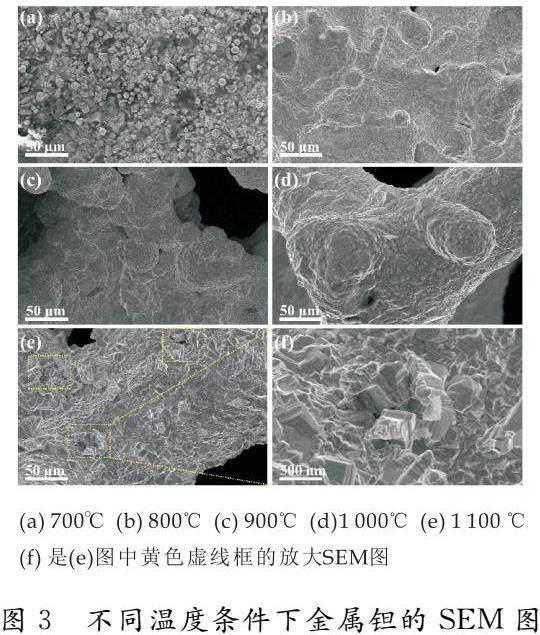

圖3呈現的是不同溫度下沉積的金屬鉭的微觀形貌表征.具體表現為:試樣在700 ℃和800 ℃溫度下,沉積速率較低時,沉積的金屬鉭晶粒呈現“菜花狀”;隨著溫度的升高,TaCl5和H2的還原反應速率急劇增加,大量金屬鉭沉積在多孔碳基體上,形成致密的金屬鉭涂層,將碳骨架完全包裹.當沉積溫度為1 000 ℃時,碳基體表面樣品的均勻程度和致密性較高,而當溫度繼續升高到1 100 ℃時,沉積生成的晶粒變得粗大,甚至開始出現少量細微裂紋,破壞了表面的致密性,可能會導致材料易脆易斷裂,對其后續的應用造成很大的影響.由此可知,溫度在1 000 ℃的沉積條件下所制備的金屬鉭樣品具有最佳的形貌,在三維碳骨架的表面均勻分布且致密性良好.因而,碳基體上沉積的金屬鉭形貌可通過調控沉積溫度進行優化.

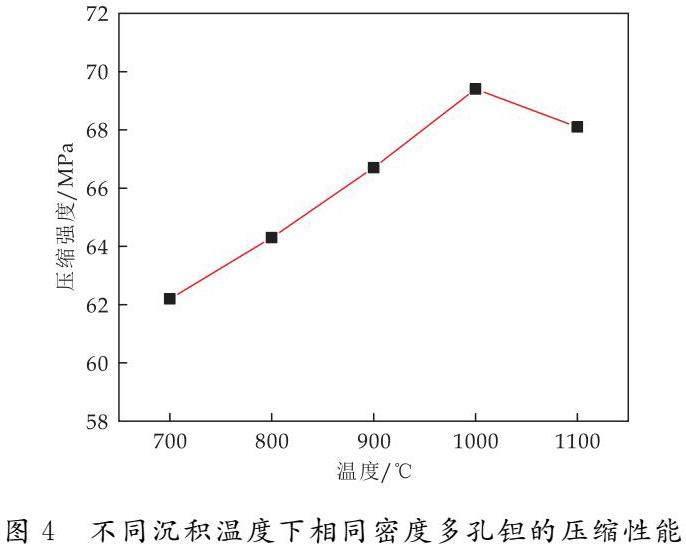

2.4?沉積溫度對金屬鉭壓縮性能的影響

良好的骨科植入物應具備優異的力學性能.為研究沉積溫度對碳載金屬鉭材料的壓縮性能影響,在不同沉積溫度下將金屬鉭沉積到相同的密度后,進行壓縮性能測試.從圖4所示的測試結果可以看出,隨著沉積溫度的增加,壓縮強度逐漸提高,這可能由于沉積溫度升高,鉭的晶粒尺寸增大,致使晶型更加完整且結合得更加緊密的緣故.當沉積溫度進一步升高至1 100 ℃時,由于晶粒尺寸不斷生長,出現晶粒粗大,樣品表面開始出現微裂紋現象(如圖3(f)所示),造成壓縮強度出現一定程度的降低.總的來看,不同沉積溫度下相同密度碳載金屬鉭的力學性能出現一定的差異.綜上所知,1 000 ℃為樣品最佳的沉積溫度.

2.5?沉積時間對制備金屬鉭的影響

多孔鉭作為骨科植入體,其應用環境多為植入體與原生骨組織融為一體,長期留在人體,不需要二次手術取出,因此制備的多孔鉭必須具有較高的純度[18-21],以確保其具有良好的生物相容性.因此,在調控沉積溫度的基礎上對其進行實驗條件的進一步優化,通過在1 000 ℃沉積溫度條件下,分別進行了6 h、12 h和18 h沉積時間來制備出了一組樣品.

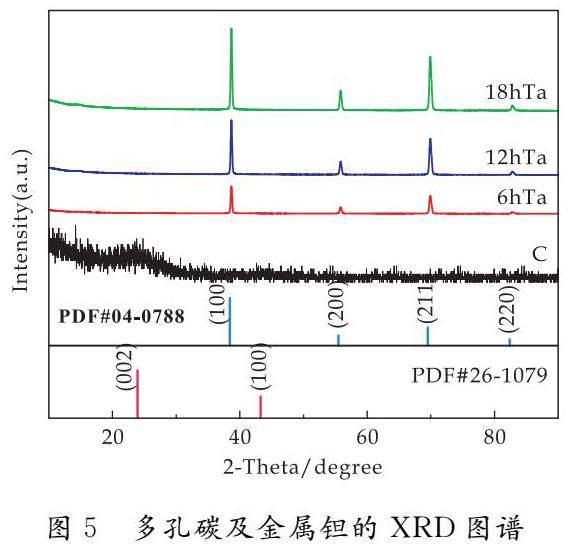

首先,對實驗用的多孔碳和制備的金屬鉭進行X射線衍射分析.從圖5所示的XRD圖譜可以看出,多孔碳基體表現出明顯的非晶態衍射峰,說明該多孔碳為無定型態.而金屬鉭在2θ為38°、55°、69°和84°處出現了明顯的衍射峰,分別對應于金屬Ta(PDF#04-0788)的(110)、(200)、(211)及(220)晶面,且峰型尖銳且無雜峰,這可歸因于所制備的金屬鉭具有良好的結晶性和較高的純度.隨著沉積時間的逐漸增加,衍射峰強度逐漸增加且更為尖銳,這是由于沉積時間的增加,所制備得到金屬鉭的結晶性更高.

將實驗用多孔碳基體剪裁成5×10×120 mm的多孔碳長條后沿沉積室長度方向放置,前端距離反應室30 mm,在設定的反應氣體流量和1 000 ℃沉積溫度下,沉積時間分別為6 h、12 h和18 h,制備樣品的表面狀態如圖6所示.

實驗結果表明,自主研制的多孔碳進行6 h沉積后,試樣前端出現少量淡銀色金屬光澤,具有一定的硬度,表明金屬鉭已經沉積在多孔碳表面.而試樣末端呈現出大部分的深黑色,為多孔碳顏色,這可能由于沉積時間太短,多孔碳末端沉積少量金屬鉭.沉積12 h后,試樣末端顏色也變為淡銀色,表明隨著反應時間的延長,試樣前端孔隙率變低,氣流阻力增大,使得部分反應氣體能夠到達試樣末端并沉積.沉積時間延長至18 h,試樣整體銀色加深,說明隨著沉積時間的延長,金屬鉭在多孔碳上的沉積量增加.對不同沉積時間試樣的末端取樣進行掃描電鏡分析,其結果如圖7所示.

從圖7所示的掃描電鏡照片可以看出,進行6 h沉積后,黑色部位局部有少量的金屬鉭沉積,絕大部分仍為多孔碳的三維連通結構,并且由于取樣過程中的擠壓、碰觸,部分碳結構斷裂,表明碳骨架結構在沉積過程中受到Cl2和HCl氣體的腐蝕影響,結構強度顯著降低.當沉積12 h后,末端呈現為銀色,已經有較明顯的金屬鉭沉積,并且完全包裹了碳表面,形成具有三維連通的多孔結構.當沉積18 h后,金屬鉭能夠形成致密的沉積層,并在局部形成了較粗大的晶粒沉積.可見,沉積時間過長,大量的金屬鉭會過渡堆積而形成不均勻的雜亂結構,從而影響孔結構的形成.

2.6?最優金屬鉭樣品的分析表征

基于上述結果,以1 000 ℃的沉積溫度和12 h的沉積時間制備高純多孔金屬鉭能夠獲得最佳的微觀形貌.因此,對于該實驗條件下制備的樣品進行了透射電子顯微鏡表征,圖8為金屬鉭的透射電鏡照片.

圖8(a)顯示了樣品的微觀形貌,其是由大量的金屬鉭顆粒互相融合,沉積的金屬鉭致密性良好.在圖8(b)所示的高分辨透射照片中可以看出該樣品呈現出多晶的特征,晶粒取向各不相同,還有豐富的晶界.其中0.23 nm和0.13 nm的晶格條紋分別對應于金屬鉭的(110)和(211)晶面,能夠很好地與XRD結果相對應.由此可見,已成功將金屬鉭沉積于碳骨架基體上.圖8(c)~(f)的元素mapping圖表明樣品含有C、Ta和O元素,C元素的mapping圖顏色與碳膜顏色接近,表明樣品中C的含量較低;O元素的存在可能是金屬Ta表面被空氣部分氧化造成的;而金屬鉭均勻分布在樣品中,這表明了碳載金屬鉭材料的成功制備.

2.7?沿氣體流場方向金屬鉭的沉積規律及改進方法研究

采用普通CVD技術,將沉積溫度為1 000 ℃和沉積時間為12 h的試樣沿長度方向切割成11個5×10×10 mm的試樣塊,編號為a1~a11,并放入沉積設備中制備樣品,如圖9(a)所示.然后,測量a1~a11樣品的質量、密度和孔隙率,測試結果如圖10所示.從圖10的測試結果可以看出,試樣的質量、密度和孔隙率沿長度方向基本呈現線性變化,末端試樣的質量只有前端的38.03%,孔隙率則高出了13.74%.

實驗結果表明,采用普通CVD技術制備的樣品因沉積室位置不同而沉積效率存在明顯差異,這是因為TaCl5和H2進入反應室后,反應氣體的濃度較高,使得在一定溫度下還原反應迅速發生,將金屬鉭快速沉積在多孔碳前驅體上,同時生成大量的HCl氣體.隨著反應氣體在反應室的流動擴散和反應的持續進行,TaCl5和H2被大量消耗,反應氣體濃度延流場方向顯著降低.流經反應室末端時,TaCl5和H2的濃度已經變得很低,僅能進行少量的還原反應,進而造成在試樣的前后端存在較大的沉積效率差異.這種情況會造成同爐產品的性能和質量存在極大的差異,不利于工業化批量生產.

圖11是采用多方位分段式出氣CVD技術制備的試樣沿氣流方向不同位置的質量、密度和孔隙率測試結果.具體方法:將H2的導氣管延長100 mm,并將其出氣端面封閉,在朝向試樣的方向加工6個直徑2 mm圓孔,將H2引入到沉積室不同長度方向,達到控制不同位置金屬鉭沉積效率的目的,如圖9(b)所示.采用與上述相同的方法對試樣進行沉積和分割,編號為b1~b11.

結果表明,末端試樣的質量是前端的46.44%,整個樣品的孔隙率高于80.73%,前端較末端低11.65%,差異小于普通CVD技術制備的試樣(13.74%).相比圖9的結果,該樣品的整體沉積速率提高了4.6%,前端和末端的質量差異有所改善.因此,采用多通道進氣的方式,將TaCl5和H2分別引入到反應室的不同位置,將能夠有效解決沉積室內不同位置沉積效率差異的問題.

3?結論

本文以三維網絡連通結構的多孔碳為基體,采用多方位分段式出氣的CVD法,成功制備了一種新穎的高孔隙率金屬鉭材料,其具有與成骨相似的三維連通結構且金屬鉭純度高.實驗研究表明,沉積過程中不同沉積位置沉積速率差異較大,采用多通道進氣的方式在一定程度上能夠改善制品的沉積均勻性;調變沉積溫度能夠提高金屬鉭的有效沉積效率并降低生產成本.本研究為開發具有高孔隙率的多孔鉭骨科植入材料提供了研究思路.

參考文獻

[1] Jonitz A,Lochner K,Lindner T,et al.Oxygen consumption,acidification and migration capacity of human primary osteoblasts within a three-dimensional tantalum scaffold [J].Journal of Materials Science Materials in Medicine,2011,22(9):2 089-2 095.

[2] 李瑞端,戴傳波.骨修復材料的研究進展[J].化學工程與裝備,2018(9):265-266.

[3] 于曉明,譚麗麗,楊?柯.鉭金屬的醫學應用研究進展[J].材料導報,2012,26(1):79-82.

[4] 張文毓.生物醫用金屬材料研究現狀與應用進展[J].金屬世界,2020(1):21-27.

[5] 楊?軍,楊?群.多孔金屬植入材料在骨科的應用[J].大連醫科大學學報,2017,39(4):397-402.

[6] Balla V K,Banerjee S,Bose S,et al.Direct laser processing of a tantalum coating on titanium of bone replacement structures[J].Acta Biomater,2010,6(6):2 329-2 334.

[7] 應?明.多孔鉭及在人工關節中的應用[J].生物骨科材料與臨床研究,2006,3(2):1-3.

[8] 馬?劍,李?乾,伊蕓生.鉭金屬在醫學領域的應用[J],實用骨科雜志,2014?20(4):329-333.

[9] 陳長軍,張?超,王曉南,等.生物醫用多孔鉭制備工藝研究進展[J].熱加工工藝,2014,43(4):5-8.

[10] Williams B E,Tuffias R H.Composite foam structure[P].US Patent:6929866,2005-08-16.

[11] 阮建明,葉?雷.醫用金屬植入材料多孔鉭及其制備方法[P].中國專利:CN201010136854.4,2011-10-05.

[12] 黨新安,湯?騰,陳巧富,等.快速原型技術制備復合材料的研究進展[J].熱加工工藝,2012,41(2):108-112.

[13] 張?力,楊明讓.醫用多孔鉭的制備方法及用途[P].中國專利:CN201110128842.1,2011-10-19.

[14] 楊?柳,王富友.醫學3D打印多孔鉭在骨科的應用[J].第三軍醫大學學報,2019,41(19):1 859-1 866.

[15] 甘洪全,劉?鑫,李琪佳.醫學領域的新型骨科植入材料——多孔鉭[J].中國煤炭工業醫學雜志,2014,7(6):1 023-1 026.

[16] 高芮寧,熊胤澤,張?航,等.SLM制備徑向梯度多孔鈦/鉭的力學性能及生物相容性[J].稀有金屬材料與工程,2021,50(1):249-254.

[17] 張?璞,蔣?波,張?玲,等.3D打印多孔鉭的生物安全性評價[J].醫療裝備,2022,35(9):44-49.

[18] 蔣?波,張?玲,張?佩,等.3D打印多孔鉭浸提液體外細胞毒性和遺傳毒性研究[J].中國藥業,2022,31(8):53-57.

[19] 郭?敏,鄭玉峰.多孔鉭材料制備及其骨科植入物臨床應用現狀[J].中國骨科臨床與基礎研究雜志,2013,5(1):47-55

[20] Nasser S,Poggie R A.Revision and salvage patellar arthroplasty using a porous tantalum implant[J].The Journal of Arthroplasty,2004,19(5):562-572.

[21] Kamath A F,Gee A O,Nelson C L,et al.Porous tantalum patellar components in revision total knee arthroplasty minimum 5-year follow-up[J].The Journal of Arthroplasty,2012,27(1):82-87.

【責任編輯:陳?佳】

基金項目:西安超碼科技有限公司科研項目(2021)

作者簡介:谷立民(1985—),男,陜西西安人,高級工程師,研究方向:功能材料