一種自攻鎖緊螺栓及其裝配工藝研究

劉金鋒 柴之龍 王斯博 蒼衍 鄧洋 田博

摘要:螺栓連接是目前汽車工業最常用的連接工藝,其連接失效是汽車上是常見的產品問題,尤其以螺栓松動問題最為常見。通過對自攻鎖緊螺栓研究,發現其具有高連接可靠性、可重復使用、低系統成本的優點,通過螺栓裝配工藝開發,區分與普通螺栓的扭矩-夾緊力關系差異,確定裝配工藝參數,實現產品可靠連接。

關鍵詞:自攻鎖緊螺栓 連接可靠性 裝配工藝參數

中圖分類號:U466? ?文獻標識碼:B? ?DOI: 10.19710/J.cnki.1003-8817.20220346

Abstract: Bolt connection is the most commonly used connection technology in automobile industry, its connection failure is a common problem in automobiles, in particular, bolt looseness is the most common problem. Through the research on self-tapping locking bolt, it is found that it has the advantages of high connection reliability, repeated use and low system cost. Through the bolt assembly process development, the difference of torque-clamping force relationship with ordinary bolts was distinguished, the assembly process parameters were determined and reliable bolt connection was realized.

Key words: Self-tapping locking bolt, Connection reliability, Assembly process parameter

1 前言

隨著汽車工業對高性能、高可靠、低成本、輕量化的要求越來越高,連接工藝需要進行進一步探索和研究以滿足汽車工業發展需求。螺紋連接作為汽車零部件之間4種常用連接方式(螺接、焊接、鉚接和粘接)之一,具有裝配方便、精度高、拆裝便利優點,是標準化程度最高的機械零件。轎車上平均每車用螺紋緊固件約500種,數量約4 000個,成本約占整車成本的2.5%,螺紋緊固件連接的工作量占裝配線工作量的70%左右[1]。在分析失效問題時,與螺栓相關的失效頻發:2021年12月,保時捷因后橋上控制臂與后橋、車輪軸承殼體的螺紋連接未達到規定的擰緊要求,召回Taycan系列純電動汽車19輛;2021年12月,大眾汽車因油軌螺栓擰緊力矩不足,召回進口甲殼蟲、尚酷、高爾夫、夏朗、途威、蔚攬及奧迪A1系列汽車,共計37 094輛;2022年5月,瑪莎拉蒂因48 V電池上接地螺栓扭矩未達到技術要求,召回755輛;同年7月,該車由于裝配錯誤型號48 V蓄電池高位搭鐵固定螺栓,召回5輛;另外,該款車又因48 V電池正極固定點螺栓未正確擰緊召回萊凡特混合動力汽車22輛;2022年5月,奔馳因車輛前軸或后軸制動卡鉗殼體上的導向銷螺栓沒按照規定扭矩緊固,召回進口CLA、GLB SUV汽車,共計5輛,同年8月,因蓄電池接地線接地固定螺栓緊固扭矩不足,召回進口GLE SUV和GLS SUV汽車11 212輛,同年9月,又因車輛前、后保險杠上牽引固定點的螺紋無法達到正常固定所需螺紋連接深度,召回進口EQS汽車660輛[2-7]。螺紋連接產生問題的主要原因是螺栓松動,具體表現有防松措施不當、裝配工藝不合理、螺栓選型不合理問題[8]。

為了盡量避免螺紋連接出現問題,必須充分考慮連接對象的具體結構特點,本文以電機控制器所用螺栓為例,對其連接特點和防松技術進行研究,選擇一種適合電機控制器用的三棱形自攻鎖緊螺栓,并對該螺栓的裝配參數進行研究,為其制定合理的裝配工藝,降低螺紋連接失效風險,提高產品連接可靠性。

2 防松技術

2.1 電機控制器產品特點

電機控制系統作為新能源汽車的重要動力系統,對輕量化、小型化和低成本有很高要求。為滿足上述產品需求,電機控制器產品在連接方面具有以下結構特點:

a. 為滿足產品輕量化需求,電機控制器殼體多采用壓鑄鋁合金,硬度不高,同時,為滿足產品小型化需求,殼體空間有限,往往不能滿足螺栓旋合深度的要求;

b. 電機控制器內部被連接件存在大量薄壁件,如電路板、屏蔽板,螺栓夾緊長度難以滿足防松要求;

c. 產品開發過程中可能需要多次拆裝;

d. 產品清潔度要求較高,要求在使用過程盡可能少產生金屬碎屑。

從電機控制器產品連接特點來看,采用普通螺栓連接存在松動的風險,必須考慮防松措施。

2.2 防松技術

螺紋緊固件通過螺紋的方式連接多個部件,在被連接件上施加軸向夾緊力,再通過螺紋之間的摩擦力防止螺紋松脫,從而達到連接并緊固零部件的目的。大量的理論研究和工程實踐表明,預緊力才是保障螺紋連接可靠性的關鍵,螺紋連接可能在不發生旋轉松動的情況下出現預緊力下降,從而威脅產品性能和可靠性,因此螺栓松動應廣義理解為預緊力下降,基于此,螺紋連接松動應分為2類,即非旋轉松動和旋轉松動[9-12]。

通過對非旋轉松動的相關研究可以發現,螺紋連接在沒有承受外部載荷的情況下,主要受表面嵌入、蠕變和應力松弛的影響,表現為長期緩慢的預緊力衰退。如果螺紋連接使用了較軟材料的墊圈和涂層,則材料蠕變將引發主要的非旋轉松動。如果螺紋連接的工作溫度比較高,則應力松弛將導致較大規模的預緊力衰退。另一方面,當螺紋連接受到周期性外部載荷作用時,微動磨損、應力再分布和周期性塑性變形是影響非旋轉松動的主要因素,表現為快速的預緊力衰退,周期性外部載荷的振幅越大,預緊力衰退越嚴重。在工程應用中,上述因素導致的預緊力衰退通常不可避免,為了保障可靠的連接性能,可以通過增加擰緊力矩的方式抵消可能的非旋轉松動。

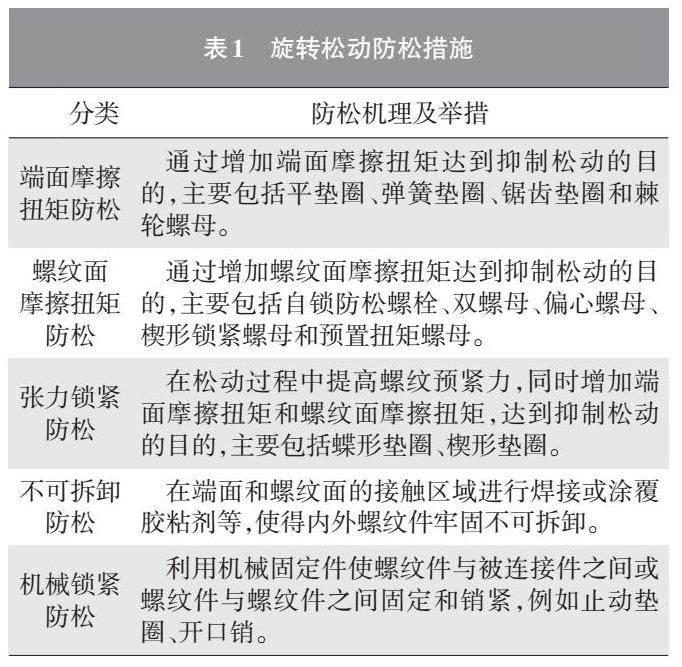

另外,在實際應用過程中,螺紋緊固件經常受到振動、沖擊的外力作用,導致緊固件產生旋轉松動。針對旋轉松動產生機理,衍生出了多種增強螺紋連接效果的防松措施,如表1所示。

由表1可知,端面摩擦扭矩防松、張力鎖緊防松、機械鎖緊防松這3種措施需要額外增加部件,為制造和安裝帶來不便,同時增加了螺紋連接的質量和成本,不利于產品輕量化和低成本。不可拆卸防松不利于產品拆裝及維修,也不適合電機控制器產品。因此考慮采用螺紋面摩擦扭矩防松措施,選用一種連接過程產生金屬碎屑較少的三棱形自攻鎖緊螺栓進行防松。另外,針對電機控制器內部被連接件存在較多薄壁件的情況,可考慮采用沉孔方式適當增加被連接長度,增強連接可靠性。

3 三棱形自攻鎖緊螺栓特點

本文研究的三棱形自攻鎖緊螺栓具有連接性能優越、連接過程產生金屬碎屑少、防松效果好,可多次重復使用和安裝使用成本低的[13]特點。

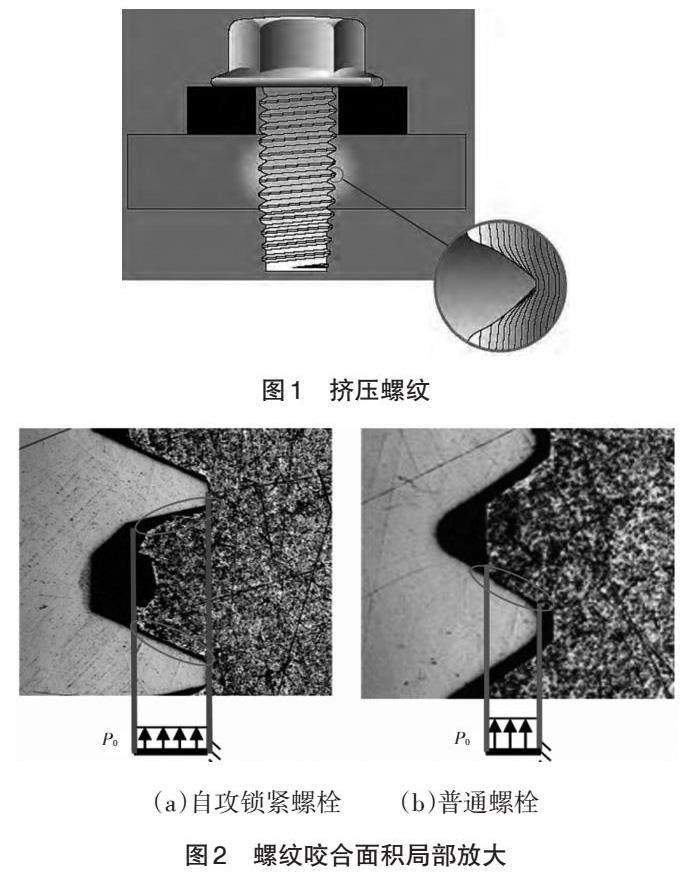

a. 被連接件在緊固過程中通過擠壓而非切削方式形成螺紋,因此緊固過程基本沒有金屬碎屑產生,如圖1所示。

b. 由于螺紋擠壓作用,被連接件形成的螺紋周圍發生冷作硬化作用,增強表面強度,螺牙與母體材料無間隙配合,咬合面積較大,可以產生更好的夾緊力,螺栓鎖緊防松效果好,如圖2所示。

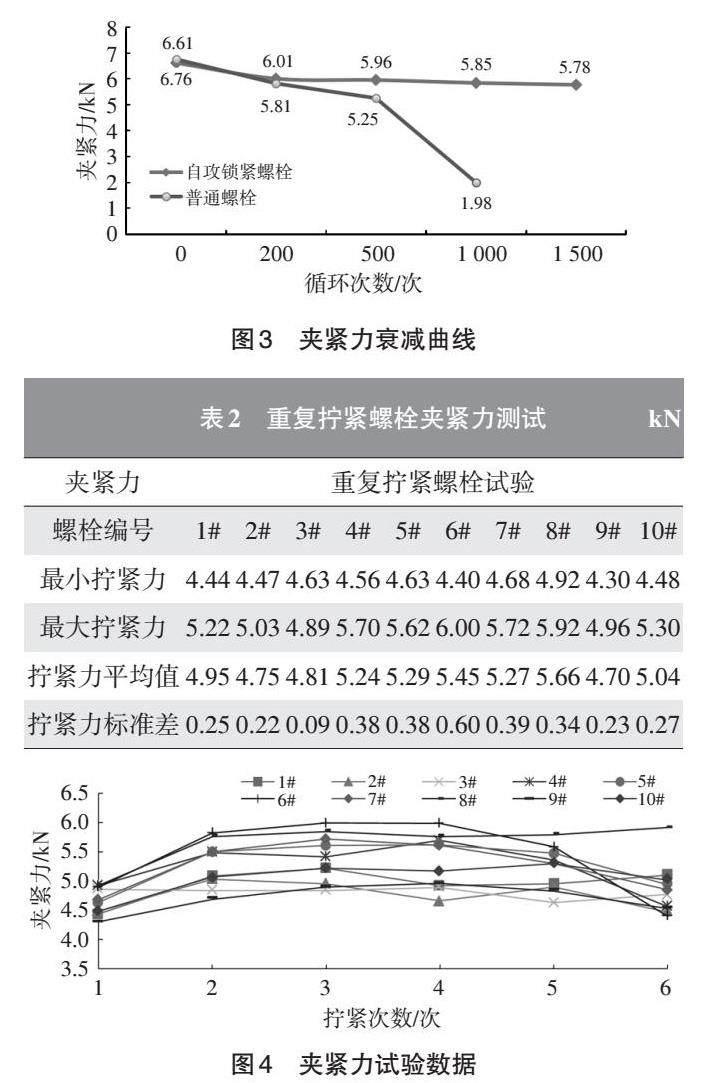

c. 通過橫向振動試驗驗證[14],三棱形自攻鎖緊螺栓的夾緊力損失較小,防松效果好,試驗結果如圖3所示。

試驗依據:GB/T 10431—2008《緊固件橫向振動試驗方法》;試驗設備:SCHATZ橫向振動試驗臺;每組樣品:10件;頻率f=12.5 Hz;循環次數N=1 500次;初始夾緊力:6.9 kN;振幅:0.3 mm。

通過試驗對比發現,經過1 500次振動循環,自攻鎖緊螺栓殘余夾緊力占初始夾緊力的87.4%,而普通螺栓已完全松脫。試驗表明,自攻鎖緊螺栓防松能力遠高于普通螺栓。

d. 三棱形自攻鎖緊螺栓可多次重復使用。進行多次重復使用試驗,選用M5×16三棱形自攻鎖緊螺栓10個,對配孔徑為4.64(-0.03,+0.02) mm盲孔。對同一螺栓及其對應孔,連續進行6次擰緊、松脫試驗,第1次擰緊設定螺栓攻絲階段轉速200 r/min,力矩達到2.5 N·m后,轉速切換成20 r/min,鎖緊力矩達到6 N·m停止擰緊,之后按20 r/min進行松脫試驗,松脫角度至180°后停止,之后再次以20 r/min進行擰緊試驗,試驗進行6次循環,第6次松脫試驗時,螺栓全部擰出,擰緊松脫過程中夾緊力數據如表2、圖4所示,松脫力矩數據如表3、圖5所示。

根據數據分析發現,對于10個樣品,其6次試驗夾緊力與第一次擰緊時夾緊力的比值為90%~123.2%,且每個樣品6次試驗的夾緊力標準差值相對較小。

對于10個樣品,松脫扭矩是擰緊扭矩6 N·m的53.8%~97%。第2次的松脫扭矩是第1次的82.6%~94.4%,后面幾次的松脫扭矩非常接近,是第2次松脫扭矩的86%~107%。每個樣品6次試驗的松脫扭矩標準差值也相對較小。

這些試驗表明,自攻鎖緊螺栓及其成型的內螺紋可以多次重復使用。

e. 三棱形自攻鎖緊螺栓系統使用成本低。雖然同規格的單個三棱形自攻鎖緊螺栓比普通螺栓成本略高,但從整個緊固系統來看,自攻鎖緊螺栓綜合使用成本更低。以M5×16螺栓為例,如表4所示。

綜上,三棱形自攻鎖緊螺栓能夠很好地滿足電機控制器連接需求,該螺栓的推廣及應用,符合汽車工業對高性能、高可靠、低成本、輕量化產品要求,因此有必要對其開展進一步的工程化應用研究。

4 三棱形自攻鎖緊螺栓裝配工藝

4.1 不同配合孔徑

自攻鎖緊螺栓靠螺栓自身擠壓作用建立連接關系,因此,被連接件的孔徑與螺栓的配合關系,直接影響攻絲力矩、鎖緊力矩-夾緊力關系,因此,孔徑與螺栓配合關系的確定至關重要。一般根據擠壓螺紋和自攻鎖緊螺栓的螺紋嚙合比確定配合孔徑尺寸。螺栓廠家會提供不同螺紋嚙合百分比對應的配合孔徑尺寸,以便設計使用。

4.2 力矩-夾緊力分析[15]

由于自攻鎖緊螺栓扭矩-夾緊力受孔徑、材料、螺栓頭型因素影響較大,不能直接參考普通螺栓對應的鎖緊扭矩,以M5×16自攻鎖緊盤頭內六花螺栓為例,螺紋嚙合比為70%,即孔徑4.64(-0.03,+0.02) mm,試驗結果如圖6所示。圖7為普通盤頭螺栓扭矩-夾緊力關系。

通過數據對比發現,普通螺栓扭矩-夾緊力關系與自攻鎖緊螺栓扭矩-夾緊力關系差異很大,比如,如圖7所示,同樣擰緊扭矩7 N·m,自攻鎖緊盤頭螺栓對應夾緊力范圍為3.8~5.2 kN,但普通盤頭螺栓(摩擦因數0.1~0.14),對應夾緊力為7.1~9.5 kN。因此,不能參照普通螺栓的鎖緊扭矩確定自攻鎖緊螺栓的鎖緊扭矩,需通過專項開發試驗確定擰緊工藝參數。

4.3 擰緊工藝關鍵參數確定[16-17]

一般自攻鎖緊螺栓擰緊過程分為以下4個階段,認帽、攻絲、擰緊和停止。考慮裝配效率,攻絲階段一般設定一個較高轉速,但轉速不易超過300 r/min;在攻絲和擰緊階段之間,可以設置一段短時停頓時間,主要讓高速攻絲階段產生的變形,充分釋放,之后再以較低的轉速擰緊到目標扭矩。

下面以M5×16自攻鎖緊螺栓為例,確定其擰緊程序。自攻鎖緊螺栓完整的擰緊過程如圖8所示。

取15個樣件進行螺栓擰緊試驗,以轉速為20 r/min擰緊,直至螺栓屈服或擰斷,得到擰緊數據如圖9所示。

根據圖示數據,初步確定最大攻絲扭矩max.Fk=3 N·m;最小屈服扭矩min.Zu=11 N·m;擰緊扭矩T;最小屈服扭矩和最大攻絲扭矩差D:

通過上式,初步確定擰緊扭矩范圍:5.7 N·m 如圖6所示,最小擰緊扭矩5.8 N·m對應的夾緊力為F1=3.5 kN,最大擰緊扭矩7 N·m對應的夾緊力為F2=4.5 kN。假定固定樣件質量m=0.6 kg,固定點數量n=8,連接材料為鋼套,壓潰壓強P=490 MPa(參照標準VDI 2230《高應力螺栓連接系統計算 一個螺柱螺栓連接》),內徑d1=5.5 mm,外徑d2=8 mm,沖擊加速度a=50 g。 產品固定需求力F=m×a/n=36.75 N,F1>F,滿足產品固定需求。承壓面積[s=π×d22-d214],壓強P1=F2/s=169.8 MPa,P1 另外,由于試驗條件和產線裝配條件有所差異,需根據產線裝配數據驗證并根據驗證結果進行裝配工藝參數修正。經小批量產品測試,發現max.Fk應調整為3.7 N·m,min.Zu調整為12 N·m,帶入式(1)中,得到6.5 N·m 因此,生產線裝配鎖緊扭矩調整為(7.2±0.6)N·m。7.8 N·m對應夾緊力為F35.4 kN,該夾緊力下壓強P2=F3/s=203.7 MPa,P2 根據產品生產節拍和自攻鎖緊螺栓擰緊特性,設定攻絲階段轉速為200 r/min,擰緊階段轉速20 r/min,攻絲和擰緊階段切換停頓時間為0.1 s。 綜上,該自攻鎖緊螺栓擰緊程序設置為以下步驟: a. 認帽; b. 攻絲,轉速為200 r/min,攻絲扭矩為(3.7±0.3) N·m; c. 停頓0.1 s; d. 鎖緊,轉速為20 r/min,鎖緊扭矩為(7.2±0.6)N·m; e. 停止。 5 結束語 三棱形自攻鎖緊螺栓具有較好的防松性能、綜合應用成本低、連接可靠、適合大批量自動化生產的優勢,但目前尚有較多難題需進行更深層次的研究,比如現階段自攻鎖緊螺栓還多停留在選型應用階段,主要通過試驗確定裝配參數,暫未看到通過計算確定自攻鎖緊螺栓裝配參數的正向設計應用案例。另外,普通螺栓摩擦因數是評價普通螺栓很重要的指標,但是該參數并不適用評價自攻鎖緊螺栓,目前還缺乏一些針對自攻鎖緊螺栓的評價手段。故有待對自攻鎖緊螺栓開展進一步深入研究,健全自攻鎖緊螺栓正向設計應用能力以及自攻鎖緊螺栓質量評價能力。 參考文獻: [1] 裕莉莉, 王吉洋, 郭學敏, 等. 螺紋緊固件裝配方法及裝配分級技術的應用[J]. 汽車工藝與材料,2018(9): 33-36. [2] 中國汽車召回網. 保時捷(中國)汽車銷售有限公司召回部分進口Taycan系列電動汽車[EB/OL]. (2021-12-10)[2022-10-15]. https://www.qiche365.org.cn/index/recall/detail/id/29615.html. [3] 中國汽車召回網. 大眾汽車(中國)銷售有限公司、一汽-大眾汽車有限公司召回部分進口汽車[EB/OL]. (2021-12-14)[2022-10-15]. https://www.qiche365.org.cn/index/recall/detail/id/29683.html. [4] 中國汽車召回網. 梅賽德斯-奔馳(中國)汽車銷售有限公司、北京奔馳汽車有限公司召回部分進口及國產汽車[EB/OL]. (2022-05-16)[2022-10-15]. https://www.qiche365.org.cn/index/recall/detail/id/30401.html. [5] 中國汽車召回網. 梅賽德斯-奔馳(中國)汽車銷售有限公司召回部分進口汽車[EB/OL]. (2022-08-05)[2022-10-15]. https://www.qiche365.org.cn/index/recall/detail/id/30863.html. [6] 中國汽車召回網. 瑪莎拉蒂(中國)貿易有限公司召回部分進口萊凡特混合動力汽車[EB/OL]. (2022-05-27)[2022-10-15]. https://www.qiche365.org.cn/index/recall/detail/id/30466.html. [7] 中國汽車召回網. 瑪莎拉蒂(中國)貿易有限公司召回部分進口吉博力、萊凡特混合動力汽車[EB/OL]. (2022-08-05)[2022-10-15]. https://www.qiche365.org.cn/index/recall/detail/id/30697.html. [8] 王道斌, 劉亮. 汽車用螺栓連接的擰緊與防松研究[J]. 中國高新科技, 2020, 65(5): 87-88. [9] 鞏浩, 劉檢華, 馮慧華. 螺紋連接松動機理和防松方法研究綜述[J]. 機械工程學報, 2022, 58(10): 326-347+360. [10] 姚敏茹. 螺紋聯接防松技術的研究應用與發展[J]. 新技術新工藝, 2006(6): 26-28. [11] 王曉輝, 高任, 余超, 等. 螺栓摩擦及防松研究[J]. 汽車實用技術, 2016, 229(10): 193-195. [12] 武永亮, 郭海霞. 摩擦系數對于輪胎螺栓防松性能的影響[J]. 汽車工藝與材料, 2018(3): 32-35+39. [13] 錢海挺, 秦歌. 兩種新型金屬自攻釘的緊固性能研究[J]. 汽車零部件, 2019(12): 83-87. [14] 白宇君, 唐小軍, 回天力, 等. 緊固件防松性能檢測方法及標準研究[J]. 中國設備工程, 2021(21): 174-177. [15] 酒井智次. 緊固件聯接工程[M]. 柴之龍, 譯. 北京: 機械工業出版社, 2016. [16] 李高, 馮昊, 王懿, 等. 汽車安全帶自攻鎖緊螺栓擰緊程序開發[J]. 時代汽車, 2019(12): 120-122. [17] 于虹, 李永波. 汽車制造業螺栓擰緊工藝及控制方法[J]. 現代制造技術與裝備, 2020(5): 130-13.