智能車型管理系統在焊裝車間的應用

周文斌 李先珍 孫忠濤 盧旭 李斌 張旭光

摘要:通過對焊裝車間關于信息化系統需求分析,探討了一種智能車型管理系統在焊裝車間自動化產線的應用,主要闡述了該系統的網絡架構和功能概要。智能車型管理系統與焊裝自動線無縫集成,在焊裝車間實現信息流從上到下、從下到上貫通,減少了適應性產品生產準備電氣程序調試工作量,從根源上避免了由于人工推算造成的物料匹配錯誤,降低自動線停線率,提高生產效率,實現車間的數字化、透明化、智能化。

關鍵詞:網絡架構 功能概要 物料匹配 生產效率 智能化

中圖分類號:TP316.8? ?文獻標識碼:B? ?DOI: 10.19710/J.cnki.1003-8817.20220266

Abstract: Based on the analysis of the information system requirements of the welding workshop, this paper discussed the application of an intelligent vehicle type management system in the automatic production line of the welding workshop, mainly expounded the network architecture and function outline of the system. The intelligent vehicle type management system is seamlessly integrated with the automatic welding line, realizing the information flow from top to bottom and from bottom to top in the welding workshop, reducing the workload of electrical program debugging for adaptive product production preparation, avoiding the material matching error caused by manual calculation from the root, reducing the automatic line stop rate, improving production efficiency and realizing the digitalization, transparency and intelligence of the workshop.

Key words: Network architecture, Function outline, Material matching, Production efficiency, Intelligence

1 前言

隨著工業機器人的大規模應用,汽車行業生產線的自動化水平逐漸提高,汽車企業焊裝車間的自動化生產線數量也越來越多。目前,同一平臺車型各條分總成自動生產線之間的電氣程序強相關,一旦某條自動線所涉及的分總成有新的適應性產品導入,其他自動線就要進行相應的電氣程序調試,工作量較大,并且各條分總成自動生產線與主焊線之間的緩存數量不同,各條自動生產線的上料需要由人工推算來進行物料匹配,無作業指示,容易錯誤匹配物料進而導致自動線停線。因此,焊裝自動化生產線需要通過信息化系統來獨立控制各條自動線的電氣程序,自動分配各自動線的生產任務并自動匹配物料,進行上料作業指示和獲取制造端數據,實現生產過程透明化。

2 系統構成

智能車型管理系統由應用服務器、數據服務器、工控機、網絡柜、PLC控制柜和數據模型模塊等組成。管理軟件做到應用服務器上,應用服務器與數據服務器配置如表1所示。

工控機、網絡柜和PLC控制柜選擇西門子品牌。數據模型模塊包含基礎數據管理、生產計劃管理、系統集成管理和報表及數據統計分析管理。

動力電源采用3×380 V TN-S三相五線制,交流電源電壓為380 V±5%,頻率為50 Hz±2 Hz。網絡通訊形式為Profinet,環形網絡。

車間需要分配下發生產計劃的自動化生產線如表2所示。

3 系統網絡架構及功能

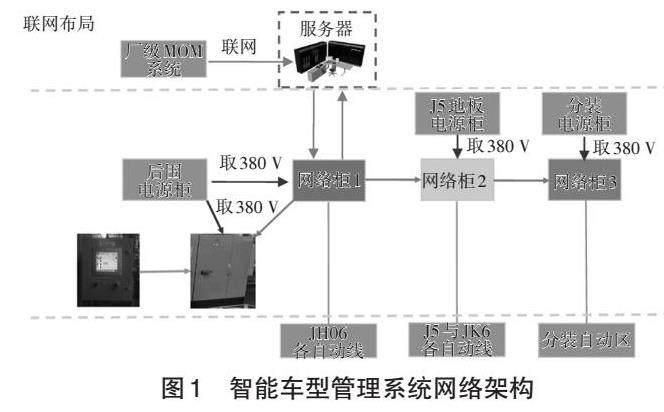

3.1 網絡架構

智能車型管理系統網絡架構如圖1所示。服務器與制造運營管理(Manufacturing Operation Management,MOM)系統通過工業以太網連接,自動接收MOM系統下發的生產計劃和車型數據并存儲;然后通過內部程序自動分配各自動線生產任務及車型信息,與各條自動線可編輯邏輯控制器(Programmable logic Controller,PLC)通過網絡柜利用工業以太網進行通訊,實現車型傳遞和信息反饋;智能車型管理系統通過人機界面(Human Machine Interface,HMI)直觀顯示車型數據,便于生產線了解生產計劃情況[1];自動生產線的PLC系統接收生產計劃車型數據和生產隊列指令,并按其執行加工程序,并將生產線實時狀態反饋給智能車型管理系統;最后,智能車型管理系統把生產線實時狀態反饋給上位MOM系統,由MOM系統統一展示;在智能車型管理系統出現故障時,也可以通過現場HMI直接輸入車型數據,便可變更調整車型數據。

3.2 系統功能

智能車型管理系統主要具備生產計劃管理、車型自動匹配、現場可視化、數據統計分析及系統集成管理功能。智能車型管理系統打通了研發端、工藝端、制造端數據,滿足了商用車市場定制化需求;根據產品物料清單(Bill of Material,BOM)數據自動匹配機器人程序,縮短定制化產品生產準備周期,降低自動線停線率,提高生產效率;實時獲取制造端數據,實現車間數字化,實現生產過程透明化。

3.2.1 生產計劃的管理

智能車型管理系統自動接收MOM系統生產計劃并存儲數據,統籌進行生產計劃管理[1]。如圖2所示,智能車型管理系統包括:車型信息、流水號、狀態字等基礎數據維護功能;生產計劃接收、存儲、刪除、調整、插入、分解、自動下發、跟蹤、查詢、生產計劃實績監控與顯示功能;增加產品數據管理(Product Data Management,PDM)系統及計算機輔助工藝設計(Computer Aided Process Planning,CAPP)系統與智能車型管理系統信息交互,實現八位碼、BOM清單數據交互與調用;實現車輛異常下線及重新上線跟蹤處理功能。

智能車型管理系統提供給工藝人員維護車型、流水號、狀態字功能,以便系統將計劃車型轉換為生產線PLC能夠識別的代碼;確認后的計劃通過系統分解傳遞給焊裝各自動線PLC控制系統,不需人工錄入生產計劃至HMI,避免人為錄入產生錯誤。生產線PLC系統每次讀取計劃后需將標識位置后的計劃為鎖定狀態,不允許計劃員更改;通過生產線PLC控制系統反饋的信息實時監控計劃的執行情況,通過數據采集可以跟蹤與監控上線、下線、在線、離線車輛信息;當發生臨時插單、試驗車插單異常情況時,計劃人員根據實際情況在系統中修改生產計劃,從而實現柔性化生產,可一次選擇多條計劃,實現批量調整計劃功能;相關人員可以在系統中查詢生產計劃的執行情況,比如查詢生產計劃已導入和執行情況。

3.2.2 車型自動匹配

智能車型管理系統自動接收MOM系統的焊裝生產計劃(圖3中的隊列F)和駕駛室圖號(圖3中的隊列A),根據生產計劃中的駕駛室圖號獲取相應研發端PDM系統中的駕駛室BOM數據;下一步,智能車型管理系統根據各分裝自動線站點(圖3中的隊列B)自動拆分所獲取的駕駛室BOM數據,通過內部程序自動計算與主焊線相匹配的各自動區生產任務隊列,以完成最終主焊線物料相匹配的目標;再下一步,智能車型管理系統將拆分的BOM零部件圖號(圖3中的隊列C)及生產任務隊列自動下發至各分裝自動線PLC,各分裝自動線(圖3中的隊列B)根據拆分的BOM零部件圖號自動匹配機器人程序,實現自動焊接。

智能車型管理系統根據駕駛室圖號獲取工藝端CAPP系統中駕駛室八位碼數據(圖3中的隊列H和I),將八位碼數據下發至主焊線PLC,主焊線根據駕駛室八位碼自動匹配機器人程序,實現自動焊接。

智能車型管理系統將各分裝自動線電氣程序獨立出來,自動實現各分裝自動線與主焊線生產計劃隊列匹配,并在物料口進行物料上料指示,后續各分裝自動線有適應性產品導入時,只需調試相應分裝自動線即可,無需所有自動線同步調試,減少了適應性產品生產準備電氣程序調試工作量,從根源上避免了由于人工推算造成的物料匹配錯誤,降低自動線停線率,提高生產效率。

3.2.3 現場可視化

智能車型管理系統通過設備集成采集數據和生產計劃信息,建立仿真現場畫面,相關管理者可以通過網絡瀏覽器(Internet Explorer,IE)實時查看生產現場生產實績、設備狀態、車型位置、存儲量等。利用車間現有平板顯示器(Light Emitting Diode,LED)屏幕(圖4)進行可視化展示,包括生產實績和設備狀態,程序為多線程,在車間中控室門口設置65寸液晶電視,由圖4中綜合大屏顯示智能車型管理系統整體界面;智能車型管理系統在關鍵工位設置工業一體機(內置揚聲器),工位人員可以查看生產計劃、作業指導書、BOM數據等信息,進行上料作業指示(圖5),同時系統根據基礎數據可以對易錯車型、不常生產車型、新車型做出聲音提示及畫面提示。

3.2.4 安東管理

智能車型管理系統的安東管理模塊總共包含25個呼叫點,每個呼叫點設置4位按鈕盒一套(自鎖帶燈)、黃色報警燈并蜂鳴器一套,4位按鈕的功能分別為設備、質量、物料呼叫及維修簽到。無論何種呼叫發生,黃色報警燈亮起并蜂鳴器響起,當維修人員到場按下簽到按鈕后黃燈繼續亮起但蜂鳴器停止蜂鳴,維修結束后將呼叫按鈕和簽到按鈕復位后,所有恢復正常。智能車型管理系統要對安東呼叫的數據進行采集工作,如圖5所示,自動記錄呼叫工位、呼叫原因、開始時間、簽到時間、結束時間,并形成電子報表。

3.2.5 數據統計分析

智能車型管理系統與公司網絡連接,服務器作為公司MOM系統資源的一部分進行管理,系統通過各自動線PLC系統實時采集生產制造過程中的信息(圖3中的隊列P、隊列Q、隊列R、隊列S)并將其反饋給MOM系統,用于生產調度及物流配送。各部分信息匯聚到中心服務器,智能車型管理系統對所有信息進行統計、分類、匯總、儲存,生成生產報表(圖6)進行生產分析、質量分析、工藝分析、設備運行分析、質量統計、物流及時率統計分析等,可以在局域網上共享,相關管理人員可以使用電腦查詢信息,導出信息。

3.2.6 系統集成管理

智能車型管理系統作為公司信息化系統的一部分,已預留好擴展接口,需要與上位監控系統、機器人預防性維護系統、群控系統及能源管理系統等信息化系統連接并進行集成管理。這些信息化系統軟件的供應商要允許智能車型管理系統的連接,并提供相應的技術支持(包括但不限于修改控制程序,提供滿足用戶需求的過程實時數據標簽地址清單、數據庫表結構等)。如果根據用戶確認的系統設計需要對原有自動化控制系統和相關設備功能及流程進行部分改變,公司負責向控制廠家提供系統集成接口相關的數據交互需求和系統設計解釋支持,以利于雙方開展系統集成工作。

4 系統發展方向

目前,智能車型管理系統未連接焊裝車間所有線體,空中白車身緩存區(Welding Body Storge,WBS)輸送線也未接入該系統,會導致二層平臺存儲信息缺失,僅依靠電氣程序實現白車身在焊裝車間與涂裝車間的流轉,無信息反饋,造成數據庫中數據不完善。智能車型管理系統后續將連接車間所有自動化產線,深入挖掘分析生產運營數據,利用數據提升生產線產能,優化排產方案,提升焊裝車間運營效率。智能車型管理系統已實現研發端、工藝端、制造端打通,后續將重點研究工藝過程數據、質量數據與市場端終端數據關聯并將其反饋給研發端,實現產品升級循環(PDCA)。

5 結論

智能車型管理系統經歷了硬件設計、軟件設計、硬件調試及軟件調試環節,實現了在焊裝車間各自動生產線應用[2]。實現了智能車型管理系統的主要功能:生產計劃管理功能、車型自動匹配功能、現場可視化功能、安東管理功能、數據統計分析功能及系統集成管理功能。智能車型管理系統上線完成后,實現以下價值:

a. 以BOM為主線,實現研發端、工藝端、制造端數據打通,縮短定制化產品生產準備周期;根除由于人工干預而造成數據流轉錯誤;

b. 降低適應性產品生產準備電氣程序調試工作量70%以上;

c. 滿足各分裝自動線與主焊線車型匹配需求,從根源上避免由于人工推算而造成的物料匹配錯誤,車型匹配防錯率100%,降低生產線停線率1%;

d. 實現白車身唯一碼傳遞,滿足焊裝車間物料追溯需求;

e. 車型管理系統實現生產過程透明化,滿足物流配送需求及制造過程物料追溯;

f. 智能制造成熟度評價提升,實現車間數字化、透明化、智能化。

參考文獻:

[1] 洪鐵超, 李志鴻, 漢俊梅, 等. 混流生產車型管理系統的開發[J]. 汽車工藝與材料, 2017(12): 58-62.

[2] 劉曉東. 焊裝車間生產管理系統的分析[J]. 汽車工藝與材料, 2019(4): 6-12.