自安裝井口平臺樁靴結構強度分析

嚴明,潘護軍,楊學利,徐業峻,張述貴

(1.中海油能源發展股份有限公司采油服務分公司,天津 300452;2.中國船級社實業有限公司青島分公司,山東 青島 266071)

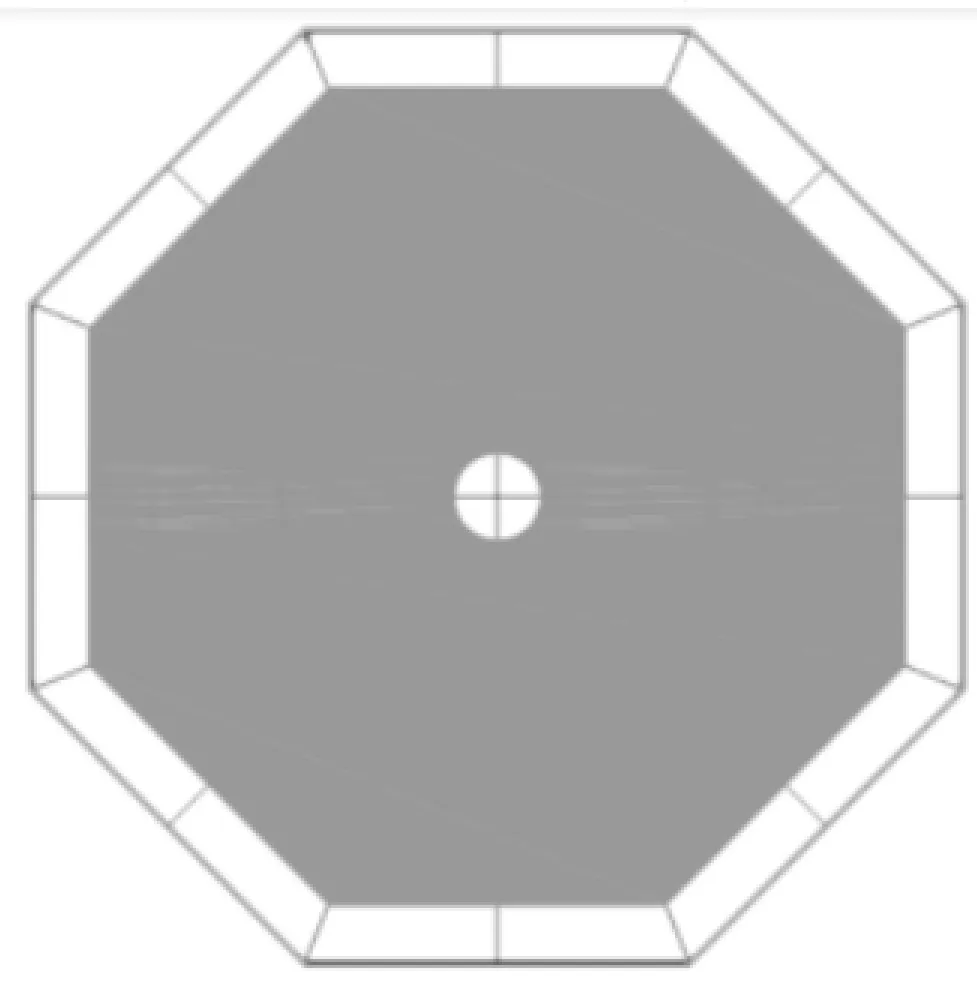

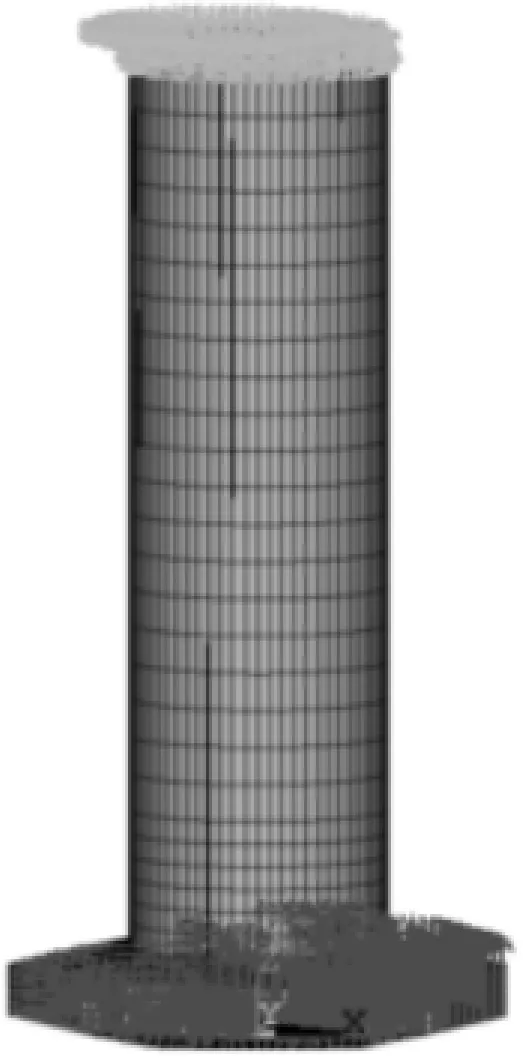

自安裝井口平臺采用自升式平臺結構型式,作為井口固定平臺使用。平臺具有樁靴,用來承載海底對平臺的支撐力,是整個平臺的基礎。因此,樁靴的合理設計及結構強度,對平臺總體抗傾抗滑性能及海上作業安全有著極為重要的影響[1-2]。所述自安裝井口平臺主體為長方體箱型結構,鋼制非自航,主要由主船體、樁腿與樁靴、升降系統、生活樓、直升機甲板及隔水管扶正架等部分組成。平臺站立狀態時,船體負荷經圍阱區結構通過升降系統傳遞到四個下端帶有樁靴的圓柱形樁腿上,見圖1,該平臺參數見表1。

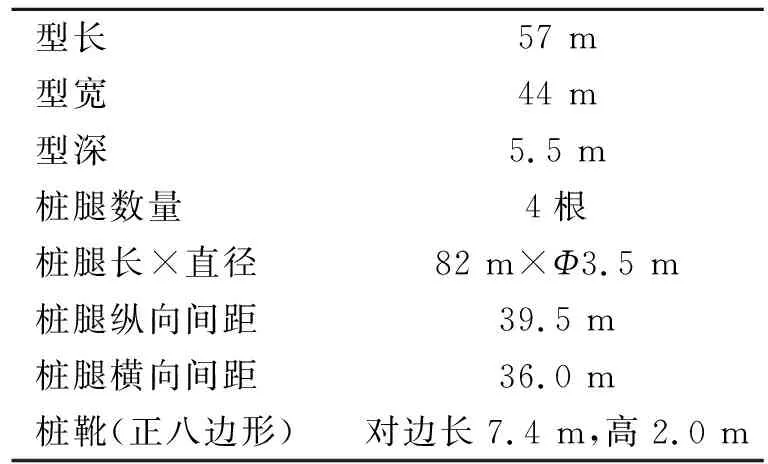

表1 自安裝井口平臺主要參數

1 樁靴結構

該平臺樁靴采用的是上、下表面削斜坡的箱形結構,平面投影為正八邊形。箱形體最大高度為2.0 m,平面投影正八邊形的對邊距離7.4 m,中部平底部分為對邊距離4.2 m的正八邊形。

箱形體的外殼板由沿徑向和環向交叉布置的支撐構件組成,樁腿貫穿其中,并由16道輻射板連接,使樁靴和樁腿之間的作用力能夠良好傳遞,輻射板上設置人孔。外板(上面板、下面板及圍板)均采用厚板加強,輻射板之間的板格采用強梁進行加強。上、下面板傾角為29°、17°,這樣設計既可提高插樁的導向性能,又可保證拔樁過程中樁靴的排泥性能。樁靴結構材質使用AH36、DH36、EH36高強度船用鋼。

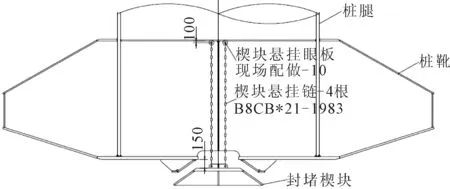

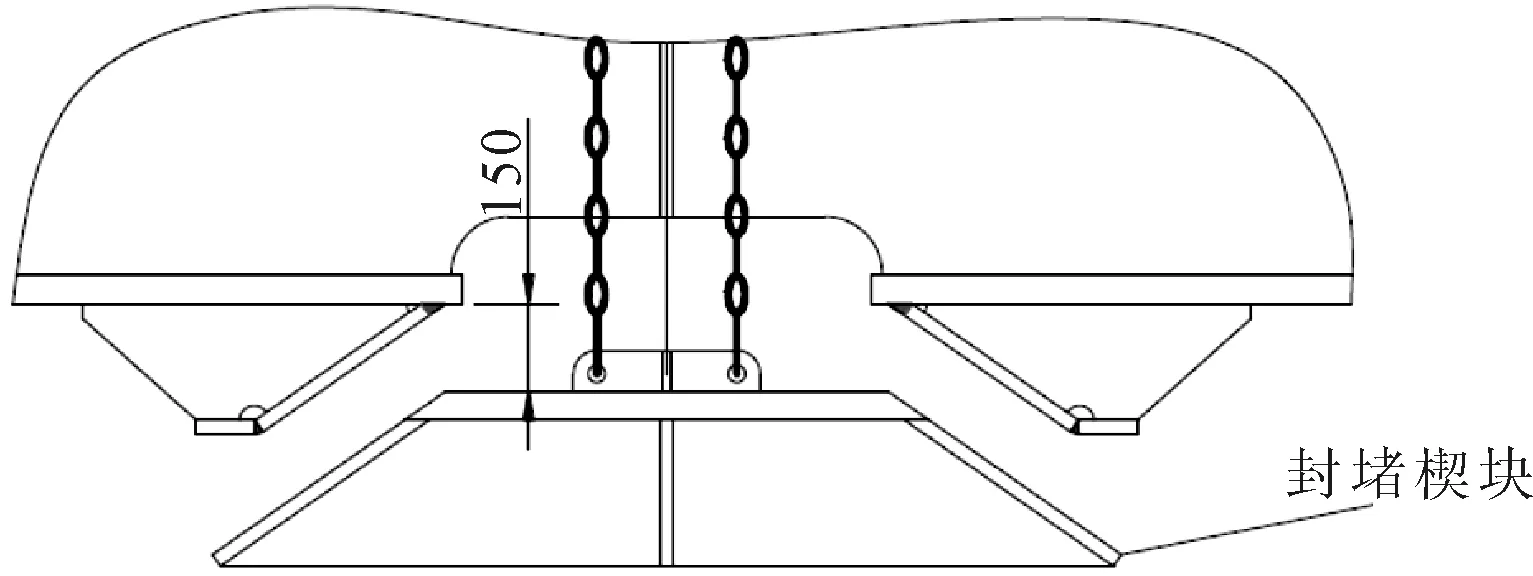

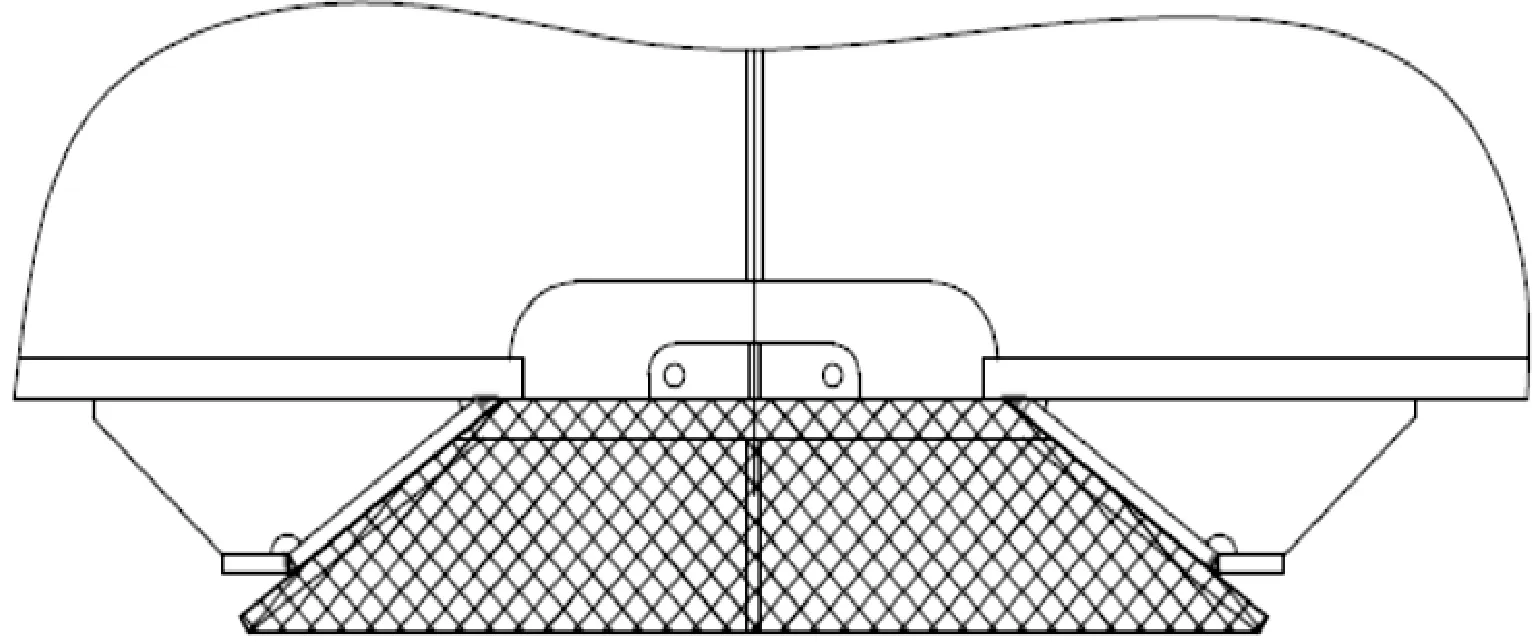

樁靴內部的柱形空間與樁腿連通,為提高平臺的站立穩性,采用樁靴底板位置開設Φ700 mm孔用于樁腿內部進水的方式,來抵消平臺預壓和作業狀態下樁腿浮力的影響。同時開孔位置設封堵楔塊(采用鋼鏈懸掛于樁靴上),封堵楔塊采用倒“盤”形結構,并設加強筋進行加強。樁靴入泥后,封堵楔塊壓入樁靴底部加強槽內,防止泥沙進入樁腿內部,樁腿外側的樁靴環形空間為水密結構,參見圖2。

圖2 樁靴總裝示意

2 樁靴結構有限元分析

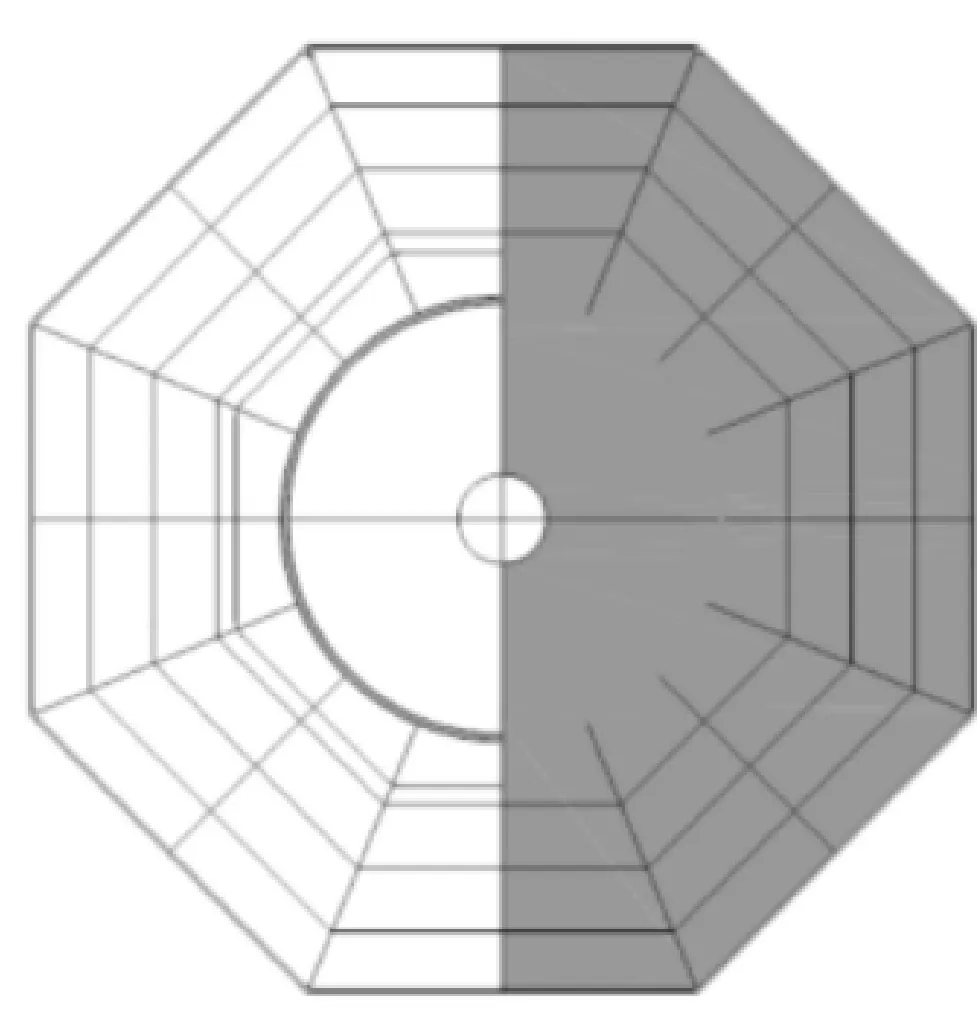

2.1 樁靴模型

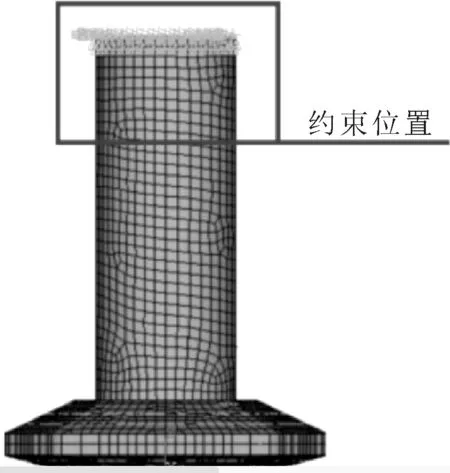

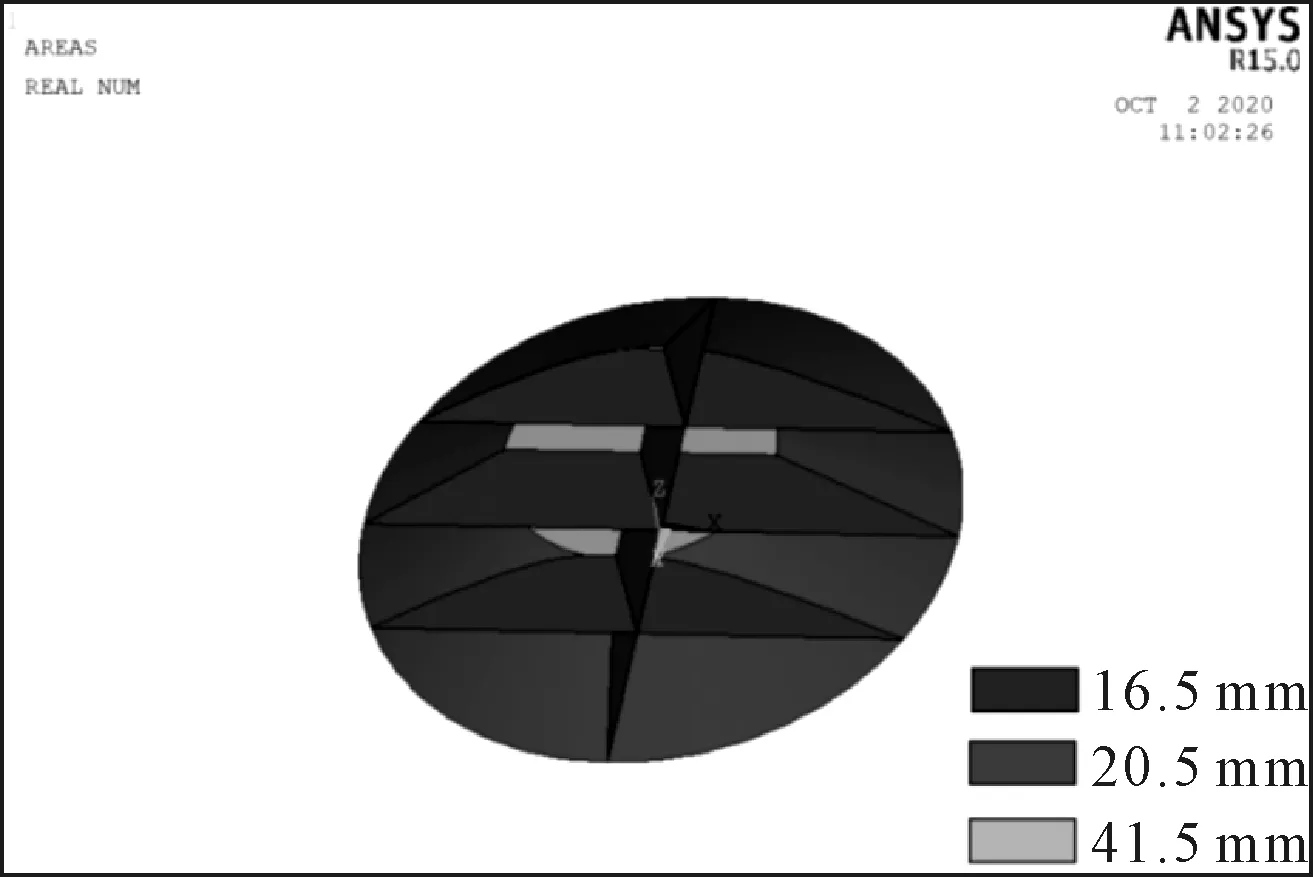

利用ANSYS軟件構建樁靴有限元模型(包含部分與樁靴連接的樁腿結構),采用殼單元及梁單元分別模擬樁靴板材及其內部主要結構件。板單元最大尺寸為0.25×0.25 m,梁單元最大長度為0.25 m。在模型中,對樁靴外底板、外圍壁板、頂板、輻射板、桁材、加強筋以及部分樁腿結構等結構件進行適當的簡化[3]。

樁靴底部設計有封堵楔塊開孔,在模型中亦對底板對應位置進行開孔。為安全起見,在樁靴整體計算時,楔塊槽開孔位置的局部加強結構模型未建,作為強度裕量考慮,同時取樁腿頂端節點進行固支約束。樁靴有限元模型參見圖3。

圖3 樁靴總裝圖

2.2 模型參數及腐蝕裕量

樁靴與地基接觸,樁靴結構件設計考慮了適當的磨蝕及海水腐蝕裕量,見表2。

表2 結構腐蝕裕量

2.3 載荷工況

樁靴結構設計需同時考慮預壓載、風暴自存、漂浮和拔樁工況,以校核其結構能否承受由樁腿傳遞的平臺自重、靜水壓力、可變載荷、環境載荷及預壓載荷。其中,預壓載及風暴自存工況載荷較大,作為控制工況予以考慮[4]。

2.3.1 環境條件

平臺在海洋環境中受到風、浪、流載荷的聯合作用,平臺的設計環境條件見表3。

表3 環境條件

2.3.2 預壓載工況

平臺就位需進行預壓載作業,通過對角或單樁預壓的方式,使樁靴以下地基支撐力預先達到風暴自存時的最大支反力,以保證平臺在風暴來襲時,樁靴不會繼續下沉。在此工況下,樁腿與樁靴的連接處可有效傳遞從樁腿到樁靴底座的力與彎矩[5]。

2.3.3 風暴自存工況

風暴自存工況下,平臺在承受較惡劣風、浪、流等環境載荷的同時,還承受在風浪誘導下產生的慣性力以及由側向位移引起的P-Δ效應,這些載荷都通過樁腿和樁靴最終傳遞到海底基礎。根據規范,風暴自存工況,樁靴強度校核不僅要考慮結構承受風暴自存時的最大垂向和水平支反力,還要考慮樁腿作用于樁靴的力矩[6]。因樁靴(除中間樁腿部分)為水密結構,與海水不連通,故須考慮靜水壓力作用。

2.3.4 計算工況

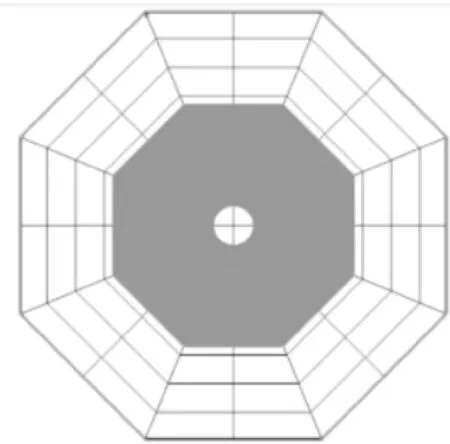

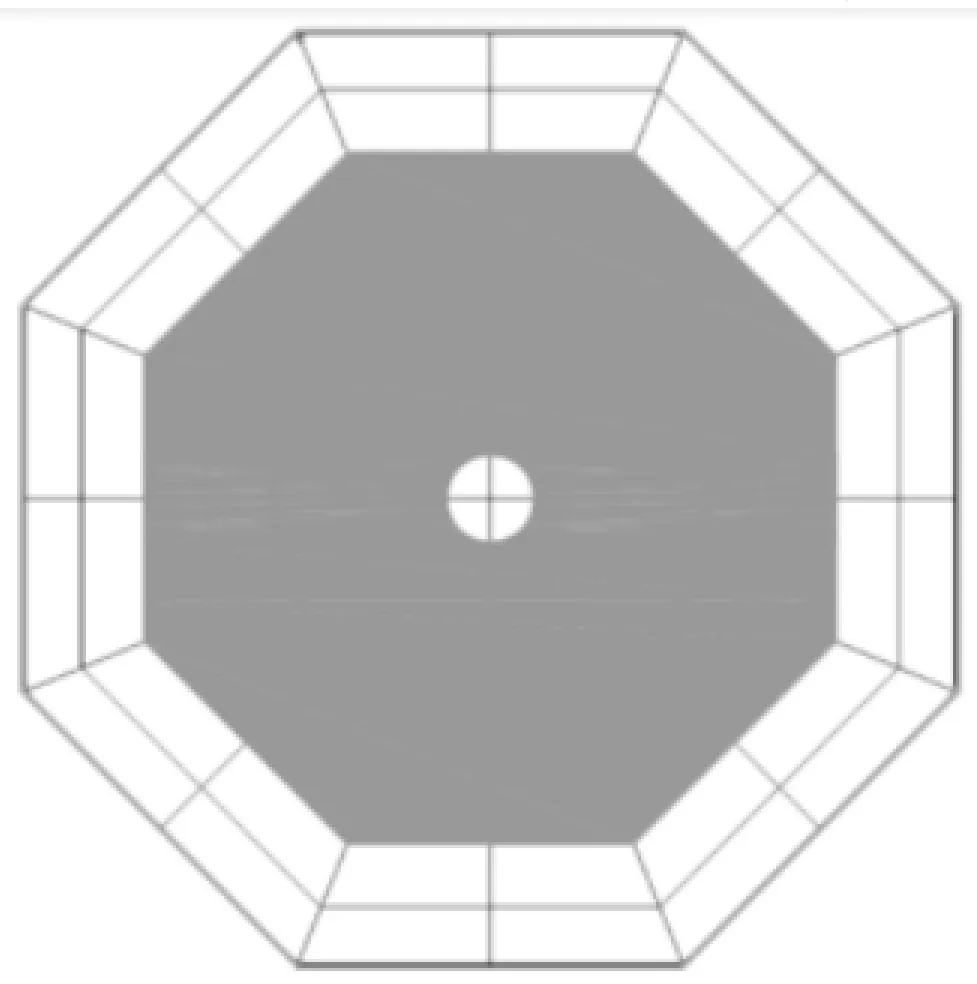

平臺預壓載狀態時,樁靴底部承載最大地基反力,單個樁靴預壓工況最大支撐力為44 100 kN。根據中國船級社《海上移動平臺入級規范》[7](2020)第2篇第4章4.6.1.3要求,對樁靴不同承載面積預壓工況及風暴自存工況進行強度校核分析。工況對應載荷描述見表4,圖4~9。

圖4 工況1

表4 樁靴強度校核主要工況

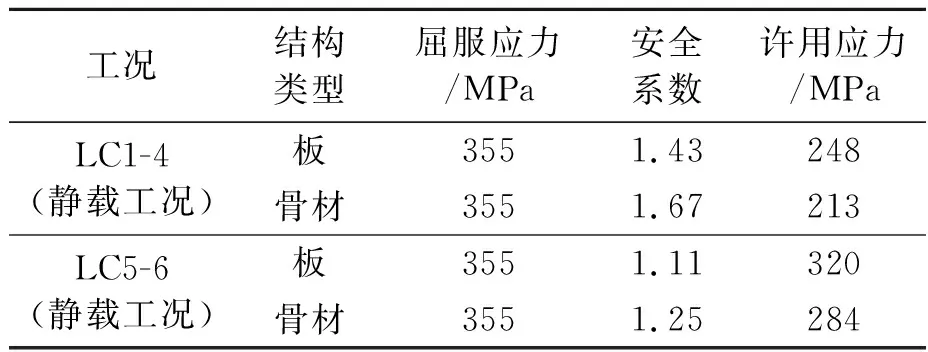

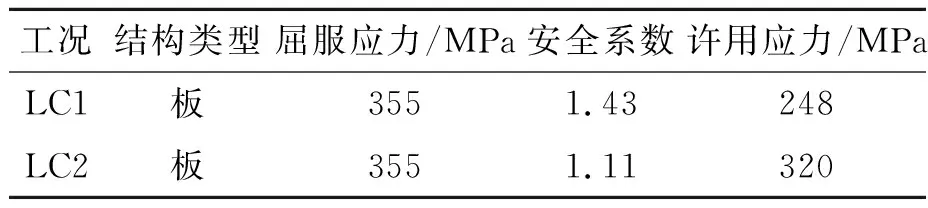

2.4 安全系數及許用應力

樁靴材料采用AH36、DH36及EH36鋼,屈服應力為355 MPa。根據中國船級社《海上移動平臺入級規范》[7](2020)第2篇第3章3.4.2規定,結構安全系數及許用應力參見表5。

圖5 工況2

圖6 工況3

圖7 工況4

圖8 工況5

圖9 工況6

表5 安全系數及許用應力

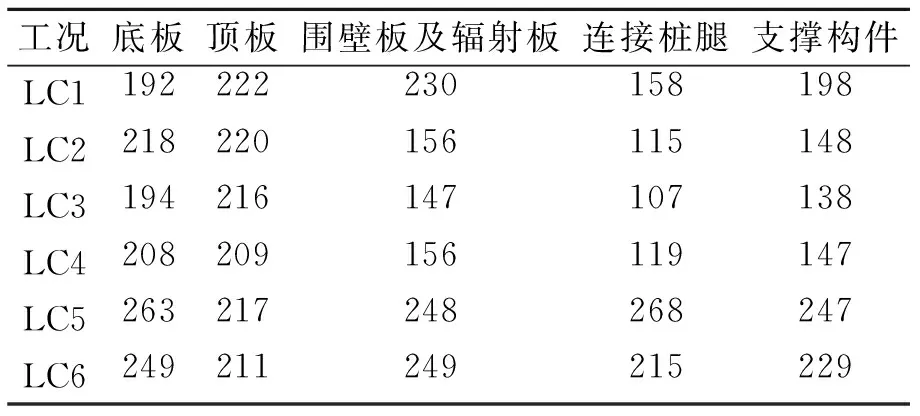

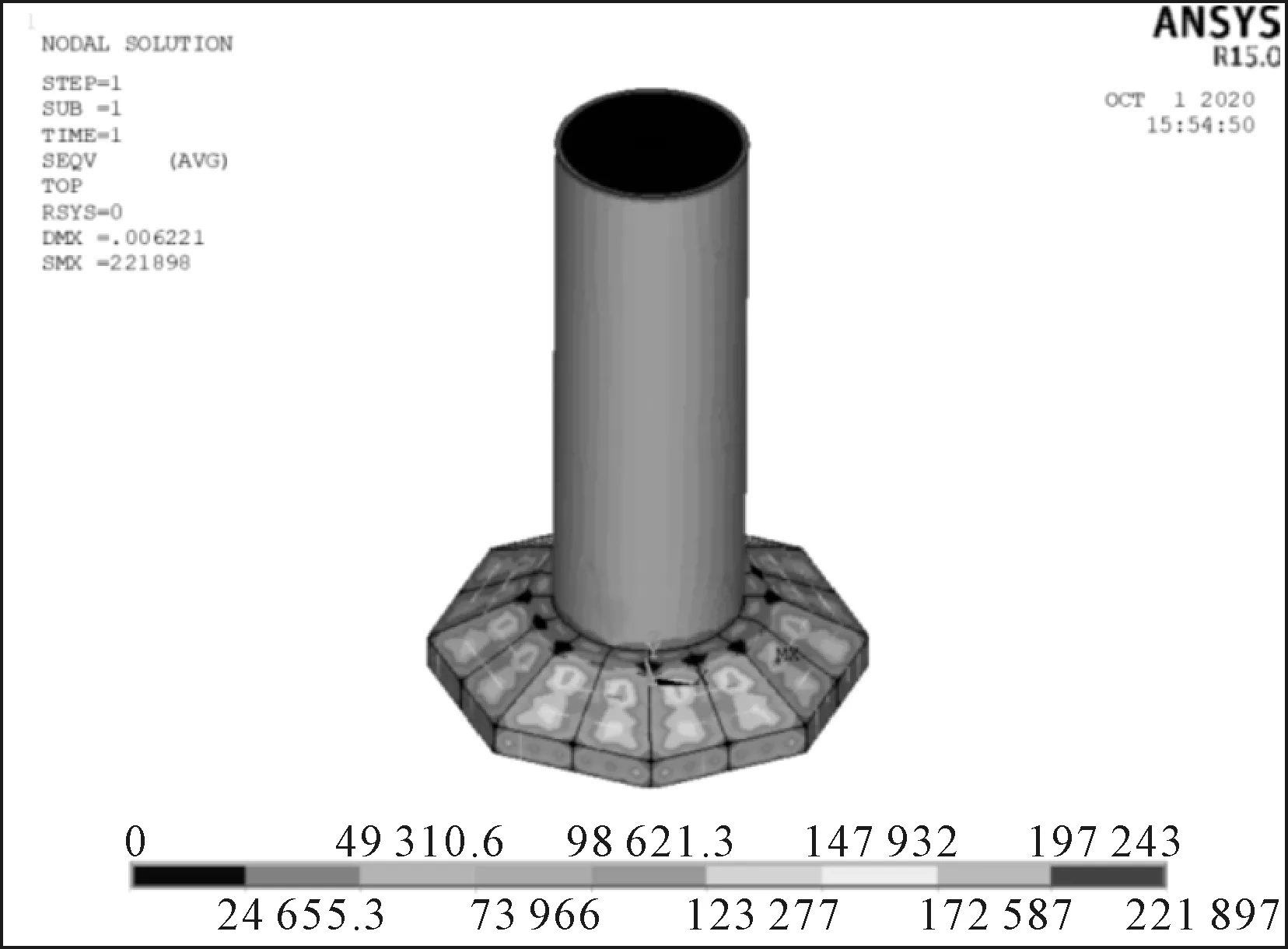

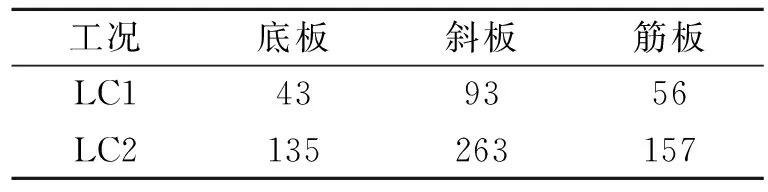

2.5 應力校核結果

對樁靴結構進行有限元計算,得到各構件最大應力見表6。

表6 樁靴結構件最大應力 MPa

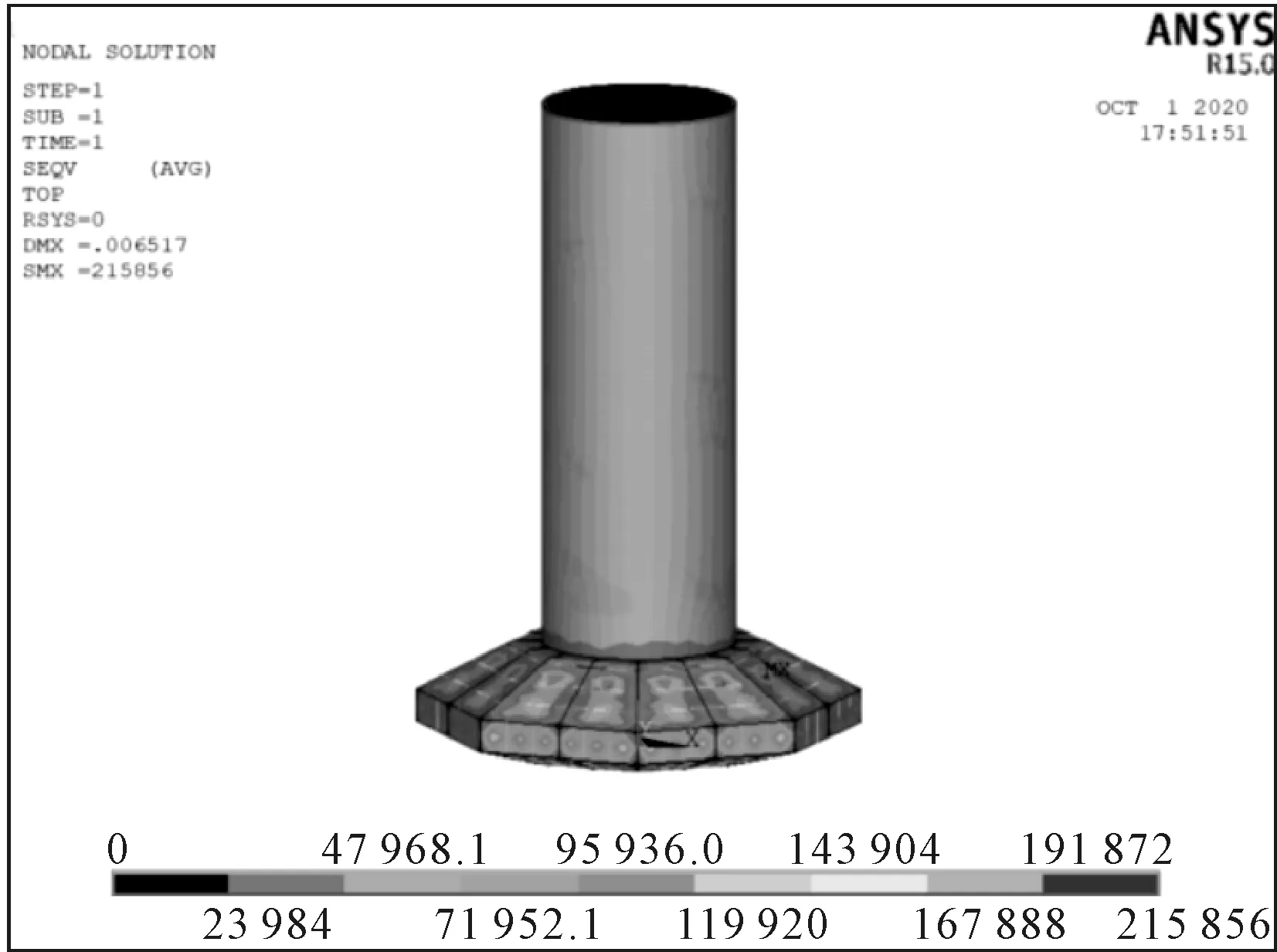

1)工況1。板最大應力230 MPa,發生在樁腿內立板人孔處;梁/骨材最大應力198 MPa,發生在封堵楔塊開孔周圍的T450×12/140×16輻射梁上。

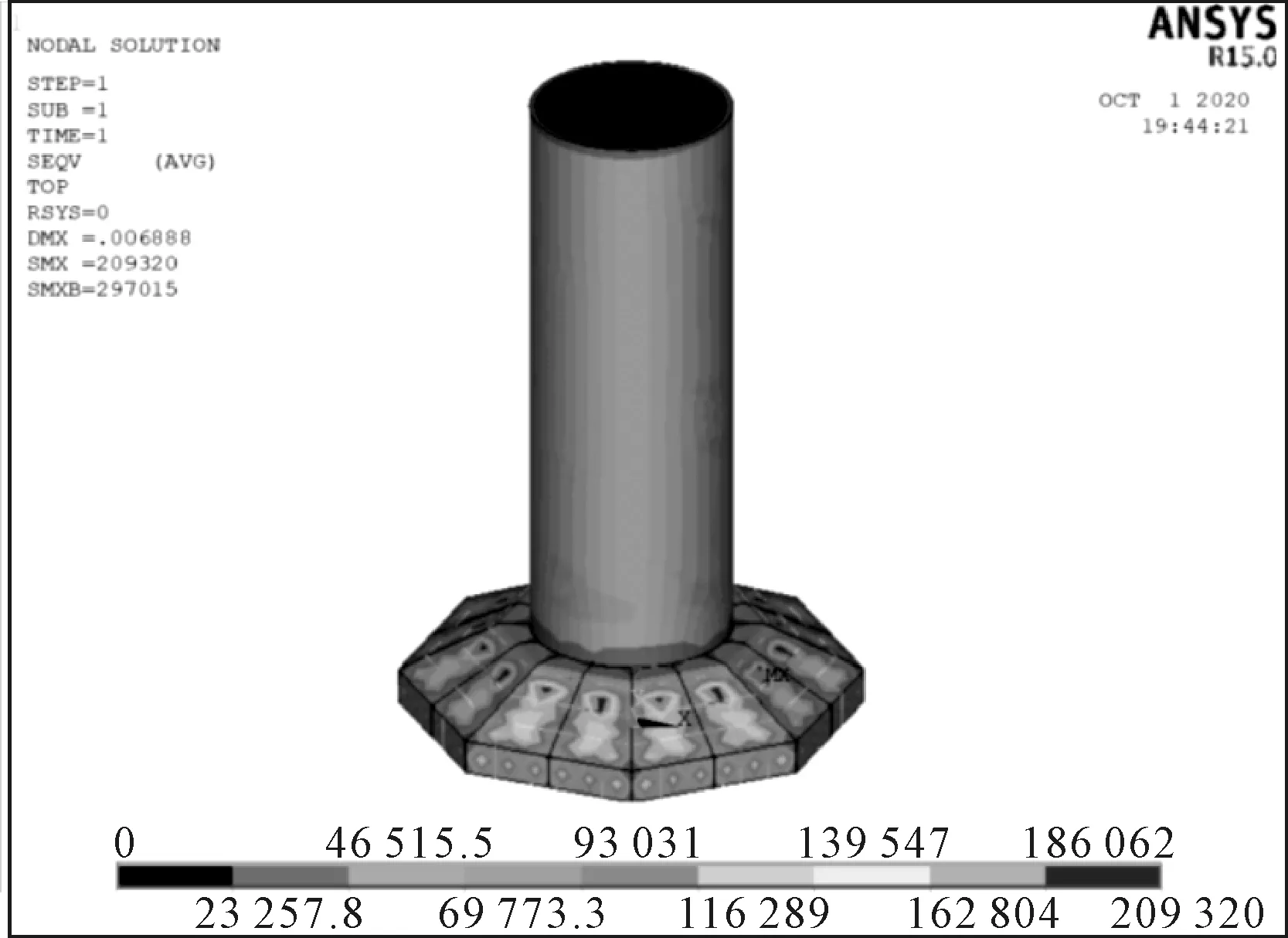

2)工況2。板最大應力220 MPa,發生在頂板支撐梁處;梁/骨材最大應力148 MPa,發生在封堵楔塊開孔周圍的輻射梁上。

3)工況3。板最大應力216 MPa,發生在頂板支撐梁處;梁/骨材最大應力138 MPa,發生在輻射板人孔圍板。

4)工況4。板最大應力209 MPa,發生在頂板與支撐梁連接處;梁/骨材最大應力147 MPa,發生在輻射板人孔圍板。

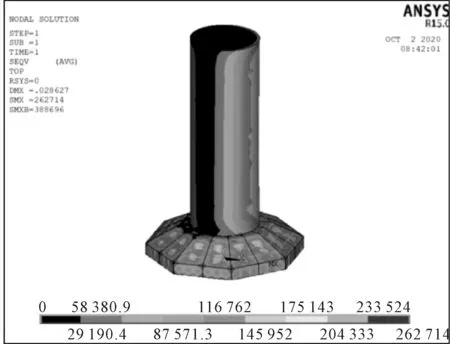

5)工況5。板最大應力263 MPa,發生在樁腿與頂板連接處;梁/骨材最大應力247 MPa,發生在輻射板人孔圍板。

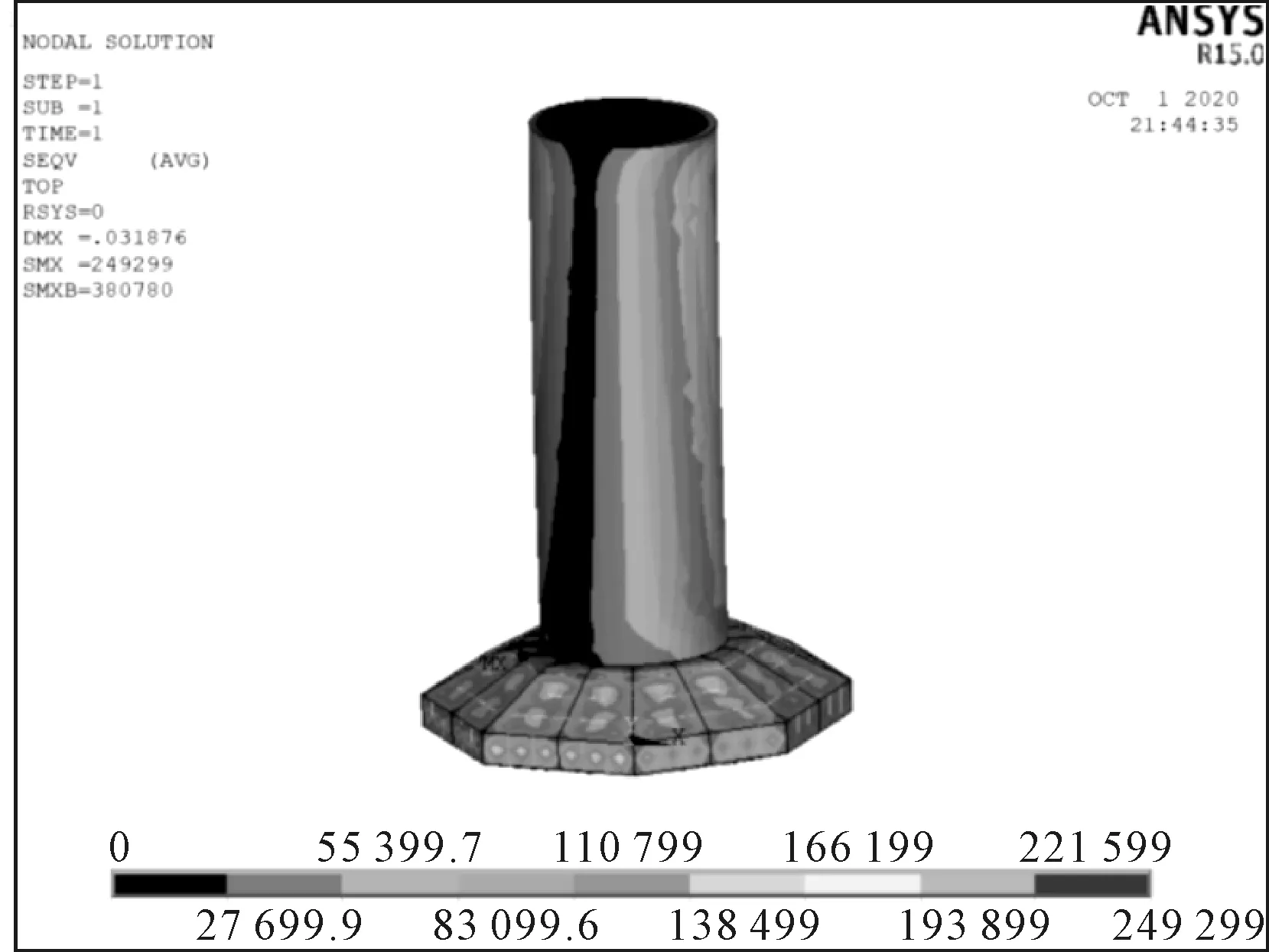

6)工況6。板最大應力為249 MPa,發生在4.5~6.5 m之間的板格上;梁/骨材最大應力為229 MPa,發生在底板最外圈環梁上。

應力云圖詳見圖10~15。

圖10 工況1

圖11 工況2

圖12 工況3

圖13 工況4

圖14 工況5

圖15 工況6

3 封堵楔塊有限元分析

樁靴底部設封堵楔塊,采用4根鋼制懸鏈將楔塊懸掛于樁靴底部。其主要作用為插樁時保證樁腿內進水,并防止泥沙進入樁腿內部;拔樁時楔塊在重力作用下自動脫落,保持樁腿內液面與水面平齊。

封堵楔塊采用“盤”式結構,斜面傾斜角度35°,頂板采用45 mm鋼板,斜板采用24 mm鋼板,敞開面采用20 mm加強筋對頂板和斜板進行加強。對應封堵楔塊,樁靴底部設等角度楔塊槽,并采用16道20 mm輻射板進行加強。封堵楔塊距離樁靴底板下沿150 mm,楔塊槽深度224 mm,保證封堵楔塊能夠始終在楔塊槽內。封堵楔塊安裝示意見圖16。

圖16 封堵楔塊安裝示意

3.1 校核工況

考慮楔塊所受載荷、地基不均勻性及封堵楔塊與楔塊槽對位不均勻性等因素,確定以下極端工況作為封堵楔塊強度校核的主要工況。

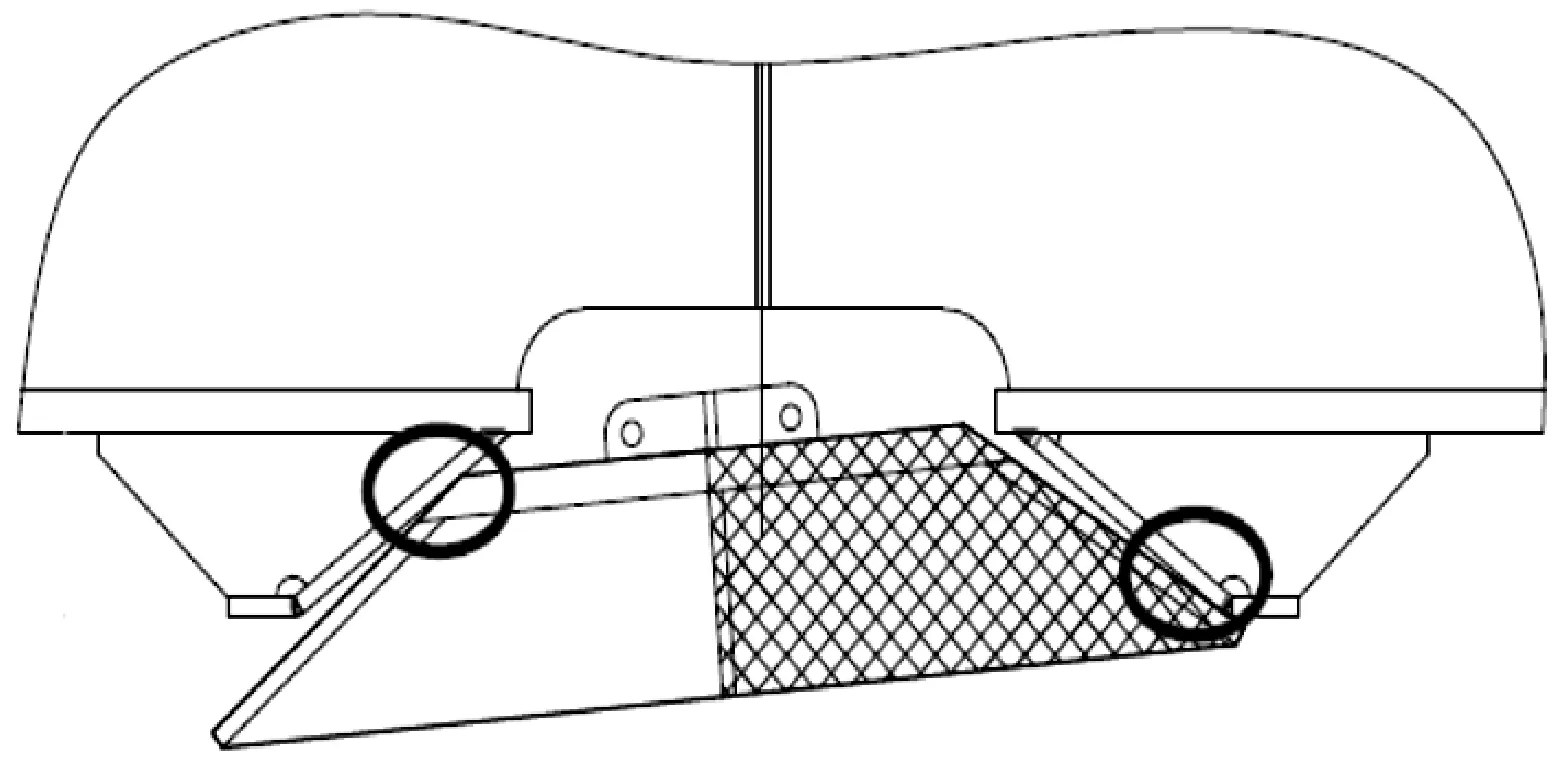

1)工況1。封堵楔塊斜面與楔塊槽接觸,楔塊斜面在X、Y、Z向約束。根據表4中工況1,此時封堵楔塊受力最大,為5 341 kN,見圖17。

圖17 工況1示意

2)工況2。封堵楔塊一側為上沿局部與楔塊槽接觸,另一側為下沿局部與楔塊槽接觸,約束僅對上下沿接觸部分設X、Y、Z向約束,約束位置為單根筋板支撐位置。根據表4中工況5,此時封堵楔塊僅50%受力,為1 720 kN。由于受力不均,斜板與楔塊槽不能完全接觸,見圖18。

圖18 工況2示意

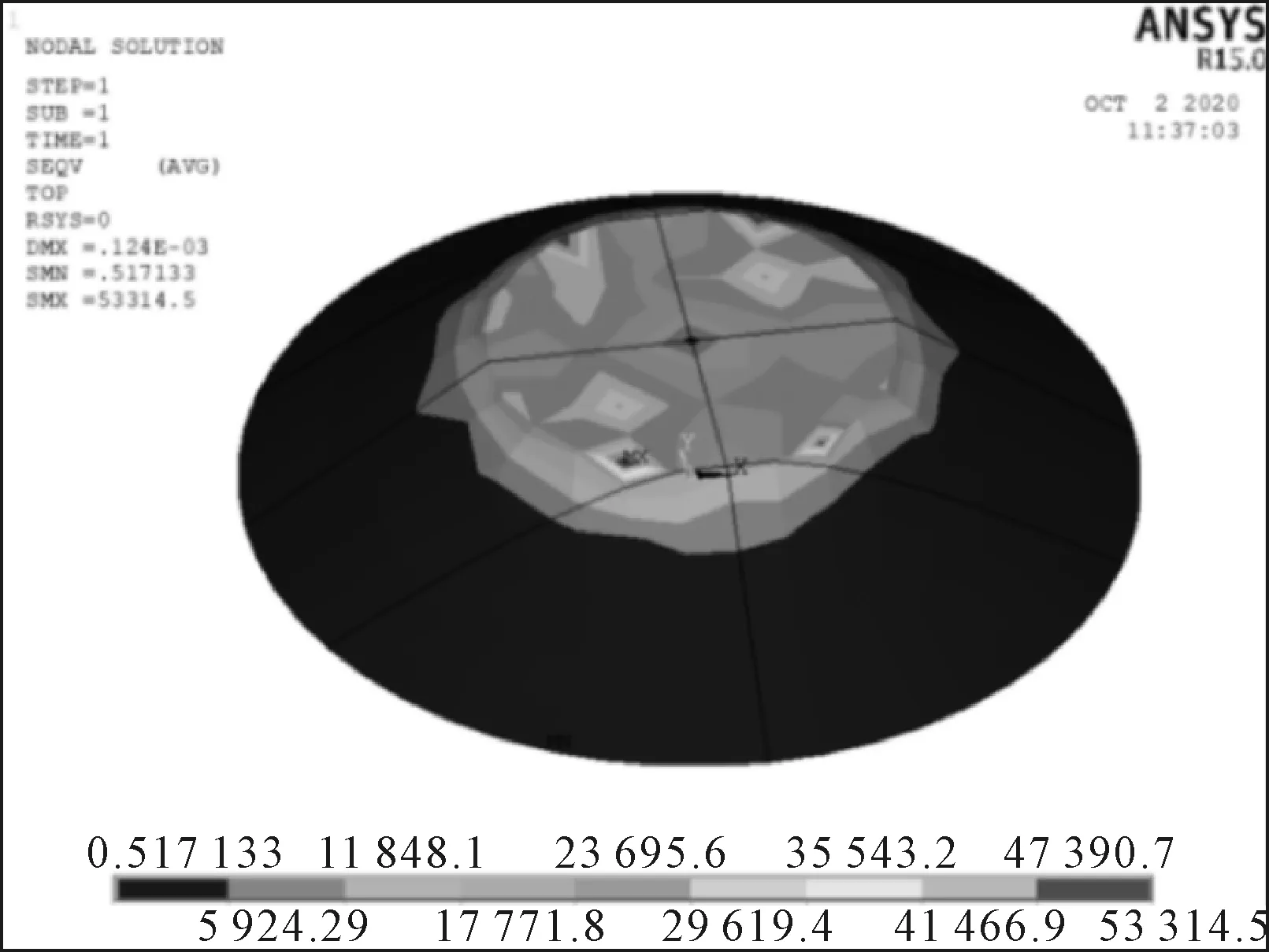

3.2 封堵楔塊有限元分析

利用ANSYS構建封堵楔塊有限元模型(圖19),采用殼單元模擬頂板、斜板及加強筋。考慮楔塊磨蝕作用,扣除腐蝕裕量3.5 mm。

圖19 封堵楔塊有限元模型

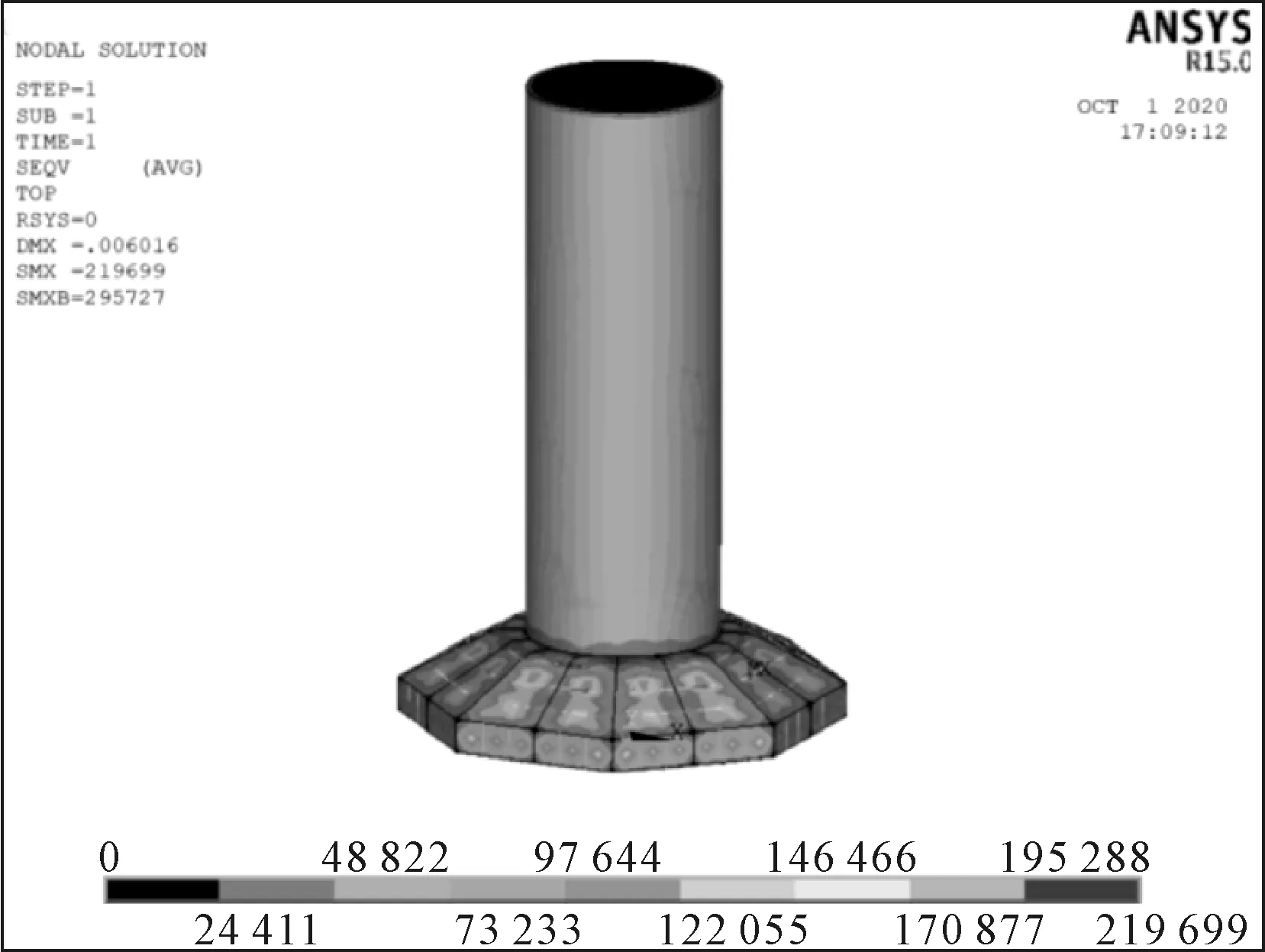

封堵楔塊材質采用DH36及EH36,屈服應力為355 MPa。根據中國船級社《海上移動平臺入級規范》[7](2020)第2篇第3章3.4.2規定,結構安全系數及許用應力見表7。

表7 安全系數及許用應力

根據前面工況分析,通過有限元軟件計算,封堵楔塊最大應力詳見表8。工況1、工況2應力云圖見圖20~21。

表8 封堵楔塊最大應力 MPa

圖20 工況1應力云圖

4 結論

提出的一種適用于自安裝井口平臺的無浮力式樁靴,可有效的解決平臺站立狀態時樁腿浮力對平臺的不利影響。計算分析表明,該結構強度滿足規范要求,安全性得到有效驗證,為自安裝井口平臺的進一步工程應用提供技術保障。