延期點火具與發動機喉徑間隙對點火特性的影響研究

井世博,鄭 健,李嘉旻

(南京理工大學機械工程學院,江蘇 南京 210094)

0 引言

炮射導彈是近年來發展比較迅速的一種新型制導武器,將火炮與導彈發射相結合,使得火炮既可以發射常規炮彈,又可以發射導彈。由于炮射炮彈的火箭發動機起始工作時刻是在飛行彈道段,推進劑裝藥的點火必須采用延時傳遞點火方式,因此對延期點火具的點火性能具有較高的要求。

點火瞬態過程研究一直是固體火箭發動機中的基礎課題和難點問題,點火過程的穩定直接影響到整個發動機的工作性能、可靠性和安全性。研究人員對點火過程進行了大量的試驗研究和理論探索。屠小昌等[1]介紹了大長徑比、長尾噴管小型固體火箭發動機后點火的設計思路和試驗情況。李海濤等[2]編制了一套可以精確計算并分析發動機點火內彈道影響因素對性能影響的軟件。孟亮飛等[3]計算得到了兩節階梯裝藥在火箭彈中前后燃燒室的不同部位壓力分布及變化情況和點火器噴孔附近的激波傳遞情況。宋大明等[4]考慮壓力和流速對侵蝕效應的影響,對內孔燃燒固體火箭發動機的瞬態內流場進行了研究。劉贅等[5]研究了點火藥量對于小型固體火箭發動機內彈道的影響。張明等[6]得到了簍式點火器結構的點火藥量計算改進公式。張俊等[7]研究了某型固體火箭發動機工作末期復合過載條件下的三維兩相內流場特性,重點分析了發動機不同部位的顆粒沉積濃度變化。周柏航等[8]研究了點火藥盒開孔大小對點火燃氣內流場的特性影響,保證了火箭發動機點火過程的安全性和穩定性。鄭凌軒等[9]模擬了不同環境溫度下的固體火箭點火瞬態過程,研究了點火初期的內彈道性能變化。夏定國等[10]研究了點火裝置工作持續時間和點火燃氣流量對于點火延遲的影響。

文中針對采用簡易延期體結構的某型號炮射導彈固體火箭發動機,研究其噴管喉部間隙大小對發動機瞬態點火過程的影響。基于FLUENT軟件以及UDF編程對點火器邊界、推進劑點火燃燒加質過程進行二次開發,建立推進劑點火燃燒加質模型,以期探討這種結構具有不同尺寸的固體火箭發動機在點火過程中的特性和影響因素。

1 模型建立

1.1 物理模型

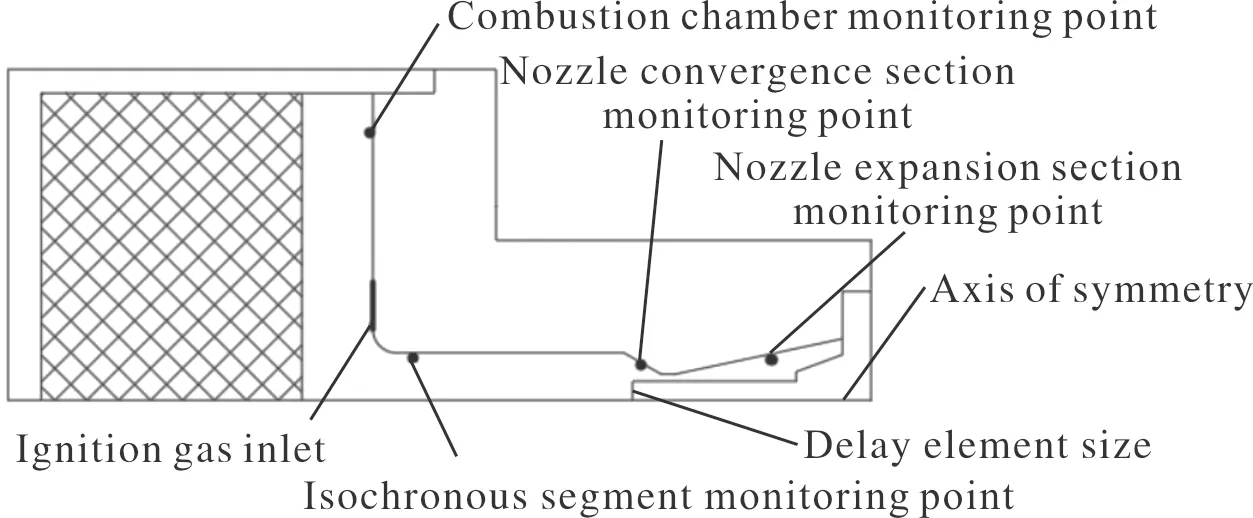

為滿足延期點火需求,該發動機采用了一個簡易的延期體結構。通過螺釘固定在噴管尾部端面,將“堵蓋”打開壓強提高到10 MPa左右,進而達到延期點火的目的。針對所研究的發動機裝藥結構,建立二維軸對稱非定常模型,對物理模型進行了簡化假設,其模型示意圖見圖1。具體步驟為:

圖1 發動機仿真模型Fig.1 Solid rocket engine simulation model

1)對點火器模型的簡化。發動機中采用點火藥包結構,貼在如圖1中的位置。在簡化模型中,將其設定為一個質量流率入口,建立單向點火器噴流模型。

2)對固體火箭推進劑燃燒加質的處理。發動機采用的是端燃藥柱,推進劑的化學反應主要在藥柱燃面的薄層內進行,據此在推進劑表面建立一氣相薄層作為加質層。

3)假定點火藥和推進劑的燃燒產物具有相同的物性參數。其均是呈理想無粘性氣體狀態的連續介質,滿足理想氣體狀態方程。

4) 采用一種延期體結構同時作為噴管堵蓋。該結構的尾端左側表面通過螺紋連接緊貼于噴管尾部,延期體逸出前,整個表面作為絕熱壁面處理;在達到堵蓋打開壓強后,通過嵌套網格方法,采用6DOF模型,讓延期體結構在腔體內壓力作用下自由逸出。通過采用不同延期體尺寸(分別為4 mm,6 mm,8 mm),得到不同的喉徑間隙(喉徑間隙占比分別為86.7%,70.2%,47.1%),從而分別進行仿真分析。

1.2 數學模型

點火瞬態過程燃氣流動方程采用二維軸對稱非定常可壓縮Navier-Stokes方程[11]:

(1)

式中:Q為守恒變量;E,F為無粘通量;Ev,Fv為粘性通量;H,Hv為無粘和粘性的軸對稱源項;S為推進劑燃燒加質源項,具體形式及意義參考文獻[11]。

固體火箭發動機中的燃氣流動具有較強的湍流特性,文中采用Menter提出的k-ωSST剪切應力輸運(shear-stress-transport)模型,該模型集合了k-ε和k-ω兩種湍流模型的優點,包含了修正的湍流粘性公式,考慮了湍流剪切應力的效應。同時在近壁區,對于適當的逆壓梯度流可以很好地進行預測,在工程上得到廣泛的應用,具體方程描述參考文獻[12]。

1.3 點火準則

點火準則是點火瞬間火焰傳播研究的基礎。火焰傳播模型中點火延遲的計算,點火延遲隨各種參數變化的關系、理論和實驗結果的比較等,都受到點火準則的影響。常用的點火準則有臨界反應速率、溫度時間曲線拐點、表面溫度臨界升高速率等。但到目前為止,還沒有哪一種點火準則是公認和完善的。臨界溫度點火準則應用較為方便,該準則認為當推進劑表面某點的溫度大于臨界點火溫度時,即認為推進劑點燃。

1.4 推進劑燃燒加質模型

根據試驗結果及能量平衡的有關理論,建立推進劑表面溫度Ts與氣相加質層溫度Tg隨加熱的時間t的關系[13]:

(2)

式中:h為對流換熱系數;T0為推進劑初溫;ρp為推進劑密度;Cp為推進劑比熱;k為推進劑的導熱系數。

在高溫點火燃氣的作用下,裝藥表面溫度迅速上升,當裝藥表面溫度達到臨界點火溫度(800 K)時,推進劑被點燃,隨即產生大量高溫燃氣注入燃燒室,即在靠近推進劑表面的薄層單元內開始加質。文中采用常見的指數燃速公式來表征推進劑燃速,具體公式為[13]:

(3)

結合FLUENT求解軟件本身的源項加質求解特點,采用單位體積單元格的加質源項。在UDF中讀取到氣相加質層與推進劑固相交界面,遍歷面上每個單元格的溫度之后,通過換算為推進劑表面對應單元格位置的溫度,判斷其是否達到預定的著火點溫度。在推進劑表面溫度未達到著火點之前,燃氣質量、動量和能量加質源項均為0;若推進劑表面溫度到達著火點,則通過氣相加質層相應位置處的單位體積單元格垂直于燃面進行加質,具體表達式為:

(4)

式中:ρp為推進劑密度;um和vm分別為推進劑加質單元速度矢量的兩個速度分量;Ab為到達著火點加質的單元格燃面面積;Vc為到達著火點價值的單元格體積;v為推進劑徑向加質速度;Cp為燃氣定壓比熱;T0為燃氣絕熱溫度。

2 模型劃分

根據前面的簡化假設,建立了發動機仿真模型,利用ICEM建立二維軸對稱模型并進行網格劃分。

在模型中,為研究延期體結構的逸出過程,采用了如圖2所示的嵌套網格結構。令噴管內流場同尾部外流場作為背景網格,延期體結構作為前景網格,保持兩套網格尺寸一致。最后,在FLUENT軟件中設置重疊面,將其結合在一起。

圖2 嵌套網格結構Fig.2 Overset Meshing Structure

3 邊界條件以及初始條件

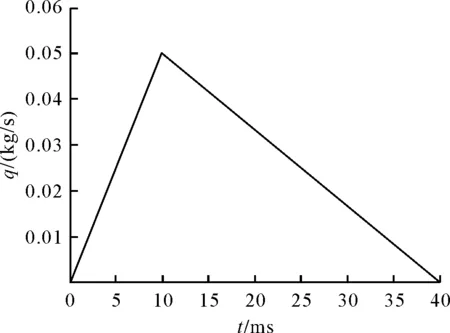

計算所用的推進劑參數如表1所示。

表1 推進劑物性參數Table 1 Propellant physical parameters

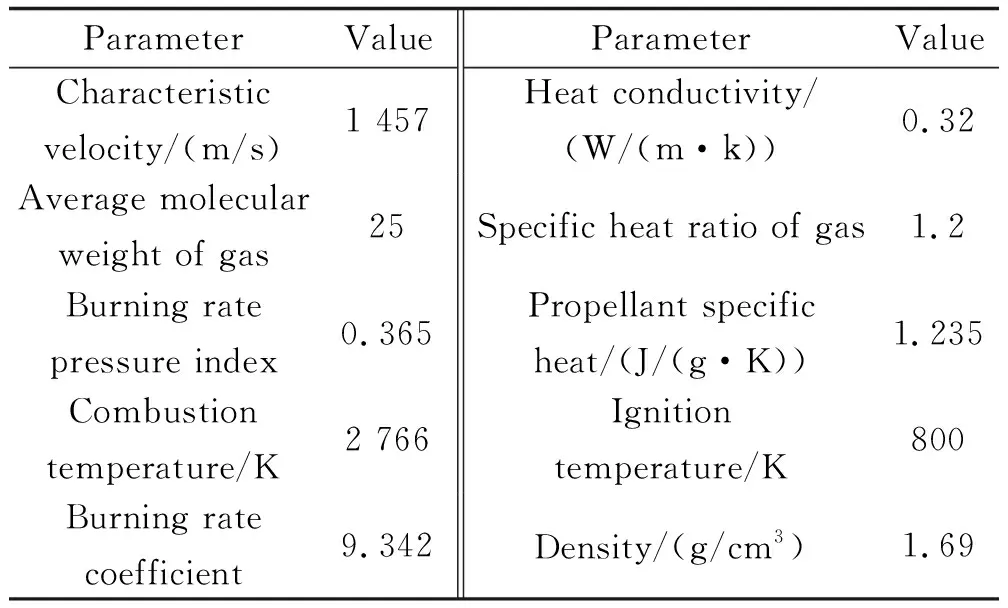

3.1 點火器邊界

取如圖1中所示位置的一小段作為點火燃氣入口,并對其采用質量流率邊界,依據參考文獻[2,14-15]中的點火器流量特性曲線,結合點火藥量計算公式以及自由容積法簡化點火燃氣質量流率隨時間變化過程,對模型中點火器質量流量進行UDF編程,并且作為邊界條件進行設置。

圖3 入口質量流率Fig.3 Inlet mass flow rate

3.2 裝藥加質源項

模型中采用的是端燃藥柱,推進劑的氣相反應在其燃面上一薄層進行。將該薄層設為加質源項區燃燒物化反應源,如圖2所示,將裝藥加質模型通過UDF編譯寫入FLUENT。

壁面包括燃燒室壁面、噴管壁面、延期體壁面,外流場左側部分均為絕熱無滑移邊界。即

(5)

3.3 出口

外流場上側以及右側作為壓力出口邊界,常溫常壓。

3.4 初始條件

參考真實情況,全場初始條件與外界環境一致,即

(6)

4 仿真結果與分析

4.1 4 mm尺寸延期體逸出前內流場特性分析

在延期體逸出之前,噴管尾部外流場始終保持在常溫常壓情況下,該過程分為兩個階段:一是點火燃氣單獨作用時期;二是推進劑被點燃,加質燃氣與點火燃氣混合作用時期。

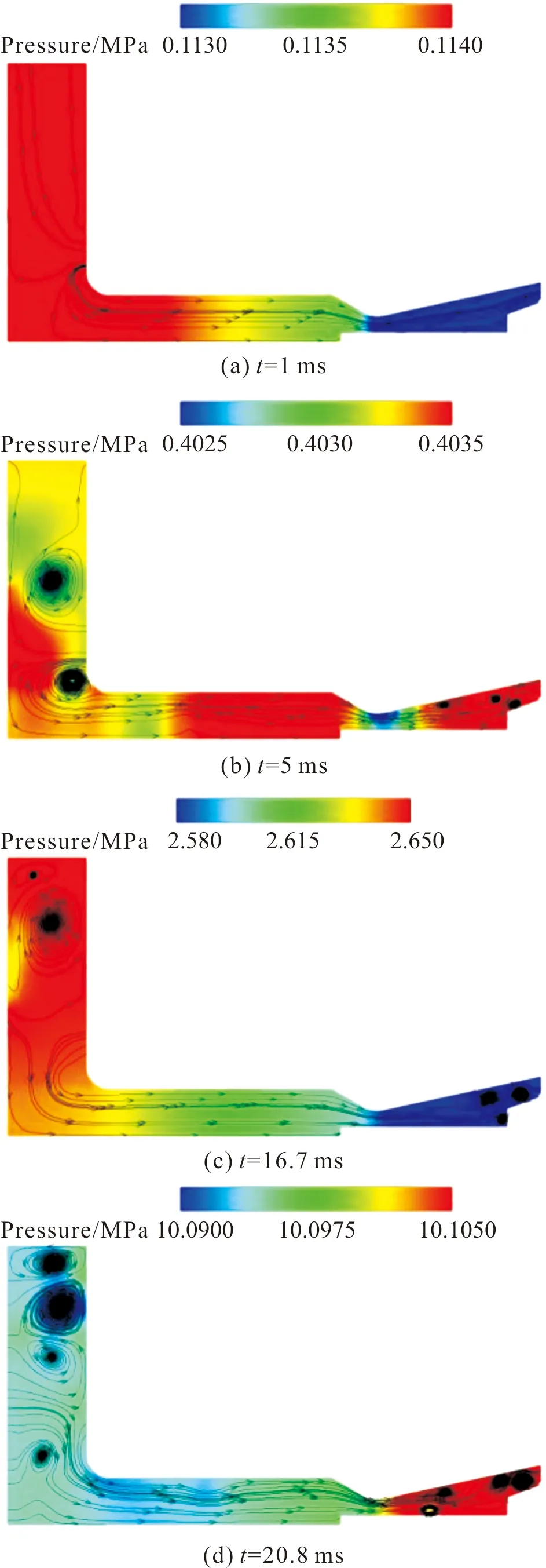

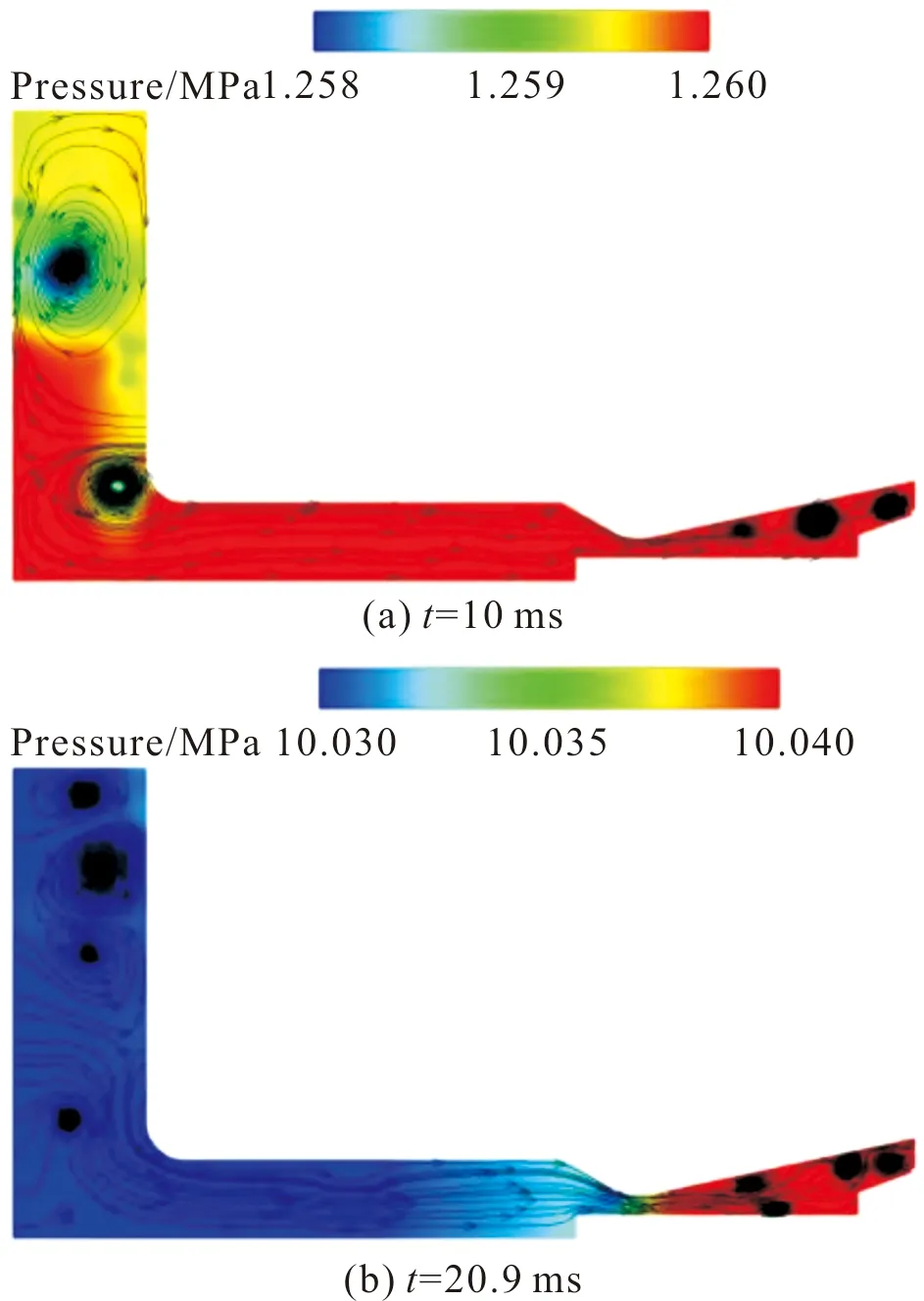

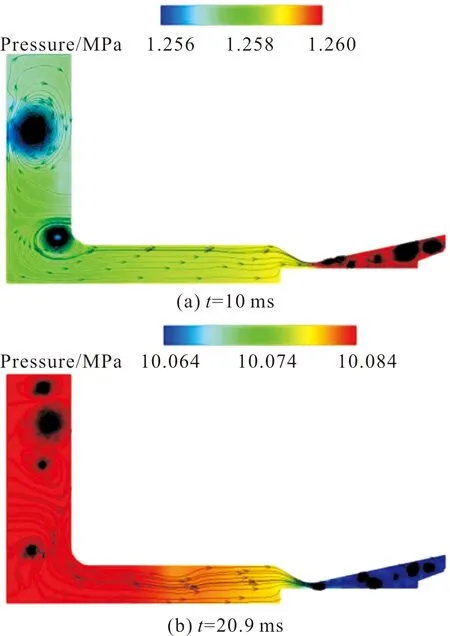

圖4為燃燒室尾端以及噴管內在不同時刻流場瞬態特性。

圖4 4 mm尺寸下建壓過程發動機內不同時刻流場瞬態特性Fig.4 Transient characteristics of the flow field in the engine at different moments in the pressure building process at 4 mm size

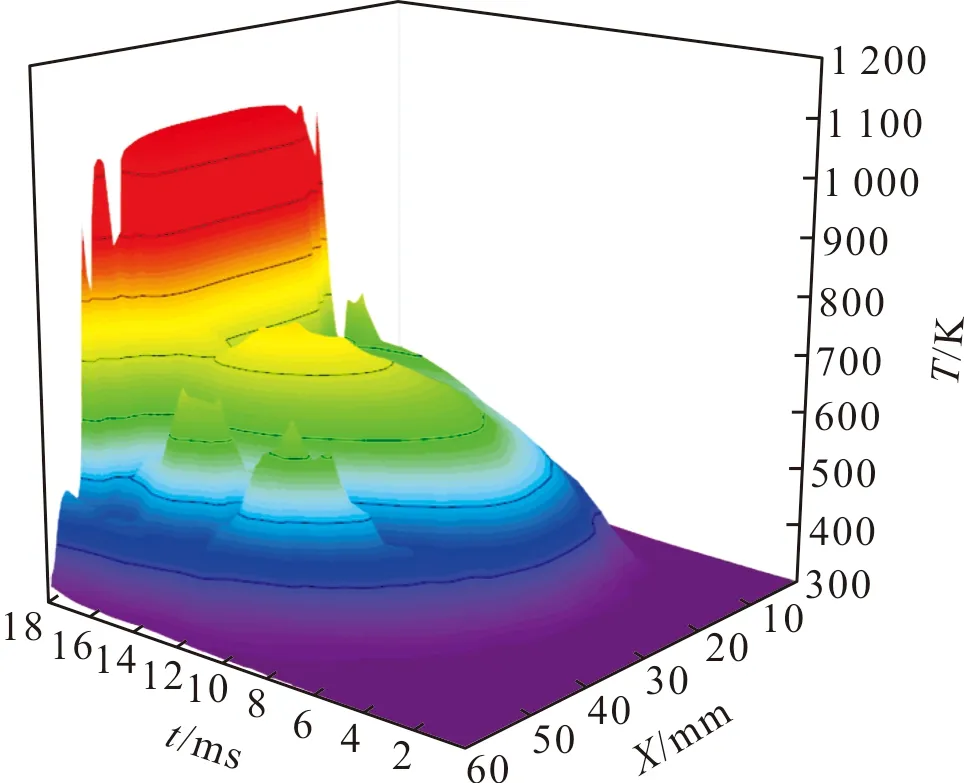

推進劑表面各時刻溫度變化如圖5所示。

圖5 推進劑表面各時刻溫度變化Fig.5 Temperature variation of propellant surface at each moment

結合壓力云圖以及推進劑表面溫度變化圖分析可知:在發動機剛開始點火的一段時間內,隨著點火燃氣開始向外噴流,點火燃氣迅速向四周擴散并逐漸充滿整個發動機內部。3 ms時,點火燃氣擴散到推進劑表面,溫度開始緩慢上升;5 ms左右,燃氣碰撞到燃燒室上側彈回并與新產生的燃氣疊加,在緊挨著燃氣入口的上下側壁面均出現一個渦結構;同時隨著點火燃氣噴流向后運動,在噴管尾部延期體臺階處形成數個渦結構;之后隨著燃氣繼續從入口流入發動機腔體,點火燃氣噴流與裝藥端面反射回來的激波疊加形成更復雜的波系,點火燃氣入口上下側形成2個渦結構逐漸變大;16.7 ms時,隨著推進劑被點燃,加質過程開始,推進劑加質燃氣與點火藥燃氣共同作用使得腔體內壓強迅速升高。在整個建壓過程中,發動機腔體內壓強整體趨于平穩,高壓區從腔體前端逐漸轉變為噴管尾部,最終保持壓強平穩上升狀態,直至升至10 MPa左右。

4.2 4 mm尺寸延期體逸出過程內流場特性分析

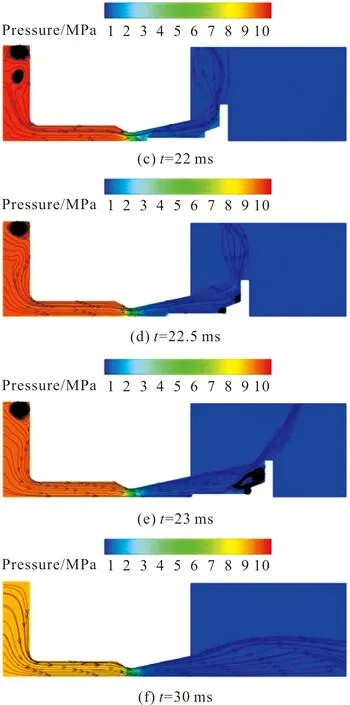

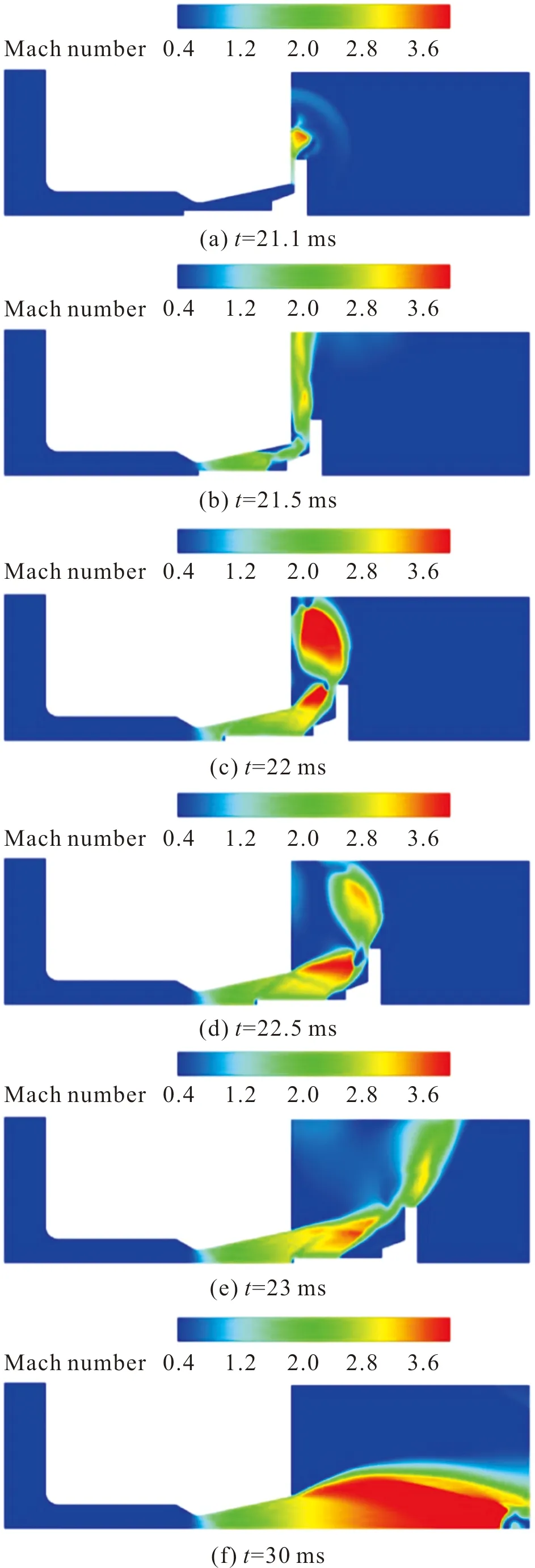

圖6為延期體逸出過程中不同時刻內流場瞬態特性,發動機內各時刻馬赫數變化如圖7所示。

圖6 4 mm尺寸下逸出過程中不同時刻內流場瞬態特性Fig.6 Transient characteristics of the internal flow field at different moments in the escape process at 4 mm size

圖7 4 mm尺寸下逸出過程中不同時刻內流場馬赫數分布Fig.7 Mach number distribution of the internal flow field at different moments in the escape process at 4 mm size

20.8 ms時,發動機尾部壓強達到堵蓋打開壓強10 MPa,從壓力云圖中可以發現,在發動機堵蓋打開的瞬間,噴管尾部壓強并沒有立即下降,而是又上升了一小段時間,然后在21.1 ms時才開始出現下降趨勢。這是由于當延期體逸出的瞬間,噴管內高壓燃氣沒有得到完全膨脹,大部分氣體由于延期體存在而被“反彈”回噴管之中。21.5 ms時,噴管擴張段尾部由于加質燃氣與碰到延期體臺階反彈回的燃氣產生的渦結構隨著延期體繼續運動消失,此時延期體左側頭端正好處于噴管收斂段末尾,并在此處出現較為強烈的壓力振蕩現象。21.8 ms時,此現象消失的同時,燃氣持續沖擊延期體臺階處,在噴管擴張段出現兩道激波。22 ms時,一道激波消失。22.5 ms時,第二道激波隨著延期體向后運動消失。23 ms時,延期體結構完全逸出噴管,噴管內流場進入自由發展狀態。在整個逸出過程中,延期體頭部一直呈現出局部高壓區的狀況。

4.3 6 mm尺寸延期體逸出前內流場特性分析

圖8為燃燒室尾端以及噴管內在不同時刻流場瞬態特性。

圖8 6 mm尺寸下建壓過程發動機內不同時刻流場瞬態特性Fig.8 Transient characteristics of the flow field in the engine at different moments in the pressure building process at 6 mm size

同4 mm尺寸工況對比,在相同時刻,6 mm尺寸工況下發動機內流場變化更為劇烈,渦的數量以及大小都有顯著變化。它的渦結構較小,但是數量卻增多。從建壓過程時間歷程來看,6 mm尺寸延期體腔體內壓強達到10 MPa的時間比4 mm延期體要長0.1 ms。推測是由于喉部截面積變小,氣體在進入噴管尾端時與遇到延期體后段彈回的燃氣間碰撞導致的噴喉部位壅塞現象加劇,從而使得建壓時間變慢。

4.4 6 mm尺寸延期體逸出過程內流場特性分析

圖9為延期體逸出過程中不同時刻內流場瞬態特性以及馬赫數分布情況。

圖9 6 mm尺寸下逸出過程中不同時刻內流場瞬態特性以及馬赫數分布Fig.9 Transient characteristics and Mach number distribution of the internal flow field at different moments in the escape process at 6 mm size

在發動機延期體逸出的瞬間,噴管尾部壓強變化狀態以及渦出現的整體趨勢同于4 mm工況。當延期體左側頭端正好處于噴管喉部時,在此處會出現較為強烈的壓力振蕩現象,與4 mm工況相比,振蕩持續時間增加至0.4 ms;23 ms時,延期體完全逸出噴管,噴管內流場進入自由發展狀態。

4.5 8 mm尺寸延期體逸出前內流場特性分析

圖10為燃燒室尾端以及噴管內在不同時刻流場瞬態特性。

圖10 8 mm尺寸下發動機腔體內不同時刻流場瞬態特性Fig.10 Transient characteristics of the flow field in the engine at different moments in the pressure building process at 8 mm size

同4 mm、6 mm兩種工況對比,可以發現:在相同時刻下,8 mm尺寸延期體的發動機內流場變化最為劇烈,渦的數量、大小及產生位置均有顯著變化,主要分布在噴管擴張段。從建壓時間歷程來看,8 mm尺寸延期體腔體內達到10 MPa的時間比4 mm延期體同樣要小0.1 ms,分析原因同于6 mm工況。

4.6 8 mm尺寸延期體逸出過程內流場特性分析

圖11為延期體逸出過程中不同時刻內流場瞬態流線以及馬赫數分布情況。

圖11 8 mm尺寸下逸出過程中不同時刻內流場瞬態特性以及馬赫數分布Fig.11 Transient characteristics of and Mach number distribution the internal flow field at different moments in the escape process at 8 mm size

在發動機延期體逸出的瞬間,噴管尾部壓強變化狀態同于前兩種工況。21.8 ms時,延期體左側頭端處于噴管擴張段初始處時,在喉部出現較為強烈的壓力振蕩現象。相對4 mm工況而言振蕩持續時間增加至0.5 ms。22.2 ms時,噴管擴張段呈現出四道激波成對疊加的狀態;隨著延期體后移, 23.2 ms時,延期體完全逸出噴管,內流場進入自由發展狀態。

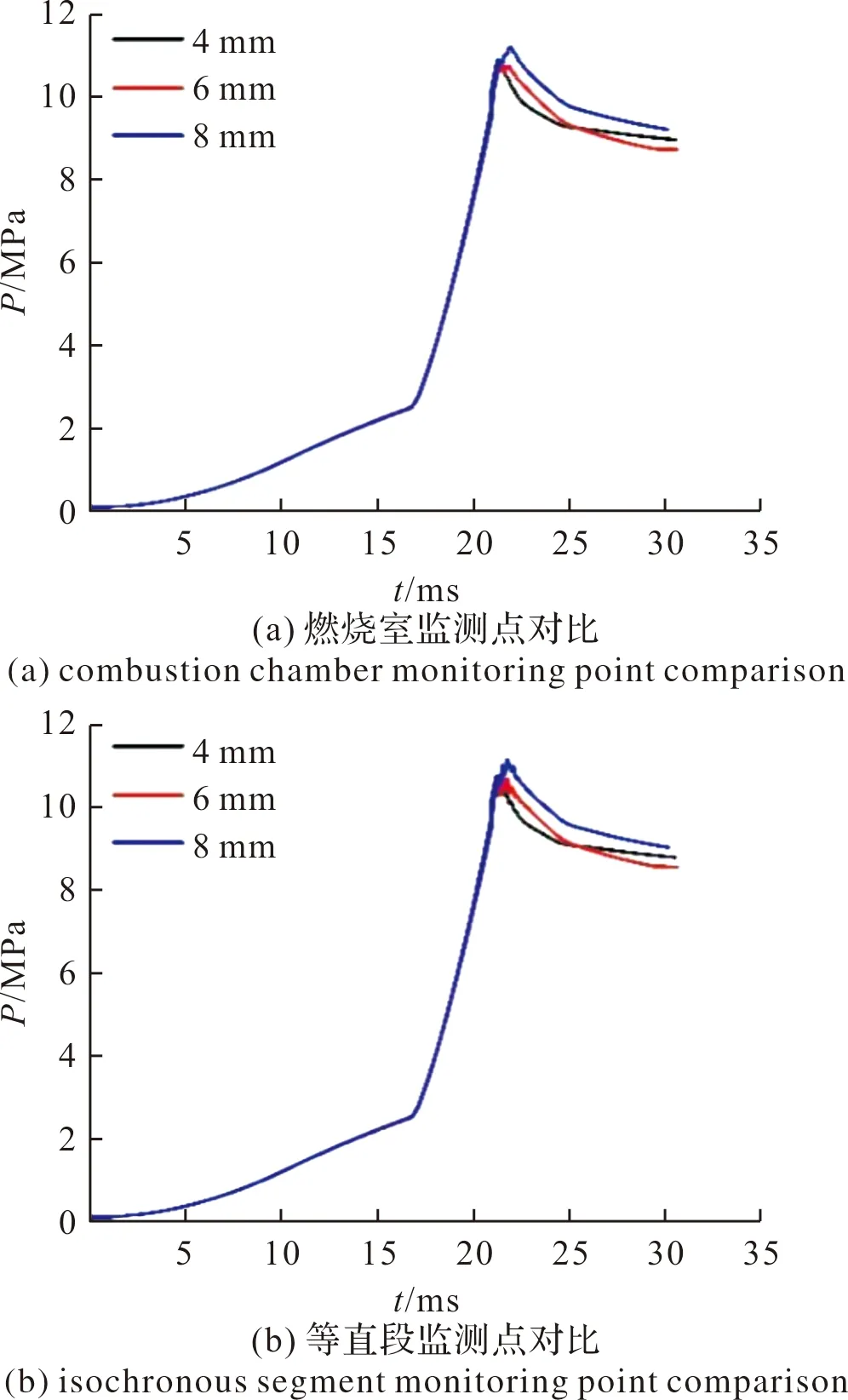

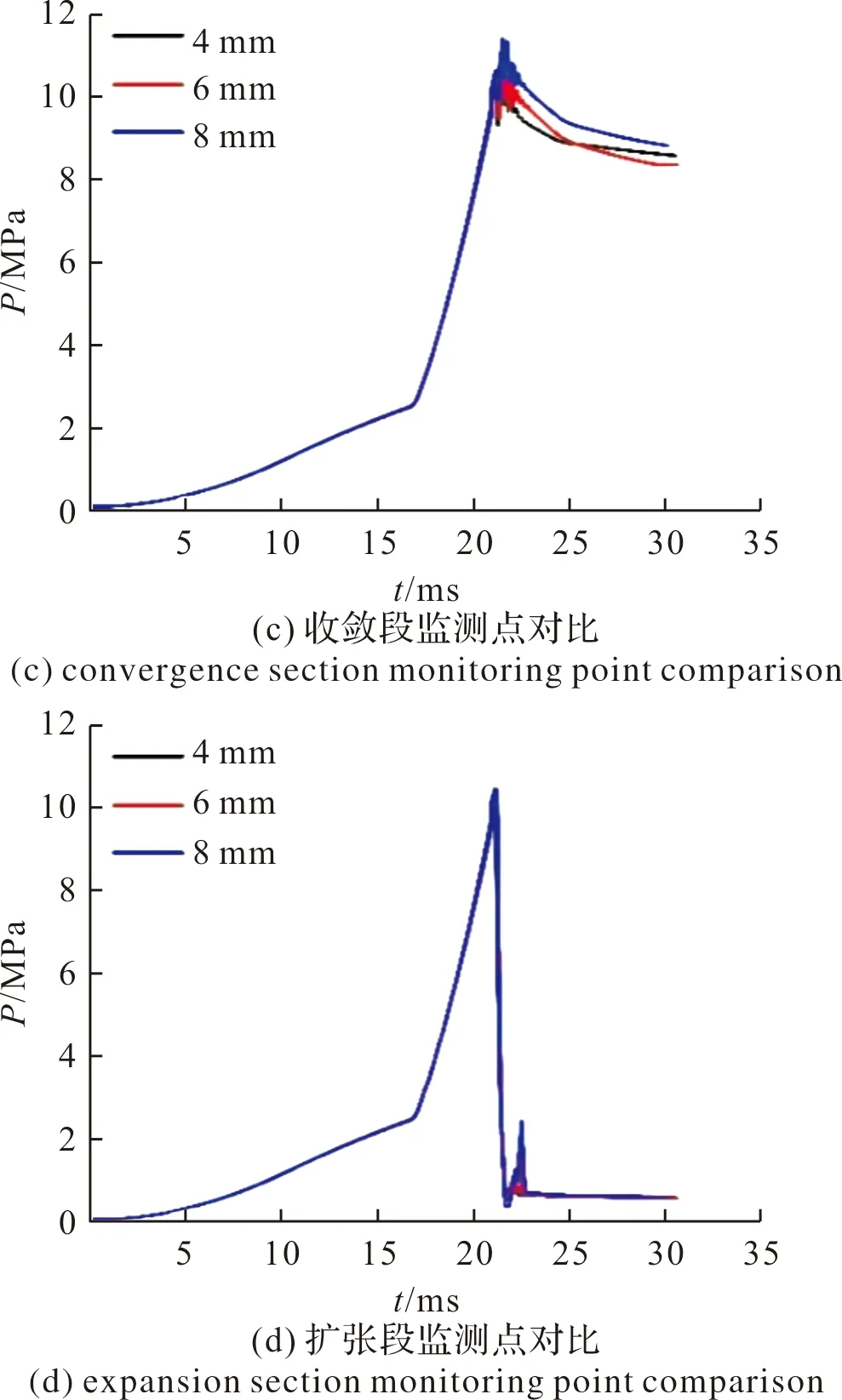

同測壓位置3種工況對比如圖12所示。

圖12 同測壓位置3種工況對比Fig.12 Comparison of three working conditions at the same pressure measurement position

對比分析可以發現:在整個點火過程中,3種工況下的噴管內流場變化狀態整體趨勢相同。發動機點火初期,發動機內升壓速率經歷了“快—慢—快”3個階段,但內流場中的壓強分布卻很平穩;隨著延期體結構從噴管開始逸出,該過程中會產生強烈的壓力振蕩現象。隨著喉徑間隙變小,出現壓強振蕩的位置逐漸向后移動,但是仍處于發動機的喉部附近;除此之外,當間隙減小時,壓強振蕩的持續時間變得更長,振蕩的程度也隨之增大,這是由于隨著喉部間隙的進一步減小,燃氣對延期體頭端結構的沖擊更加激烈,在此處形成的局部高壓區也不盡相同,導致延期體結構在運動到噴喉附近時,間隙處呈現出的激波疊加狀態從簡單到復雜,產生的壅塞現象也變得更加明顯。在延期體逸出過程中,發動機內整體壓強水平也隨著間隙變小而升高,延長了發動機進入穩定工作狀態的時間。

5 結論

通過分析帶有特殊延期體結構的固體火箭發動機點火過程內流場分布情況,其在點火過程中壓力分布以及逸出過程中的內流場壓力變化有明顯的特點,根據數值模擬仿真分析結果,將整個過程分為建壓逸出兩個階段,得出如下結論:

1)建壓過程中,在發動機噴管擴張段流場變化最為劇烈,其程度與延期體尺寸成正比,即隨著噴管喉徑間隙變小,燃氣在進入噴管尾端時與碰撞噴管尾部彈回的燃氣間產生碰撞導致噴喉部位的壅塞現象加劇。

2)在3種工況中,推進劑被點燃時間相同;盡管增壓速率在變化,整個發動機內壓力分布卻一直較為均勻。

3)當延期體開始逸出時,大部分氣體由于延期體存在而被“反彈”回噴管內流場之中,從而導致噴管內高壓燃氣沒有得到完全膨脹,產生噴管尾部壓強先升高再降低的現象。同時,該現象中壓強的上升幅度隨著延期體尺寸增大而增大。

4)延期體結構逸出過程中,在其頭部移至喉部附近時會產生強烈的壓力振蕩現象。隨著尺寸增加,產生振蕩的位置會相對延后,振蕩持續時間增長,振蕩程度也會越劇烈。