早齡期受硫酸鹽侵蝕下的混凝土分層腐蝕模型

管忠正, 宋鵬飛, 王寧, 王鵬, 郇君虹, 李勇

(1.道路與鐵道工程安全保障省部共建教育部重點實驗室(石家莊鐵道大學), 石家莊 050043;2.河北工程大學土木工程學院, 邯鄲 056038)

目前,硫酸鹽侵蝕下混凝土材料的腐蝕機理[1-2]及其力學性能等方面[3-4]研究越來越引起學者的重視。中外學者[5-10]普遍認為外部硫酸根離子通過多種途徑傳輸到混凝土內部,會與水泥水化產物會發生復雜的化學反應、物理結晶,生成鈣礬石和石膏等膨脹性產物或引起鈣的析出等,使混凝土孔隙結構和微裂紋發生變化,導致混凝土力學性能的劣化。中國相關規范對硫酸鹽侵蝕做出了一些規定,但與混凝土其他耐久性問題相比,硫酸鹽侵蝕混凝土機理仍需開展更為系統的深入研究。

現有的早齡期受硫酸鹽侵蝕混凝土的試驗研究大多集中于宏觀規律(如質量、彈性模量、超聲波聲速值、強度變化規律)的探討。張玉棟等[11]針對早齡期受力及硫酸鹽腐蝕耦合作用下再生混凝土,研究了受力時間、受力大小及硫酸鹽溶液濃度等因素對其抗壓強度的影響,發現雙重耦合作用下,會導致混凝土長期力學性能的嚴重下降。郭佳慶等[12]研究了溫度對硫酸鹽侵蝕混凝土的影響規律,發現隨著溫度降低,混凝土的單軸立方體抗壓強度、彈性模量、抗腐蝕系數均降低。陳露一等[13]通過測定超聲波速的變化,利用剩余波速因子評價了混凝土早期受硫酸鹽腐蝕的程度。李悅等[14]研究了干濕循環對硫酸鹽侵蝕下早齡期混凝土的影響規律,發現孔隙率隨干濕循環次數的增加而先減小后增大,超聲波聲速值和抗壓強度值則先增大后減小。目前有關早齡期受硫酸鹽侵蝕混凝土的實驗研究及理論模型研究較少,很難從本質上揭示早齡期受硫酸鹽侵蝕混凝土材料性能的損傷退化規律。

因此,現基于早齡期受硫酸鹽侵蝕后混凝土的孔隙率變化、硫酸根離子分布規律、超聲波聲速值等,建立混凝土分層腐蝕理論計算模型,提出密實速率系數,并對外部硫酸鹽腐蝕下混凝土的損傷劣化過程進行評價。早齡期受硫酸鹽侵蝕下混凝土的研究對防止和延緩硫酸鹽侵蝕導致的一些混凝土管道、基礎、涵洞及水電工程建筑物等發生的腐蝕破壞有重要研究意義,且可用來評估硫酸鹽侵蝕下混凝土結構的壽命預測和服役性能。

1 試驗設計

1.1 試驗原材料

水泥采用P·I 52.5硅酸鹽水泥。細骨料采用天然河砂,細度模數2.5~2.6,含泥量(按質量計)<1.5%,泥塊含量(按質量計)<0.5%,粗骨料采用5~20 mm連續級配的碎石,拌合用水為自來水,無外加劑。

實驗采用Na2SO4溶液作為腐蝕溶液,硫酸鈉質量分數分別為0、5%。采用塑料蓋密封浸泡容器防止溶液揮發,環境溫度為(20±2) ℃,溶液每7 d更換一次,以保證硫酸根離子濃度恒定。

1.2 配合比設計及試件制作

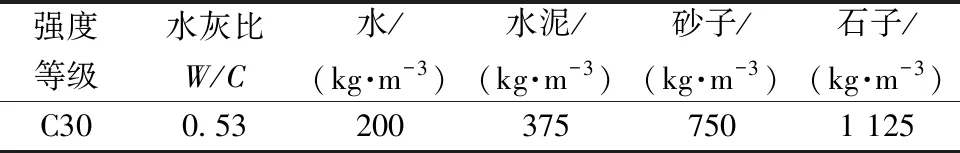

混凝土配合比設計如表1所示,試件尺寸為100 mm×100 mm×100 mm,澆筑成型后自然養護24 h拆模,標準養護[(20±2) ℃,相對濕度RH=95%]7 d。隨后,試件采用雙面(對面)侵蝕,其余4個面(包括成型面)用環氧樹脂密封處理。

表1 混凝土配合比

1.3 試驗方法

1.3.1 孔隙率測試

硫酸鹽侵蝕下混凝土由表及里逐漸腐蝕,故孔隙率測試樣品取自混凝土試件腐蝕表面的中間區域,截取10 mm×10 mm×10 mm的立方體樣本。對腐蝕0、30、60、120、180 d的混凝土試樣分別進行壓汞法測試(MIP),為保證結果準確性,每組取3個試樣樣本的平均值作為試驗結果。

1.3.2 硫酸根離子分布規律

試驗時將混凝土試件對中切開,利用臺式鉆芯機進行取樣,取樣深度分別在混凝土表面距離為1.5、3.5、7.5、12.5、17.5、22.5 mm等位置,各樣本的粉末質量約為5 g。采用分光光度計法來測定腐蝕時間為0、30、120 d的混凝土試件不同深度處樣品硫酸根離子質量分數,用于分析硫酸根離子的分布規律。

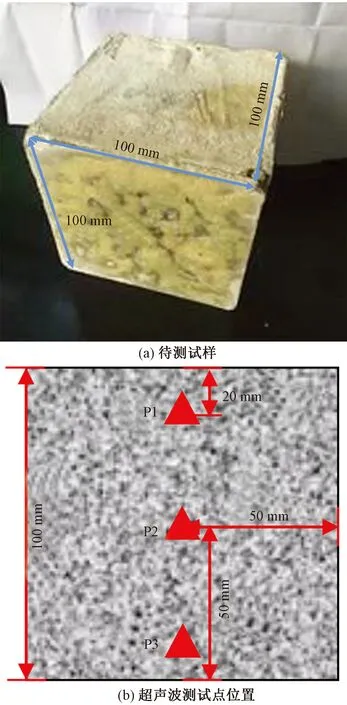

1.3.3 超聲波聲速測試

超聲波測試每種工況選取3塊混凝土試件,每個試件選取3個測試點,取其平均值作為該工況超聲波聲速測試結果。圖1為試件的超聲波測試點位置。

P1和P3分別距混凝土上、下表面距離為20 mm;P2為混凝土中間位置圖1 待測試樣及超聲波測試點位置Fig.1 Sample and Ultrasonic test point

2 試驗結果與分析

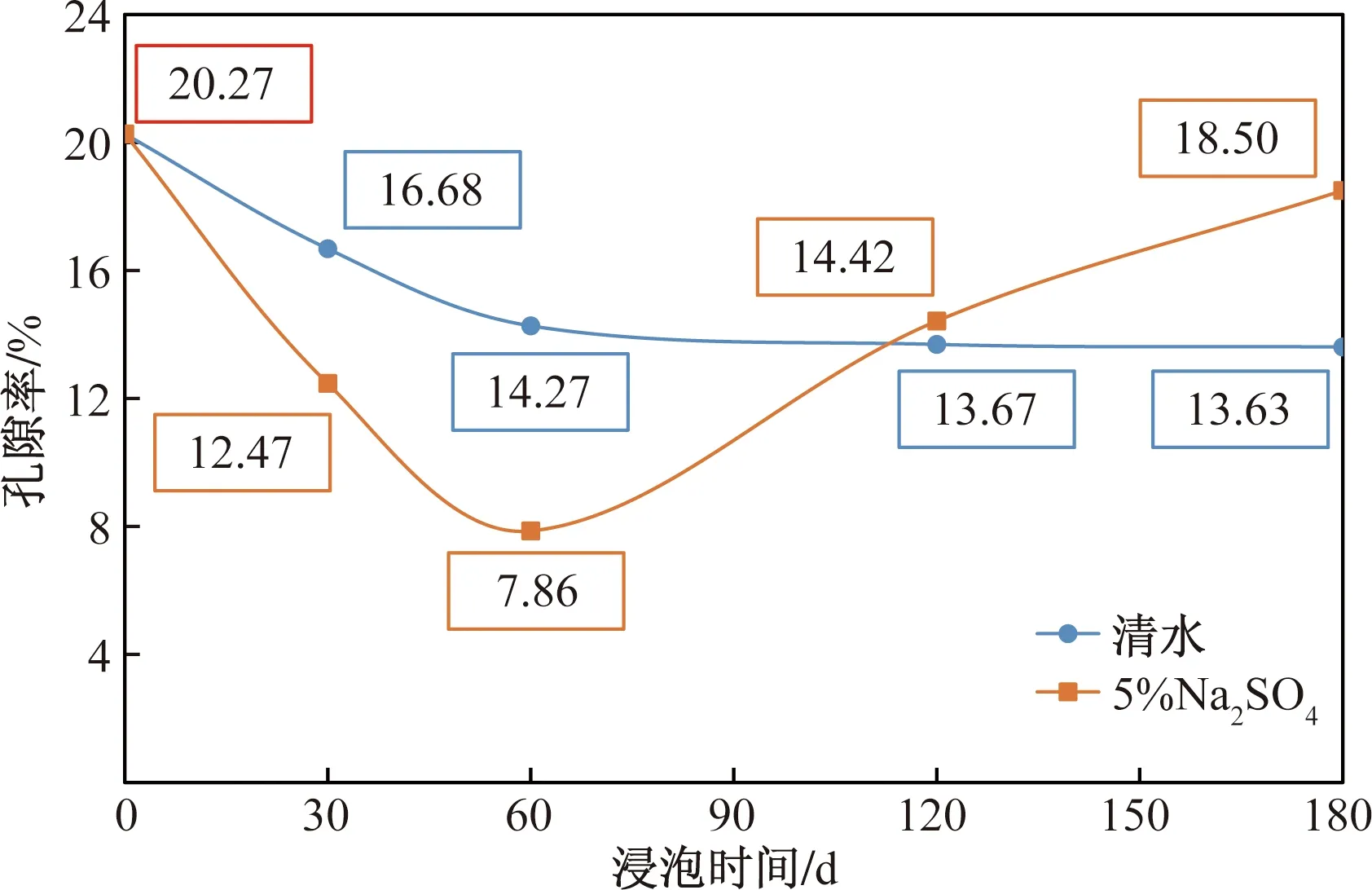

2.1 孔隙率經時變化規律

圖2 混凝土孔隙率的經時變化規律Fig.2 Time variation of concrete porosity

圖2為壓汞法測得的混凝土孔隙率經時變化規律。從圖2可知:清水組混凝土的孔隙率隨著時間增加逐漸降低,在早期下降比較明顯,當時間超過60 d時,下降速度明顯減緩并逐漸趨于穩定值,約為13.65%。與清水組相比,Na2SO4溶液侵蝕的混凝土孔隙率在早期下降速度更快,在60 d 時達到最低值,孔隙率為7.86%,與同齡期清水組混凝土孔隙率(14.27%)相比其值降低了45%。隨著侵蝕時間的增加,受Na2SO4溶液侵蝕的混凝土孔隙率逐漸增加,120 d時混凝土試樣在Na2SO4溶液中的孔隙率達到了14.42%,超過了此時清水組中的混凝土孔隙率13.67%。隨著時間的增加,Na2SO4溶液侵蝕和清水組的混凝土孔隙率相差越來越明顯,在120 d時兩者差值為0.75%,到180 d時,兩者差值達到了4.87%。

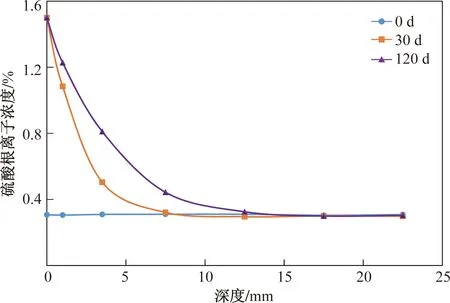

2.2 硫酸根離子分布規律

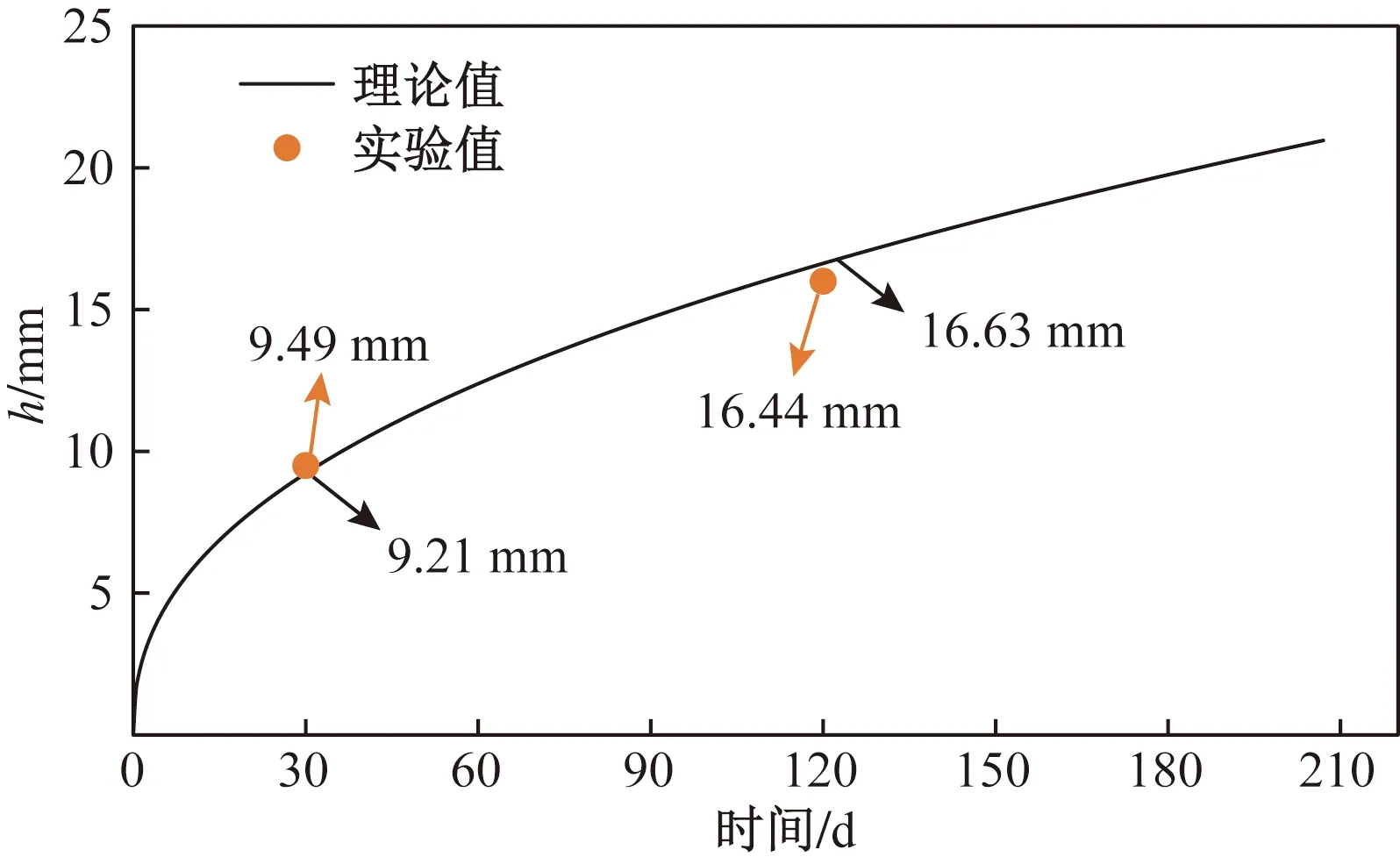

圖3為不同腐蝕時間下混凝土內部硫酸根離子濃度的分布規律。從腐蝕為0 d的混凝土內部硫酸根離子分布規律可知,混凝土本身含有硫酸根離子,其質量百分比約為0.3%。在硫酸鈉溶液浸泡30 d時,可以發現混凝土表層硫酸根離子濃度約為1.5%,遠高于混凝土內部的硫酸鹽離子濃度。此外,隨著距離混凝土試樣表面的增加,硫酸根離子濃度逐漸降低,最后逐漸達到穩定值約為0.3%。對比腐蝕時間為30 d和120 d的混凝土樣品中硫酸鹽離子分布情況,可以發現其腐蝕深度分別為 9.49 mm和16.44 mm,腐蝕深度與混凝土試樣長度的比值在30 d時為19.0%,在120 d時增加到32.9%。同時發現,同一深度的混凝土中硫酸鹽離子濃度隨腐蝕時間的增加而增加。

圖3 混凝土中硫酸根離子的濃度分布圖Fig.3 Concentration distribution of sulfate ion in concrete

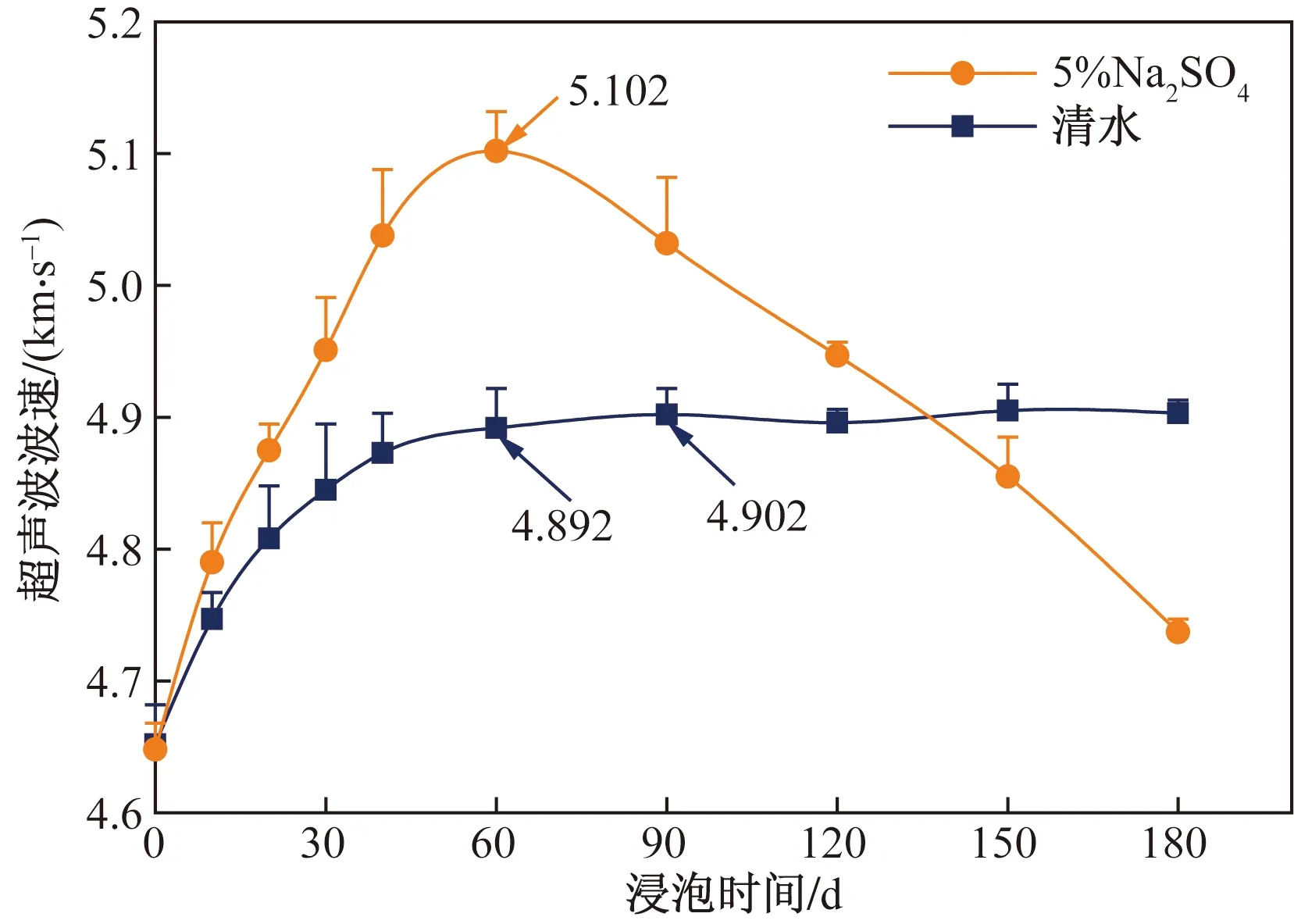

2.3 混凝土超聲波聲速值經時變化規律

圖4為不同齡期下的混凝土試件的超聲波聲速值。Vw和Vc分別是清水和Na2SO4溶液中混凝土試件超聲波聲速平均值。標準差的波動范圍在0.1內,遠小于平均值,表明數據相對穩定可靠。

圖4 混凝土在不同齡期下的超聲波聲速值Fig.4 Ultrasonic velocity of concrete at different ages

從圖4可以看出,混凝土試件在第一階段(前40 d)的超聲波聲速值隨水中浸泡時間的增加而增大。在水中浸泡時間超過40 d時,超聲波聲速度值逐漸穩定在4.90 km/s左右。根據超聲波聲速值與混凝土密度關系[15]可知,由于水泥的水化作用,浸泡在水中的混凝土樣品經歷了一個密實的過程。然而,浸泡在Na2SO4溶液中的混凝土樣品的超聲波聲速值在早期迅速增加,在60 d時達到5.102 km/s的峰值,與浸泡在清水中的混凝土樣品相比,浸泡在Na2SO4溶液中的超聲波聲速峰值增加了4.08%。這是由于水泥水化作用與微孔隙中生成的鈣礬石等共同作用,使得浸泡在Na2SO4溶液中的混凝土試件聲速值比清水組有所提高。混凝土試件在Na2SO4溶液浸泡90 d后,超聲波聲速值開始下降。150 d后,超聲波聲度值低于浸泡在清水組的超聲波聲度值。隨著浸泡時間的增加,下降趨勢越來越明顯。混凝土超聲波速度值的變化規律與孔隙率的變化規律呈負相關性。

3 混凝土分層腐蝕模型的建立

根據硫酸根離子的腐蝕深度,將腐蝕混凝土分為未腐蝕層和腐蝕層,結合混凝土試件尺寸、清水組混凝土超聲波聲速值、硫酸鈉溶液中混凝土超聲波聲速值等參數,建立了混凝土分層腐蝕模型,用于研究硫酸鹽侵蝕下混凝土的腐蝕機理。

3.1 硫酸根離子擴散系數D和腐蝕深度h的計算

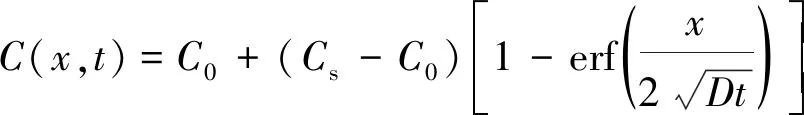

當混凝土受侵蝕表面硫酸根離子濃度為恒定值時,t時刻距表面深度x處的硫酸根離子濃度C(x,t)計算公式為

(1)

式(1)中:C0為混凝土內初始硫酸根離子質量濃度,%;Cs為混凝土表面硫酸根離子質量濃度,%;erf(·)為高斯誤差函數。

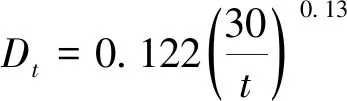

由圖3可知C0=0.3,Cs=1.5,根據式(1)和圖3數據可得:t=30 d時,D30=0.122 mm2/d。由式(1)令C(x,30)=0.3,可得30 d時的硫酸根離子腐蝕深度為9.21 mm。

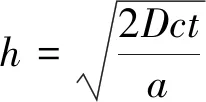

硫酸根離子腐蝕深度[16]為

(2)

式(2)中:h為硫酸根離子的腐蝕深度;c為環境中硫酸根離子質量濃度;a混凝土單位體積內結合的硫酸根離子質量濃度。

由c=0.05、t=30 d、D=0.122 mm2/d、h=9.21 mm,根據式(2)得a=4.315×10-3。

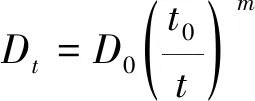

在硫酸根離子擴散過程中,考慮到混凝土本身的不斷水化和硫酸根離子在混凝土內部產生復雜的物理化學作用,使得混凝土內部孔隙不斷被填充、孔隙結構不斷變化,引起混凝土密實性的改變,使得硫酸根離子擴散系數發生改變,因此,采用時變性系數進行修正,即

(3)

式(3)中:Dt為t時刻硫酸根離子的擴散系數;D0為t0時刻硫酸根離子的擴散系數;m為時變性系數,其值總小于1。

取t0=30 d,則D0=0.122 mm2/d,當t=120 d時,D120=0.099 mm2/d,由式(3)可得m=0.13,即

(4)

由式(2)和式(4)可以得到硫酸根離子腐蝕深度h隨時間t的變化,如圖5所示。

圖5 硫酸根離子腐蝕深度隨時間的變化Fig.5 Variation of sulfate ion corrosion depth with time

3.2 基于硫酸根離子腐蝕深度的混凝土分層腐蝕模型的建立

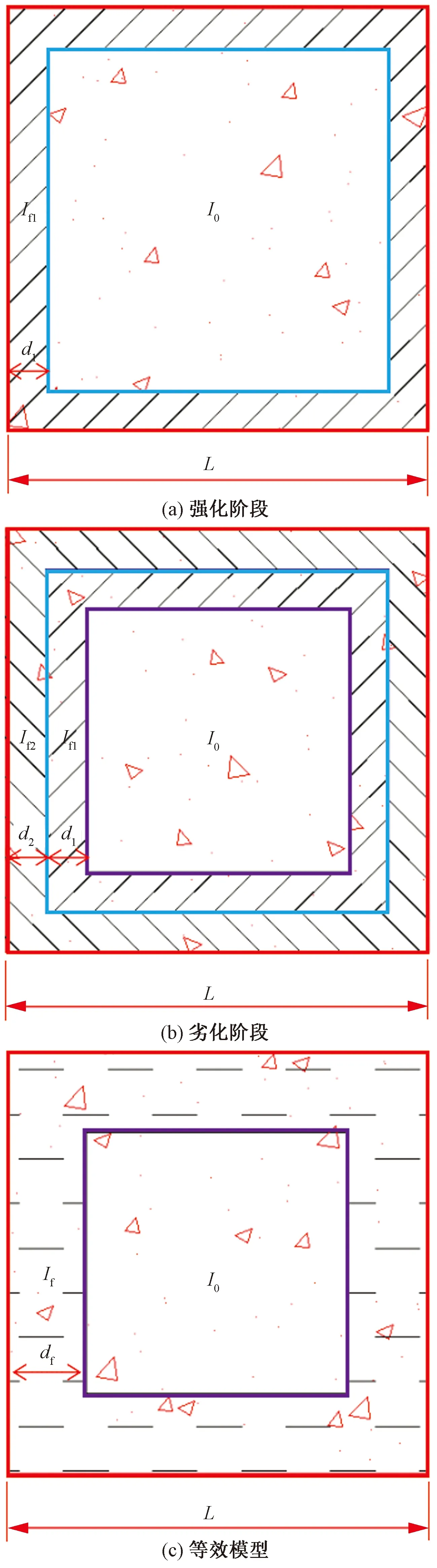

硫酸鹽環境下,混凝土由表及里逐漸腐蝕,導致混凝土腐蝕區厚度逐漸增加。混凝土腐蝕區的密實度與混凝土未腐蝕區相比發生顯著變化,為了得到混凝土腐蝕區超聲波聲速值和抗壓強度值,做出以下基本假定。

(1)微孔隙、微裂紋等初始缺陷均勻分布于混凝土基體內,材料宏觀上表現為各向同性。

(3)將混凝土分為未腐蝕區I0、腐蝕區If(膨脹密實區If1、膨脹開裂區If2),為便于計算,各區域內混凝土材料宏觀上視為各相同性。

圖6 混凝土腐蝕過程示意圖Fig.6 Schematic diagram of concrete corrosion process

以一個邊長為L的混凝土立方體試樣為例,在水泥水化硬化初期,硫酸根離子最先進入混凝土表層,與水泥水化產物發生化學反應,生成鈣礬石、石膏等膨脹性產物,填充了混凝土表層區域的孔隙結構,增大其密實程度,這個階段稱為混凝土的強化階段[圖6(a)],相應區域為膨脹密實區If1,膨脹密實區腐蝕層厚度d1;隨著時間的增加,硫酸根離子的腐蝕深度逐漸增加,混凝土的密實區逐漸向內部偏移,而最初的表層密實區則隨著膨脹性產物的增加逐漸產生膨脹應力引起微孔隙膨脹性開裂,產生微裂紋,降低了表層的密實程度,逐漸進入劣化階段[圖6(b)],相應區域變為膨脹密實區If1和膨脹開裂區If2,膨脹開裂區腐蝕層厚度d2;為便于理論計算,將硫酸鹽腐蝕下的混凝土劃分為腐蝕區和未腐蝕區[圖6(c)],其中混凝土的腐蝕區在強化階段只有膨脹密實區,即If=If1,到了劣化階段為膨脹密實區和膨脹開裂區,即If=If1+If2,腐蝕層厚度df=d1+d2。

根據圖6受腐蝕混凝土的理論模型,超聲波經過受腐蝕混凝土的時間為

T=T0+Tf

(5)

式(5)中:T、T0、Tf分別為超聲波經過混凝土整體、未腐蝕區域和腐蝕區域的時間。

混凝土內硫酸根離子的化學反應速率遠大于擴散速率,硫酸根離子的腐蝕深度可以作為一種有效的參數來評估腐蝕混凝土的力學性能[16-17],因此,腐蝕層厚度df計算公式為

df=h

(6)

式(6)中:df為混凝土腐蝕層的厚度;h為硫酸根離子的腐蝕深度。

外部硫酸鹽腐蝕下混凝土未腐蝕區的超聲波聲速值V0等于相同浸泡時間下清水組混凝土的超聲波聲速值Vw,即

V0=Vw

(7)

式(7)中:V0和Vw分別為外部硫酸鹽腐蝕下混凝土未腐蝕區域和清水組混凝土的超聲波聲速值。

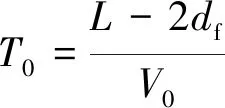

超聲波經過混凝土未腐蝕區所用時間T0為

(8)

式(8)中:t0為超聲波經過混凝土未腐蝕區所用時間;L為混凝土立方體試件的長度。

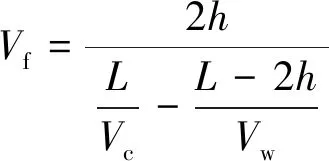

聯立式(5)~式(8)可求得腐蝕區混凝土的超聲波聲速值Vf為

(9)

式(9)中:Vf、Vc分別為外硫酸鹽腐蝕下混凝土腐蝕區域和整體的聲速值。

由于外部硫酸鹽腐蝕引起的腐蝕區混凝土超聲波聲速變化值VS為

VS=Vf-Vw

(10)

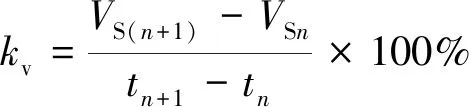

為描述外部硫酸鹽腐蝕下混凝土腐蝕區聲速值變化快慢情況,定義密實速率系數kv為

(11)

式中:kv為混凝土腐蝕區密實速率系數;VS(n+1)、VSn分別為tn+1、tn時刻外部硫酸鹽腐蝕引起的腐蝕區混凝土超聲波聲速變化值。

3.3 基于分層腐蝕模型對混凝土腐蝕機理分析

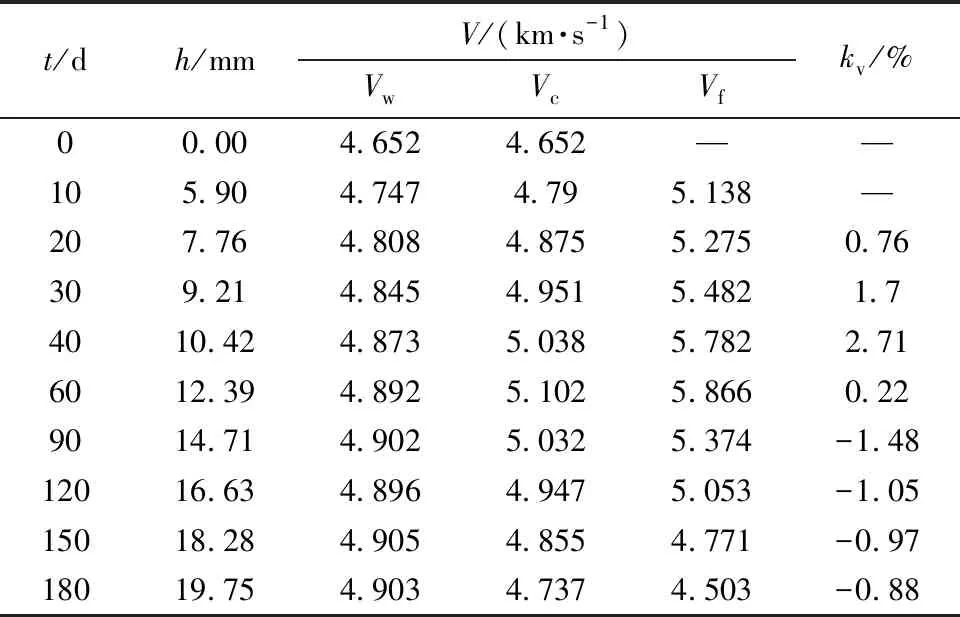

根據圖3和圖4中超聲波聲速值和硫酸根離子腐蝕深度值,可通過式(9)和式(11)計算得到:外部硫酸鹽腐蝕下混凝土腐蝕區的超聲波聲速值Vf和密實速率系數kv,結果如表2所示。

表2 混凝土腐蝕區的超聲波聲速值Vf和密實速率系數kvTable 2 Ultrasonic velocity value Vfand compaction rate coefficient kvin concrete corrosion area

由表2可知,在5%硫酸鈉腐蝕下,混凝土腐蝕區的超聲波聲速值Vf經歷了一個先增大后降低的過程,并且在60 d時達到了最大值5.866 km/s。觀察kv的變化規律可以發現,前40 d混凝土腐蝕區的kv不斷增加,說明混凝土腐蝕區的超聲波聲速值不斷增加,且增加的速度不斷增大,說明此階段為混凝土的強化階段,混凝土腐蝕區域只發生在膨脹密實區。在60 d時混凝土腐蝕區的kv為正值,但相比于40 d時明顯降低,表明腐蝕區混凝土的超聲波聲速值仍在增加,但增加的速度降低了,此時出現了膨脹開裂區,混凝土腐蝕區為膨脹密實區和膨脹開裂區的疊加;腐蝕90 d之后,密實速率系數kv出現了負值,表明由膨脹開裂區引起混凝土的損傷劣化起到了主導作用。

4 結論

測定了硫酸鈉溶液腐蝕后混凝土的孔隙率、硫酸根離子分布和超聲波聲速值等,建立了混凝土分層腐蝕理論計算模型,提出了密實速率系數來評價混凝土在外部硫酸鹽腐蝕下的損傷劣化過程,得出如下結論。

(1)清水養護的混凝土超聲波聲速值經歷了先增大后逐漸趨于定值的過程;在硫酸鈉溶液腐蝕下的混凝土的超聲波聲速值經歷了先增大后減小的過程。

(2)混凝土的超聲波聲速值變化規律與孔隙率經時變化規律呈明顯的負相關性,表明了混凝土微觀孔隙結構密實性變化是引起宏觀性能變化的主要原因。

(3)硫酸鹽腐蝕下,前40 d混凝土腐蝕區域只發生在膨脹密實區,60 d后混凝土腐蝕區為膨脹密實區和膨脹開裂區的疊加,90 d之后由膨脹開裂區引起混凝土的損傷劣化起到了主導作用。