實用化壁面切應力測量技術的綜述與展望

高 南,劉玄鶴

(大連航華科技有限公司,大連 116024)

0 引言

摩擦阻力(簡稱摩阻)占民航飛行器總阻力的50% 以上[1],占潛航器總阻力的60%以上[2]。減小摩阻可降低交通工具能耗并提高運載工具性能。壁面切應力 τw的 分布情況決定了摩阻R的大小[3]:

其中:A代 表受摩擦的壁面,x為來流或物體運動方向,n指 壁面局部法線方向。測量局部 τw并減小其幅值具有重要的實際意義。另外,壁面切應力還是研究湍流邊界層的重要參數之一。湍流邊界層底層(y+?5)內速度分布滿足[4]:

其中,υ為流體的運動黏性系數,摩擦速度uτ為:

獲得準確的壁面切應力是研究湍流邊界層發展規律的前提。可靠、方便地進行壁面切應力測量是推動湍流研究的重要技術基礎。

已有若干經典綜述文章對實驗室環境下的壁面切應力 τw測量方法進行了詳細介紹,例如早期的Winter[5]、Hanratty 與Campbell[6]、Haritonidis[7]、L?fdahl 與Gad-el-Hak[8],以及近年來出現的Naughton與Sheplak[9]、Kornilov 等[10]、Klewicki 等[11]、Kasagi等[12]、Vinuesa 與?rlü[13]、?rlü 與Vinuesa[14],等等。其中,Haritonidis[7]、L?fdahl 與Gad-el-Hak[8]、Naughton 與Sheplak[9]、Vinuesa 與?rlü[13]詳細綜述了多種測量方法的基本原理及發展歷程;Kasagi 等[12]介紹了利用MEMS 傳感器測量壁面切應力并進行帶反饋的流動控制技術;Kornilov 等[10]圍繞有壓強梯度條件下的壁面切應力測量技術進行綜述;?rlü與Vinuesa[14]則綜述了動態壁面切應力測量技術。

通常認為,τw測 量方法主要包括直接測量和間接測量兩種(見圖1,圖片部分參考文獻[15],圖中編號為本文中對應的章節號)。直接測量方法利用浮子等應力敏感單元的位移或形變等進行測量,間接測量方法則利用近壁流動相似性原理開展測量。間接方法更為普遍,它包括根據速度分布推算壁面切應力的速度分布法、利用單色光干涉方法測量壁面油膜厚度變化進而推算壁面切應力的油膜法和利用潛于壁面黏性底層內的全壓管(即普萊斯頓管)等。這些方法在使用中都存在局限性,正如Naughton 等[9]指出的:每種方法都存在不足。所以目前還沒有一種標準的、可靠的、能夠明確測量誤差的商用儀器來測量壁面切應力,也少有傳感器在運載工具實際運行中得到令人信服的測量結果。

圖1 壁面切應力測量技術分類Fig.1 Summary of current available wall-shear-stress measurement techniques

基于微機電技術(micro-electro-mechanical system,MEMS)發展的微型傳感器技術因其易于布設、價格合理、對流場干擾小等優點,被認為是一個很有潛力的發展方向[7]。在微機電技術中,微型天平與微型熱膜傳感器的發展尤為迅速。但這些傳感器也存在限制其應用的缺點,例如:微型天平易受附著物污染,難于清理;熱膜傳感器產生的大部分熱量以導熱的形式通過基底傳走,標定結果不確定等。這些技術雖然有潛力,但距離實用化仍有很大距離。本文圍繞“實用化”這一主題,對現有測量方法進行綜述:介紹在實際運載工具上的應用案例,分析優缺點,評估發展潛力。文章重點介紹了近期快速發展的雙層壁面熱膜“免標定”測量技術,該技術解決了熱膜傳感器的熱損失問題,加快了實用化進程。

1 直接測量方法

1.1 平板天平

最常見的局部壁面切應力直接測量法是測力天平法。關于該方法的早期研究可見綜述文章[5,16]。使用天平法測量壁面切應力時需將待測位置壁面的一部分替換為測量平板(浮子結構),測量平板表面與周圍壁面相切,并被彈性元件固定。在摩阻的作用下,該彈性元件出現微小形變,進而形成電信號輸出。Walsh 及同事[17-18]利用一個安裝在風洞實驗段底板上的氣浮平板摩阻天平研究了微槽道減阻;Bechert 等[19-20]則對類似鯊魚皮的三維微小粗糙元結構對摩阻的影響開展了實驗研究。研究發現增加平板面積可獲得較高的摩阻分辨率。Krishna 等[21]使用一個3 m 長、1 m 寬的平板獲得了0.005 Pa 的測量精度;Cheng 等[22]利用杠桿機構對摩阻進行放大,實現了約為0.004 Pa 的壁面切應力分辨率。

壓強變化、振動、加速度及過大的杠桿比例可能對測量形成不利影響。為了降低不利靈敏度(crossaxis sensitivity)的影響,Ferreira 等[23]利用兩個應變式傳感器替代四懸臂中的兩個,且引入俯仰角度傳感器去降低壓強變化產生的影響。這些措施在一定程度上提升了測量精度。

摩阻天平也被用在可壓縮流動測量中。Chadwick等[24]利用在NASA Langley 超聲速風洞內的一個豎直懸臂來測量壁面切應力。懸臂內通冷卻水,以滿足高溫氣體測量需求(馬赫數3.3,總溫2 200 K)。懸臂最大形變在2.5 μm 以內,形變由貼在表面的應變片測量,精度為測量值的10%~15%。Bowersox 等[25]在馬赫數2.8 條件下的路德維希管(Ludwig tube tunnel)中,使用應變片測量一個直徑4.6 mm 的測量平面所受到的摩阻。他們提出該技術測量范圍為100~10 000 Pa,并可實現10 kHz 的動態測量。

利用平板作為敏感單元的壁面切應力天平主要在實驗室內使用,很難直接擴展至飛機、潛艇等運載工具。因為,首先天平法便利性不足:第一,運載工具通常無法將大面積外殼替換成天平敏感單元;第二,天平測量結果受重力方向影響,并且無法實現曲面壁面切應力測量;第三,作為敏感單元的平板面積難以選擇,如果面積過大將降低測量的空間分辨率,如果面積過小則因受力小而降低了摩阻分辨率;第四,天平法易受振動等因素干擾,尤其是外激振動頻率與敏感單元固有頻率相似時,測量結果完全不可靠。其次,受限于安裝時表面對準的精度,浮子敏感單元的邊緣與壁面之間會有一定間隙,浮子與壁面也會有不共面的問題。這些都將影響測量結果。

1.2 微型天平

大型平板可以提高壁面切應力測量分辨率,但卻無法獲得合理的空間分辨率。為了提高空間分辨率,出現了將測量平面縮小化的趨勢。近年來,科學家利用現代微機電加工技術,通過沉降、刻蝕等工藝制做出特征尺度小于1 mm(甚至0.1 mm)的微小敏感單元[26-29]。這些單元通過懸臂梁等結構與壁面相連,在壁面切應力作用下,懸臂出現形變。該形變可通過電容、壓電及光電等技術進行精確測量。因為具有發展潛力,該技術在國外已經促生IC2[30]、Lenterra[31]等多家初創公司。我國科學家也開發了一系列微型天平。丁光輝等[32]對自研天平在壁面切應力為69 Pa 的條件下進行了靜態和動態標定,發現傳感器非線性度小于測量值的1.6%,其固有頻率超過6 600 Hz。

隨著測量面積的減小,微型天平的壁面切應力測量分辨率也大大降低。Schmidt 等[28]構建了一個0.5 mm×0.5 mm 的測量平面,并通過四掛點懸掛系統安置測量平面(圖2)。該懸臂的彈性系數約為0.03 nN/mm,壁面切應力作用下的形變量約為7.5 nm/Pa,非常微小。他們將測量平面作為電容器的一部分,通過放大電容信號獲得形變信息從而實現壁面切應力的測量。但該方法靈敏度非常低,約470 μV/Pa。為了提高測量靈敏度,Hyman 等[33]利用放大器放大了信號,實現了1.02 V/Pa 的靈敏度。但是,單純的放大信號無法提高信噪比。Zhe 等[29]則采用了單懸臂的測量方案,懸臂彈性系數為100 mN/mm,實現了337 mV/Pa的靈敏度,比Schmidt 等[28]的結果提高了近3 個數量級。

圖2 利用四個張力臂的微型MEMS 天平原理示意圖Fig.2 Schematic of a MEMS shear stress balance with a 4-tether suspended floating element

除了電容法測量形變以外,Shajii 等[34]利用單晶硅的壓阻效應進行測量。他們將單晶硅附著于四支懸臂之上,并通過連接形成電橋。當懸臂發生形變之后,電橋輸出的電壓發生變化。Kong 等[35]則利用壓電材料硅片與微型柱體相配合,通過測量微型柱體受到的力來測量壁面切應力。盡管出現了多種其他測量方案,電容法依然是微型天平測量的主流手段。

因為敏感單元輕小,MEMS 微型天平受姿態及振動的干擾小。但是微型天平對壓力、溫度等參數有一定的不利靈敏度:壓力及溫度變化會使天平產生形變,改變電極之間的距離,使傳感器輸出發生漂移,并使標定結果失效。為了解決這些問題,Mills 等[36]開發了測量平板兩側設有木梳狀延展物(被稱為梳狀手指)的微型天平。當浮動元件在壁面切應力的作用下沿流向偏移時,一組手指之間的間隙縮小,而另一組的間隙變寬。該設計降低了對壁面切應力以外其他參數的靈敏度,同時增加了對切應力的整體靈敏度。另外,Mills 等[37]在放大電路中引入溫度補償電路,降低了溫度變化的影響,補償后的溫度敏感系數降為原來的1/30。

MEMS 微型天平具有諸多優點,但傳感器的封裝問題一直是一個挑戰。異物附著會嚴重影響MEMS天平的測量:灰粒聚集會改變天平結構,影響電極之間的相對位置變化。灰粒進入電極之間的空隙后難以清除。清除過程會改變空隙大小,使得標定結果失效。嚴重情況下甚至會損壞懸掛系統,使天平失效。

另外,天平的設計也影響其動態響應特征。屠恒章等[38]開發了多個MEMS 微型天平,并開展了系列驗證工作。他們發現,在低速條件下,時均壁面切應力測量結果可靠,但天平對不同頻率的動態信號響應不一致(例如,傳感器在80 Hz 的響應幅度為100 Hz的10 倍以上)。他們還發現,MEMS 天平存在強度問題,無法承受高速流動(例如,無法可靠地在馬赫數0.7 以上流場內工作)。

2 間接測量方法

2.1 近壁速度測量

2.1.1 速度分布測量

壁面切應力與壁面速度分布有直接的關系:

圖3 壁面速度測量法示意圖Fig.3 Schematics of near-wall velocity profile mesurement

使用裝備顯微鏡頭的PIV 方法進行近壁區速度測量的效果明顯優于其他測速方法。科學家通過顯微鏡放大壁面流場,獲得精細解析的近壁區流動照片,進而解析壁面速度分布[43-49]。壁面噴涂羅丹明熒光劑并濾掉其反射的紅光后,壁面反射引起的光污染問題也得到了明顯緩解[50]。但是,因為系統較大且調試復雜,PIV 方法被局限在實驗室內,無法在飛行器等實際運載工具中得到應用。

相對于解析近壁區速度分布,非近壁區速度分布更容易獲得。Clauser[51]提出利用對數區(3 5 ≤y+≤350)速度分布特征

來擬合非近壁區速度測量結果,從而獲得壁面切應力。該式中卡門常數 κ 與 B的值分別為0.41 與5.0。該方法在實踐中得到了應用。Brockie 與Baker[52]在風洞中的火車模型上使用全壓管測量近側壁速度分布。全壓管的位置處于邊界層對數區內。Dunker[53]利用安裝在一架Dornier Do228 通航飛機機身上的可移動全壓管測量了不同飛行速度下(60~100 m/s)的邊界層速度分布,其中最近壁位置為y+≈650,其根據Clauser 方法擬合出測量點的壁面切應力為4.8~14.7 Pa。

Clauser 方法假設對數區速度分布公式中的卡門常數為定值。Wei 等[54]分析了不同文獻中的數據,指出卡門常數 κ 與 B有可能隨雷諾數發生一定程度變化,所以Clauser 方法的理論基礎不可靠。除此之外,該方法需要多點測量,需要消耗大量時間,方便性不足。因此該方法難以在實際運載工具上得到推廣。

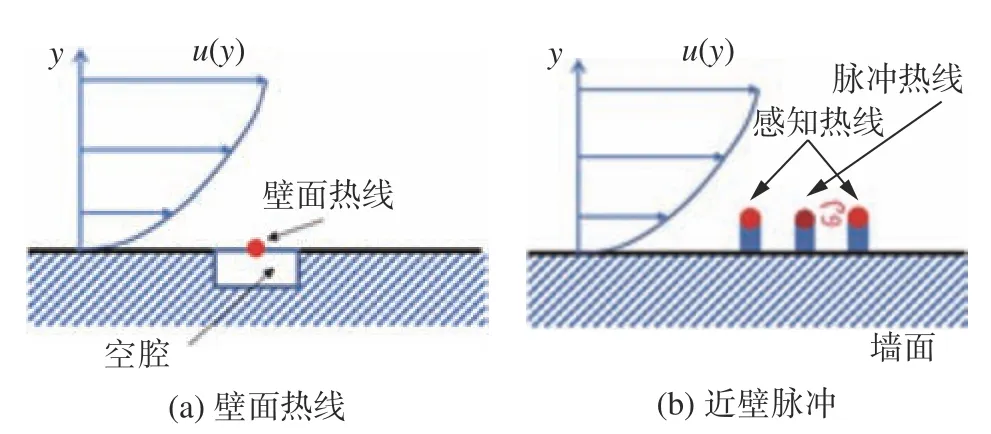

2.1.2 墻面熱線與脈沖熱線

除將熱線靠近壁面進行速度測量外,還可以將其固定在墻面附近。敏感單元可與墻面齊平(flushmounted hot-wire)或者略高于墻面(elevated hot-wire)。當熱線與墻面齊平時,其下方通常設有一個空腔以避免熱線直接與壁面接觸[55-56](見圖4a)。除空腔外,熱線也可被安置在一個展向狹縫中[57]。Fernholz 等[58]的綜述(第2.3 節)對壁面熱線法進行了詳細介紹,本文僅做簡單歸納。壁面熱線的最大優點是其動態響應可達10 kHz。利用這一特點,Alfredsson 等[59]使用壁面熱線開展湍流邊界層切應力脈動強度研究。他們發現壁面切應力的標準差約為時均切應力的40%。切應力信號的偏度(三階中心距,skewness,S)與峰度(四階中心距,kurtosis,K)分別為1.0 與4.8。他們認為高峰度值(遠大于3.0)與邊界層近壁區的猝發事件有關。

圖4 壁面熱線及近壁脈沖熱線示意圖Fig.4 Schematics of wall hotwire and pulsed wire

壁面熱線法的缺點也很明顯:當熱線探頭距離壁面很近時,壁面會吸熱并對熱線的測量結果造成明顯影響,影響的大小與壁面的溫度及導熱率有關。另外,壁面熱線的標定也存在問題。Fernholz 等[58]指出近壁區切應力脈動強度很大(約為時均切應力的40%),在該處對熱線進行標定會造成額外的系統誤差,大小約為測量值的4%。

為了降低壁面傳熱對敏感度的影響,科學家發展了脈沖熱線(wall pulsed wire 或稱thermal tuft)測量法[42,60-62]。該方法利用兩支或三支平行布置的熱線探頭進行測量,下稱雙絲與三絲方案。雙絲方案中,上游熱線探頭通入方波電信號周期性加熱探頭,形成熱尾流,下游探頭撲捉熱尾流信息。通過對比加熱信號與尾流信號的時間差確定近壁速度,進而推算壁面切應力大小。三絲方案中,中間熱線為熱流脈沖發生器,其他兩支探頭感知熱尾流,以測量切應力大小及正負方向(見圖4b)。脈沖熱線法對壁面換熱不敏感,但其系統復雜且易破損,近年來使用該方法的研究很少。

2.2 近壁壓強測量

2.2.1 全壓測量

一支迎著來流方向安置于壁面的全壓管可估測近壁區法向速度梯度大小(見圖5)。Preston 假設全壓管完全浸沒于邊界層對數層以內,這樣所得全壓與本地靜壓之差 ΔP與近壁法向速度梯度 ?u/?y|y=0直接相關。這樣的全壓管通常被稱為普萊斯頓(Preston)管。Patel[63]通過實驗方法提出了壓差與近壁法向速度梯度的關系式。Patel 測量了在不同直徑管道流動內及平板湍流邊界層內、不同雷諾數條件下的實際壁面切應力 τw與測量壓差 ΔP。無量綱后的壁面切應力(τwd2/ρv2)隨無量綱壓差(ΔPd2/ρv2)的變化規律展現出三個不同區域。Patel 分別為不同區域提出了相應的經驗公式。另外,Patel 還指出Preston 管在流場出現非零壓強梯度的時候可能會出現較大誤差,尤其是順差梯度時管徑尺寸相對邊界層厚度更大。他試圖將壓強梯度作為參數引入去歸一化數據,但沒有成功。

圖5 Preston 管工作原理示意圖Fig.5 Schematics of a Preston tube

Patel[63]的Preston 管擬合結果包含三個公式,使用起來不太方便。為了提高使用的便利性,Bechert根據零壓梯度邊界層Preston 管測量結果提出了單公式方法[64],該方法得到了廣泛的應用。雖然便利性增加了,但該方法的準確性卻下降了:因為Bechert 方法要求測壓管必須完全浸沒于邊界層對數層內,所以壁面切應力解算結果對管徑更為敏感。Sutardi 與Ching[65]對比了利用不同外徑的五個測壓管獲得的測量結果。他們發現當外徑從1.46 mm 增加到5.54 mm后,利用Patel 方法解算結果變化了8%,而Bechert方法則變化了18%。

因其便利性,Preston 管在實用化測量中得到應用。Brockie 與Baker[52]利用Preston 管測量了前后兩節火車車廂側壁的壁面切應力分布,并將實驗結果與利用Clauser 方法的結果進行了對比。他們發現兩種方法在后車廂表面的測量結果符合較好,在前車廂符合不好。他們認為Preston 管的測量結果更可靠,而Clauser 方法在邊界層分離/再附后不可信。

Preston 管的使用非常方便[66],但因有最小管徑限制,該方法僅適用于低壁面切應力流場。第一,高切應力流場中,則可能因為管徑過大而出現較大測量誤差。第二,Preston 管需對準切應力方向,當切應力方向發生改變后,測量會出現偏差。第三,Preston 管在使用過程中易被水、塵等異物阻塞,阻塞后難以修復。第四,因Preston 管導管通常較長,所以無法實現動態測量。因為這些缺點,Preston 管在工程實踐中難以得到推廣。

2.2.2 壓差測量

科學家發現布置于邊界層黏性底層內的微型障礙物(sublayer fence)前后的靜壓差與壁面切應力有關,并利用這一原理發展了壁面障礙物測量法[67-69]。該方法利用一個高度小于y+=5的矩形障礙物及兩個靜壓孔組成(見圖6a)。該方法可識別壁面切應力方向,且結構比脈沖熱線更可靠。Dengel 等[42]對比了脈沖熱線、Preston 管與微型障礙物的在湍流邊界層內的測量結果,發現三種測量技術在逆壓梯度邊界層內的測量結果符合良好,但Preston 管在順壓梯度邊界層內的測量結果與其他兩種方法的結果偏差較大。Ruderich 與Fernholz[70]對比了三種方法在分離/再附流動中回流區中的測量結果,發現脈沖熱線與微型障礙物的測量結果都可靠,而Preston 管則不可用。他們認為回流區內的近壁速度曲線不符合一般湍流邊界層的對數率特征,所以Preston 管失效。

除了利用壓差測量微型障礙物所在位置的壁面切應力,科學家還發展了檢測障礙物形變來獲得切應力的方法(見圖6b)。Schiffer 等[71]及Savelsberg 等[72]利用惠斯通電橋測量貼在障礙物上的壓敏電阻阻值變化。障礙物的高度可精密調節。與微型平板天平相比,迎著壁面切應力方向放置的障礙物受到的力更大,所以該傳感器的靈敏度更高且動態性能更好。但是基于微型障礙物的測量方法在使用過程中易被水、塵等異物阻塞,阻塞后難以修復。另外,安裝傳感器需要對測量表面進行加工,破壞了原有表面。

圖6 基于壓差原理與基于形變原理的障礙物測量法示意圖Fig.6 Schematics of sublayer fence methods based on pressure difference and deformation measurements

2.3 基于圖像的測量方法

圖像法是利用壁面附著物形態變化來獲取切壁面應力矢量的方法。常見的基于視覺測量的方法包括液晶法、微型柱體法與油膜法。圖像法的最主要優點是不需要為傳感器布線。如果壁面附著物足夠小,可忽略其對流場的干擾。因此,圖像法在實驗室環境下具有很好的便利性。

2.3.1 液晶法

液晶法利用壁面液晶涂層在壁面切應力作用下極性變化所引起的反射光色變進行測量。該方法的優點是全場測量(通過拍攝壁面圖像可以獲得全場壁面切應力分布)。另外,液晶對壁面切應力的響應時間較快,通常小于1 ms[73],因此可開展動態研究。我國Zhao[74]利用該方法開展了一系列近壁高速射流研究。

液晶法使用流程復雜,涉及到液晶材料制備、噴涂、標定等過程。另外,實驗過程中對壁面的光照圖像采集等技術要求很高。近期利用液晶法開展研究的論文較少,場景都限于實驗室內。考慮到該方法的實用性限制,本文不做詳述。

2.3.2 微柱法

微型柱體法(micro-pillar)是一種新興的視覺化的定量壁面切應力測量法。亞琛工大研究組[75-76]及后來者[76-77]利用MEMS 微加工技術在壁面制成微型柱體“森林”,柱體頂端浸沒在湍流邊界層黏性底層以內。該技術原理與2.2.2 節中描述的基于形變的微型障礙物測量技術相似:在壁面切應力的作用下,微柱發生形變,形變的大小與壁面切應力大小存在對應關系。微柱形變量通過高速相機拍攝并被解析。經過標定后,微柱形變圖像可以被用來測量全場壁面切應力矢量。他們還發現微柱可以測量動態切應力變化。微柱的材料和幾何尺寸決定了其動態切應力響應時間以及圖像測量精度。他們得到的高300 μm、直徑2 μm 的聚二甲基硅氧烷(PDMS)微柱在水中測量頻響可達3 kHz,靈敏度約為0.1 mm/Pa[78]。

微柱法存在若干問題。首先,長期的振蕩運動會造成微柱結構疲勞及損壞。設計者難以在結構壽命與測量靈敏度之間進行權衡。第二,空氣中或水中的異物會在微柱上形成堆積,嚴重改變其力學特性,使標定失效。水下實驗中水會產生一定量的氣泡附著在微柱中,影響測量。最后,該方法標定復雜,技術門檻高,現階段難以在潛航器及飛行器表面布設。

2.3.3 油膜干涉法

油膜法通過測量壁面上附著的油層厚度變化來推算壁面切應力,是一種典型的間接方法。實驗中使用的油通常是無色透明的道康寧硅油。油膜的運動受到壁面切應力、重力、壓強梯度、壁面曲線、油的黏性以及油膜的表面張力影響,其中切應力是決定性因素[79]。油層沿切應力方向運動,油層厚度在壁面切應力的作用下逐漸變薄。描述油膜厚度與壁面切應力等因素關系的方程見Brown 與Naughton 的文獻[80]。

油膜法測量原理、技術特點、使用方法及誤差分析等細節見文獻[81-82]。油膜厚度的測量原理基于等厚干涉:從油膜表面反射的單色光,與穿過油膜上表面并從壁面反射的光發生干涉現象,通過觀測干涉條紋可確定壁面油膜厚度分布。研究發現,如果初始油膜足夠厚(普通油滴厚度即可視為足夠厚),僅通過一次拍照獲取的干涉條紋就可獲得壁面切應力分布數據[83]。

相比于其他圖像方法,油膜測量有若干優點。首先,該方法直觀:除測量功能外,壁面油流還有流動顯示作用。其次,油膜測量效率高,可以同時測量多點壁面切應力,是一種準全場測量方法。最后,該方法基于圖像測量,設備資金投入相對較低。

油膜干涉法幾乎是唯一的在實際運載工具中使用過的基于圖像的測量方法。Haff 等[84]在一輛四節車廂的列車(瑞士聯邦鐵路SBB,運行速度120、160 km/h)的第一節車廂距車首19.1 m 距離的車窗上進行了測試。他們使用了黏性為50 cts 及100 cts 的兩種硅油,一臺功率為40 W 的LED 光源以及一臺配有589 nm 濾光片的CCD 攝像機作為采集設備。測量在夜間進行以降低光干擾。該實驗獲得了可靠的數據。

油膜法的局限性也很明顯。首先,低切應力條件下油膜厚度變化緩慢,無法實現有效測量。Gao 等[85-86]利用油膜法研究了一個典型分離再附流動的壁面切應力分布。他們發現再附區油膜厚度幾乎不隨時間發生改變,不會出現干涉條紋,測量方法失效。其次,油膜法測量結果受溫度影響較大。因油的黏性受溫度影響(每攝氏度變化2%),所以隨著空氣溫度變化,測量誤差逐漸加大。Naughton 與Sheplak[9]建議提前對硅油在不同溫度下的黏度進行全面的標定,并在實驗中監控溫度變化以進行補償。這些措施雖然一定程度上增加了精度,但同時也增加了方法的復雜度。另外,該方法包含涂抹油、拍攝、圖像分析等需要人工操作的流程,難以實現長時間在線測量。這些都限制了該方法的實用化應用。最后,該方法僅能測量壁面切應力時均值,無法實現動態測量。

近年來,Liu(劉天舒)及合作者對基于熒光油流的全場壁面切應力測量方法做了大量工作[87-88]。該方法通過拍攝壁面油流圖像、利用圖像計算壁面切應力分布來形成壁面流動圖譜。該方法具有很大的發展潛力,但目前為止還沒有應用到實際運載工具上,所以該方法不在本文綜述范圍內。

2.4 熱膜壁面切應力測量法

2.4.1 熱膜原理(熱與切應力的關系)

邊界層內的傳熱與動量傳遞存在類比關系,即雷諾比擬。熱膜傳感器利用這一關系,通過測量熱膜產生的熱量來確定壁面切應力。傳感器可以以膜片的形態附著在待測表面,具有很大的使用便利性。科學家對雷諾比擬問題進行過深入研究[89]。對湍流邊界層內傳熱最早建模的是Ludwieg[90]。他假設熱邊界層完全浸沒在湍流邊界層底層內,即熱邊界層內的速度分布為線性分布(見圖7)。他還假設熱邊界層內的溫度分布自相似,并通過求解動量及熱量方程得到了無量綱規律

圖7 熱膜傳感器工作原理示意圖Fig.7 Schematic of a hot-film sensor for τw measurement

這里,Reτ=uτl/υ為 雷諾數,l為熱膜長度(流向長度,短邊長度),為基于平均換熱強度的努塞爾特數,k為流體導熱系數,Pe=ReτPr為佩克萊數,Pr為流體的普朗特數。Ludwieg[90]發現比例系數的值為0.807。

在理論分析的基礎上,Ludwieg[90]還開展了實驗研究。他利用一枚置于壁面的微型電加熱器來測量傳熱與壁面切應力之間的關系。他發現加熱器熱量與切應力之間的確存在1/3 次方關系:(在多個文獻中被稱為經典的1/3 次方關系)。但是,他的實驗結果顯示出,當壁面切應力為零的時候,依然有很大的傳熱量。換言之,Ludwieg[90]發現熱膜傳感器的標定曲線為一條不通過原點的直線,存在較大幅度的截距。他們認為,截距大小與熱膜通過固體壁面的導熱損失有關。

Bellhouse 與Schultz[91]也推導了層流邊界層內熱膜傳熱量與壁面切應力之間的關系。他們假設速度與溫度分布均為線性分布,并發現熱量與壁面切應力之間依然為1/3 次方關系:

這里,ΔT為傳感器與流體之間的溫差,i2R為熱膜發熱量,A與B為常數(本文分別稱之為經典1/3 次關系中的斜率A與截距B)。他們根據實驗結果指出,式中截距B與熱損失量有關—損失越大,截距B越大。

傳熱實驗中難以避免通過壁面的導熱損失。為了克服這個困難,Ackerberg 等[92]開展了湍流邊界層內微小金屬片的傳質實驗研究。因為傳質實驗中不存在通過壁面的“質量損失”問題,所以他們利用傳質實驗結果來類比傳熱。他們采用了“極限擴散電流技術(limiting-diffusion-current technique)”,在電解液中測量金屬鎳電極的腐蝕電流來推算傳質強度。實驗結果發現截距B為零,簡介證實了B的大小與導熱損失直接相關。

熱膜傳感器結構輕小、熱惰性小、對壁面切應力變化的響應時間較短,因此具有一定的動態測量能力,但傳感器動態測量的標定是一個難題。為了考察靜態標定結果在進行動態測量時的可靠性,Bellhouse與Schultz[93]開展了理論和實驗研究。他們發現靜態標定結果可以準確測量低頻脈動,但在高頻脈動測量方面存在較大誤差,而頻率閾值則受多方因素影響。

2.4.2 熱膜傳感器及驅動電路

熱膜傳感器通常利用多晶硅、金屬鎳、金屬鉑等熱敏材料,通過薄膜蒸鍍、濺射、光刻等工藝附著在聚酰亞胺等柔性基底上,形成柔性膜片形態。相關制造工藝進展見文獻[94]。為熱膜通入電流并測量發熱量的儀器被稱為熱膜壁面切應力測量儀(文獻[95]第5.2 節)。科學家使用的測量儀主要有恒溫型[40](constant-temperature anemometry,CTA)與恒壓型[96-98](constant-voltage anemometry,CVA)兩種。本文僅對兩種測量技術的基本原理做簡要對比。

熱膜傳感器作為一枚電阻器連接在測量儀中,其電阻與工作溫度有關:在參考溫度下(Tref=20 ℃),熱膜電阻值為Rf,ref;當電流通過熱膜并將其加熱后,熱膜的電阻升高。當熱膜的工作溫度為Tf時,熱膜的工作電阻Rf為:

這里,αn為熱膜金屬的溫度電阻系數。

在熱膜測量中應用最多的是CTA 系統(圖8)。CTA 利用帶反饋的惠斯通電橋保持電位差ε=e2-e1為零。當壁面切應力發生變化時,置于電橋中的熱膜電阻Rf出現改變的趨勢,電位差 ε隨即出現相應變化趨勢:當熱膜電阻Rf小于設定值 (R1/R2)Rn時,電勢差 ε>0;電勢差經過放大以后形成更大的電流i通過反饋回路流經橋路,使熱膜升溫,其電阻Rf隨之增加。與此同時,變阻器R1、R2以 及電阻器Rn的阻值不隨電流的改變發生變化。這樣,隨著電阻Rf阻值的增加,電勢差 ε逐漸變小,電橋逐漸恢復平衡狀態,熱膜電阻也達到設定值 (R1/R2)Rn,其溫度(工作溫度)為:

圖8 恒溫熱膜測量儀器(CTA)原理示意圖Fig.8 Schematic of the constant temperature anemometry(CTA) system used for τw measurements

壁面切應力與通過熱膜的電流i(即發熱量Q=i2Rf,因為Rf保持不變)存在對應關系,該關系可以通過標定確定。因為熱膜溫度保持不變,且反饋放大器具有極高的響應頻率(~500 kHz),CTA 系統對流速變化響應很快,經良好配平的CTA 能測量200 kHz以上頻率的流速變化。

相比于成熟的CTA 技術,CVA 技術出現較晚。一個典型的CVA 系統原理如圖9 所示。反饋電路中放大器保持電位差 ε=e2-e1為 零,電勢e1與電源電壓Vw保持相同。流經熱膜的電流為:

圖9 恒壓熱膜測量儀器(CVA)原理示意圖Fig.9 Schematic of the constant voltage anemometry(CVA) system used for τw measurements

這里,RL為導線電阻。當壁面切應力發生變化導致熱膜溫度發生變化后,熱膜阻值Rf隨之發生改變,進而系統輸出電壓Vs也 發生改變。輸出信號Vs與壁面切應力存在對應關系。

Comte-Bellot 與Sarma[98]對CVA 的技術特點進行了詳細的考察,并與CTA 的特點進行了對比,指出:CVA 系統受電磁干擾較小;對質量流量更為敏感(密度與速度乘積);可在實驗過程中調整過熱比。以上這三個特點使CVA 更適合測量可壓縮流動。另外,他們還指出,CVA 模式下熱膜的動態響應可以用簡單的傳遞函數來描述,所以可通過軟件和/或硬件對傳感器在高頻段的響應進行補償。補償后,系統測量帶寬可達470 kHz,大大超過CTA。但是,CVA 使用中涉及到傳感器的溫變,因為傳感器的熱惰性(尤其是其附著的基底、墻面的熱惰性),其動態響應是一個復雜問題。關于Comte-Bellot 與Sarma 使用的補償模型的合理性、魯棒性(普適性)未見來自其他研究組的廣泛深入研究。

2.4.3 熱膜傳感器的應用

因為使用方便,熱膜傳感器在科研中得到了大量應用。這其中,少部分研究使用了標定后的傳感器進行定量測量,更多的研究使用未經標定的傳感器,僅利用測量儀輸出的原始電壓信號來研究流場狀態。本小節僅介紹后者。熱膜的標定技術及標定的問題將在下一小節(2.4.4)進行討論。

2.4.3.1 翼型表面邊界層轉捩

因為出現了大尺度湍流結構,邊界層轉捩前后壁面的換熱強度不同,因此形成的測量儀輸出信號形態、強度都不一樣。通過觀察測量儀輸出的電壓信號的均方根、高階矩等統計參數,可以判斷轉捩位置。Haghiri 等[99]在一個弦長c為0.2 m 的NASA SC0410翼型表面距離前緣-0.135c(下表面)到0.775c(上表面)位置布設了18 個Senflex 92071 熱膜傳感器,并使用Dantec CTA 進行測量。實驗風速為馬赫數 0.25~0.85。實驗發現,在低速條件下,觀察傳感器輸出電壓信號峰值可以確定轉捩過程的發展:湍斑剛剛出現時傳感器信號中有散布的峰值;湍斑增大后信號遍布尖刺型正峰值;而轉捩區的信號則出現明顯的正負峰值,且信號均值增大(對應傳熱強度增大);轉捩區下游充分發展的湍流區信號峰值減小且信號均值比轉捩區低。

為了發展一種能利用統計量來判斷轉捩位置的方法,Haghiri 等[99]對比了不同區域傳感器輸出電壓信號均方根值(Erms)及偏度S。Erms代表信號變化幅度的大小:層流區信號的Erms非常小;進入轉捩區后,因大尺度湍流結構的影響,Erms快速增長并在轉捩區達到最大值;進入湍流區后,湍流結構的尺度逐漸下降并趨于平穩,Erms隨之逐步減小,但值依然是層流區的3~5 倍。S值大小代表了信號的猝發強度,實驗表明S值對轉捩過程更為敏感:S值在轉捩區先于Erms快速增加,隨后迅速減小;當S值達到峰值時,Erms剛剛開始增大。Haghiri 等[99]認為S峰值位置對應轉捩區的開始,Erms峰值位置對應轉捩區中心位置,而S值的最低點位置對應轉捩區的結束。

Leuckert 等[100]對比了在DLR VA2 翼型上表面安置的熱線陣列與一組50 枚Senflex 92071 熱膜陣列的測量結果。熱線與熱膜均使用CTA 測量。熱膜位置為 0.15 ≤x/c≤0.4,來流馬赫數0.72,基于弦長c的雷諾數為Rec=7.7×106。他們通過譜分析發現,熱膜信號可以識別到邊界層轉捩過程中的TS(Tollmien-Schlichting)波:熱線和熱膜陣列識別的TS 波頻率相同,均 為6~21 kHz;TS 波的流向傳播速度為0.37U∞,TS 流向尺度為6.8 mm。他們還使用輸出電壓的均方根值(Erms)分布來確定轉捩點位置(轉捩點對應最大Erms值)。

Binns 等[101]將熱膜陣列用于帆船船身表面,來測量近壁速度往復度(intermitency),即信號的峰度(四階中心距,K)。他們利用峰度作為衡量手段:如果是均勻湍流,傳熱信息為正態分布,峰度為3;如果是不穩定的往復流動,信號“尖刺”較多,峰度大于3[102]。實驗發現,熱膜信號的形態在邊界層從層流向湍流轉捩過程中經歷3 個不同的階段:第一階段為層流階段,特點是信號平穩、傳熱強度弱;第二階段信號出現大幅變化,尖刺型峰值出現;第三階為湍流階段,熱膜信號正態分布,傳熱強度高。Binns 等發現,通過觀察信號S值,可以有效區分邊界層發展的不同階段。

利用熱膜信號可以判定轉捩這一特點,Hodson等[103]對航空渦扇發動機低壓渦輪定子(LP turbine stator blade)吸力面及壓力面邊界層的轉捩情況開展研究。Hodson 認識到熱膜產生的大部分熱量沒有傳給流體,而是通過葉片壁面損失[104],所以測量儀輸出的電壓信號不能用于定量測量。他提出熱膜測量結果是半定量的(semi-quantitative),是“偽壁面切應力”(pseudo wall shear stress)。根據Bellhouse 與Schultz[91]的研究結果(熱膜標定曲線中截距B代表壁面熱損失),Hodson 等[103]提出切應力與CTA 測量儀輸出電壓E的關系為:

這里,Eo為沒有流動狀態下系統的輸出電壓,其平方值代表壁面熱損失(其強度遠超自然對流等其他損失)。他們發現E2可以有效代表壁面流動的狀態,可用來判斷轉捩的發生和發展狀態。

流體機械內部待測區域通常幾何形狀復雜,熱線傳感器容易碰壁并破損。Griffin 與Davies[105]使用Senflex 熱膜與Dantec 56C17 CTA 相配合測量近壁流動。他們發現壁面熱膜與近壁區熱線(探頭Dantec 55P11)信號有非常強的關聯性,熱膜可以代替熱線來測量流動近壁區動態特征。Wolff 等[106]則對比了安置在葉柵表面的壁面熱膜(Dantec 55R01)與近壁區熱線(探頭Dantec 55P11)的測量結果。測量儀為Dantec CTA 55M01。他們指出,熱膜和熱線都能測量近壁區流動動態特征。

Sturzebecher 等[56]對比了NACA0008 翼型上布設的一枚Senflex 9109 熱膜與一個近壁布設的熱線探頭(Dantec 55P15)的測量結果。雷諾數為Rec=1.4×106。研究發現熱膜有較低的信噪比。

2.4.3.2 翼型表面流動分離/再附

單個熱膜信號的統計量大小可以被用來判定流動的分離與再附位置。Jiang 與Simon[107]對低壓渦輪葉柵轉捩判斷技術開展了研究。他們利用吸力面布設了Senflex SF9501 熱膜的PAK-B 翼型進行研究,雷諾數為Rec=5×104。利用CTA 輸出電壓信號的偏度S值作為流動分離判據,他們對比了網格湍流及圓柱尾流湍流對葉柵轉捩的影響。

Chabert 等[108]把16 枚Senflex 熱膜傳感器安裝在NACA4412 翼型下游的舵面模型上。流動雷諾數為6×105≤Rec≤3×106。他們指出:當流動在翼型表面發生分離后,熱膜信號的偏度與峰度都急劇提高。他們還提出了偏度大于0.5 及峰度大于3.5 的流動分離的判定標準。

Liang 等[109]在平面葉柵風洞的葉片上布設了32 枚Senflex 熱膜來研究鈍體尾流對低壓渦輪邊界層發展的影響。他們假設壁面切應力小的位置為時均分離/再附位置,并利用CTA 輸出電壓平方值E2的局部低值來判斷分離/再附位置。關于該方法的有效性,其他分離/再附流動的傳熱研究提出了相反的看法。有實驗表明[110]:分離/再附區域的傳熱強度大,E2值比其他區域高。

Packard 與Bons[111]選取NACA64 系列某一翼型,在距離前緣不同位置處布設了3 枚Senflex 9902熱膜,并利用TSI IFA300 CTA 進行測量。流動雷諾數Rec=6.4×104。他們通過3 個熱膜(x/c=0,0.2,0.4)信號來判定分離位置的實時變化,進而形成開啟或關閉位于前緣的分布式微型射流的決策,進行流動控制。因信息很嘈雜,他們不得不使用一系列手段處理信號,包括分段、去平均、計算Erms等。在另一個嘗試中,他們利用距前緣x/c=0 .4 位置熱膜的Erms大 小作為判斷是否開啟激勵的判據:如果該值大于某閾值,激勵器開啟;反之則關閉。文中指出,該方法取得了一定的控制效果。

多個傳感器信號之間的關系也可以被用做判斷流動分離/再附的判據。Ansell 與Bragg[112]在一個NACA0012 翼型上開展了分離流再附點位置測量實驗。翼型迎角5°,前緣設有凸起物模擬結冰。流動的雷諾數為Rec=1.8×106。32 枚熱膜傳感器被布設在0.39 ≤x/c≤0.57區域內。他們強調,一個旋渦若在兩個相鄰的傳感器之間再附,會在兩個傳感器信號之間形成強的負相關性。所以搜尋信號在某時段內最大負相關系數可以判讀該時段內的再附位置。將數據分成很多小段,小段之間進行互相關計算。通過縮小時段長度,獲得了近似“實時”的再附位置。他們對比了利用這種方法獲得實時再附位置的均值與壁面油流測量結果,認為該方法是可行的。

Stack 等[113]利用一個表面布置30 枚熱膜的LRN(1)-1010 翼型研究了流動分離/再附點的判定方法。流動雷諾數為 0.5×105≤Rec≤3×105。他們提出了低頻信號相位差的辦法:如果兩個傳感器信號互譜低頻區域的相位差為180°,那么分離發生在這兩個傳感器之間。Meijering 與Schr?der[114]將 20 枚熱膜傳感器布設在DALVA-1A 翼型上表面0.49 ≤x/c≤0.77區域內。實驗中來流馬赫數為0.65,對應雷諾數為Rec=2.4×106。他們使用了Stack 等[113]的方法來判斷層流分離泡位置。

相對于其他動態測量手段,壁面熱膜在研究俯仰-浮沉翼型等非穩態流場中更具使用便利性。Rudmin 等[115]研究了以0.025 Hz 頻率、在-6°~6°迎角之間做俯仰振蕩的NACA0012 翼型的表面切應力變化規律,流動雷諾數 0.5×105≤Rec≤1.3×105。他們發現,利用Stack 等[113]提出的方法可有效地測量非穩態條件下流動的分離/再附點位置。

熱膜測量的信號可以利用小波分析等方法進行深入分析。Miau 等[116]利用小波分析研究了圓柱表面熱膜陣列的信號,流動雷諾數Rec=1.7×104。該熱膜為自制,金屬鎳層厚度約為0.1 μm。探頭采用真空蒸鍍的方式制造,電阻約200 Ω,連入CTA 測量儀進行測量。通過小波分析,Miau 等指出測量信號包含兩種主要時間尺度:其中高頻部分與渦脫落相關,低頻部分與回流區分離點位置低頻周期性變化有關。

壁面熱膜還被應用在分離流動的控制實驗中。Shaqarin 等[117]利用一組3 枚置于分離區的Senflex熱膜來判斷分離區的狀態,以形成策略控制邊界層分離。他們使用AALab 公司AN-1003 CTA 驅動熱膜。熱膜的實時輸出信號被發送給一臺實時控制器,形成策略后再驅動22 個微射流進行控制。實驗對比了不同開環控制策略取得的效果。

2.4.3.3 其他應用

熱膜信號可以判斷激波出現的位置。Haghiri等[99]在風洞內研究了布設在有激波翼型表面的熱膜信號。他們發現激波對熱膜信號有明顯的影響,但他們沒有給出有效的參數化研究結果。熱膜傳感器在飛行器移動測試平臺上也得到了應用。Moes 與Sarma[118]使用熱膜陣列來測量一個做俯仰運動的NACA0021 翼型的上表面切應力。該翼型被安放在F15B 飛行測試平臺上。測量發現,位于激波下游熱膜的輸出值最低,他們猜測激波誘發了一個回流區,降低了本地傳熱強度。

熱膜信號還可以用來判斷機翼前緣駐點位置。Mangalam 與Davis[119]將Senflex 傳感器陣列粘貼在F15B 實驗飛機機翼前緣。通過對比實時壁面切應力信息,實驗獲得了前緣駐點位置的實時變化,進一步可由此推算出動態迎角的變化,并預測動態升/阻力。他們還在NASA 跨聲速動態風洞(transonic dynamics tunnel,TDT)中進行實驗,驗證了動態駐點變化與機翼根部彎曲扭矩之間的關聯。他們指出,熱膜陣列將是研究氣動彈性問題的重要工具。

2.4.3.4 干擾

熱膜在復雜電環境中使用時會受到干擾。Rethmel等[120]在一個NACA0015 翼型上使用了一組Senflex熱膜陣列與CVA 配合測量壁面切應力。研究目標是考察等離子激勵器的流動控制效果。流動的雷諾數為Rec=1×106。因為翼型前緣駐點位置變化會引起傳熱出現大幅變化,他們利用位于壓力面上距前緣0.11c位置的熱膜傳感器的信號來判斷駐點位置的變化,并依此開展了帶反饋的閉環開關控制。他們發現等離子體放電對熱膜測量形成了干擾。他們嘗試仔細屏蔽所有導線,并使用了多點中值濾波等工具進行信號處理,但噪聲信號依然湮沒了流動信號。

2.4.4 標定技術及存在的問題

壁面切應力 τw與 熱膜傳感器的電壓信號E之間的關系可以通過靜態標定來確定。靜態標定一般是,在一個能改變且能精確測定 τw的區域布設熱膜,并測量其輸出電壓E,然后對與E2進行線性擬合。熱膜的靜態標定分為兩大類:原位標定及專用設備標定。

原位標定(In-Situcalibration)指的是傳感器在使用位置上安裝好之后,直接利用其他手段讀取傳感器本地切應力進行標定。Whalley 等[121]使用一枚丹迪55R46 熱膜探頭(表面有10 μm 厚的石英鍍層)及CTA 來研究轉捩槽道流動中低壁面切應力事件的動態特征。他們利用槽道的時均壓降與時均切應力的平衡關系來標定熱膜。因為熱膜標定與測量在同一位置,該過程為原位標定。Whalley 等[121]把大量測量數據分類平均,得到了幾個典型事件對應的壁面切應力變化。

Desgeorges 等[122]利用熱膜陣列測量圓柱繞流(圓柱直徑d=100 mm)。流動雷諾數為3×104≤Red≤1.1×105。他們利用熱線測量了圓柱周圍一個位置的速度分布,獲得本地時均壁面切應力并將此位置作為標定位置。通過轉動圓柱,依次將熱膜轉到該位置進行標定。因熱膜附著位置沒變,所以該標定也是原位標定。

Long 與White[123]在NACA0018 模型表面布設28 枚Senflex 93 021 熱膜,并使用CVA 進行測量。流動雷諾數為 8.4×104≤Rec≤7.4×105。他們使用一只外徑為0.36 mm 的Preston 管對熱膜進行原位標定。他們發現,當來流溫度發生變化時,標定結果變得不再可靠。

專用標定設備通常是一個可以測量靜壓變化的長管或槽道。當管內流動進入充分發展階段后,側壁靜壓壓降與壁面切應力形成平衡,這樣測量靜壓梯度即可方便、準確地獲得管壁切應力。該方法被廣泛使用,相關綜述可見文獻[124-125],本文不再一一列舉。

熱膜傳感器的標定,尤其是使用專用設備標定,存在一系列嚴重的問題。首先,熱膜在標定設備上粘貼以后,無法方便地取下并重新粘貼在測試壁面上,取下過程有可能損壞熱膜。其次,標定設備壁面的材質與實驗壁面不一定相同,基底導熱損失情況因此也會不同,使標定結果不再可靠。最后,也是最嚴重的問題,標定溫度與實際實驗溫度難以保證絕對一致,多次標定可能產生多種不同的標定結果,標定結果不唯一降低了該方法的可信度。

Hao 等[126-127]使用了表面獨有派瑞林絕緣層的國產NWPU(西北工業大學)熱膜傳感器來研究破碎波對水槽底部切應力的影響。他們發現,熱膜測量結果受到溫度變化的明顯影響,因此需要對熱膜在多個溫度下進行標定。標定結果顯示:在 τw=1.0 Pa條件下,當水溫從18.4 ℃升至25 ℃,傳熱會變化25%左右。熱膜傳感器的“溫漂”問題非常嚴重,將影響測量結果精度,使標定結果變得更加不可靠。

關于熱膜傳感器的標定不唯一及測量不可靠問題,Naughton 與Sheplak 在綜述文獻[9] 中進行了詳細的論述。通常固體壁面的導熱率大大高于流體的導熱率(例如,鋁的熱導率為237 W/m·K,而空氣的熱導率僅為0.023 W/m·K),所以熱膜產生的熱量大部分通過基底以導熱的形式傳給壁面(見圖7),且傳走的這部分熱Qs與很多因素有關,包括壁面切應力大小、熱膜工作溫度、來流溫度以及向基底材料的導熱率等。任何微小的干擾都會對測量儀輸出造成影響,影響的幅度遠超壁面切應力信號大小。他們列出的具體影響因素包括:

1)熱膜的標定結果具有不確定性,不同的熱膜工作溫度會產生不同的標定曲線;

2)因環境溫度、墻面溫度變化等問題,熱膜傳感器的輸出信號會發生漂移;

3)熱膜測量切應力的靈敏度隨Qs增加而下降[128]。動態靈敏度的變化尤為復雜,難以確定。這樣,穩態標定結果難以應用于動態測量。

在進行詳細考察后,Sheplak 等[129]指出,與溫漂相關的測量誤差、難以獲得唯一的標定結果、與熱損失相關的低動態靈敏度是限制熱膜實用化的主要因素。至今,熱膜更多地被用在定性測量方面,而非定量測量。

2.4.5 提高熱膜可用性的方案

熱損失使測量結果變得非常不可靠,限制了其應用。目前為止,出現了一系列不同的技術方案來提高熱膜的可用性。具體包括如下方案。

2.4.5.1 創新標定方案

為了應對環境溫變,Sarma 與Moes[130]在風洞內先標定熱膜傳感器的靈敏度(式9 中的斜率A),在現場(NASA Dryden 飛行試驗中心的12 m 長試驗車頂板)使用前再標定對應壁面熱損失強度的截距B。這一方法基本思路與Hodson[104]的相似,方法假設了有、無流動兩個狀態下熱損失是相同的。這一假設沒有經過嚴格論證,雖然在一定程度上修正了部分熱損失,使方法具有一定的工程意義,但本質上不太可靠。

2.4.5.2 測量結果修正(補償)

熱膜測量的不確定性與來流溫度變化有很強的關聯。因此,科學家通過測量來流溫度,并建立傳熱模型來補償熱損失。Jiang 等[131]則提出了硬件補償辦法。他們對比了溫度變化0.7 ℃前后有無補償的測量結果,發現有補償的測量對溫度變化不敏感。

為了消除環境溫度變化影響,Nagaoka 等[132]記錄了壁面切應力隨溫度變化的規律,并進行了線性擬合,并提出了修正方法。與Nagaoka 等[132]的思路相似,Hao 等[126]在多個溫度上對熱膜進行了標定,在實際使用過程中采用查表的方式使用環境溫度對應的標定曲線來獲得壁面切應力。

Sarma 與Moes[130]為熱膜傳感器與CVA 測量系統建立了一套測量方法。通過多個數學模型、頻繁開關橋路等方法測量熱膜的動態響應,并估算熱膜的冷態電阻、輸入/輸出傳遞函數等參數,實現了動態的熱損失補償,并計算出補償后的壁面切應力。利用Sarma 與Moes[130]的 方 法,Long 與White[123]開 展 了翼型表面切應力的研究。實驗中,他們改變了壁面溫度,試圖標定因為壁面溫度變化引起的熱量損失。他們發現,壁面溫度變化在11 ℃以內時補償方法有效,但超過12 ℃則失效。

補償技術有一定效果,但還存在幾個未解決的問題。首先,熱膜測量不確定度不僅與來流溫度有關,壁面溫度變化對不確定度的影響更大。因為涉及到熱膜對壁面的局部加熱,壁面溫度的變化難以量化。換言之,通過測量來流溫度無法準確判定熱損失情況。其次,用來補償的數學模型的合理性也未經過廣泛論證。

2.4.5.3 被動隔熱

向基底傳熱量Qs是影響熱膜測量精度的最主要因素。減小Qs強度使之趨近于零是提高熱膜可用性的重要方向。科學家們開展了一系列研究,試圖降低Qs。

首先,科學家們選擇低導熱系數材料作為熱膜傳感器的基底材料。Mehmood 等[133]對基底材料進行了深入總結,發現基底材料主要包括陶瓷與高分子材料兩種。其中陶瓷材料以玻璃為主[134],高分子材料則以聚酰亞胺為主[122,135-137]。在柔性基底材料中,聚酰亞胺(polyimide,PI)的導熱率較低(導熱率k=0.12 W/mK),是鋁導熱率的0.05%,是常用基底材料硅橡膠(PDMS)導熱率的67%,是聚對苯二甲酸乙二醇酯(PET)的86%。盡管如此,聚酰亞胺材料的隔熱能力依然有限(因為其導熱率是空氣導熱率的5 倍)。Sun 等[138]對以聚酰亞胺柔性膜為基底的熱膜傳感器在水中進行了標定。標定結果顯示有很大的截距B(見公式9),說明聚酰亞胺無法完全隔離熱損失。因為空氣熱導率大大低于水的熱導率,隔熱層在水中測量隔熱效果不佳,在空氣中測量時隔熱效果更差。

為了進一步實現有效隔熱,科學家在熱膜及基底材料下設置了一個真空方腔[139-141](見圖10)。Huang等[142]的實驗發現:在真空方腔的隔熱作用下,熱膜傳感器的特征響應時間從72 ms 降低到5 ms,測量靈敏度也增長了10 倍左右。Breuer 等[143]在硅基基底下方通過刻蝕加入了一個真空腔體。他們發現有真空腔傳感器的功率與特征時間分別為8 mW 與1 ms,而無真空腔傳感器的參數分別為42 mW 與7 ms[144]。但是Sawada 等[136]通過實驗發現熱膜下的腔體沒有有效消除標定曲線中的截距,熱膜的導熱損失依然很大。這說明隔熱腔雖能減少向壁面傳熱、提高動態響應靈敏度,但不能消除導熱損失。

2.4.5.4 提高熱膜工作溫度

為了減少來流溫度變化對傳熱量的影響,Ruedi等[145]提高了熱膜的工作溫度。這樣,來流溫度變化引起的溫差(工作溫度與來流溫度之差)變化幅度減小。該方法雖然取得了一定效果,但無法“治本”,沒有解決全部問題。大量的熱損失使實驗結果有很大的不確定性。另外,增加熱膜的工作溫度后影響熱膜的壽命,使之更容易損壞。

2.4.5.5 主動隔熱

熱膜測量的不確定性與壁面熱損失有較大關系。與使用缺乏證實的數學模型去修正實驗結果相比,更合理的解決辦法是主動消除熱損失,直接“治本”。Etrati 等[146-147]通過數值模擬的方法證實:在熱膜傳感器下方加入一個溫度與其相同的加熱器可實現有效“熱封閉”。Ajagu 等[148]發展了一種雙加熱器熱膜傳感器。該傳感器由一枚熱膜與一枚鎢絲熱線兩個敏感單元組成。兩個敏感單元都在恒溫模式下以相同溫度工作。熱線作為防護加熱器(guard heater)安置在熱膜之下,其作用是為熱膜創造一個絕熱的底部邊界條件,使其免受墻面溫度變化的影響。他們通過實驗對比了該傳感器的性能,發現加熱器可以有效降低熱損失:標定曲線截距B的大小僅為無加熱器情況的15%。實際上,因為設定溫度的精度有限,標定曲線顯示出加熱器的溫度超過了熱膜溫度,標定曲線的截距B為負值。

Osorio 與Silin[149]利用金屬鎳真空沉降及刻蝕的方法加工了熱膜傳感器,并在傳感器下方添加了一個加熱器。他們利用恒溫熱線電橋來為傳感器及加熱器供電,并保持二者工作溫度一致。盡管原理先進,但他們實驗發現熱膜標定曲線依然存在很大的截距,說明該技術沒有有效地隔絕熱損失。

Ajagu 等[148]、Osorio 和Silin[149]的實驗雖然失敗了,但他們的嘗試提供了一個可行的思路。兩項研究失敗的原因很可能是熱膜溫度與加熱器溫度不嚴格一致。其中溫度設定存在較大的不確定性。溫差的不確定性也導致了較大的熱損失/獲得量。

針對主動隔熱技術存在的設溫精度不夠問題,Liu 等[150-152]及劉玄鶴[153]提出一種基于雙層熱膜的主動隔熱技術。該技術利用一對幾何形狀相同,工作溫度相同的金屬膜作為敏感單元。兩層金屬膜之間用絕緣材料薄膜隔開,形成“三明治”結構。他們開發了一系列相關技術,不僅實現了可靠隔熱,還發展了不需要標定的“免標定”壁面切應力測量技術。因“三明治”熱膜為本文核心部分之一,所以在下一節單獨論述。

3 雙層熱膜測量技術

Liu 等[150-153]提出的雙層熱膜主動隔熱技術有效地消除了壁面導熱損失。該方法是局部摩阻間接測量法的一種,本節將圍繞該技術進行綜述,依次介紹傳感器、恒溫熱膜測量儀以及驗證實驗方法及結果。另外,還將介紹基于雙層熱膜傳感器發展的“免標定”壁面切應力測量技術的原理及驗證實驗結果。

3.1 “三明治”雙層熱膜傳感器

雙層熱膜傳感器(見圖11)由兩個寬為22.0 mm(展向)、長為1.75 mm(流向)、厚度為2 μm 的金屬鎳膜以及一片40 mm 長、40 mm 寬、25 μm 厚的聚酰亞胺絕緣膜組成。尺寸相同的兩片金屬膜分別被粘貼在聚酰亞胺基材的上下兩側相同位置上。粘接完成后的傳感器實際厚度為 45 μm。每支金屬膜的左右兩側利用錫焊與兩根直徑0.1 mm 漆包線連接。更多的傳感器制備細節見文獻[154]。

圖11 雙層“三明治”熱膜主動隔熱原理示意圖[153]Fig.11 Schematic of dual-layer hot-film sensor[153]

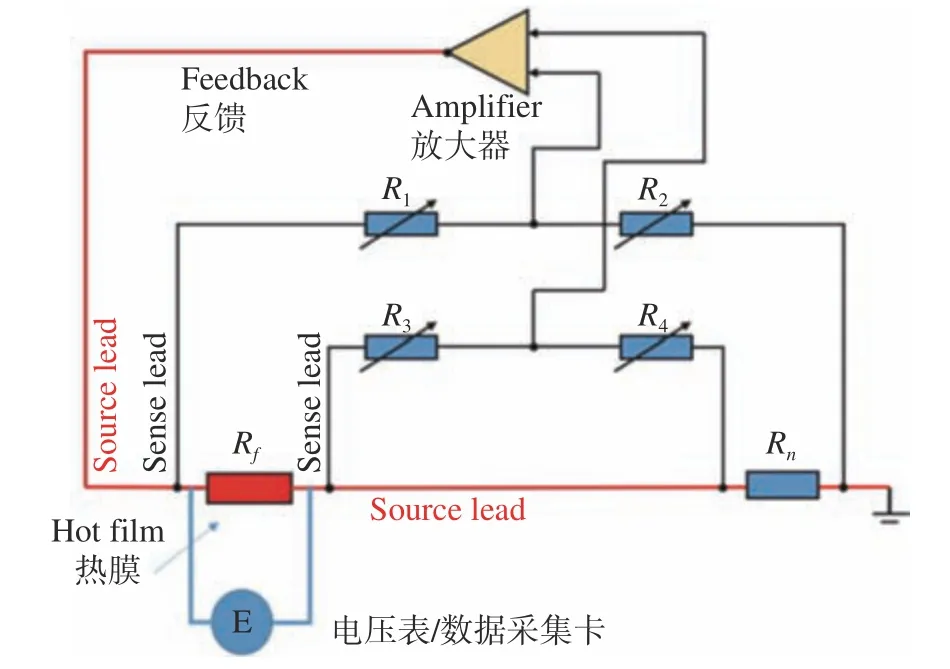

3.2 基于雙臂“開爾文”電橋的恒溫熱膜測量儀

雙層熱膜傳感器需要與之相配合的儀器來實現設定上、下兩膜的工作溫度(Tu與Tl)并測量上膜產生的焦耳熱(焦耳熱為電流通過導體產生的熱量,下角標小寫字母u 和l 分別代表上層和下層熱膜參數)。為了實現隔絕上層熱膜的熱損失,儀器需要能夠精確設定上、下膜工作溫度,保證二者溫度相等(Tu=Tl)。以往絕大部分使用CTA 系統都采用基于惠斯通電橋的測量儀。為了提高設溫精度,Liu等[150]使用四線制法來設定并測量熱膜電阻。后來他們[151]又發展了雙路開爾文電橋的恒溫熱膜測量儀(見圖12)。每個熱膜被置于一路獨立工作的測量儀中。通過熱膜的電流將其加熱,提高其溫度與電阻。他們通過調整電阻R1-R4、Rn的阻值實現了精確設定熱膜的工作電阻(即工作溫度):Rf=(R2/R1)Rn。

圖12 雙臂開爾文電橋恒溫熱膜測量儀原理示意圖[153]Fig.12 Schematic of a four-armed Kelvin-bridge CTA for one of the two films in a dual-layer hot-film sensor[153]

雙臂(兩對引線)開爾文電橋排除了導線電阻的干擾,對熱膜工作電阻的設定精確度優于阻值的±0.2%(見Bell[155]第7.4 節),大大高于惠斯通電橋恒溫測量儀的設定精度。為了獲得更好的熱膜設溫精度,Liu 等[151]在電橋內部使用高精度(不確定度均為阻值的±0.01%)變阻器及電阻。熱膜的工作電阻的設定精度達到其阻值的±0.02%。在一個典型情況下(τw=0.5 Pa,熱膜與來流溫差 ΔT=Tu-To=60 ℃),上下膜溫差不確定度小于±0.15 ℃,導熱損失Qs的不確定度小于0.025 W,約占熱膜總發熱量的5%。

3.3 隔熱有效性的實驗驗證

為了驗證雙膜傳感器是否能夠阻斷導熱損失,Liu 等[151]將雙熱膜傳感器放置于長圓管的出口處(見圖13)。該處壁面切應力可變,且易精確測量。他們在一系列不同的壁面切應力以及熱膜工作溫度下測量發熱量,并將雙層熱膜的實驗結果與單層熱膜(雙層熱膜傳感器僅上層熱膜工作,下層膜不工作)的實驗結果做直接對比。圖14 為不同膜溫(ΔT=Tf-To)條件下發熱量Q/ΔT與的關系,即熱膜的標定曲線。在范圍內,雙層熱膜傳感器嚴格符合經典的1/3 次方理論,其中截距B幾乎為零,表明雙層熱膜基本消除了壁面熱損失。當下層熱膜不工作時,截距B變得非常大,斜率也小于雙層熱膜數據的斜率,表明單層熱膜傳感器的測量靈敏度要遜于雙層熱膜傳感器。

圖13 雙層熱膜隔熱效果測試實驗中的傳感器照片[151]Fig.13 Picture of a dual-layer hot-film sensor attached at the exit of a long pipe[151]

圖14 雙層熱膜隔熱效果實驗結果,★為單層熱膜結果[153]Fig.14 Calibration results for a single-film (★) and results for a dual-film sensor under different working temperatures[153]

Sun 等[156]與Yan 等[157]利用MEMS 技術加工并測試了雙層熱膜傳感器。他們使用基于惠斯通電橋的CTA 作為測量工具。實驗均發現在下層熱膜的隔熱作用下,上層熱膜的測量靈敏度都有了顯著的提高(增加50%~110%)。

3.4 傳熱與壁面切應力的無量綱關系

參照文獻[89,90,151] 中的理論分析結果,Liu等[151]將圖14 的實驗數據以無量綱形式展示出來(見圖15)。當Reτ≥40時,實驗數據與理論值(即吻合很好。實驗數據對應的常數c≈0.9,略大于Ludwieg 的理論結果0.807[90]。

圖15 熱膜傳感器發熱量與壁面切應力之間的無量綱關系[153]Fig.15 Distributions of the normalized heat transfer rate at different normalized τw[153]

Liu 等[151]、劉玄鶴[153]也開展了理論研究。他們使用二次曲線來描述熱邊界層的溫度分布(Ludwieg的溫度分布曲線為相似曲線,不是多項式曲線)。在此之外,他們還假設:熱膜傳感器溫度均勻分布;熱膜傳感器上方的熱邊界層厚度小于黏性底層厚度;自然對流換熱強度遠小于強迫對流換熱。根據這幾個假設,他們求解了熱邊界層內的動量及能量方程,計算結果c≈0.91,與實驗結果基本吻合。他們認為二次曲線能更好地描述溫度邊界層內的溫度分布情況。當Reτ≤40時,實驗數據不符合經典1/3 次方理論,他們推斷這可能與小壁面切應力情況下的自然對流換熱強度變得不可忽略有關。

3.5 壁面切應力的免標定測量技術

根據在Reτ≥40 條件下發熱量Q/ΔT與之間的無量綱關系,以及該式的有量綱形式

Liu 等[151]、劉玄鶴[153]提出利用發熱量Q/ΔT來估算τw的新測量方法。該方法無需提前標定熱膜,僅通過測量上層熱膜的發熱量Q以及熱膜與來流之間的溫差 ΔT,根據流體物理性質及熱膜尺寸即可計算 τw。圖16 是免標定方法得到的壁面切應力測量值與真實值的對比,可見測量值與真實值非常接近。尤其是當溫差ΔT=80 ℃時,二者差距微乎其微。實驗結果表明,免標定方法可以有效測量切應力,測量的靈敏度約為1.9 V/Pa。

圖16 “免標定”切應力測量結果與真實切應力的對比[153]Fig.16 Comparisons of the true τw with those obtained using the calibration-free methods[153]

基于雙層熱膜傳感器的免標定壁面切應力測量方法具有兩個明顯的好處:首先,該方案不需要標定,使用便利性得到了很大提高;其次,因為溫差ΔT與發熱量之間的線性關系,該方法通過實時測量來流溫度計算壁面切應力,所以切應力結果對來流溫度變化不敏感。綜合以上優點,本文作者認為雙層熱膜的免標定方法解決了以往科學家提出的限制熱膜法得到推廣的主要障礙[9,129],使MEMS 熱膜在實用化方向上邁出一大步。

3.6 方向靈敏度

除了壁面導熱損失這個被深入研究過的問題,熱膜測量還有一個鮮為討論的困難—方向靈敏度問題。壁面切應力的幅值與方向變化都會對傳熱造成影響:當切應力的幅值減少時,傳熱強度會相應減少;當切應力與熱膜的夾角α> 0°時(見圖17 內嵌示意圖),傳熱強度也會減小[128,158]。這一現象給切應力測量帶來了困難,即,無法通過傳熱強度的變化準確判定切應力的變化。

圖17 切應力方向變化對熱膜發熱量的影響[153]Fig.17 Effect of the τw direction on the heat transfer[153]

當壁面切應力與熱膜的夾角α> 0°時,切應力在熱膜上的法向(沿熱膜短邊方向)分量 τwcosα與切向(沿熱膜長邊方向)分量 τwsinα對傳熱有不同貢獻。McCroskey 與Durbin[128]認為熱膜的角度靈敏度問題與熱線的角度靈敏度類似。熱線的發熱量僅與有效速度這一個參數有關,。這里,V為來流速度大小,α為速度與熱線中心平面夾角,系數k為衡量沿金屬絲方向(切向)速度分量對傳熱的貢獻量,其值約為0.3[40,159-161]。McCroskey 與Durbin[128]提出有效壁面切應力為

這里,系數k表征切向速度分量對傳熱的貢獻量。McCroskey 與Durbin[128]通過實驗發現其值約為0.3,與熱線的值相同。

針對展向分量對傳遞的貢獻問題(即k值大小問題),Liu 等[152]、劉玄鶴[153]提出了不同的看法。他們首先開展了理論研究,沿壁面切應力方向(壁面流動方向)為微小金屬片的傳熱問題建立了動量和能量方程,其求解過程與文獻[90,91,151]類似。理論分析結果表明,傳熱與壁面切應力大小及方向的關系為:

所以,熱膜測量的有效壁面切應力為 τw,eff=τwcosα。對比式(15),可得到沿熱膜的切應力切向分量的貢獻為零的結論,即k=0,推翻了McCroskey 與Durbin[128]的結論。

Liu 等[152]、劉玄鶴[153]開展了實驗研究來驗證所提出的方向靈敏度問題。他們在直流閉口風洞實驗段側壁轉臺中心上貼上一枚雙熱膜傳感器,來流速度18 m/s,測量點時均壁面切應力為τw=0.73 Pa。他們發現,cos1/3α在一定偏角范圍內(±60°)與實驗數據相符(見圖17),理論解(式16)可以有效代表傳熱與切應力矢量的關系。

3.7 壁面切應力矢量測量

目前,熱膜的矢量測量方法幾乎是空白領域。仿效X 型雙絲熱線速度矢量測量方法,Sumer 等[158]將一對熱膜傳感器放置在水槽底板,這對熱膜傳感器相互垂直且位置相近。通過在不同偏角條件下標定兩個熱膜傳感器的輸出值,使之獲得解算壁面切應力大小和方向的能力。這一初步嘗試的結果證明了該方法具有一定的可行性。但因方法復雜且標定結果不太可靠(因壁面熱損失等原因),所以該方法沒有得到推廣。

Liu 等[152]、劉玄鶴[153]利用他們發現的方向靈敏度(式16),提出了使用一對雙層熱膜的免標定壁面切應力矢量測量法。一對尺寸完全相同、工作溫度相同、垂直放置的雙層熱膜在切應力(大小為 τw,方向為 β,見圖18)的作用下會產生不同的熱:

圖18 一對V 形布置的雙層熱膜傳感器測量壁面切應力矢量原理示意圖[153]Fig.18 Schematics of a pair of V-shape-positioned dual-layer hot-film sensors for two-component τw measurements[153]

這里系數A綜合了式(16)中常數c、流體性質、傳感器尺寸等參數。求解該線性方程組可得:

這樣,僅通過測量兩傳感器的發熱量Q1與Q2,即可得到τw與β。Liu等[152]在一臺風洞側壁的轉臺上開展實驗,發現該方法當β在±15°范圍內可有效使用。

3.8 “免標定”壁面切應力測量技術的局限性

基于雙層熱膜的“免標定”壁面切應力測量方法推進了熱膜傳感器的發展。但是,該技術還有很多問題亟待研究。這些問題包括動態測量問題、傳感器制備問題、傳感器污染問題等。

3.8.1 動態測量問題

Liu 等[150-153]通過理論及實驗研究證實了雙層熱膜可以消除導熱損失,實現壁面切應力的大小和方向的有效測量。但是Liu 等對動態測量問題沒有開展研究,僅通過方波測試發現熱膜的響應頻率約為200 Hz。王昊[154]利用一部合成射流激勵裝置周期性擾動熱膜上游邊界層來改變壁面切應力,通過對比熱膜及近壁熱線的切應力測量結果,他發現熱膜對頻率小于100 Hz 的切應力擾動的響應幅度(功率譜在激勵頻率上的幅度)較大,基本與近壁熱線的測量結果類似,但對200 Hz 擾動的響應幅度僅為熱線的1%,并且300 Hz 的響應更低,僅為熱線的0.1%。

雙層熱膜的低頻響問題可能主要由兩個因素造成。首先,Liu 等使用的熱膜為手工制作,敏感單元體積比Senflex 熱膜敏感單元大2 個數量級以上。大的體積對應大的熱惰性,所以特征頻率低。另外,上下兩層熱膜距離很近,造成兩個CTA 之間形成動態的耦合關系,即,兩個本該獨立工作的CTA 實際并不完全獨立。

目前,還沒有對這種耦合關系開展研究,也沒有降低耦合強度的方案。這些有待于后期進一步研究完善。

3.8.2 小壁面切應力的測量精度問題

3.8.3 可壓縮流動測量問題

因受原理限制,現階段免標定的切應力測量方法僅限于來流溫度均勻分布情況下使用。只有這樣,近壁區流體的溫度可以方便、準確地測量。超聲速流動中,尤其是高馬赫數流動中,近壁區域流體摩擦引起的動能耗散產生了一定熱量,近壁區域溫度分布復雜,免標定方法無法直接應用。將免標定壁面切應力測量方法推廣至有氣動加熱的邊界層上存在很多困難。解決這些困難需要原理及技術創新。基于恒流電橋的“冷膜”來測量近壁氣流溫度是可能的出路之一。只有可靠的測量近壁氣流溫度,才能進行壁面切應力測量。另外,雙層“冷膜”還可以有效地測量氣動加熱形成的壁面熱流密度。同一個傳感器在不同工作模式下可以測量熱流密度及壁面切應力是非常吸引人的,值得科技工作者去努力。

3.8.4 傳感器制備問題

如前所述,Liu 等[150-153]使用的雙層傳感器為手工制作,個體差異較大。劉玄鶴[153](文獻第6.3 節)發現傳感器個體差異是測量不確定度的最主要貢獻因素。這意味著,如果該傳感器能夠實現工業化的精細加工,測量精度將大大提高。

Sun 等[156]利用MEMS 技術加工雙層熱膜傳感器。他們先利用磁控濺射將1 μm 厚的金屬鎳層附著在聚酰亞胺基底上;進而,將3.5 μm 厚的派瑞林(一種高分子絕緣材料)通過真空蒸鍍附著在金屬層之上;然后,將第二層1 μm 厚的金屬鎳濺射在派瑞林層上;最后,通過光刻等技術刻蝕出傳感器外形輪廓。Sun 等[156]采用的加工技術先進,但驗證實驗結果顯示傳感器并沒有實現完全隔熱。其原因可能在于設溫電路不夠精確以及派瑞林絕緣層厚度有限,在設溫精度條件下熱阻過低,無法實現有效隔熱。雙層熱膜的加工技術還有很大的提升空間。近年來國內外MEMS 加工技術快速發展,各類高精度加工設備也有普及趨勢。可以預見,很快會出現低成本、高可靠性的雙層熱膜傳感器加工技術。

3.8.5 污染、老化問題

測量運載工具壁面切應力的熱膜傳感器暴露在空氣中,容易被灰塵、雨雪等物質污染,其表面也容易被氧化。氧化層及附著物層會改變傳熱特性,使免標定測量方法失效。污染物附著后,可以將其清理干凈。清理后的傳感器可正常工作,這是熱膜法相對于微型天平測量法的重要優點之一(污染物附著在微型天平的縫隙后基本無法清理)。然而,熱膜表面的氧化問題較難處理。為了降低氧化速率,實踐中需盡量減小工作溫度。但較小的工作溫度會帶來較大的測量誤差。所以,具體參數設置方案需要在實踐中加以權衡。

另一個解決氧化問題的方法是為傳感器添加一層涂層隔絕空氣。但涂層隔絕空氣的同時也隔熱。涂層不僅降低了傳感器動態特性,也使傳感器表面與上層熱膜之間出現溫差。這樣,免標定的測量方法不再適用。王昊[154]對絕緣層的性能問題做了系統的分析和測試,并提出了解決該問題的辦法。他對涂層傳熱進行建模,假設涂層內溫度線性分布,利用他的模型可實現免標定測量。但引入新的模型增加的方法的不確定度,也降低了方法的魯棒性。

3.8.6 水下測量問題

表面有絕緣膜的傳感器可用于水下測量。受加熱電流強度限制,水下熱膜工作溫度通常很低。較低的工作溫度限制了測量的精度。王昊[154]發現:壁面切應力為3.0 Pa 的條件下,水下傳感器通過2 A 的加熱電流后溫升僅為5 ℃。文獻[154]給出的測量精度為測量值的±4.0%,但其研究的壁面切應力范圍(0.7~2.4 Pa)及場景(圓管流動)非常有限。水下測量技術還需要進行深入研究。

綜上所述,雙層熱膜傳感器及免標定測量方法與實用化壁面切應力測量還有一定距離。

4 總結與展望

科學家和工程師希望獲得一種能夠方便、可靠、經濟地監測運載工具黏性摩阻的工具,到目前為止仍未實現。與溫度、壓強等其他關鍵參數相比,壁面切應力測量技術的實用化進展緩慢,依然有很多問題需要解決。

本文綜述了現有的壁面切應力測量方法,重點關注那些曾經在運載工具上使用過的方法。綜述發現,各個方法都有自己的優點,也存在阻礙其實用化推廣的缺點。測量精度與實用性之間存在矛盾:精度高、抗干擾的方法往往使用過程復雜,難以安裝與維護;而結構簡單、方便使用的方法則易受到多種因素的干擾,難以實現可靠的測量。使用者選擇方法時需要根據自身的需求(包括測量條件、精度要求、頻響范圍等)在這兩種因素之間進行權衡、取舍。

選擇方法的基本思路如下:

第一,如果用戶僅需要時均切應力,且來流方向已知,在邊界層內布設全壓管(Preston 管)是最常見的方法。但該方法無法實現矢量及動態測量,在小切應力(受限于壓強傳感器分辨率)和大切應力(測壓管相對于邊界層厚度過大)條件下都會有較大誤差。布設傳感器時對待測表面的破壞也限制了該方法的應用。

第二,對于保持待測表面完整性要求高的應用可采用基于視覺的測量法,比如油膜法。油膜法可實現全場切應力矢量測量,但它便利性有限。現階段沒有為待測表面自動加油的技術,所以該方法提供的數據量非常有限,也無法實現動態測量。

第三,熱膜法不需要破壞待測表面,具備動態及矢量測量能力,使用便利性相對較好,有商業化產品供采購。因為以上優點,熱膜法在實驗室內外得到了大量應用。但因壁面導熱損失導致熱膜法測量結果不可靠:傳感器產生的大部分熱量以傳導的形式通過壁面損失,微小的壁面導熱變化都會對壁面切應力測量造成巨大的影響。近年來,Liu 等[150-153]發展的雙層熱膜技術將熱損失限制在總發熱量的5%以內,并發展了直接使用上層熱膜的發熱量計算壁面切應力的“免標定”測量技術。這些進展都促進了熱膜測量的可靠性(無溫飄)和便利性(免標定)。本文對該技術進展做了詳細的綜述。但目前該方法還不完善,在動態測量、傳感器制備、污染等方面存在亟待解決的問題。不過這些問題對于現代MEMS 加工技術來說不是難題,常規技術即可制備高可靠性的雙層熱膜傳感器。然而,較小的預期市場限制了MEMS 加工企業對該技術的興趣。因此如何引導有關企業參與發展切應力傳感器制備技術將是雙層熱膜傳感器實用化的一個關鍵點。

綜上所述,以雙層熱膜技術為基礎的實用化壁面切應力測量技術在原理上是可行的。我們對于該技術實現實用化壁面切應力測量是樂觀的。我們期待不久的將來,工程師能像用熱電偶測量溫度一樣使用雙層熱膜傳感器,方便、可靠、經濟地進行摩阻測量。

致謝:雙層熱膜傳感器及免標定測量方法的研究始于本文第一作者曾領導的大連理工大學航空航天學院空氣動力學實驗室(2011.1–2020.5)。多名研究生參與了該工作:劉玄鶴開發了開爾文電橋恒溫熱膜測量儀等電子設備,并設計了雙層熱膜傳感器加工工藝;王昊改進了傳感器工藝并制作了所有的傳感器,他還搭建了水流長管測試設備,并執行了本文涉及的大部分實驗;李卓越設計、搭建了空氣長管測量設備,并執行了初期測量工作。在該方法的開發過程中得到了天津大學姜楠、北京航空航天大學潘翀、中船重工702 所劉建華、中航工業626 所王猛、上海博軍機電謝玨等教授/經理的指導和幫助。