基于P-S-N的航空板翅式換熱器熱疲勞分析

張 偉 王 楠

(新鄉航空工業(集團)有限公司, 河南 新鄉 453000)

0 引言

疲勞是引起航空換熱器結構和構件失效的主要原因之一。根據載荷工況和工作環境通常可以分為高/低溫疲勞、接觸疲勞、沖擊疲勞以及熱疲勞等。由溫度循環變化產生的熱應力所導致的疲勞稱為熱疲勞,熱疲勞屬于高周疲勞,交變應力一般遠低于材料的屈服極限,斷裂前的循環次數遠大于105~107。

確定疲勞壽命的方式主要有試驗和分析2 種。高/低溫、沖擊疲勞試驗有成熟的試驗標準和條件,試驗方式相對易于實現。由于熱疲勞工況復雜(冷熱通道均為溫度-壓力-流量三綜合試驗)、試驗周期長且試驗代價高(試驗費用為5 000 元/h),因此采用全壽命分析法可以降低成本。全壽命分析法又稱S(應力)-N(壽命),是一種基于材料或零件S(應力)-N(壽命)關系曲線進行全壽命分析的分析方法。MSC.Fatigue 軟件可以基于S(應力)-N(壽命)曲線,用雨流循環計數法和Palmgren-Miner 線性累計損傷理論(Miner 理論)進行全壽命分析,是航空行業應用較廣的疲勞分析軟件。該文主要基于S-N 方法和MSC. Fatigue 軟件對換熱器熱疲勞壽命進行分析。

1 模型定義

1.1 物理模型定義

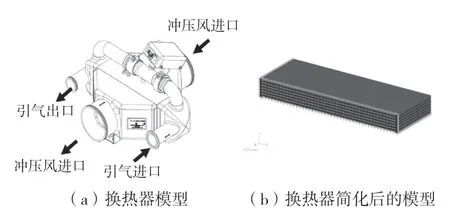

換熱器由換熱器芯體、管路以及溫控活門組成。當正常工作時,熱通道為225 ℃的發動機引氣,冷通道中的空氣是來自飛行環境中的沖壓空氣。溫控活門通過調節熱通道的旁通流量來使熱通道的出口溫度保持在(60±5)℃(如圖1(a)所示)。由于換熱器整體材料均為3003 鋁合金,材料特性相同,換熱器熱應力交變在換熱器芯體部分最集中,因此選取換熱器芯體為熱疲勞分析考核部件[1]。簡化后的模型換熱器芯體(如圖1(b)所示)是換熱器的換熱核心部件,由熱通道封條、熱通道翅片、隔板、冷通道封條以及冷通道翅片焊接而成(采用鋁合金真空釬焊焊接)。

圖1 換熱器

1.2 邊界條件定義

1.2.1 熱疲勞工況定義

采用新航集團自主開發的換熱器性能計算軟件進行分析,飛行包線穩態極熱天地面慢車狀態(引氣側入口溫度為225 ℃,流量為42.0 g/s,壓力為411.6 kPa,濕度為1.4%;沖壓風側入口溫度為55 ℃,壓力為101.4 kPa,流量為128.4 g/s,濕度為1.4%)是換熱器性能最嚴酷的狀態點,兩側溫差最大,產品承受的熱應力最大。用該狀態點可以考核換熱器在實際工作中的高溫疲勞壽命。

1.2.2 熱分析邊界條件

結合熱仿真分析結果,邊界條件如下:1) 熱通道進口溫度為225 ℃,熱通道出口溫度為66 ℃。2) 冷通道進口溫度為55 ℃,冷通道出口溫度為83 ℃。3) 熱通道空氣與翅片的對流熱交換。4) 冷通道空氣與翅片的對流熱交換。

1.3 材料特性

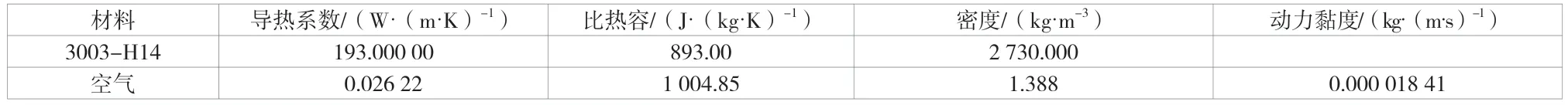

產品材料組成:換熱器芯體材料為3003 clad 4004,封條材料為3003-H14,側板材料為3003-H14。其材料熱力特性見表1,機械特性見表2。

表1 材料熱力特性

表2 材料機械特性

1.4 熱分析

由于芯體在工作過程中溫度分布不均勻,因此在采用S-N方法計算芯體疲勞壽命的同時需要考慮溫度對材料S-N數據的影響。

基于1.2.1 中模型的簡化,極熱天地面工作狀態點一是最惡劣的工作狀態。對應的工作參數見表3。

表3 換熱器裝置熱天下的工作參數狀態一

采用MSC. Fatigue 對換熱器芯體溫度場進行分析,最終的溫度分布如圖2(a)所示,換熱器芯體最高溫度為176 ℃,在芯體熱通道進口和冷通道出口相鄰的區域的溫度較高[2]。

1.5 結構分析

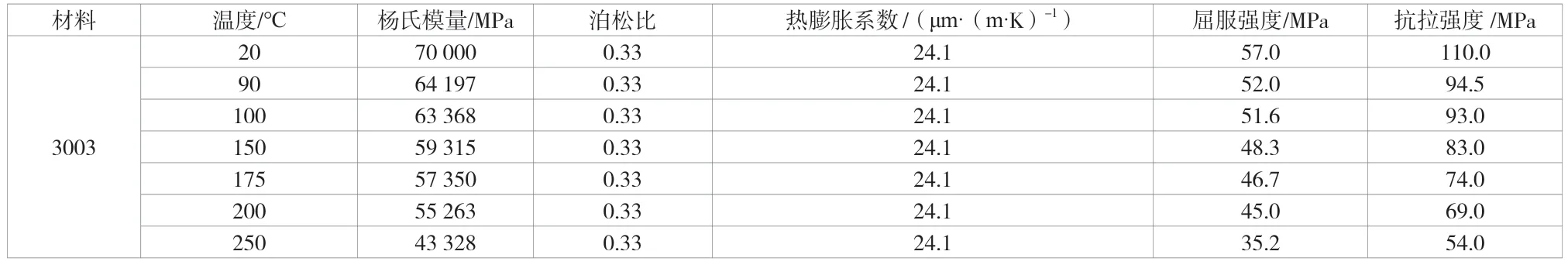

在換熱器的工作過程中,整個芯體的溫度分布不均勻,會產生不均勻的熱變形,從而產生熱應力。以1.2.1 中選取的工況點(引氣側入口溫度為225 ℃,流量為42 g/s,壓力為411.6 kPa,濕度為1.4%;沖壓風側入口溫度為55℃,壓力為101.4 kPa,流量為128.4 g/s,濕度為1.4%)作為熱疲勞初始參考點,以1.4 的溫度場分析結果作為熱疲勞終點參考,進行換熱器結構應力分析。分析結果如下:芯體的最大應力為33.5 MPa,出現在熱通道進口處,如圖2(b)所示。芯體各部分的最大應力和安全裕度見表4。

表4 換熱器的最大載荷以及安全裕度

圖2 換熱器芯體有限元分析

安全裕度MS的定義如公式(1)所示。

式中:MS為安全裕度;σall為許用應力;σvm為范式等效應力。

2 P-S-N 熱疲勞分析

MSC. Fatigue 熱疲勞分析主要由參數定義(邊界條件、3D 模型和材料特性)、FEM 有限元分析、熱分析(瞬態熱分析、穩態熱分析)、結構分析(彈性結構分析、彈塑性結構分析和黏塑性結構分析)、疲勞損傷分析以及疲勞仿真結果等環節組成。

S-N(應力-壽命)曲線是疲勞可靠性壽命估算的基本性能數據之一,也是表征材料疲勞可靠性性能的重要指標。一般材料疲勞壽命與材料的強度極限呈正相關,與使用應力值呈負相關。材料的S-N 曲線是描述疲勞試驗試樣所受應力或應變與循環次數N關系的曲線[3],如公式(2)所示。

式中:N為材料的疲勞壽命;S為應力范圍。

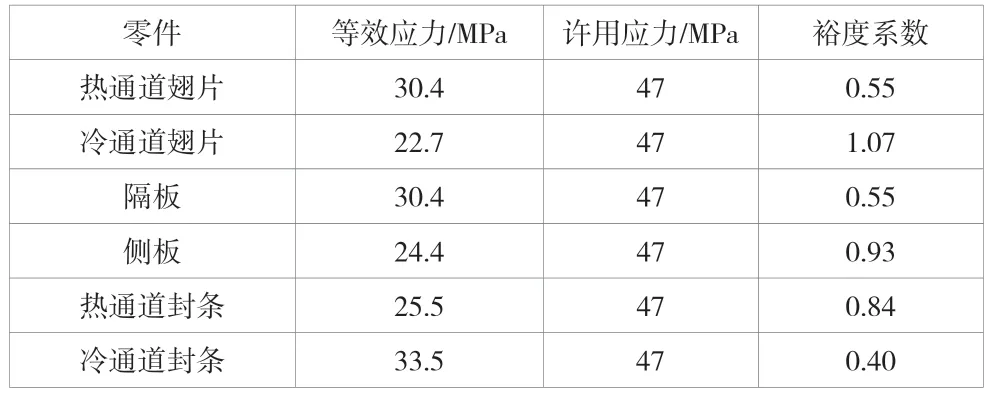

S-N 曲線一般分為3 個階段(如圖3(a)所示):1) 低周疲勞壽命區(LCF)。應力高,壽命低(N=1/4~104),曲線平緩,Sb為在靜載荷作用下的疲勞強度值。2) 高周疲勞壽命區(HCF)。壽命區間為104~107,一般屬于材料正常范疇,在對數坐標系中顯示這個區域的S-N 曲線,可以近似看作1條直線,熱疲勞屬于高周疲勞。3) 亞疲勞壽命區(SF)。疲勞壽命大于106~107,可達到百萬次數級別,視作試件的無限壽命區域。

在基于S-N 曲線的壽命分析中,由于材料疲勞存在不可避免的分散性,即同一組試件在同樣的條件(S)下進行試驗,它們的疲勞壽命并不一樣,但卻具有一定的分布規律且該分散性隨著應力幅的減小而更顯著,與概率有統計學意義。因此,在材料疲勞特性的試驗分析中引入存活率(P),以滿足實際工程的要求。

疲勞壽命N為P和S的二元函數,P、S和N的函數關系形成三維空間中的1 個曲面,但是為了與傳統的S—N 曲線一致,工程上習慣將P、S和N的函數關系畫在S—N 的二維坐標系中,當P的取值一定時,就以S為自變量,形成1條S—N 曲線。當P的取值變化時,每個P值對應1條S—N 曲線,從而形成S—N 的曲線簇,也將其稱為P—S—N 曲線[1]。MIL-HDBK-5J 航空器金屬材料手冊以及ASTM-E739中給出詳細的P-S-N 曲線簇分析獲取方法。

由于存活率P會顯著影響S-N 曲線,不同存活概率都對CAE 疲勞分析有明顯的影響。因此設計時必須慎重選擇存活概率。由于材料試驗數據的有限性,因此該文的存活率P選擇了較保守的50%,對壽命分析來說,可以根據引言中MIL-HDBK-5J 以及ASTM- E739 中的方法驗證、擬合存活率P,以獲取更準確的分析結果[4-5]。

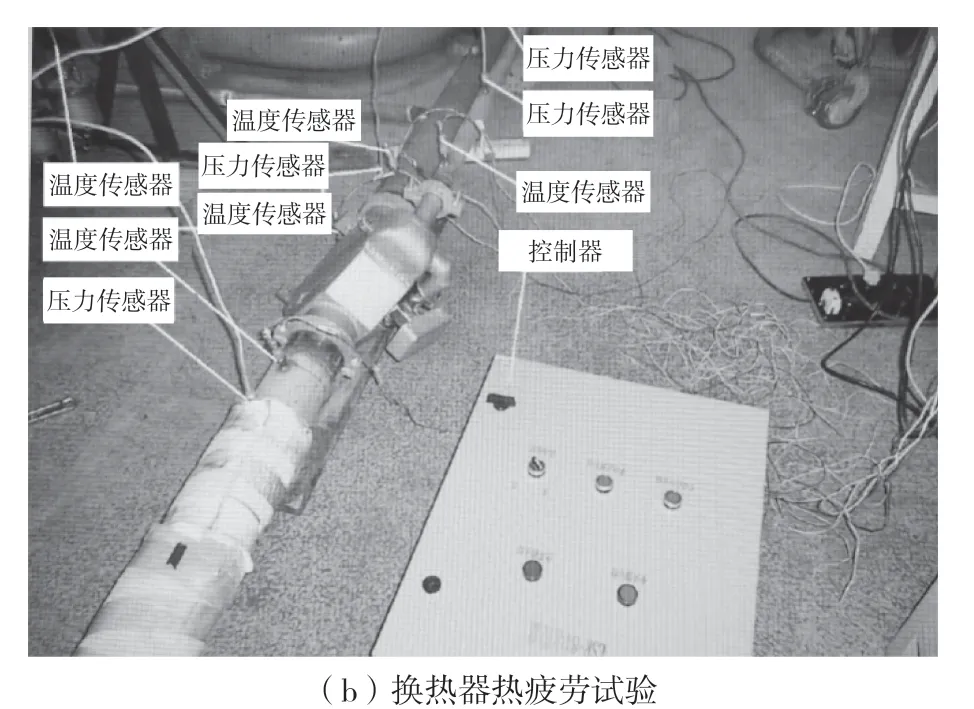

基于MSC. Fatigu 軟件及P-S-N 方法,換熱器芯體的疲勞壽命分析如圖3(a)所示,換熱器封條的最短壽命為循環3.33×105周,隔板和側板的最短壽命為循環3.33×105周,熱通道翅片的最短壽命為循環3.33×105周,冷通道翅片的最短壽命為循環8.9×108周。疲勞破壞最先發生在熱通道進口和冷通道出口交接的熱通道區域,疲勞壽命的最小值為333 000 周,比設計要求值100 000 周大。135%的熱疲勞壽命試驗(循環135 000 周)如圖3(b)所示,試驗總時長為1 350 h,最終結果滿足壽命要求。

圖3 換熱器熱疲勞分析及驗證

3 結語

該文以航空換熱器熱疲勞為研究對象,依次進行模型定義、熱分析、結構分析以及熱疲勞分析。考慮材料的不穩定性對傳統意義上的S-N 壽命分析的影響,基于P(存活率)-S(應力)-N(循環)方法,使用MSC.Fatigue 軟件對航空板翅式換熱器進行熱疲勞分析,得出在極熱天地面慢車狀態下,在換熱器冷通道出口與熱通道進口對角線的熱應力通常最大,最容易產生熱疲勞,該文的換熱器的壽命滿足設計要求,分析結果與試驗結論一致。

由于可用材料驗證數據的有限性,存活率P的選取存在一定的主觀性,該文基于工程經驗選取相對保守的50%,要想獲得更準確的數據就可以參考MIL-HDBK-5J 以及ASTM- E739 中的方法驗證、擬合活率P。同時,考慮試驗周期和實際成本,僅進行了135%的熱疲勞試驗,未能對壽命極限進行準確評定。但考慮對工程周期和成本的影響,該文的熱疲勞分析仍可以為工程領域的熱疲勞設計提供一定的借鑒意義。