增壓器旁通閥動態設置方法的研究

張正華,吳永建,程利輝

1.河南交通職業技術學院汽車學院,河南鄭州 450005;2.宇通客車股份有限公司,河南鄭州 450000

0 引言

渦輪增壓器的廢氣旁通閥在高速工況下會自動打開,使部分廢氣不經過渦輪做功,以限制增壓器的渦輪轉速,從而保證柴油機的熱負荷和機械負荷均在設計范圍以內[1]。當增壓器性能樣機與柴油發動機匹配好后,在進行增壓器生產制造時,要對增壓器進行旁通閥設置,使其與匹配好的性能樣機一致,以保證發動機的動力性和經濟性。

1 旁通閥設置基本原理

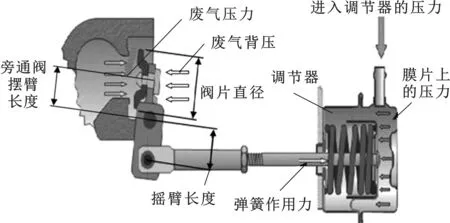

渦輪增壓器的旁通閥系統主要由旁通閥、旁通閥軸、襯套、搖臂、連接桿和調節器等構件組成,如圖1所示。

圖1 渦輪增壓器的旁通閥系統結構

當設置好的渦輪增壓器在發動機上工作時,壓力氣源從調節器進氣口進入到膜片氣腔內部。當作用在調節器膜片上的壓力與廢氣壓力及廢氣背壓的壓差產生的合力矩大于彈簧預緊力產生的力矩時,閥片即被打開一定角度,廢氣從旁通孔處流出[2]。

根據此時旁通閥的受力情況,可推導出氣源壓力與旁通閥開度的關系為:

(1)

式中:p1為進入到調節器內的壓力,kPa;p2為廢氣壓力,kPa;p3為廢氣背壓,kPa;S為調節器內氣膜的等效面積,mm;D為旁通閥的閥片直徑,mm;L2為調節器側的搖臂長度,mm;L1為旁通閥的擺臂長度,mm;k為彈簧剛度,N/mm;F0為旁通閥設置的預緊力,N;x為旁通閥設置好后彈簧再次壓縮的距離即旁通閥打開的位移,mm。

當進行渦輪增壓器生產制造時,對增壓器進行預緊力設置,此時無廢氣壓力和廢氣背壓。對公式(1)進行簡化得到旁通閥預緊力為:

F0=p1×S-kx

(2)

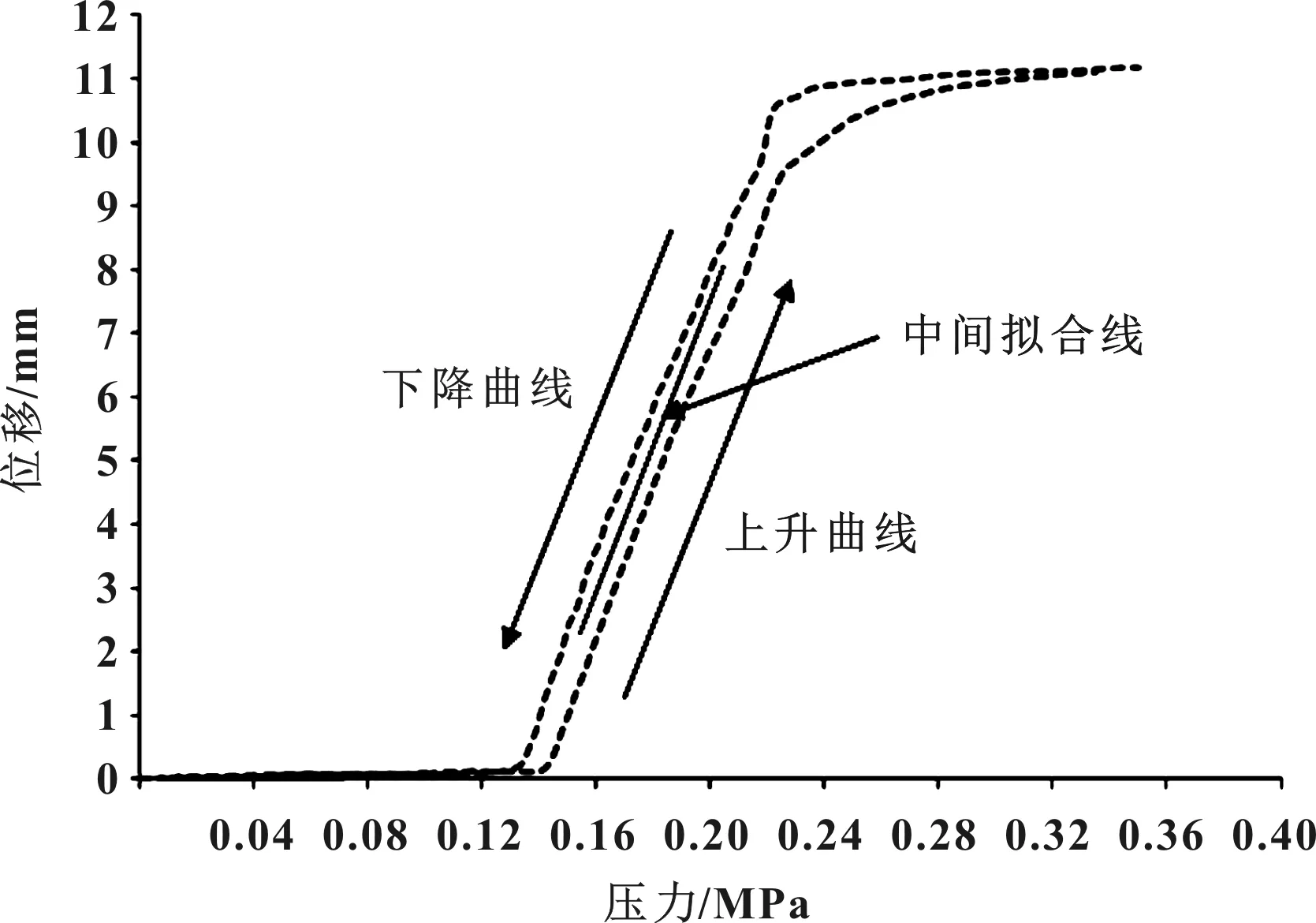

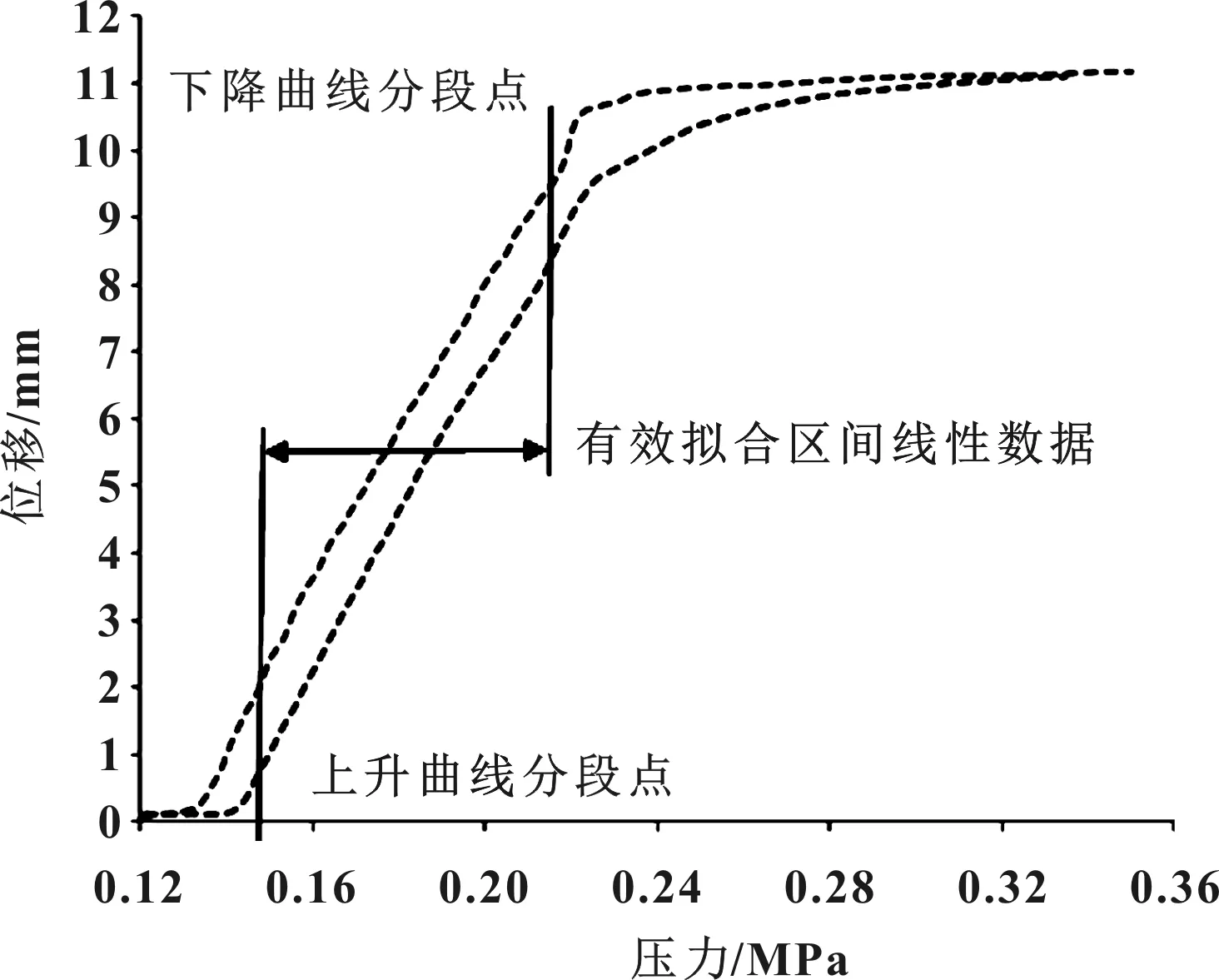

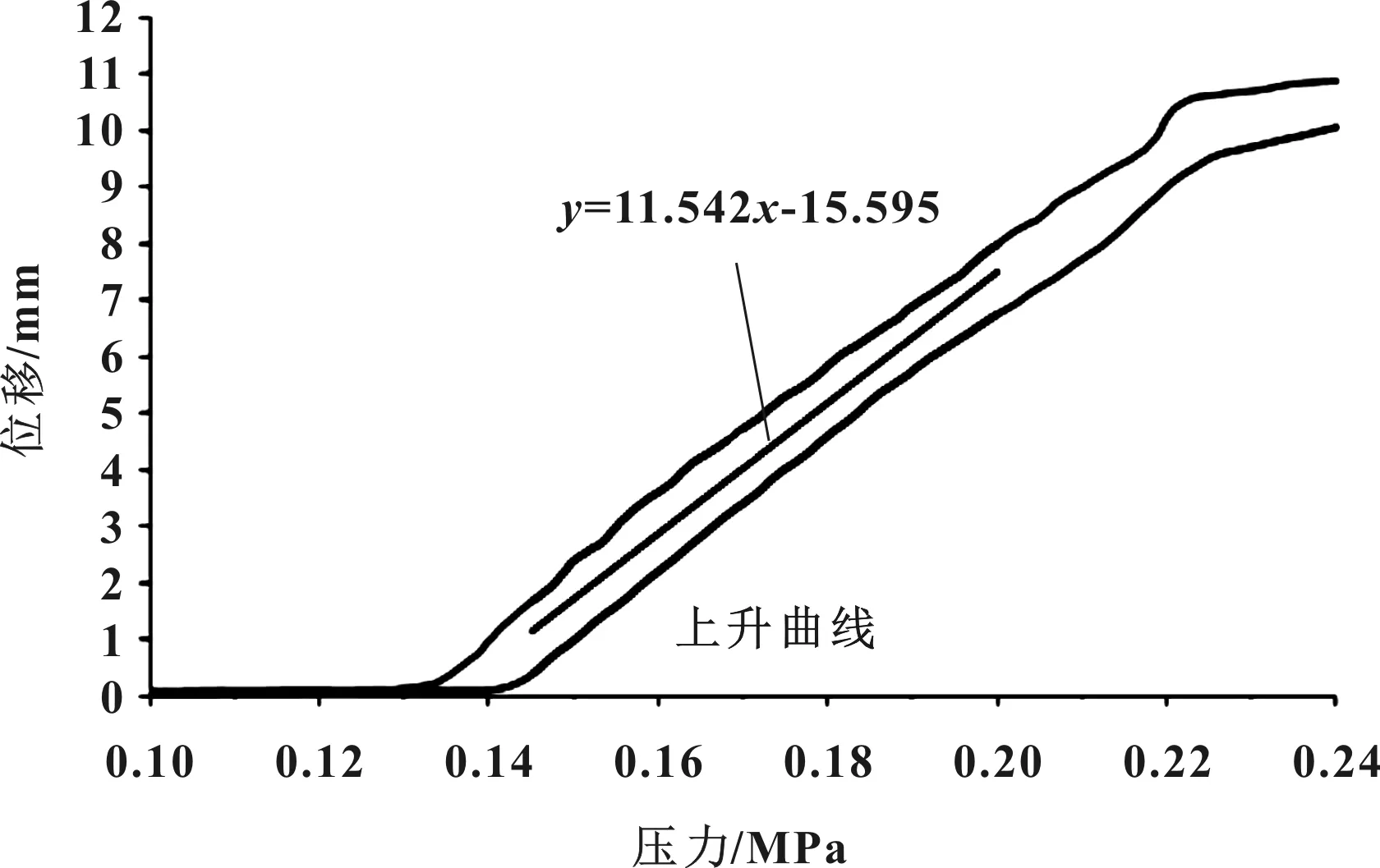

由式(2)可知,當x已知時,即可得到旁通閥設置時的預緊力。也可以看出當旁通閥的預緊力一定,旁通閥打開位移增加時,要求通入到調節器內的輸入壓力也增高。故旁通閥設置是為了獲得所要求的預緊力,但不能直接得到,它通過通入調節器內的壓力和旁通閥移動的位移間接得到。所以旁通閥動態設置反映的是連續通入到調節器內的壓力與所記錄的旁通閥移動位移曲線,如圖2所示。它包括旁通閥打開的上升曲線和旁通閥關閉的下降曲線。由于調節器內彈簧和自身結構原因,會出現遲滯現象,即上升曲線和下降曲線不重合。

圖2 旁通閥設置壓力位移曲線

對圖2中獲得的壓力位移曲線進行數據處理,可獲得增壓器預緊力的壓力即設置壓力。先提取旁通閥打開和關閉壓力位移曲線中的穩定直線段,然后做兩條穩定直線段的中間擬合線,獲得壓力位移曲線設置方程,輸入設置位移即可得到該位移下的設置壓力。

2 預緊力對發動機性能的影響

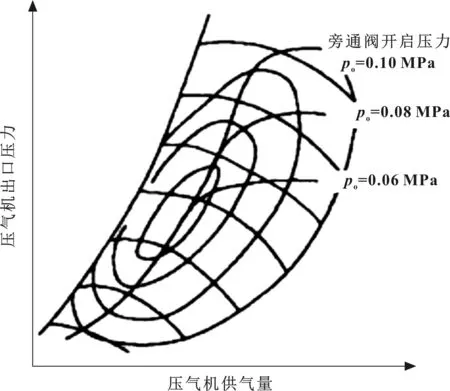

柴油機在壓氣機性能曲線上的運行點如圖3所示。

圖3 柴油機在壓氣機性能曲線上的運行點

由圖3可以看到,柴油機運行時,當增壓壓力超過廢氣旁通閥彈簧的預緊力(開啟壓力)時,旁通閥隨即緩慢打開。自廢氣旁通閥開啟后,增壓器在柴油機運行點上的壓氣機壓力一般不再大幅升高,而趨向平緩,有的甚至保持不變[3]。

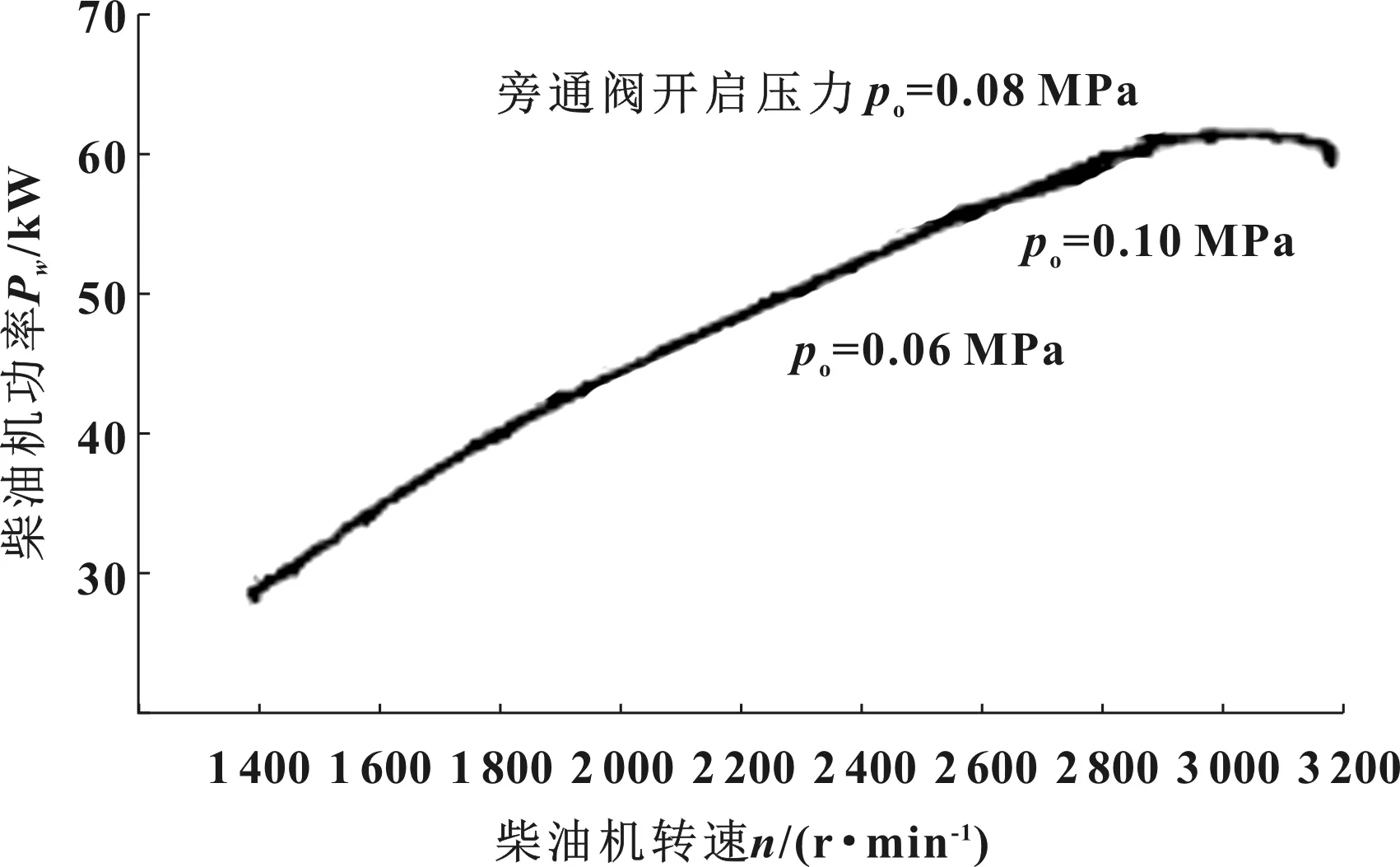

渦輪增壓器通過改變旁通閥的預緊力,可以獲得各種所需的放氣特性[4]。柴油機在壓氣機性能曲線上的運行線隨旁通閥預緊壓力的高低而變化。對某柴油機進行臺架試驗,結果表明,增壓器過早 (po=0.06 MPa)或過晚(po=0.10 MPa)放氣,均會使柴油機功率降低,導致油耗增高。不同旁通閥開啟壓力對某柴油機功率的變化曲線如圖4所示。

圖4 不同旁通閥開啟壓力對某柴油發動機功率的變化曲線

由圖4可知,增壓器旁通閥的預緊力對柴油機的性能有著重要影響,準確獲得與發動機性能相匹配的增壓器旁通閥的預緊力,是增壓器在生產制造時需要關注的重要參數。

3 數據處理

3.1 數據處理目標

獲得增壓器旁通閥設置的壓力位移曲線后,須提取穩定直線段的數據用于中間線擬合。由圖5可看出,壓力位移曲線是由非線性數據和線性數據組成,自動提取穩定段的線性數據必須先對數據進行分割,識別和提取不同特征曲線間的分段點,是獲取穩定段線性數據的前提。如何精確識別和提取非線性曲線和線性曲線的分段點,從而進行數據分割,對準確獲得設置壓力或在某設置壓力下的位移有較大的影響。

圖5 穩定段線性數據的有效區間

3.2 數據分段

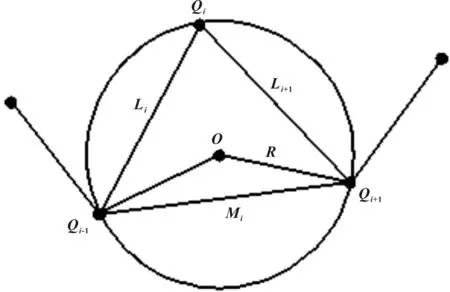

對壓力位移數據進行分段的方法中有一種是采用輪廓離散曲率估算法,離散曲率的估算方法有多種,采用圓弧估算的方法簡單且準確[5]。假設壓力位移數據點列(Qi)ni=1=(Q1,Q2, …,Qn-1,Qn)中,點Qi曲率Ki由相鄰的3個點Qi-1,Qi,Qi+1確定的圓所決定,如圖6所示。圖中圓的曲率即為點Qi的曲率,即

(3)

式中:Li=Qi-Qi-1;Mi=Qi+1-Qi-1;S為△Qi-1QiQi+1的面積。

圖6 中間離散點Qi曲率計算

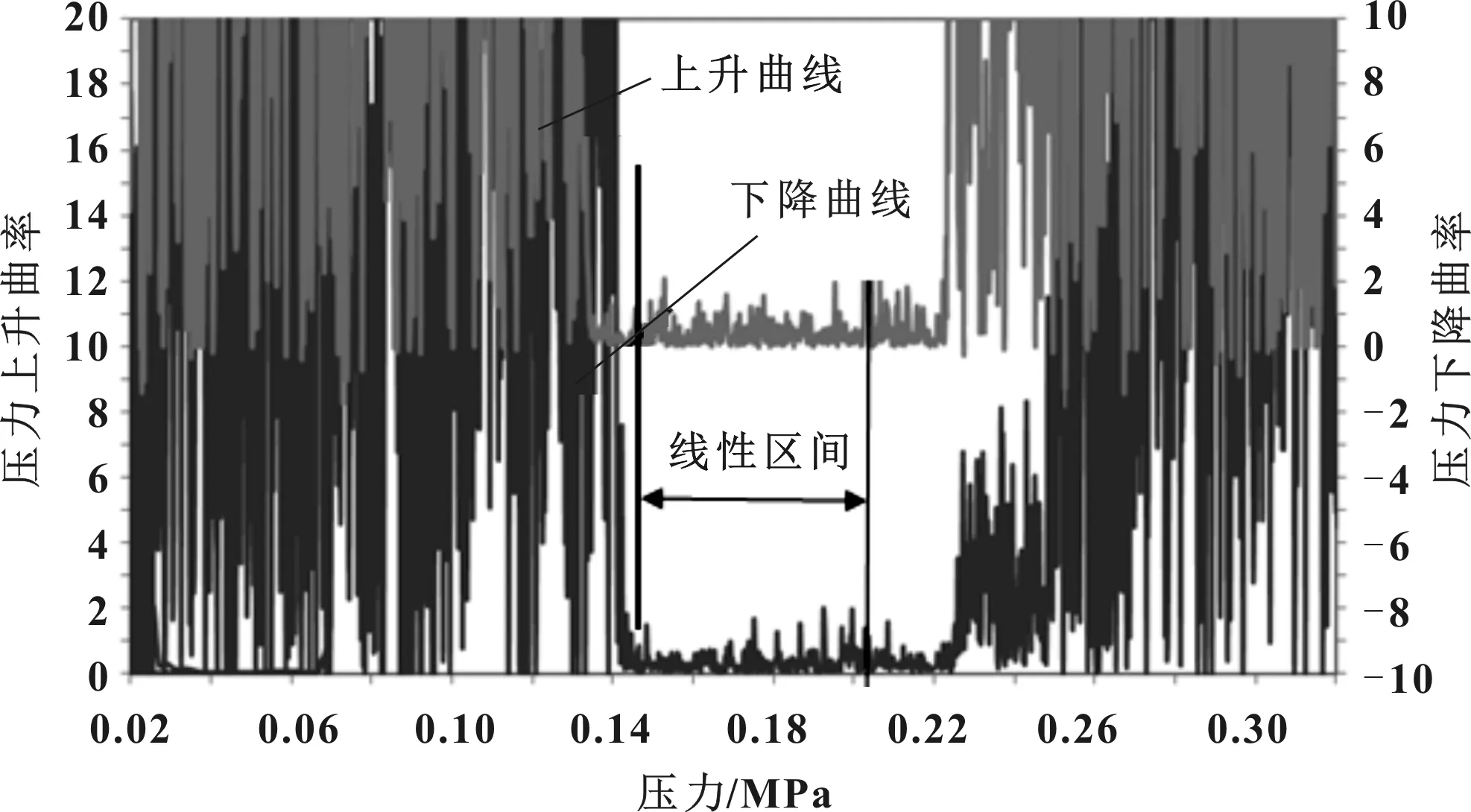

對旁通閥設置的壓力位移曲線進行曲率計算,結果如圖7所示。圖中的非線性區域的曲率值波動較大,線性區域的曲率值波動較小且穩定。為了能提取出數據分段點,設定曲率閾值K[6-7],當在邊界特征過渡區域內的數據點曲率值與K最接近時,該數據點作為線性區間的端點。由于需要提取連續的線性區間的數據作為擬合計算,故提出壓力數據至少在x范圍內,曲率值小于該曲率閾值K作為目標線性區間。根據壓力上升曲線確定左邊界和壓力下降曲線確定右邊界,提取出旁通閥設定所需的線性區間。圖中曲率閾值K=2,x=0.02 MPa,提取的壓力區間為[1.445,2.005]MPa。

圖7 壓力位移曲線的曲率計算和線性區間確定

3.3 最小二乘擬合

在獲取線性區間數據后,對線性區間的上升數據和下降數據進行最小二乘擬合[8-10]。

f(x,y)=ax+by+c=0

(4)

對所提取的線性區間數據進行最小二乘擬合,得到擬合曲線如圖8所示。根據擬合方程計算,當匹配好的增壓器預緊力獲取的目標位移為1 mm(也可是其他規定值)時,設置壓力為0.143 8 MPa。該設置壓力用來作為生產制造旁通閥設置的技術要求,設置時控制目標壓力為0.143 8 MPa,依據上述方法得到該設置壓力的位移,如果在1 mm的位移下(給定位移設置公差),說明設置滿足技術要求,反之需要調整設置的預緊力,直至滿足設置壓力下的位移要求。

圖8 最小二乘法擬合曲線

4 結論

(1)通過對渦輪增壓器旁通閥預緊力設置狀態進行受力分析,得出了旁通閥動態設置的方法。利用進入調節器內的動態壓力和旁通閥動態位移的數據,計算得到壓力位移曲線方程,以此確定所要求的預緊力。

(2)獲得旁通閥預緊力設置的壓力位移數據之后,采用曲率計算的方法,在給定閾值的情況下識別線性數據與非線性數據的分界點。根據壓力上升曲線的分界點和下降曲線的分界點,確定所需計算壓力位移曲線方程的線性數據區間。

(3)采用最小二乘法,對所確定的線性區間數據進行擬合,得到壓力上升數據和下降數據的中間擬合線方程,即旁通閥預緊力動態設置的位移方程。最后,在給定位移的情況下,得到預緊力所需的設置壓力,從而完成增壓器旁通閥的動態設置。