用雙氧水治理硫酸尾氣效果研究

盧俊剛,呂紀烈,王維兵,陳軍峰,成麗鵬,郭慶軍,張 浩

(山西蘭花集團科技創業股份有限公司新材料分公司,山西 晉城 048012)

1 改造原因

針對環境保護要求日益嚴重,省、市、縣要求工業廢氣實現超低排放指標,地方出臺超低排放指標制度,要求工業生產硫酸尾吸中的二氧化硫排放指標為≤100 mg/m3。二氧化硫對人體的結膜和上呼吸道黏膜有強烈刺激性,可損傷呼吸器管導致支氣管炎、肺炎,甚至肺水腫呼吸麻痹。短期接觸二氧化硫質量濃度為0.5 mg/m3空氣的老年或慢性病人死亡率增高,濃度高于0.25 mg/m3,可使呼吸道疾病患者病情惡化。長期接觸二氧化硫質量濃度為0.1 mg/m3空氣的人群呼吸系統病癥增加。另外,二氧化硫對金屬材料、房屋建筑、棉紡化纖織品、皮革紙張等制品容易引起腐蝕、剝落、褪色而損壞。還可使植物葉片變黃甚至枯死。為適應新形勢新任務要求,晉城市生態環境局加強制度建設與基礎能力建設,不斷提升生態環境治理體系與治理能力現代化水平,并要求該公司在原來二氧化硫排放基礎上降低一半。

該公司的硫酸尾氣吸收系統原為氨水法脫硫,該系統為一級氨水脫硫,尾氣經除霧器除去酸霧后進入尾氣吸收塔逆向接觸吸收二氧化硫,凈化后的尾氣經煙囪排入大氣,尾氣中的二氧化硫國家排放指標為≤200 mg/m3,地方性新排放指標為≤100 mg/m3,該公司實際運行指標在80~150 mg/m3,導致尾氣排放指標高于地方性排放指標,不僅影響環境污染,浪費資源,而且還影響冬季錯峰生產,如果直接改造氨法脫硫系統,造價高,現場空間有限,通過現場調研和論證,決定改造原氨水脫硫設備及新增一臺脫硫塔。

2 改造方案

把氨水脫硫塔改為雙氧水脫硫塔,作為一級脫硫塔使用,一級脫硫塔采用空塔結構。在一級出口處增加一臺脫硫塔作為二級脫硫塔使用,二級脫硫塔采用填料塔結構,形成二級脫硫系統。二級出口接回原排放口利用原在線系統進行系統監測。

3 改造內容

根據該公司硫酸尾氣治理治理改造項目,對硫酸裝置尾氣吸收系統進行了優化改造,由原氨法脫硫改造成雙氧水法脫硫,作為一級脫硫塔使用,在一級出口處增加一臺脫硫塔作為二級脫硫塔使用,形成二級脫硫系統,二級脫硫塔采用填料塔,頂部帶電除霧器,除去尾氣中的硫酸霧,大大提高了系統脫硫效率。

4 改造前后工藝原理及流程

改造前工藝原理,吸收見式(1),再生見式(2),氧化見式(3)。

工藝流程流程:開車前向循環系統內加入適量氨水,循環吸收液經尾吸塔上部噴嘴霧化噴淋,尾吸塔反應段中主要發生氧化反應,氧化反應需要的氧氣由界區外送來的壓縮空氣提供,氧化反應所需要的溫度由低壓蒸汽提供,低壓蒸汽供汽管線上設置了自動溫度控制閥以保證反應段的溫度在最佳反應范圍內。開車后尾氣經二吸塔除霧器除去酸霧后進入尾氣吸收塔噴淋段下部,與塔內噴淋的吸收液[(NH4)2SO3]逆向接觸而被吸收,凈化后的尾氣經煙囪排入大氣,反應生成的NH4HSO3經過曝氣、加熱再生、氧化生成(NH4)2SO4經過硫銨泵送至界區外回收。

改造后,工藝原理見式(4):

工藝流程:開車前向循環系統內加入適量雙氧水,循環吸收液經一級、二級尾吸塔上部噴嘴霧化噴淋,開車后煙氣經轉化吸收后尾氣中還含有少量的二氧化硫氣體,該氣體進入一級吸收塔底部,與塔內噴淋的吸收液(H2O2)逆向接觸而被初步吸收和降溫,從塔頂部排出,再次進入二級吸收塔底部進行二次吸收,最后再經過電除霧器,將氣體中含有的大部分水分和酸霧去除,最后經煙囪排放口排出。吸收后生成的約30%的稀硫酸送到稀酸槽內,再經稀酸泵送到公共循環酸槽中回收利用。

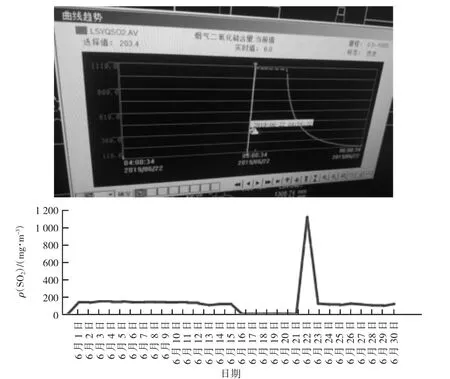

5 改造相關技術參數和理論

改造前,處理尾氣吸收液為質量分數為3%~10%的氨水,開車初期,由于轉化溫度較低,二吸塔出口二氧化硫質量濃度較高,最大時約10 000 mg/m3,開車后二吸塔出口SO2質量濃度逐漸降為3 000 mg/m3,出口指標在1 000 mg/m3以上,且這種運行持續時間在1 h 以后開始好轉,正常運行時尾吸塔進口指標3 000 mg/m3左右,出口指標在150 mg/m3左右,尾吸循環液pH 控制至5.5~6。詳見圖1。

圖1 技改前開車圖

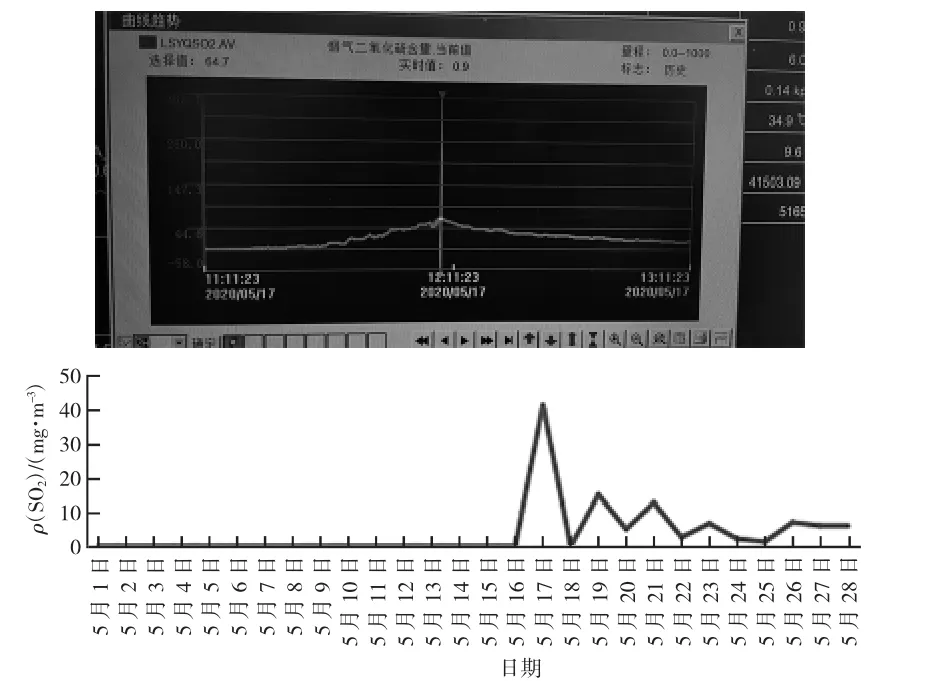

改造后,處理尾氣吸收液為質量分數為8%~27.5%的雙氧水,開車初期,由于轉化溫度較低,二吸塔出口二氧化硫含量較高,最大時約10 000 mg/m3,為確保二氧化硫迅速被氧化成三氧化硫并被吸收,使外排尾氣在二氧化硫濃度較高時也滿足排放要求,在開車初期的循環液的雙氧水濃度提的稍高一些,質量分數為1.5%~2%的雙氧水,尾氣從一級吸收塔下部進入塔內,與循環液逆向接觸,進行降溫和初步吸收,從塔頂部排出,再進入二級吸收塔內進行充分反應吸收,脫除大部分SO2,使出口SO2質量濃度降低到≤80 mg/m3,后期稀釋成0.8%的雙氧水吸收處理硫酸尾氣,出口SO2質量濃度降低到≤20 mg/m3。經雙氧水處理后的尾氣二氧化硫質量濃度滿足排放標準,從原150 mg/m3左右下降至20 mg/m3以下,實現硫酸尾氣超低排放。

煙氣中含有的SO2大部分在二級吸收塔內進行吸收,產生質量分數約20%的稀硫酸,將產生的稀硫酸通過調節閥輸送到一級吸收塔內,在一級吸收塔內與二吸塔的干煙氣進行接觸,蒸發部分水分,是稀酸提濃到接近30%,再通過一級吸收塔的調節閥輸送到稀酸槽內備用。

6 改造效果

技改后開車圖見圖2。

圖2 技改后開車圖

1)改造后硫酸尾氣實現尾氣超低排放,并由原來開車初期長達4 h 超量程指標降為零超標,尾氣經過處理后,出口指標由150 mg/m3左右下降至20 mg/m3以下,SO2脫硫率達到95%以上。

2)處理成本可節約氨水100 t/月,費用約6 萬元/月,處理雙氧水沖洗廢水約500 m3/月,可生成質量分數為20%~30%左右稀硫酸溶液約400 t/月,直接送至干吸工序,作為循環酸的補水使用,實現尾吸工序廢水零排放。

3)改造后消除了因排放指標超標的問題,確保尾氣排放滿足要求,消除了脫硫裝置對硫酸裝置生產系統的影響,并為冬季錯峰生產提供了有力保障。最重要的是減少了大氣污染,地方空氣質量得到了改善。可見氨水脫硫法處理效果差,達不到地方排放指標,雙氧水脫硫效果良好,排放指標得到有效控制,做到超低排放,實現產能、排放綠色化生產。

7 結語

硫酸裝置尾氣吸收系統由氨法脫硫改造成雙氧水法脫硫法,具有以下突出優點:尾氣排放指標得到有效控制,實現超低排放。經濟高效。既減少了廢水排放,減少了處理廢水相關人力物力的投入,又回收了產生的稀硫酸,節約了原材料的消耗。最重要的是減少了大氣污染,地方空氣質量得到了改善。