樹脂/SiC 復合陶瓷泵生產中延遲劑的應用

陽白梅,劉 凱,李秋南,趙 濤,黃 濤

(漢江弘源襄陽碳化硅特種陶瓷有限責任公司,湖北 襄陽 441000)

1 概述

乙烯基酯樹脂是20 世紀60 年代開始應用的新型樹脂,主要由環氧樹脂與不飽和的一元羧酸(多為丙烯酸)聚合而成,也稱為環氧丙烯酸樹脂。其工藝性能與不飽和聚酯相似,化學結構和環氧樹脂相近,因而具有優異的耐化學品和耐溶劑性,結合了聚酯和環氧樹脂的長處,是一種優良的耐腐蝕樹脂[1]。

碳化硅(SiC)俗稱金剛砂,是用石英砂、石油焦或煤焦、木屑等原料通過電阻爐高溫冶煉而成。它是由元素周期表中Ⅳ-Ⅳ主族元素構成的二元化合物,碳化硅晶體和金剛石一樣,是原子晶體,空間網狀結構,1 個C 與4 個Si 形成正四面體結構,一個晶胞內有4個碳原子和4 個Si 原子,Si-C 間通過強的sp3 鍵結合。獨特的結構賦予了碳化硅材料眾多的優異性能。其硬度很高,莫氏硬度為9.5 級,僅次于世界上最硬的金剛石(10 級),具有強度高、耐磨性好、耐化學腐蝕性強、抗氧化性優良、熱導率高、高溫穩定性好、熱膨脹系數低等優點,從而被廣泛應用于高性能復合材料的制備。

將固定級配的碳化硅顆粒混合均勻,加入一定比例的乙烯基酯樹脂,通過常溫自固化和高溫后固化后,形成一種新型的乙烯基酯樹脂/SiC 復合陶瓷材料,力學強度高,沖擊韌性好,耐磨性好、耐化學腐蝕性強,對金屬和非金屬材料的表面具有優異的黏結強度,常溫抗折強度高達100 MPa 以上,適用于各種受介質沖刷磨蝕、腐蝕工件(如渣漿泵泵體、葉輪、護板、短管等)的修復,具有良好的可塑性,可作成各種形狀的工件或設備,是耐腐、耐磨合金材料良好的替代品[2-5]。

乙烯基酯樹脂在使用過程中常存在以下問題:凝膠固化時間受環境溫度影響較大,夏季環境溫度較高(≥30 ℃)時,樹脂凝膠時間一般不超過20 min,可操作時間嚴重不足,產品收縮較大,熱應力集中,易產生裂紋。因此,希望在乙烯基酯樹脂/SiC 復合陶瓷過流部件的成型過程中最好具有以下5 個特點:

1)乙烯基酯樹脂有較長的凝膠時間,以便于常溫施工,一般要求凝膠時間在3 h 左右;

2)乙烯基酯樹脂/SiC 復合陶瓷材料澆注入模具型腔后有較快的固化速度,以提高生產效率,一般要求凝膠至固化的時間不長于1 h;

3)凝膠固化時放熱緩慢,放熱峰溫度盡可能低,以減少產品內部的熱應力;

4)乙烯基酯樹脂/SiC 復合陶瓷材料的黏度盡可能低,流動性盡可能好,以便于快速脫除混合料中裹挾的氣泡以及便于操作;

5)固化時的收縮盡可能小,以防止產品發生形變或關鍵尺寸發生變化等。

因此,根據實際生產情況(如夏天環境溫度過高),尋找合適的固化助劑對乙烯基酯樹脂/SiC 復合陶瓷材料用的膠液配方進行調整和優化,是目前一直在進行的工作。本文系統研究了一種助劑乙酰丙酮對乙烯基酯樹脂/SiC 復合材料固化性能的影響。

2 實驗部分

2.1 原材料

填料,SiC 級配砂;樹脂:標準雙酚A 型環氧乙烯基酯樹脂;促進劑:6%的環烷酸鈷溶液;固化劑:低活過氧化甲乙酮;延遲劑:乙酰丙酮;有機硅油消泡劑:偶聯劑。

2.2 實驗儀器

超級恒溫槽,CS501-SP;鉑熱電阻溫度自動記錄儀,MIK-R200T。

2.3 試樣的制備及實驗方法

2.3.1 凝膠固化時間的測定

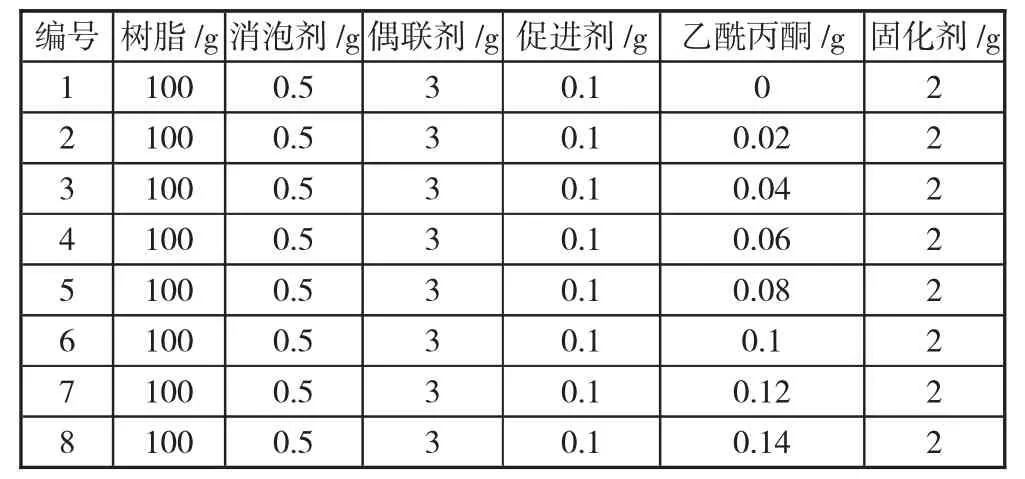

按照下頁表1 所示組分和編號順序進行混料,加料步驟為:取100 g 乙烯基酯樹脂于250 mL 一次性塑料杯中,控制恒溫槽內的水溫恒定為35 ℃(模擬夏季環境溫度較高時的場景),加入消泡劑0.5 g,偶聯劑3 g,促進劑質量分數為6%的環烷酸鈷溶液0.1 g,延遲劑乙酰丙酮0.02~0.14 g,固化劑低活過氧化甲乙酮2 g,觀察記錄樹脂的凝膠時間和固化時間。

表1 試樣制備方案

2.3.2 放熱峰溫度的測定

實驗條件同上,樹脂固化放熱峰溫度的測定在鉑熱電阻溫度自動記錄儀上進行。

2.3.3 彎曲強度的測定

為了確定延遲劑乙酰丙酮的加入量對乙烯基酯樹脂與SiC 顆粒間以及乙烯基酯樹脂/SiC 混合料與金屬間粘接強度的影響,測定了乙烯基酯樹脂與SiC復合陶瓷材料制品的彎曲強度。按照表1 所示組分和編號順序混合好料后,加入SiC 級配砂,在模具型腔中振動成型150 mm×25 mm×25 mm 的試樣,固化脫模后進行彎曲強度的測定。

彎曲強度用試樣為4 組,在工程陶瓷彎曲強度試驗機上測定,并最終取4 組結果的平均值。

3 實驗結果及分析

3.1 乙酰丙酮加入量對凝膠固化時間的影響(見圖1)

圖1 乙酰丙酮加入量對凝膠固化時間的影響

由圖1 可以看出,在一定的范圍內,隨著乙酰丙酮用量的增加,乙烯基酯樹脂的凝膠時間和固化時間明顯延長、凝膠至固化的時間明顯縮短。當延遲劑乙酰丙酮的加入量為0.1%時,凝膠時間為180 min,固化時間為195 min,凝膠至固化時間(15 min)最短,固化速度最快,滿足工藝要求;當延遲劑乙酰丙酮的加入量超過0.1%時,凝膠時間稍有延長,但固化時間明顯延長,凝膠至固化時間變長;當延遲劑乙酰丙酮的加入量為0.14%時,凝膠時間為200 min,固化時間為280 min,凝膠至固化時間(80 min)明顯延長,固化速度減慢,不利于生產工藝,導致生產周期延長,生產效率降低。

3.2 乙酰丙酮加入量對放熱峰溫度的影響(見圖2)

圖2 乙酰丙酮加入量對放熱峰溫度的影響

由圖2 可以看出,隨著乙酰丙酮用量的增加,乙烯基酯樹脂的放熱峰溫度明顯降低。當延遲劑乙酰丙酮的加入量為0.1%時,放熱峰溫度為110℃,再增加乙酰丙酮的加入量,放熱峰溫度雖有降低,但降低緩慢。

3.3 乙酰丙酮加入量對彎曲強度的影響(見圖3)

圖3 乙酰丙酮加入量對彎曲強度的影響

由圖3 可以看出,當乙酰丙酮的加入量≤0.1%時,對乙烯基酯樹脂/SiC 復合陶瓷材料的彎曲強度基本沒有影響,但當乙酰丙酮的加入量超過0.1%時,彎曲強度明顯下降。

4 結論

1)乙烯基酯樹脂/SiC 復合陶瓷材料中加入延遲劑乙酰丙酮后,凝膠時間和固化時間明顯延長,凝膠至固化時間明顯縮短,固化速度明顯提高,生產中的可操作時間明顯變長,生產工藝更加穩定;

2)乙烯基酯樹脂/SiC 復合陶瓷材料中加入延遲劑乙酰丙酮后,放熱峰溫度明顯降低,產品熱應力得以釋放,大大降低了產品產生裂紋的可能性,極大提高了生產效率和產品質量,降低了由于樹脂不穩定造成的產品報廢,提高了經濟效益;

3)乙烯基酯樹脂/SiC 復合陶瓷材料中加入延遲劑乙酰丙酮后,對產品的彎曲強度幾乎沒有影響;

4)在夏季環境溫度較高(35 ℃以上)進行乙烯基酯樹脂/SiC 復合陶瓷部件的生產時,室溫固化條件下延遲劑乙酰丙酮的最佳加入量為0.1%。若環境溫度更高,可通過降低原料溫度來控制凝膠和固化時間,從而更好地滿足工藝要求。