往復式壓縮機運行狀態評估及故障診斷方法研究

蔣大明

(中節能萬潤股份有限公司,山東煙臺 264000)

0 引言

往復式壓縮機作為一種通用的化工設備,因其工作效率高、壓力范圍廣、輸出壓力穩定等優點,在石化企業中廣泛使用,是石油、化工生產使用過程中較為關鍵的設備,能夠壓縮空氣、氫氣、氨氣、天然氣、瓦斯氣、乙烯氣、丙烯氣等氣體,工作效率比較高。然而,因為其零件較多、機構復雜,很容易發生機械故障。有關數據顯示,在石油、化工行業中,大約有15%的重大事故是因往復式壓縮機出現問題而引發的。因此,企業應該充分了解往復式壓縮機的內部構造和工作原理,定期對壓縮機進行檢查維護,發現問題及時處理,從而避免事故的發生。

在設備實際運行過程中,若能及早發現和診斷出設備的早期異常和故障,并在不拆解設備的情況下準確判斷出故障的原因和部位,就可以有效提高企業生產的經濟效益,減少和防止事故的發生。所以,引入在線狀態監測系統,并與傳統的故障評價方式相結合,必然是設備故障診斷的發展趨勢。

1 往復式壓縮機常見故障分析

1.1 往復式壓縮機工作原理

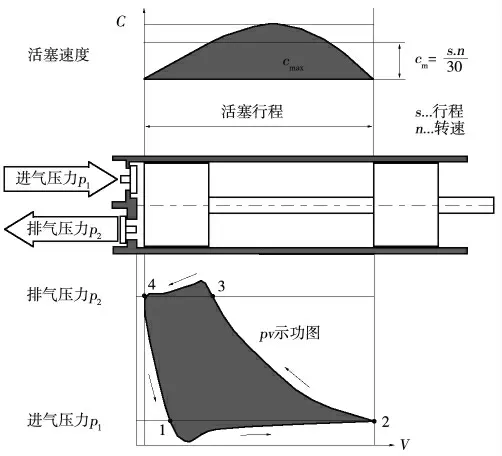

往復式壓縮機的工作原理是由外部電機驅動機箱內的曲軸旋轉,帶動連桿動作,連桿拉動活塞做往復運動,氣缸容積會隨著設備的運行而不斷變化,這種變化具有規律性。當活塞從氣缸頂部缸蓋處開始運動時,氣缸內的容積是一個逐步增大的過程,這時外部氣體打開進氣閥片,新氣體進入氣缸內,當氣缸容積增大到一定程度時,進氣閥便關閉,完成進氣過程。當活塞向缸蓋處擠壓運動時,氣缸內容積是一個逐步縮小的過程,氣缸內氣體被活塞壓縮,氣體壓力升高,當壓力升高到一定程度時,排氣閥會自動打開將氣體排出。當活塞運動極限時,促進排氣閥關閉,這種循環往復的運動,實現了重復“吸氣—壓縮—排氣”的過程,其工作原理如圖1 所示。

圖1 往復式壓縮機工作原理

1.2 常見故障統計

經過實際統計,往復式壓縮機故障多由設計、制造、安裝和操作環節出現問題而導致。經統計,因設計缺陷產生的故障約占6%;零件制造質量低劣故障約占46%;不遵守操作規程造成的故障約占40%;安裝檢修質量不符合要求故障約占8%。對47臺往復式壓縮機的故障信息進行統計,共發生故障970 例,其中氣閥故障達61%、十字頭故障8%、填料函故障7%、活塞桿故障5%。通過故障頻次數據分析發現,上述4 類故障是往復式壓縮機狀態監測和故障診斷的主要問題(表1)。

通過表1 數據可以發現,往復式壓縮機閥片故障率最高,其次是十字頭,然后是填料函和活塞桿。

表1 往復式壓縮機故障統計信息

往復式壓縮機的故障種類雖然較多,但從故障狀態的反映形式上來看,可大致分為兩大種:一種是熱力類參數變化,如吸(排)氣壓力、排氣量等相關位置溫度等參數變化,同時包括油路、水路發生故障后所表現出來的熱力類參數變化;另一種則是動力性能參數變化,如異常振動、異常、喘振、共振等問題,這些問題多由部件損壞所致。

2 運行狀態監測及風險分析

動態RCM(Reliability Centered Maintenance,以可靠性為中心的維修)管理模式是以傳統RCM 管理為基礎,將設備運行狀態監測相融合,形成的一種新型維修管理模式。這種模式有預防維護和預見維修的雙重特點,同時融入主動維修的因素,引導用戶主動評價故障。這種分析模式的包括RCM 分析評價、設備運行狀態監測評估、可靠性管理完善和提升等,其模式如圖2 所示。

圖2 動態RCM 管理框架

通過對故障信息進行統計,利用RCM 評價法對往復式壓縮機進行檢維修是一種傳統的方法,這種方法主要利用原始數據,因此也稱為靜態RCM 評價法。RCM 分析主要是從設備重要程度、設備故障風險和設備檢修決策等維度進行分析評價。其中,設備重要度和設備故障風險都是按照一定的原則和方法,從用戶可接受程度和故障風險的角度進行評價,一般劃分為高、中、低三個風險等級,高風險約占比例的20%左右,最終設備檢維修預案和決策主要是根據高級、中級設備及對應的高級、中級故障風險形式予以制定。關注重點故障的設備管理,對高風險故障進行關注,對重點監測、高頻次檢測、備件儲備、預案建立等合理協調資源。

本文提出的動態RCM 方法是對傳統靜態RCM 方法的補充與提升,可以結合設備發生的各種故障和檢維修信息,對每臺設備的故障模式進行分析,并根據分析結果計算出各類設備故障的影響指數,確定各項故障模式的影響結果,并結合設備在線監測數據,如溫度、壓力、流量、振動等,準確分析設備的實際運行狀態;并結合數據變化和趨勢,提前預判出設備可能存在的隱患和故障,有效開展檢修和維護,實現設備故障檢修方案和維護策略的建立與制定,實現系統化的應用。

動態RCM 是對傳統故障評價的一種優化,是在傳統定期維修模式的基礎上不斷發展起來的。因此,引入動態RCM 是一種創新的方案,隨著設備狀態監測技術和故障監測技術的不斷發展,動態RCM 得到持續發展后,必然以狀態維修模式為主、定期維修模式為輔,推動設備運行狀態監測和故障診斷研究的不斷發展。

3 監測系統搭建

3.1 監測系統概述

針對往復式壓縮機搭建一套在線狀態監測系統,以達到實時掌握機組的運行狀況、了解機組運行趨勢、預測正在發生和可能發生故障的目的。系統的前期目標是機組本身的在線狀態監測和初步的故障診斷,后期系統將與工廠現有的網絡系統相連接,實現真正的遠程監視和無人管理。往復式壓縮機在線監測系統應實現的基本功能主要有以下8 個。

(1)數據通信的主要功能是完成工控上位機和下位機的數據傳輸。

(2)數據處理功能是對設備運行數據的處理過程。

(3)實時監測功能對示功圖、氣缸振動、活塞桿沉降量及其運動進行整體過程的監控。

(4)頻譜分析功能對設備輸出的振動和位移信號進行統計與分析的過程。

(5)趨勢分析功能將輸出的氣缸振幅、活塞桿沉降量及示功圖等,根據歷史記錄數據給出歷史趨勢圖。

(6)參數設置功能是為工作人員提供設備運行數據的參考。

(7)故障分析和報警功能對未來可能發生或已經存在的故障進行報警。

(8)報表打印功能為打印監測信號信息以及相關的圖表、數據等,提供支持。

3.2 在線監測方案

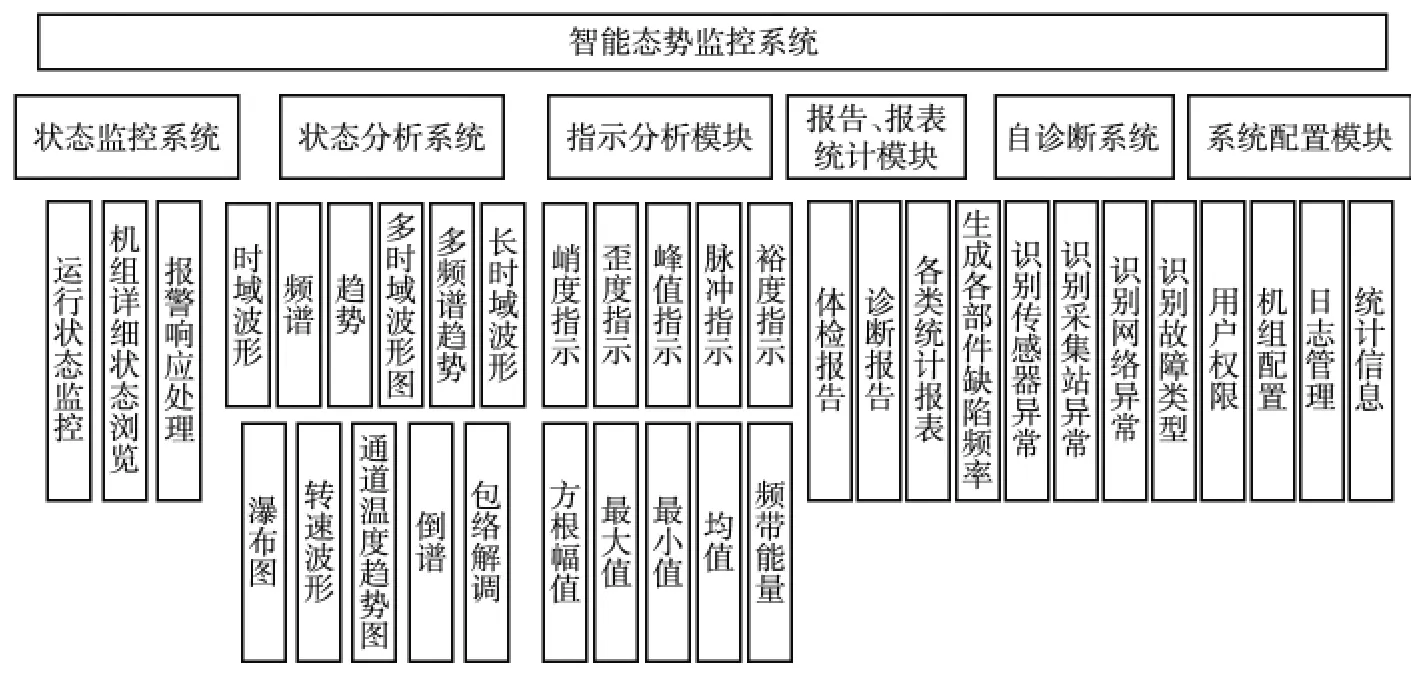

在線監測系統在現有成熟的網絡環境下,采取數據采集、智能保存、自動傳輸等方式,實現數據的實時傳輸。智能在線監測的重點在于在設備特征明顯的部位安裝傳感器,并配置合理的數據采集參數,結合設備信息根據ISO 10186 標準進行報警限值設定,并通過設備維護和監測情況進行動態調整,其整體流程如圖3、圖4 所示。

圖3 設備監測與診斷系統

圖4 智能態勢監控系統

(1)系統采用B/S 架構設計,針對現場和遠程中心采用分布式架構進行分別架構系統部署。

(2)系統內整合故障診斷數據庫,擁有完整的多種傳動結構型式,輸入對應的部件(如軸承、齒輪等)信息后,能夠自動計算,快速識別缺陷。

(3)系統具有模板建立和更新功能,可完成單臺或多臺機組采集策略更新。

(4)系統具有遠程監測功能和數據篩選功能,分析數據時,通過設置篩選條件如采樣值、頻率、時間、高通濾波等,可篩選出需分析的數據。

(5)系統支持報警閾值設定功能,實現根據設備狀態進行報警值的動態調整。

(6)系統集配置與數據分析于一體,支持OPC 服務器軟件功能。

(7)系統具備查看趨勢圖功能,能夠基于轉速、功率、負載等條件,分類采集振動、位移等數據,并建立發展趨勢,便于及時采取適當處理措施。

(8)系統運用時域波形、頻譜、包絡解調等相關工具進行診斷分析,結合可選的故障征兆,進而對機組狀態進行診斷,了解故障、部位和原因等。

在線監測診斷分析系統可滿足現場設備管理與運行維護人員的設備監測與故障分析需求,通過該模塊提供的分析工具,可判斷機組的工作狀態,定位故障部位、故障原因及故障劣化的模式。為現場設備故障診斷提供各類分析方法,包括設備運行趨勢分析、時域波形、頻譜、多時譜、多頻譜、多趨勢、長波形、瀑布圖、轉速波形、倒頻譜、包絡解調等。

3.3 監測點分布

往復式壓縮機因其結構較為復雜,采用和安裝的在線監測點數量也比較多,每個位置上的監測點都有明確的監測重點和監測對象,功能也各有不同,往復式壓縮機監測部位、監測類型和傳感器選型之間要相互對應(表2)。

表2 往復式壓縮機在線監測點和傳感器類型

3.4 故障種類監測

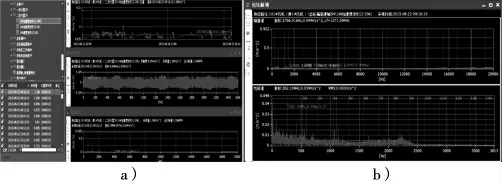

通過實際的在線監測可以發現,當出現不同位置的故障時表現出來的監測數據變化是不同的,最直觀的診斷方式就是監測參數波形圖變化,常見的波形圖界面如圖5 所示。

圖5 常見波形圖界面

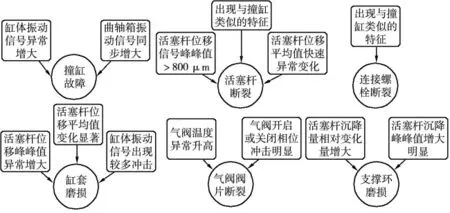

結合現有的故障信息和監測數據進行梳理、匯總與分類,分析故障類型與監測特征之間的對應關系,對應模型如圖6 所示。

圖6 故障類型與監測特征對應模型

目前基于在線監測的動態RCM 評估方法仍需進一步研究和完善,仍需以靜態RCM 方法作為可靠性維修的評價基礎,廣泛積累動態監測特征和對應的故障類型,不斷豐富狀態評價和故障診斷的數據模型,通過動態RCM 和靜態RCM 相結合的評價模式,來預判、評估機組的運行狀態和劣化傾向,為制定維保和檢修策略提供準確依據,及時消缺,不斷改善,以指導和保障往復式壓縮機組的正常、平穩運行。?

4 結語

本文主要結合往復式壓縮機故障數據對傳統靜態RCM 評價方法進行了研究和改進,引入了動態RCM 和靜態RCM 相結合的新型狀態評估模式,并輔以在線監測和異常預警,來指導機組故障預防策略的制定,為促進往復式壓縮機安全平穩運行提供了更加完善的監測、評估與檢修保障。