熱處理對等離子噴涂BSAS環境障涂層性能影響

崔永靜,洪智亮,郭孟秋,王長亮,焦 健,成來飛

(1 中國航發北京航空材料研究院,北京 100095;2 西北工業大學 超高溫結構復合材料重點實驗室,西安 710072;3 中國航發商用航空發動機有限責任公司,上海 201108)

碳化硅陶瓷基復合材料(ceramic matrix composites,CMC)具有低密度、高比強、耐高溫、抗氧化、高韌性等優點,有望替代傳統Ni基合金或單晶Ni基合金作為航空發動機的燃燒室、火焰穩定器、內錐體、尾噴管和渦輪外環等部件用結構材料[1-3]。CMC在高溫干燥環境下,表面可以生成一層致密的SiO2氧化膜,一般具有較高的抗氧化能力。然而,在航空發動機高溫高速燃氣射流的工況環境下,SiO2氧化層與水蒸氣發生反應生成揮發性的Si(OH)4,極易被航空發動機產生的高速氣流所帶走,造成碳化硅陶瓷基復合材料的快速損耗。Padture等[4]的研究發現在商用發動機的燃氣流環境下,SiC材料的損失速率達到1 μm/h,極大地制約了其在航空發動機熱端部件領域的應用。

BSAS(BaO-SrO-Al2O3-SiO2)環境障涂層(environmental barrier coatings,EBCs)是近年來開發的一種高性能防護涂層,它可以有效解決發動機燃氣環境對碳化硅陶瓷基復合材料的腐蝕,保障碳化硅陶瓷基復合材料構件使用的安全性和可靠性[5-8]。BSAS(BaO-SrO-Al2O3-SiO2)材料具有較低的二氧化硅活度(<0.1)、與碳化硅基體較好的熱物理化學匹配性,可以有效提高碳化硅陶瓷基復合材料在1300 ℃以下的抗環境腐蝕性能和可靠性。而其中單斜鋇長石相的熱膨脹系數為(4.0~5.15)×10-6℃-1,更接近于SiC材料的熱膨脹系數(4.5~5.5)×10-6℃-1,是一種極佳的環境障涂層相結構。Solar turbines公司在發動機燃燒室部件上考核了BSAS環境障涂層體系的有效性,結果顯示在測試溫度1200 ℃的發動機燃氣腐蝕條件下,BSAS環境障涂層經歷13937 h(包含59次啟停循環)未發生失效,驗證了BSAS環境障涂層的有效性[6]。焦春榮等[9]研究了不同BSAS粉體材料等離子噴涂涂層的性能,結果顯示噴涂態涂層呈現單斜相BSAS和BAS兩種相結構,而賀世美等[10]的研究結果顯示等離子噴涂的BSAS涂層內含有單斜相BSAS、四方晶SrO2和正斜方晶的SiO2。同時,高溫服役環境下涂層內部的相變不可避免地會在涂層內部產生應力,進而導致涂層內部產生裂紋,最終引起涂層失效。然而,對BSAS涂層的承溫極限和不同溫度下的相結構和顯微組織演變規律卻鮮有報道。

本工作針對固相燒結法制備的BSAS粉末,采用大氣等離子噴涂工藝制備Si/Mullite+BSAS/BSAS三層結構環境障涂層,對環境障涂層在不同熱處理溫度下的涂層組織結構和相變規律進行分析,進而探討BSAS涂層的相變機制。

1 實驗材料與方法

1.1 實驗材料

實驗的基體材料采用SiC陶瓷片,試片尺寸為φ25 mm×5 mm。涂層由Si/Mullite+BSAS/BSAS三層結構組成,其中Si層采用市售熔融破碎硅粉,粒度44~74 μm;以質量分數為36%BaCO3,9%SrCO3,25%Al2O3和30%SiO2作為BSAS面層噴涂粉末的原材料,采用固相燒結法制備獲得Ba0.75Sr0.25Al2Si2O8粉末,粉末粒度10~90 μm;Mullite和BSAS混合層由固相燒結法制備Mullite和BSAS粉末按50∶50機械混合而成。

1.2 涂層制備與熱處理

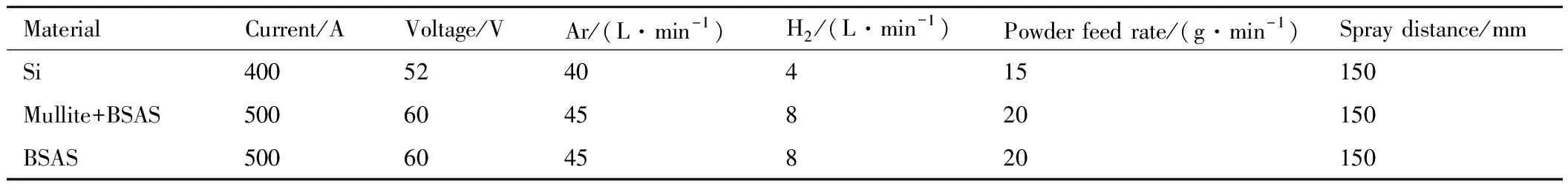

采用Multicoat等離子噴涂系統,以氬氣和氫氣為等離子發生氣體,按表1中的參數在SiC陶瓷片表面依次制備Si層、Mullite+BSAS層和BSAS層。將制備態涂層試樣放置于不同的電阻爐中,爐內為大氣環境,分別設定溫度為1100,1200,1300,1350 ℃和1400 ℃,保溫時間均為2 h,將試樣取出后置于空氣中冷卻,隨后進行微觀組織和相結構分析。

表1 等離子噴涂工藝參數Table 1 Parameters of plasma spray

1.3 微觀組織和相分析

利用Quanta 600掃描電子顯微鏡觀察涂層試樣的微觀形貌并用附帶的能譜儀測定涂層化學成分,利用Image J軟件測試涂層截面孔隙率,孔隙率測試采用400倍視場,選取5個視場;涂層的相結構分析采用D8 AdvanceX射線衍射分析儀,射線源:Cu靶,電壓40 kV,電流150 mA。選用Ultra/dex陣列探測器,掃描步長0.02°,掃描速率8(°)/min。參考YB/T 5320—2006中K值法定量分析涂層中的相組成。

2 結果與分析

2.1 沉積態涂層組織和相結構分析

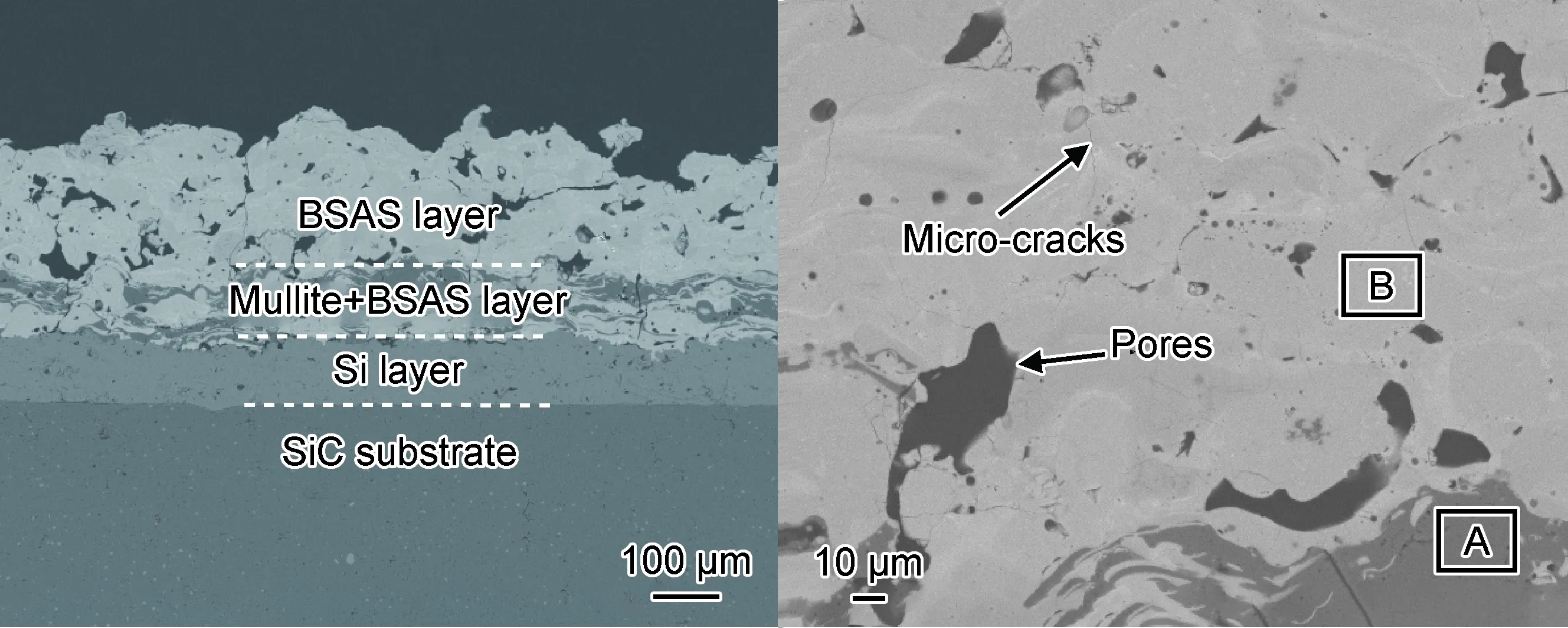

采用大氣等離子噴涂工藝制備BSAS環境障涂層,圖1顯示了噴涂態涂層的截面顯微組織。可以看到,涂層由三層結構組成,從基體到表面依次是Si層、Mullite+BSAS層(簡稱為MB層)和BSAS層。Si層與基體界面結合緊密,未發現界面裂紋,Si層的厚度為105 μm;Mullite+BSAS層由深灰色的Mullite相(A區域)和淺白色的BSAS相(B區域)組成,厚度為120 μm,可以觀測到孔隙和少量微裂紋;面層內部未發現貫穿性裂紋,BSAS層的厚度約為200 μm,BSAS層內部可以觀察到孔隙和少量微裂紋存在,如圖1中箭頭所示。采用Image J軟件測試BSAS層的孔隙率為(14.0±1.5)%(含裂紋)。

圖1 沉積態BSAS涂層截面組織Fig.1 Cross-sectional morphology of as-sprayed BSAS coating

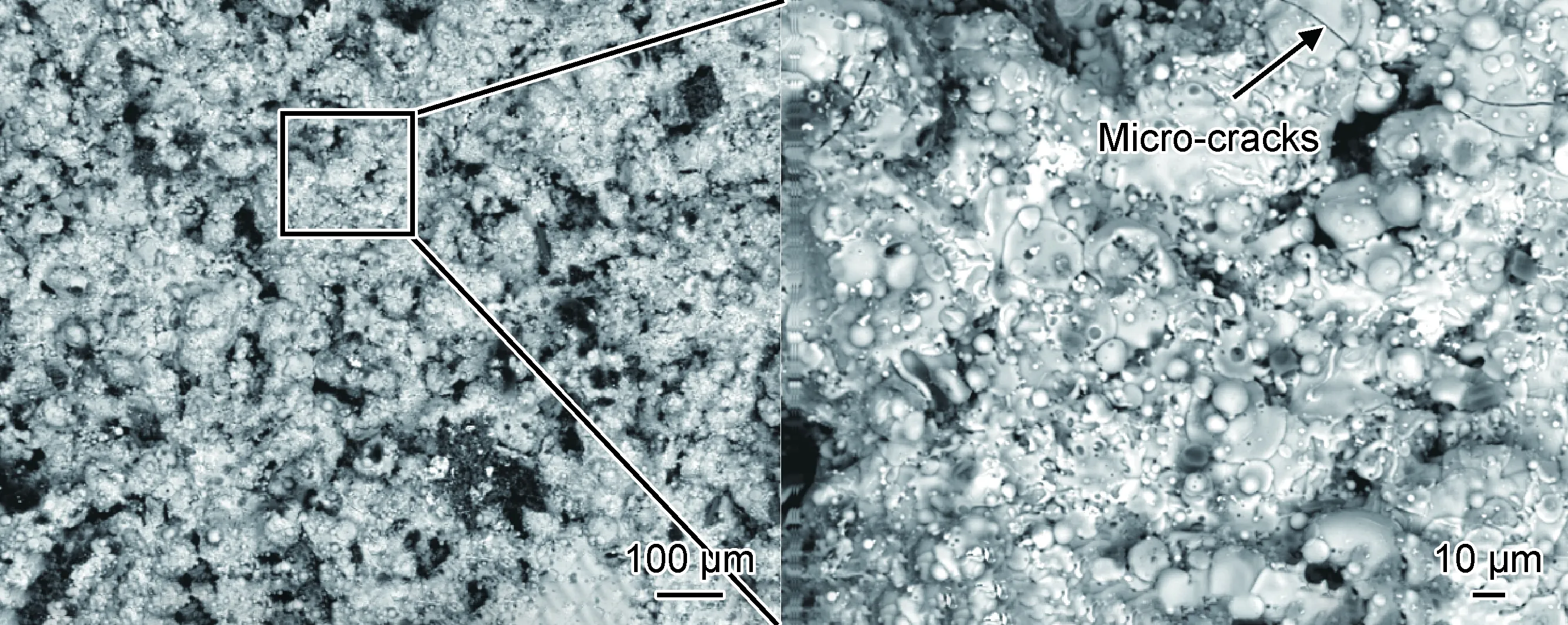

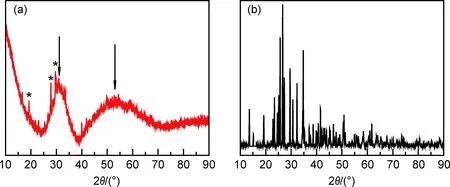

噴涂態試樣表面為白色,涂層表面的微觀組織如圖2所示。粉末顆粒熔化較為完全,碰撞到MB層的表面后鋪展形成層狀結構,可以觀察到涂層表面由球形小顆粒和扁平顆粒組成,涂層表面可見少量微裂紋,見圖2中箭頭所示。圖3顯示了BSAS粉末和噴涂態涂層的相結構,可以看到粉末呈現純度為99%以上的單斜結構BaAl2Si2O8相(PDF No.38-1450),而噴涂態涂層的XRD圖譜出現明顯的漫散射峰(圖3箭頭所示),顯示噴涂態涂層中出現了非晶相,同時可以觀察到BaAl2Si2O8相的特征峰(圖3中*所示),表明噴涂態涂層中同時存在非晶相和BaAl2Si2O8相。分析認為,等離子噴涂過程中噴槍焰流溫度可以達到10000 ℃以上,粉末中的小顆粒快速熔化形成液態熔滴撞擊到基體表面,液態熔滴快速冷卻形成球形小顆粒,而粉末中相對大的顆粒并未完全形成液態熔滴,撞擊到涂層表明形成扁平狀顆粒。噴涂過程的液態熔滴在快速冷卻過程中受激冷效應的影響更容易形成非晶相,反之大顆粒粉末更易保存粉末原始的相結構,這與Harder等[11]的研究結果相一致。

圖2 沉積態BSAS涂層表面形貌Fig.2 Surface morphology of as-sprayed BSAS coating

圖3 BSAS涂層(a)和粉末(b)的X射線衍射圖譜Fig.3 XRD patterns of BSAS as-sprayed coatings(a) and powders(b)

2.2 熱處理態涂層組織結構演變

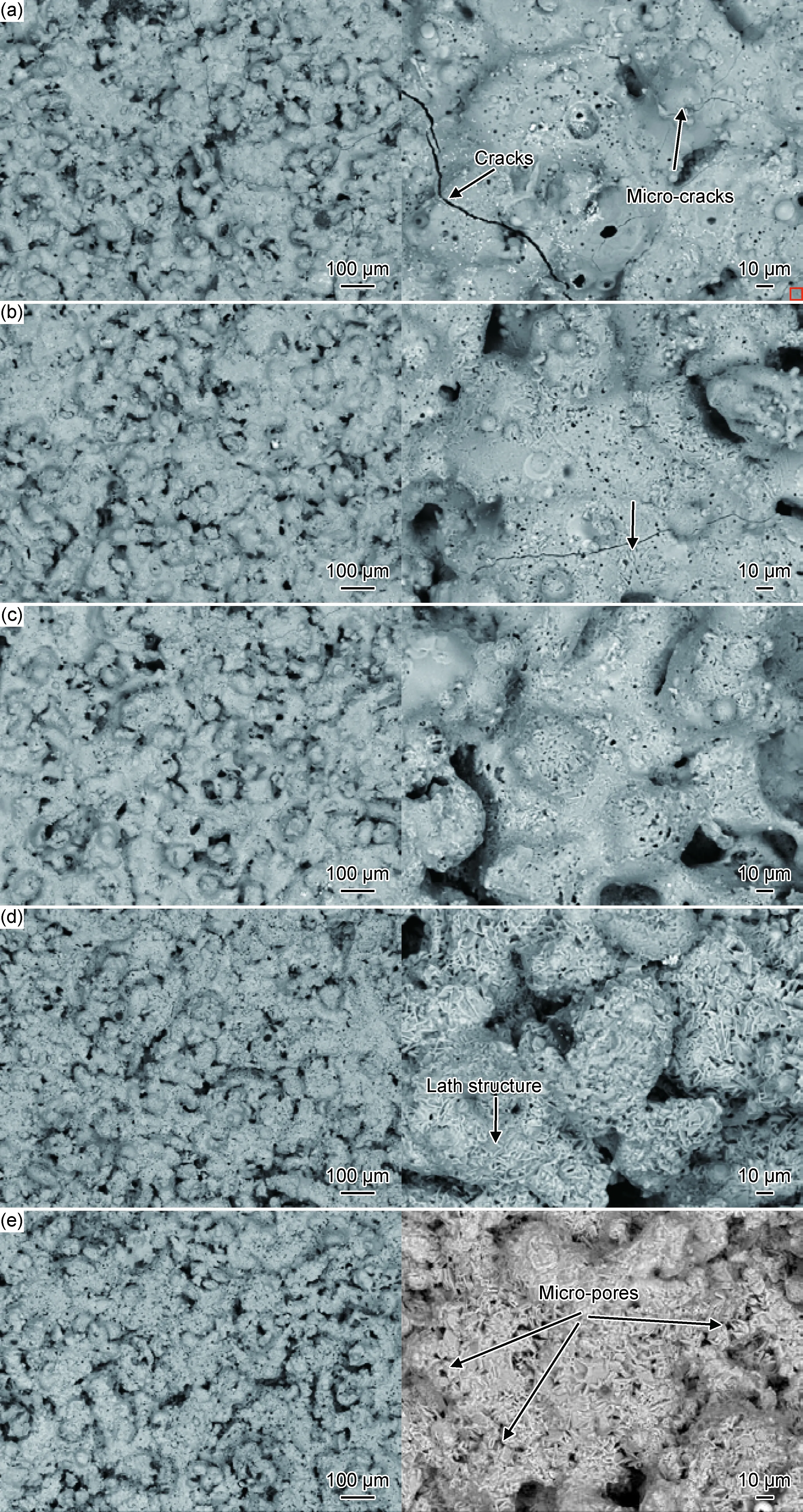

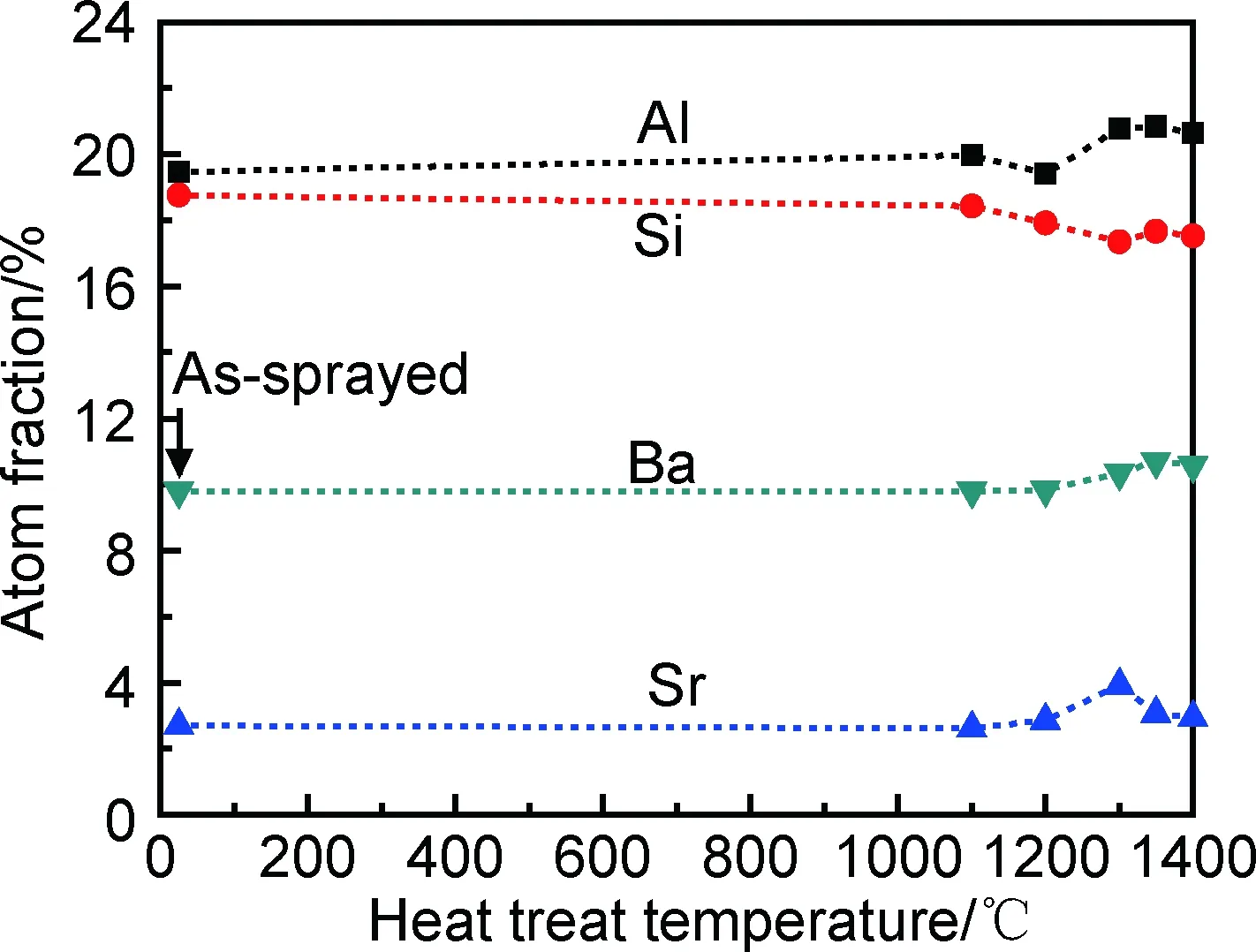

為了進一步研究BSAS涂層在不同熱處理溫度下涂層組織結構的演變規律,將噴涂態的涂層試樣分別在1100,1200,1300,1350 ℃和1400 ℃熱處理2 h,采用掃描電子顯微鏡觀察涂層表面的形貌變化,結果見圖4所示。可以看到,經過1100 ℃熱處理后涂層表面組織與沉積態相比發生顯著變化,熱處理后涂層表面更加平滑,細小的球狀顆粒消失,可觀測到的裂紋寬度增加(達到1 μm),更為細小的微裂紋的數量增加,如圖4(a)箭頭所示。1200 ℃處理后,BSAS涂層表面出現肉眼可見板條狀鋇長石結構,可觀測到裂紋寬度相對于1100 ℃熱處理狀態降低(約0.5 μm),微裂紋基本消失,說明涂層內部微裂紋發生彌合,如圖4(b)箭頭所示;隨著熱處理溫度的進一步增加,BSAS涂層表面板條狀鋇長石結構更加明顯,表層微觀孔隙增多,如圖4(d)箭頭所示。圖5顯示了能譜儀測試涂層表面Ba,Sr,Al,Si四種元素的原子分數隨熱處理溫度的變化,其中Ba和Al元素的相對含量逐漸增加,Si元素的相對含量逐漸降低,而Sr元素在1300 ℃熱處理狀態達到最高,隨后逐漸降低。可以看到,通過熱處理溫度調整可以調控涂層的微觀組織,實現涂層內微觀裂紋的自愈合,而Garcia等[12]研究也發現大氣等離子噴涂Yb2Si2O7環境障涂層在不同熱處理溫度下呈現熱應力釋放(960 ℃)、非晶相晶化(1033 ℃)、相變(1200 ℃)和晶粒長大(1300 ℃)等不同階段,這與本工作中觀察到的現象相類似。

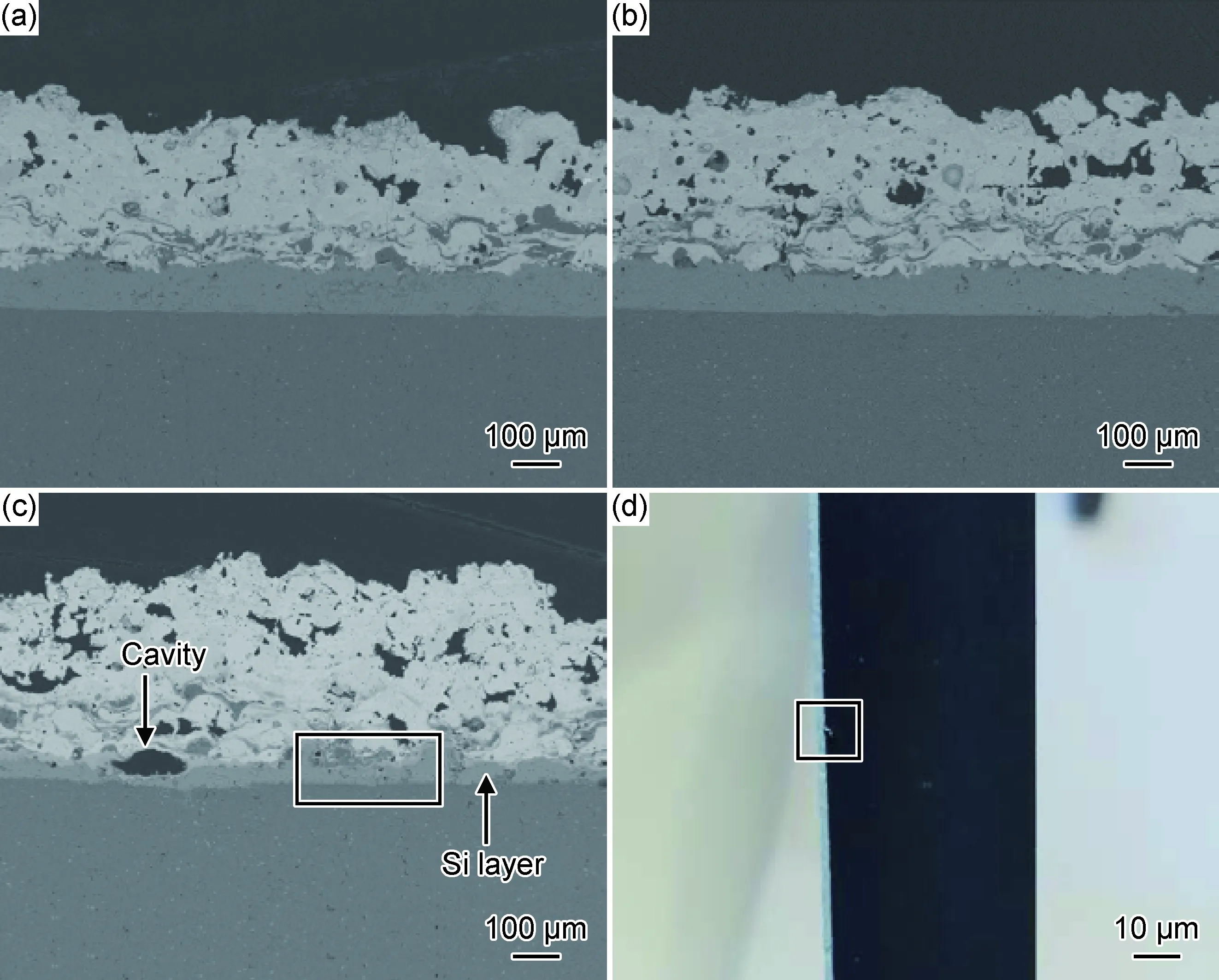

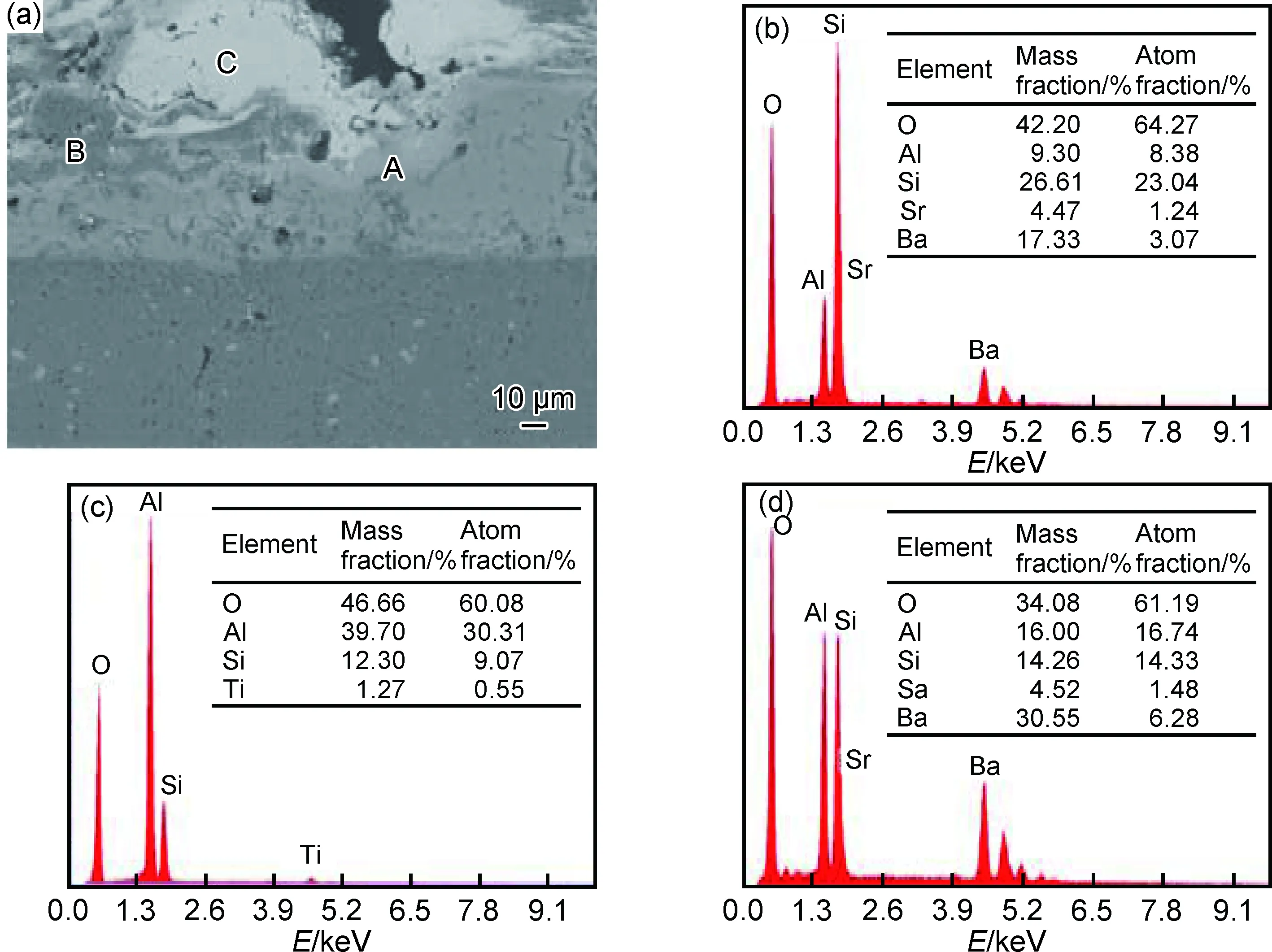

圖6顯示了涂層不同熱處理溫度后的截面顯微組織,1200 ℃處理后涂層截面孔隙率實測值為(9.0±1.2)%,相對于噴涂態涂層致密度有所提高;1300 ℃和1400 ℃處理后,涂層界面孔隙率實測值分別為(14.2±1.6)%和(14.4±1.8)%,涂層孔隙率與噴涂態涂層相當,相對于1200 ℃孔洞尺寸增大。值得注意的是經1400 ℃處理后,試樣截面的硅層厚度明顯降低,在硅層中發現較大的空穴,如圖6(c)箭頭所示。實驗后涂層試樣的側邊發現球形顆粒物,出現液滴滲出的現象(見圖6(d)紅框所示),EDS分析主要為Si元素。圖7顯示了1400 ℃熱處理后涂層截面的局部放大圖譜,能譜測試結果顯示A區域主要為SiO2相,B區域為Mullite相,C區域為BAS相,局部區域SiO2層的厚度達到10 μm,表明硅層出現了快速氧化。Lee等[13]在針對BSAS涂層的燒蝕實驗測試中發現經過短時1400 ℃的燒蝕,一方面BSAS涂層出現熔融硅層滲出并在表面聚集形成熔滴顆粒的狀況,而硅層的滲出加速了BSAS涂層的剝落;另一方面,存在硅黏結層與陶瓷基復合材料基體的熔融反應,造成基體力學性能降低。分析認為硅材料的理論熔點為1410 ℃,在1400 ℃熱處理中硅層出現熔化在毛細管作用下沿側壁析出,造成截面組織中硅層厚度降低和硅層出現孔洞。同時在高溫下,氧元素通過內擴散與硅層中的Si元素快速發生高溫氧化反應,反應公式為Si+O2(g)=SiO2[5],進而生成SiO2膜層。由于硅層已經接近熔化狀態,其與O元素的反應更快,在短時間內反應生成了較厚的SiO2膜層。

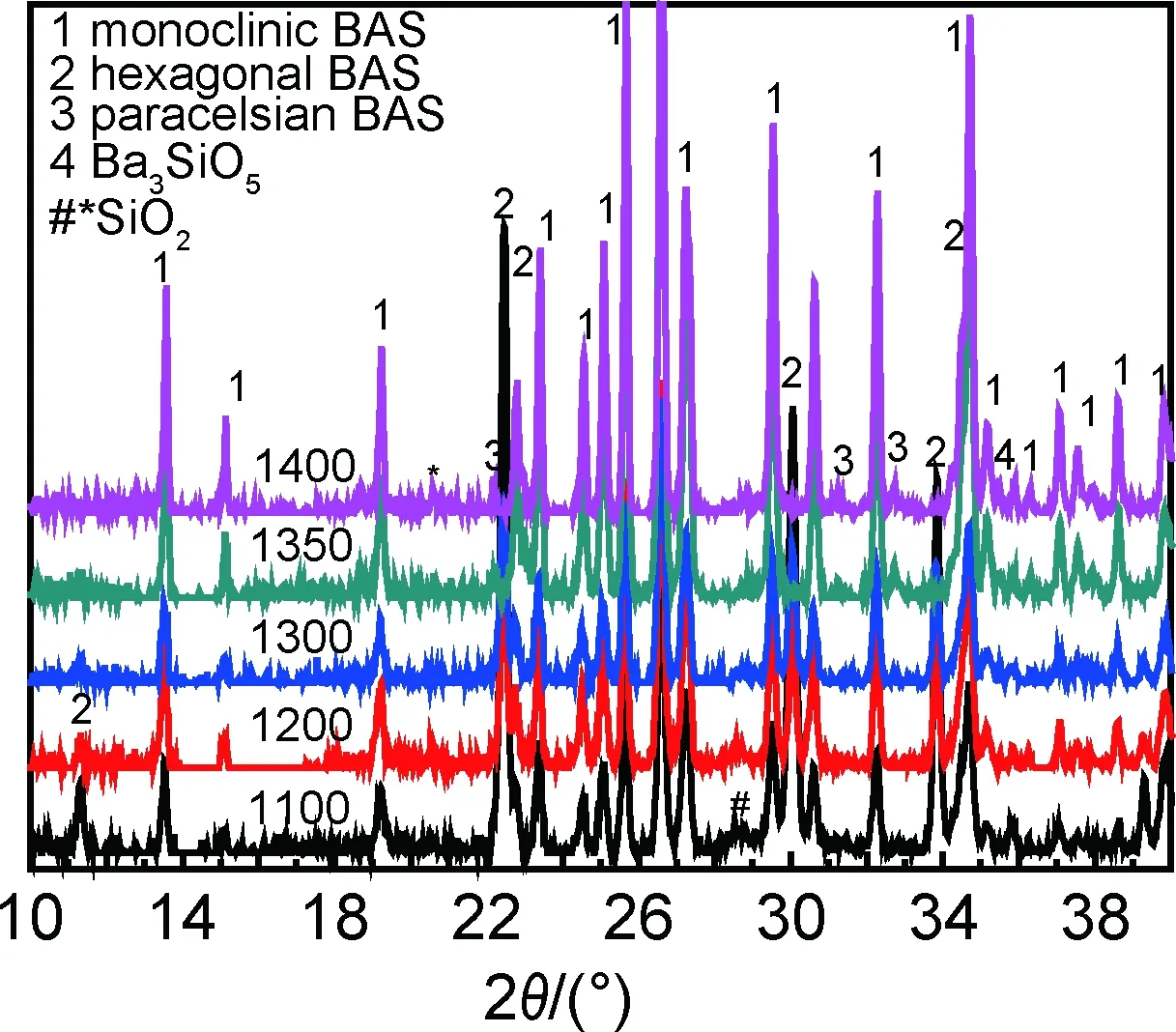

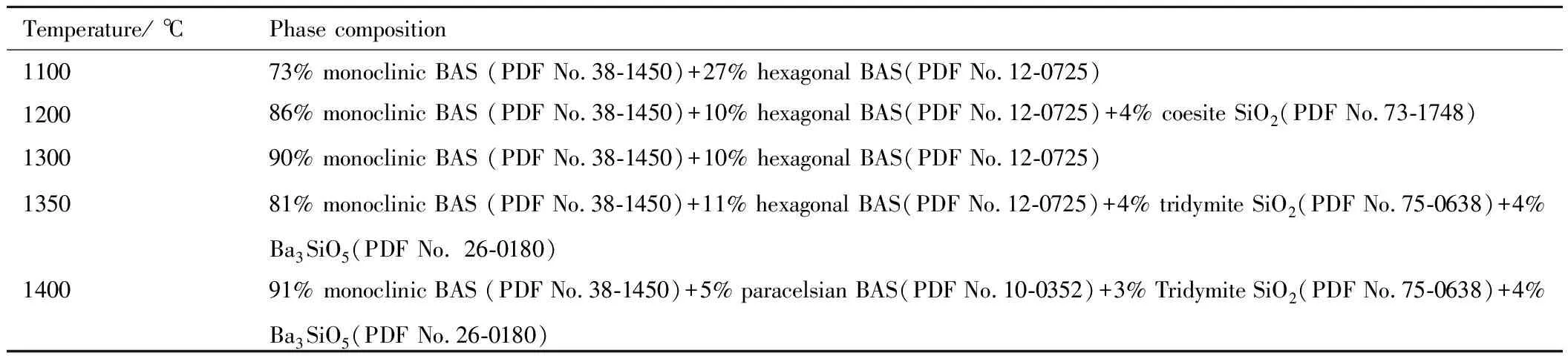

2.3 涂層相組成演變

圖8顯示不同熱處理溫度下涂層的XRD衍射圖譜。1100 ℃處理后,涂層由73% 的單斜結構BAS相(PDF No.38-1450)和27% 六方結構BAS相(PDF No.12-0725)組成;1200 ℃處理后,單斜結構BAS相的比例上升為86%,六方結構BAS相含量降為10%,同時可以發現4% 柯石英結構SiO2(PDF No.73-1748),這主要是因為SiO2在六方相和單斜相中的固溶度(質量分數)分別為4%和2%,因此在六方結構到單斜結構的相變過程中,過飽和的SiO2相會析出;1300 ℃處理后,涂層主要由90%的單斜結構BAS相和10%的六方結構BAS相組成;隨著熱處理溫度的進一步提高,涂層表面出現了鱗石英結構的SiO2相(PDF No.75-0638)和高鋇含量的Ba3SiO5相(PDF No.26-0180),1400 ℃熱處理后出現了副鋇長石結構BAS相(PDF No.10-0352)。分析認為,等離子噴涂過程中的激冷效應使噴涂態涂層中形成了非晶相和亞穩態的單斜相,經過1100 ℃熱處理后非晶相轉變為六方相,隨著熱處理溫度增加到1200 ℃,六方相逐漸轉變為單斜相,在1300 ℃單斜相的含量達到最大,隨著熱處理溫度進一步上升,出現了鱗石英結構的SiO2相、高鋇含量的Ba3SiO5相和副鋇長石結構BAS相多種物相。噴涂態涂層在不同的熱處理制度下,產生了不同的相組成,在1100~1300 ℃條件下主要發生了非晶相向六方相和單斜相的轉變, Harder等[11]的研究結果顯示BSAS材料由六方相向單斜相轉變的動力學方程符合Avrami公式,見式(1)。而相變動力學方程與相變反應速率常數相關,相變反應速率常數與反應激活能相關,具體為式(2)。由此可以推導出相變速率與溫度和激活能的關系,見式(3)。本工作中熱處理前均為相同工藝制備的噴涂態涂層,可以發現單斜相含量在1100~1300 ℃范圍內與熱處理溫度成正相關,由式(3)計算可得等離子噴涂涂層中六方相向單斜相BAS轉變的相變激活能約為79 kJ/mol,該結果遠低于塊體材料相變激活能340 kJ/mol的測試值,分析認為熱噴涂涂層內應力和激冷效應有利于促進涂層內部六方相向單斜相的轉變,進而降低六方相向單斜相BAS轉變的相變激活能。

圖4 BSAS涂層熱處理后表面形貌(a)1100 ℃;(b)1200 ℃;(c)1300 ℃;(d)1350 ℃;(e)1400 ℃Fig.4 Surface morphology of BSAS coating after thermal treatment(a)1100 ℃;(b)1200 ℃;(c)1300 ℃;(d)1350 ℃;(e)1400 ℃

圖5 能譜儀測試涂層表面元素原子分數隨熱處理溫度變化Fig.5 Dependence of atom fraction on the heat treat temperature measured by EDS

圖6 熱處理后試樣表截面顯微組織 (a)1200 ℃;(b)1300 ℃;(c)1400 ℃;(d)滲硅現象Fig.6 Cross-sectional images of samples after thermal exposure (a)1200 ℃;(b)1300 ℃;(c)1400 ℃;(d)silicon exudation

圖7 1400 ℃熱處理后試樣截面組織形貌(a)和能譜測試結果(b)~(d)對應圖(a)中A~C區域Fig.7 Cross-sectional morphology of samples after 1400 ℃ heat treatment(a) and EDS results (b)-(d) corresponding to A-C zone in fig.(a)

圖8 熱處理后試樣表面的X射線衍射圖譜Fig.8 XRD patterns of samples after thermal exposure

ln(-ln(1-x))=lnk+nlnt

(1)

(2)

(3)

式中:x為單斜相質量分數;k為反應速率常數;n為Avrami參數,約為0.5;t為熱處理時間;ν為頻率因子;E為相變激活能;R為氣體常數;T為開爾文溫度。涂層材料在相變過程中同時產生熱膨脹系數和體積的變化。從非晶態向六方結構BAS相變的過程中將發生體積收縮,由此造成涂層內部和表面的裂紋增大(圖4(a)),而涂層表面微裂紋的增加會引起水-氧腐蝕介質向涂層內部的加速滲透,而環境障涂層早期失效與涂層內部殘余應力和相變過程密切相關。在1200 ℃熱處理過程中,同時存在非晶相向六方結構BAS相的轉變和六方結構向單斜BAS相的轉變,單斜相的含量進一步增加,同時伴隨SiO2過飽和后析出現象(如表2所示)。而事實上,單斜結構BAS相的熱膨脹系數為(4.0~4.5)×10-6℃-1[14],而六方相的熱膨脹系數約為8.37×10-6℃-1[15],同時相變過程中產生0.5%的體積收縮。由相變造成的體積變化,涂層與基體材料熱膨脹系數(4.5~5.5)×10-6℃-1匹配度的進一步增加和SiO2析出相所抵消,并未出現表面裂紋增大的情況(圖4(b),(c)),同時涂層的孔隙率由噴涂態(14.0±1.5)%降低為熱處理后的(9.0±1.2)%,表明通過一定的熱處理有助于提升涂層的致密度和與基體材料的匹配度,這一結果與Garcia等[12]的對大氣等離子噴涂硅酸鐿的研究結果相一致。本工作的研究結果可用于指導大氣等離子噴涂BSAS涂層熱處理制度的設計,在服役前調整涂層中單斜鋇鍶長石相結構的含量和降低涂層的中裂紋和孔隙含量,對于改善涂層熱交變過程中的熱不匹配,提升涂層的熱沖擊壽命具有重要意義。隨著熱處理溫度的進一步升高,涂層內部出現了復雜的相變過程,涂層呈現多孔組織,涂層孔隙率也進一步上升,這一發現與Lee等[13]的發現相一致,相關機理仍有待進一步研究。

表2 XRD定量分析試樣相組成Table 2 XRD quantitative analysis of samples

3 結論

(1)等離子噴涂BSAS涂層的孔隙率為(14.0±1.5)%,噴涂態涂層主要由單斜相和非晶相組成。

(2)1100 ℃熱處理后非晶相轉變為六方相,隨著熱處理溫度的升高,六方相逐漸向單斜相轉變,在1300 ℃單斜相的含量達到最大,隨著熱處理溫度的進一步上升出現鱗石英結構的SiO2相、高鋇含量的Ba3SiO5相和副鋇長石結構BAS相,1400 ℃熱處理過程中出現硅液滴滲出的現象。

(3)在1100~1300 ℃熱處理溫度范圍內,單斜相含量與熱處理溫度成正相關。對于等離子噴涂BSAS涂層,六方相向單斜相BAS轉變的相變激活能約為79 kJ/mol。