基于斷裂力學的立式殺菌鍋全壽命疲勞分析

劉金鵬 張麗梅 黃志剛

(北京工商大學人工智能學院,北京 100048)

殺菌鍋是食品殺菌的關鍵設備,傳統殺菌鍋通常采用臥式,需要借助滅菌籃裝卸物料,生產效率低;為提高生產效率,在先進的自動化生產線上可以同時使用多個立式殺菌鍋,不再需殺菌籃,可通過自動控制實現自動殺菌,大大提高了生產效率。但該殺菌鍋在使用中承受溫度、壓力、物料等的循環載荷作用,其疲勞強度成為考驗設備的關鍵問題。

通常此類立式殺菌鍋壓力容器的疲勞分析分為設計和使用兩個階段[1]。在壓力容器疲勞的分析設計階段,張杰等[2]基于S-N曲線對一種氣象干燥器進行設計疲勞分析,探討了典型結構的特點和應力分布規律的成因;張振華等[3]對增壓鍋爐鍋筒的冷態啟動過程進行瞬態有限元分析,獲得了鍋筒整體的溫度、耦合應力及危險點的分布情況并依據S-N曲線設計了疲勞強度評定。在基于斷裂力學的壓力容器的疲勞強度研究方面,Newman等[4]提出了表面裂紋在擴展過程中保持半圓形或半橢圓形的擴展理論模型;謝陽等[5]基于斷裂力學以及Newman理論分析了壓力容器埋藏裂紋長度、深度之比對裂紋擴展的影響規律;Susmikanti等[6]采用應力強度因子作為裂紋參數,基于有限元法和半橢圓裂紋模型分析了反應堆壓力容器表面裂紋長深比和應力幅值對裂紋擴展的影響;楊玉強等[7]提出了含體積型缺陷波紋管疲勞壽命的評估方法;Wu等[8]建立了高壓儲氫船的疲勞壽命預測方法;Liu等[9]采用數值模擬的方法研究了熱應力對反應堆壓力容器接管口處裂紋的影響;李荊禮等[10]采用隨機有限元法分析了溫度壓力等影響因素對有裂紋殺菌鍋可靠性的影響。

研究以立式殺菌鍋為分析對象,從殺菌鍋完好時的設計疲勞壽命和有裂紋的剩余疲勞壽命兩個方面展開全壽命疲勞研究。根據殺菌鍋殺菌流程,采用Workbench分析各階段殺菌鍋的力學特性;基于S-N曲線,分析殺菌鍋的設計疲勞壽命;基于斷裂力學原理,研究有裂紋殺菌鍋的剩余疲勞壽命,并對比分析壓力、溫度、裂紋尺寸等因素對殺菌鍋表面裂紋應力強度因子的影響,旨在為此類立式殺菌鍋的設計提供依據。

1 立式殺菌鍋的殺菌流程和力學特性

1.1 殺菌鍋殺菌流程

根據實際生產流程,立式殺菌鍋殺菌流程可分為5個階段。

(1)進料:殺菌鍋內注入常溫緩沖水,物料從進料口進入,逐漸裝滿鍋體。

(2)升溫加壓:高溫蒸汽進入鍋體,鍋內溫度升至121 ℃,壓力升至0.2 MPa。

(3)殺菌:鍋內蒸汽溫度保持121 ℃,對物料進行高溫殺菌。

(4)冷卻:殺菌結束后,鍋內蒸汽逐步排出減壓并充入常溫水給罐體降溫。

(5)出料:初步冷卻完畢,物料從底部出料口排出,經出料裝置至下一生產工序。

尚水信息成立于2003年,是一家源自清華大學,由“千人計劃”“海聚工程”特聘專家創辦的海歸企業、國家級高新技術和雙軟認證企業,也是新三板掛牌的首家水利軟件企業。公司多年來秉承清華校訓,在水利水運行業測控自動化及三維信息化的研發與應用領域精心耕耘,不斷為水利水運行業用戶提供符合度最高的先進產品和全面解決方案。

整個流程中有兩個典型的受力階段:殺菌時,鍋體承受最大溫度載荷121 ℃和壓力載荷0.2 MPa;一個殺菌周期有3種循環載荷:① 水壓循環載荷,緩沖水注出導致的水壓變化,最大水壓值;② 進出料循環載荷,待殺菌物料進出的物料壓力;③ 進出蒸汽與升降溫循環載荷。

采用Workbench基于靜力學理論、瞬態傳熱和熱—結構耦合等分析立式殺菌鍋兩個典型階段的力學特性。

1.2 殺菌鍋的力學特性分析

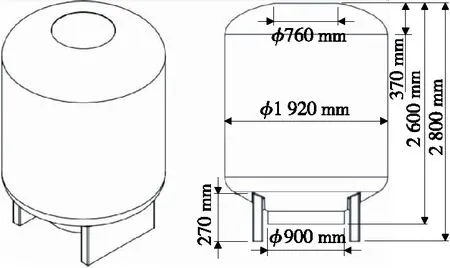

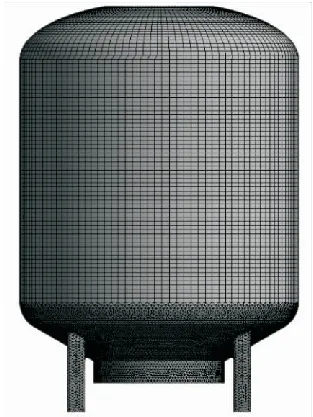

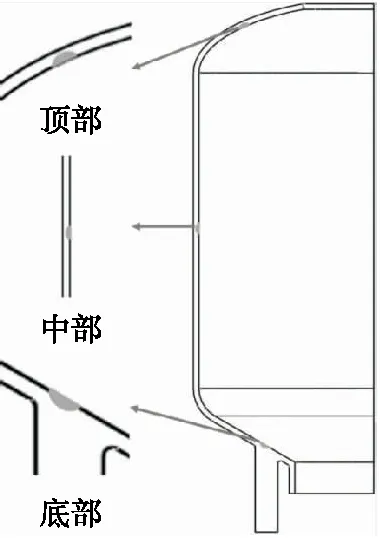

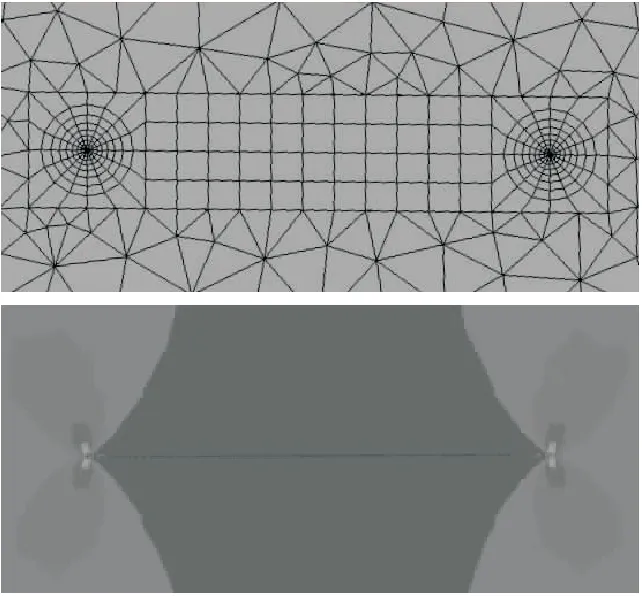

1.2.1 殺菌鍋模型 立式殺菌鍋幾何尺寸如圖1所示,包括鍋體和支撐腿兩部分;有限元模型如圖2所示,鍋體采用solid186單元,連接和支撐采用solid187單元并進行網格加密。殺菌鍋使用材料為304不銹鋼,彈性模量2×105MPa,泊松比0.28,熱膨脹系數1.7×10-5℃-1,傳熱系數0.016 W/(mm·℃)。

圖1 立式殺菌鍋幾何模型

圖2 立式殺菌鍋有限元模型

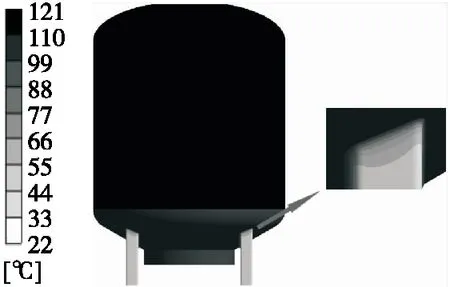

1.2.2 殺菌時的力學特性 根據殺菌流程對殺菌鍋進行瞬態傳熱分析,內部施加溫度載荷在30 min內從室溫22 ℃ 勻速升至121 ℃,鍋體外表面上部施加溫度為22 ℃,對流換熱系數為5×10-6W/(mm2·℃)的熱對流模擬空氣的對流散熱,鍋體外表面下部施加溫度為22 ℃,對流換熱系數為1.2×10-3W/(mm2·℃)的熱對流模擬緩沖水的對流換熱,經瞬態傳熱分析得到殺菌鍋的鍋體溫度分布。

由圖3可知,以鍋體和支撐腿間的連接處為界分成兩部分,上部溫度均勻為121 ℃,下部溫度約90 ℃,過渡位置存在顯著溫度變化。造成這種現象的原因是殺菌鍋內部溫度在較短時間內快速上升,鍋體外部換熱介質不同導致溫度差異。

圖3 殺菌鍋溫度分布

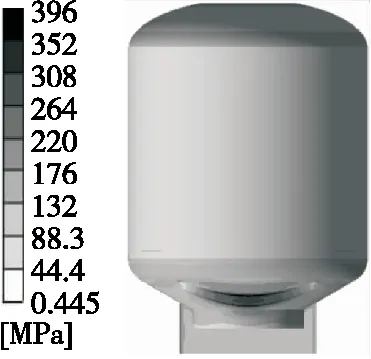

將殺菌鍋溫度場導入結構場中進行順序熱結構分析,考慮溫度循環與結構載荷對鍋體強度的共同影響。固定支撐腿底面,對殺菌鍋整體施加標準重力加速度,考慮自重對結構的影響。對鍋體內部施加0.2 MPa壓力模擬工作時的蒸汽壓力,鍋體內部滿載物料50 kN壓力加載鍋體底部。

由圖4可知,應力強度最大值為396 MPa,出現在鍋體內部和支撐腿連接位置,此處出現幾何結構突變并且承受鍋體內部壓力,因此應力集中現象顯著,出現較大熱應力。

圖4 殺菌鍋的應力強度分布

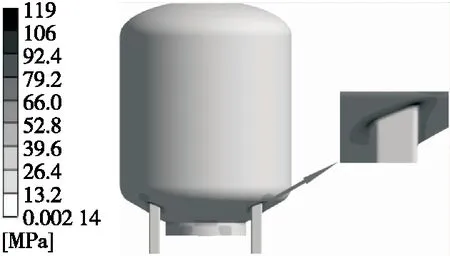

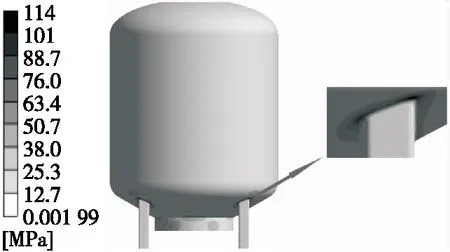

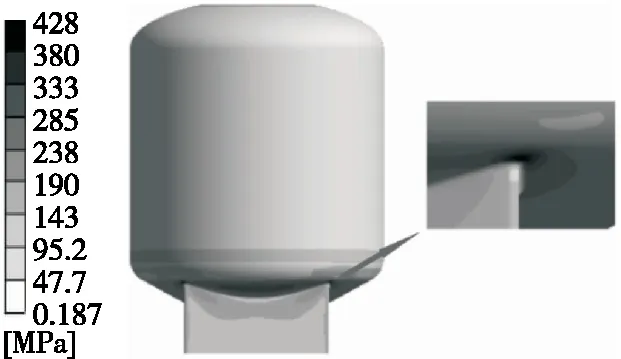

1.2.3 循環載荷作用下的力學特性 根據殺菌流程對1個殺菌周期內的3種循環載荷進行有限元分析。由圖5~圖7可知,3種循環載荷的應力強度最大部位均出現在鍋體外表面與支撐腿連接位置,水壓循環、物料壓力循環以及進出蒸汽與升降溫循環的最大應力強度分別為119,114,428 MPa,表明支撐腿與鍋體連接過渡位置由于幾何突變出現應力集中現象。

圖5 水壓循環下的應力強度分布

圖6 進出料循環下的應力強度分布

圖7 進出蒸汽與溫度循環下的應力強度分布

2 基于S-N曲線的設計疲勞壽命分析

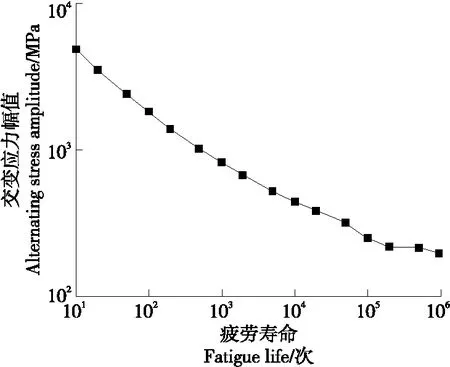

JB 4732—1995給出了疲勞分析的方法,選用標準中的奧氏體不銹鋼的設計疲勞曲線確定交變應力強度峰值Sr。將殺菌流程中的循環載荷作為交變載荷,將循環載荷最大應力強度值作為Sr,按式(1)計算3種循環對應的交變應力強度幅值Sa:

Sa=0.5Sr。

(1)

經計算,3種交變應力的幅值分別為Sa1=59.5 MPa,Sa2=57 MPa,Sa3=214 MPa,其中Sa1和Sa2均低于最低疲勞應力值194 MPa,表明對疲勞壽命的影響較小,可以免除疲勞分析;而Sa3>194 MPa,參照圖8中的S-N曲線,確定其設計疲勞壽命N=5×105次,理論使用年限達到25年以上,滿足設計需求。

圖8 奧氏體不銹鋼的S-N曲線

3 基于斷裂力學的有裂紋殺菌鍋剩余疲勞壽命分析

3.1 原理分析

殺菌鍋在使用過程中因初始缺陷、腐蝕、循環加載等原因容易出現裂紋,裂紋將產生局部應力集中,并逐漸擴展導致結構破壞。斷裂力學是研究含疲勞裂紋的構件在各種環境下裂紋擴展直至斷裂的方法[11],傳統的結構力學特性分析以應力作為結構狀態的判據,而構件斷裂后裂紋處出現應力奇異,單一應力值無法準確描述裂紋發展情況[12]。分析中將應力強度因子K作為裂紋擴展的判據,基于斷裂力學研究有裂紋的殺菌鍋剩余疲勞壽命問題。

工程中疲勞裂紋產生后剩余壽命的預測方法通常采用Paris公式[13]:

(2)

式中:

a——裂紋深度;

N——循環次數;

ΔK——應力強度因子變化幅度;

C、m——材料參數,分別取4.61×10-9和3.05[14]。

對式(2)進行積分,得到剩余壽命Nc的計算式:

(3)

式中:

a0——裂紋初始深度,mm;

ac——裂紋破壞深度,mm。

3.2 裂紋設置

在立式殺菌鍋內部的3個不同位置設置張開I型表面裂紋(見圖9),將鍋體內部溫度設置為120 ℃,內部壓力設置為0.2 MPa,模擬殺菌工作載荷。使用Workbench中的Fracture模塊在殺菌鍋表面設置半橢圓裂紋,裂紋深度為0.5 mm,裂紋部位如圖10所示。分別計算得到3個位置裂紋張開Ⅰ型應力強度因子K1(頂部裂紋0.13 MPa·m0.5;中部裂紋0.04 MPa·m0.5底部裂紋5.50 MPa·m0.5)。殺菌鍋底部裂紋在工作載荷下的應力強度因子值遠高于其他部位,最易發生破壞。可以確定鍋體內部與支撐腿連接位置是殺菌鍋殺菌過程中的危險部位,因此重點分析此位置初始裂紋在不同條件下的應力強度因子。

圖9 3種殺菌鍋裂紋位置示意圖

圖10 半橢圓裂紋

3.3 不同因素對有裂紋殺菌鍋應力強度因子的影響

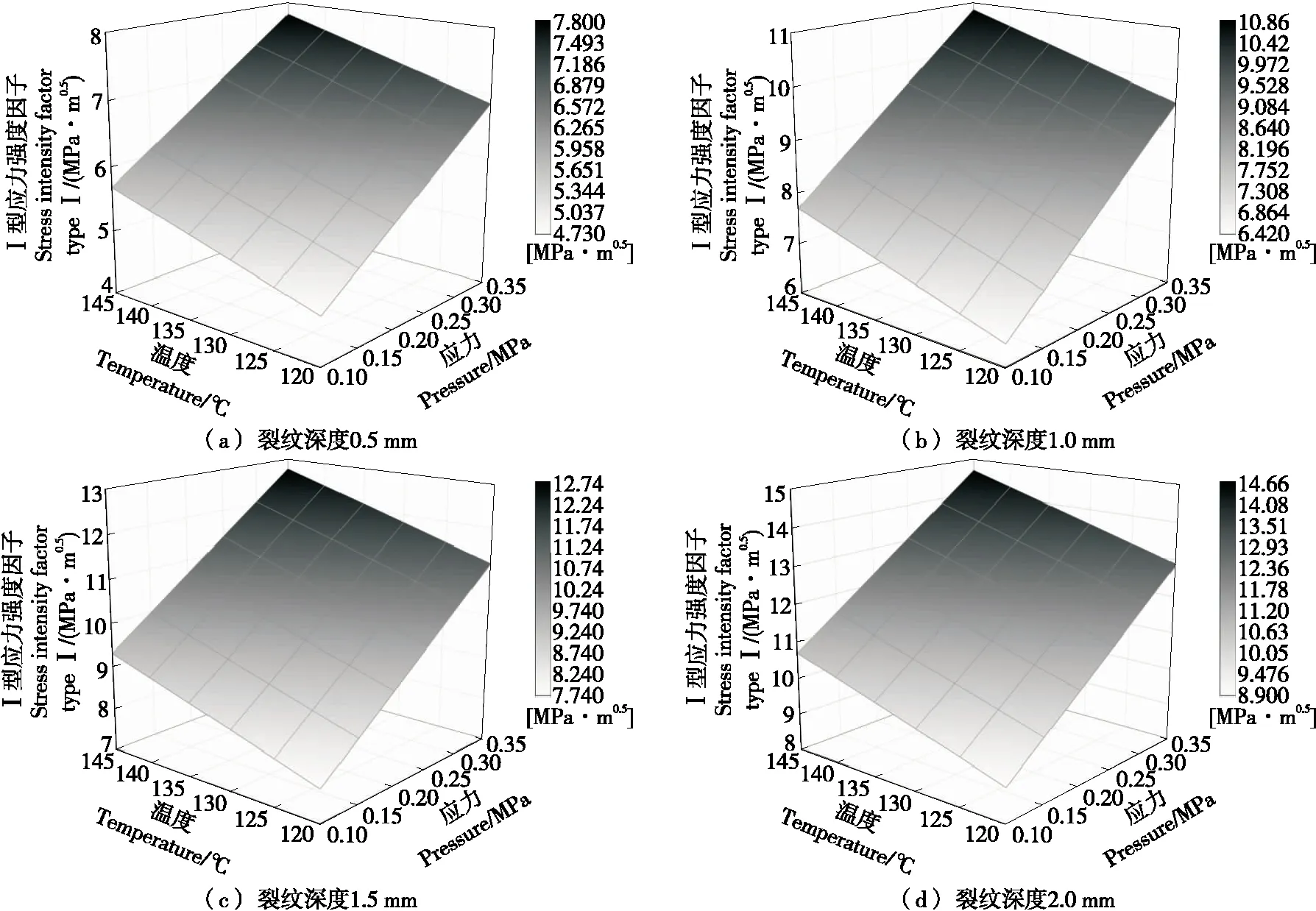

殺菌鍋內部壓力值設置為0.10~0.35 MPa,鍋體內部溫度為120~145 ℃,裂紋深度分別設置為0.5,1.0,1.5,2.0 mm。由圖11可知,裂紋的應力強度因子隨壓力和溫度變化的趨勢相似,均隨裂紋深度的增長整體上升。裂紋的應力強度因子與壓力值成正比,相同壓力下裂紋應力強度因子隨溫度的升高而增長。溫度與壓力兩種載荷互相影響加劇了鍋體裂紋的擴展,4種不同深度裂紋的應力強度因子隨溫度和壓力的上升整體增長都達到64%以上。因此,對含裂紋的立式殺菌鍋應重點關注壓力和溫度對裂紋的影響,特別是高壓條件下的溫度變化。

圖11 不同深度裂紋應力強度因子隨壓力和溫度的變化曲面圖

3.4 有裂紋殺菌鍋剩余疲勞壽命分析

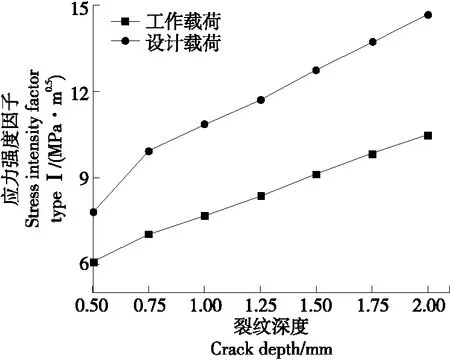

根據GB/T 19624—2019,將鍋體壁厚1/3即2 mm作為裂紋的容許深度,達到這一尺寸裂紋標志著殺菌鍋發生破壞。在工作載荷(壓力0.2 MPa,溫度121 ℃)和設計載荷(壓力0.35 MPa,溫度145 ℃)兩種情況下,裂紋初始深度為0.5~2.0 mm的應力強度因子如圖12所示。由圖12可知,工作載荷與設計載荷下,2.0,0.5 mm深裂紋的應力強度因子增長分別達到了72.7%和87.9%,并且裂紋增長速率隨尺寸的增長逐漸加快。

圖12 不同載荷下的應力強度因子

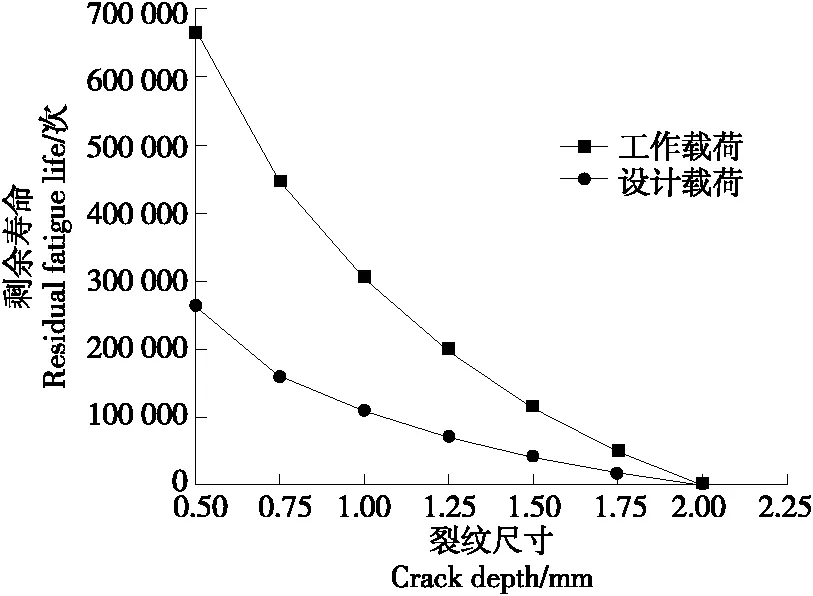

由圖13可知,初始裂紋尺寸和載荷決定了含缺陷殺菌鍋剩余壽命。工作載荷、設計載荷下,含深度為1.0 mm表面裂紋殺菌鍋的剩余壽命分別為3×105,1×105次,遠低于殺菌鍋的設計疲勞壽命5×105次。殺菌鍋表面裂紋擴展速度逐漸升高,直至達到裂紋破壞尺寸2 mm時,殺菌鍋剩余壽命為零,不能繼續使用。隨著載荷的升高,剩余壽命值大幅下降,說明承受載荷對含缺陷殺菌鍋影響顯著。

圖13 不同初始裂紋的殺菌鍋剩余壽命

4 結論

基于S-N曲線和斷裂力學原理進行了立式殺菌鍋的全壽命疲勞分析。結果表明:① 從力學特性來看,立式殺菌鍋支撐腿與鍋體連接處存在幾何突變,在殺菌過程中受到顯著熱應力影響,出現了明顯的應力集中現象,設計時應盡量使連接部位過渡平滑。② 根據殺菌流程,將3種循環載荷作為交變載荷,采用S-N曲線得到設計疲勞壽命為5×105次,滿足設計需求。③ 壓力、溫度、初始裂紋深度等因素對殺菌鍋應力強度因子均有顯著影響,殺菌鍋裂紋擴展使剩余壽命大幅下降,且裂紋擴展速度逐漸升高。因此在使用過程中及時進行安全檢查,可以采用試驗所使用的分析方法對含裂紋缺陷的殺菌鍋進行剩余壽命分析,對殺菌鍋損傷及時預警,采用局部補強、補焊等措施并控制鍋體內部載荷,保證其安全使用。后續可以對殺菌鍋進行彈塑性疲勞分析以及彈塑性斷裂分析,研究的關鍵點在于材料彈塑性模型的建立與材料非線性有限元分析。