玉米粉糖化工藝優化研究

溫 磊,李 麗,李遠誼,宗緒巖

(1.四川輕化工大學生物工程學院,四川宜賓 644000;2.四川輕化工大學釀酒生物技術及應用四川省重點實驗室,四川宜賓 644000)

啤酒是以谷物為主要原料,輔以啤酒花,在酵母作用下發酵而成,是世界上最受歡迎的飲料酒[1]。啤酒工業已經成為我國食品行業中一個極為重要的產業,我國啤酒的年產量已位居世界第一,對啤酒釀造原材料的需求量也是極為龐大[2]。然而,作為啤酒釀造主要原料的大麥、大麥芽主要依靠進口,直接導致了啤酒生產的成本升高[3]。針對這種情況,可在啤酒釀造時選擇其他谷物作為啤酒生產的輔料,如玉米、大米、小麥等谷物都是常用的輔料[4]。通過添加輔料可以降低原料成本,有研究證明30%的玉米輔料添加量可以降低8%的生產成本,同時,使用輔料還可以修飾啤酒感官品質,控制啤酒風味[5]。

然而,以玉米粉為輔料釀造啤酒時可能會出現幾個問題,一是過高的脂肪含量會導致啤酒的泡沫性能差且口味較淡,二是游離α - 氨基氮含量低,三是不同的添加量會影響最終成品啤酒的風味[6]。為了盡量減少添加玉米粉給啤酒釀造帶來的風險,試驗使用了淀粉酶先將谷物進行糊化,讓玉米里面的長鏈多糖斷裂為短鏈多糖,易于后面的糖化,提高糖化的效率[7],加入糖化酶,使多糖斷裂為葡萄糖,比傳統方法糖化酶從磨碎的麥芽中釋放,淀粉酶作用于淀粉,再使淀粉轉化為葡萄糖更為穩定,更能掌控各種酶的用量[8-9]。

試驗通過研究最佳料液比、淀粉酶的選擇和用量、糖化酶的選擇和用量、pH 值對糖化結果的影響,以糖化液中的還原糖含量作為指標評價玉米粉的糖化效果。對減少啤酒釀造的工作量和周期提供了理論支持和實踐經驗,并且能降低啤酒釀造風險,讓糖化液中的成分變得可控。

1 材料與方法

1.1 材料與試劑

玉米粉,市售;淀粉酶,Liquoflow,諾維信(中國) 投資有限公司提供(本文縮寫成N1);Spezyme Alpha,杰能科(中國) 生物工程有限公司提供(本文縮寫成J1);C5,南京百斯杰生物工程有限公司提供(本文縮寫成B1);207A Pro,廣東溢多利生物科技有限公司提供(本文縮寫成Y1)。

糖化酶:Suhong,諾維信(中國) 投資有限公司提供(本文縮寫成N2);杰能科糖化酶,杰能科(中國) 生物工程有限公司提供(本文縮寫成J2);百利醇A1,南京百斯杰生物工程有限公司提供(本文縮寫成B2);紅鷹糖化酶,廣東溢多利生物科技有限公司提供(本文縮寫成Y2)。

氯化鈣、濃鹽酸、氫氧化鈉、3,5 - 二硝基水楊酸、葡萄糖、磷酸氫二鈉、磷酸二氫鉀、96%乙醇,均為分析純,成都市科龍化工試劑廠提供。

1.2 試驗儀器

BHS-6 型電熱恒溫水浴鍋,寧波市群安試驗儀器有限公司產品;OHAUS AR2140 型電子分析天平,梅特勒- 托利多儀器上海有限公司產品;UV2400 型紫外分光光度計,北京普析通用儀器有限公司產品。

1.3 試驗方法

1.3.1 糖化工藝流程

玉米粉→加水→加淀粉酶→液化→煮沸滅活→降溫→加糖化酶→過濾→檢測。

1.3.2 操作要點

(1) 按照料水比加入水,0.2%氯化鈣,調節pH值,并用玻璃棒攪拌使其與玉米粉充分混合;

(2) 加入耐高溫α - 淀粉酶并放入90 ℃水浴鍋中液化30 min;

(3) 將液化完畢的玉米粉放于沸水浴中煮沸2 min 將淀粉酶滅活;

(4) 將滅酶后的樣品放入冷水浴中降溫至60 ℃;

(5) 加入糖化酶于60 ℃水浴鍋中糖化1 h;

(6) 用濾紙將糖化液過濾,保留濾液進行測定。

1.3.3 糖化工藝單因素試驗

針對玉米粉糖化,考慮淀粉酶品種、淀粉酶用量、液化時間、料液比、初始pH 值、蛋白酶用量、糖化酶品種和糖化酶用量等因素,然后以還原糖含量、α - 氨基氮含量為主要評價指標確定其對糖化液的影響,研究玉米粉糖化工藝的最優條件。

1.3.4 糖化工藝正交試驗

根據單因素試驗的結果,選擇出對試驗結果影響較大的幾個單因素進行正交試驗,以減小單因素試驗過程中的誤差,進一步考查在幾種單因素相互變化的情況下這些單因素的最佳試驗條件。

1.3.5 還原糖的測定

采用3,5 - 二硝基水楊酸(DNS) 法對樣品中的還原糖進行測定[10]。

1.3.6 數據分析

采用Origin 2021 軟件和Excel 軟件對試驗數據進行整理作圖和統計學分析,使用DPS 進行模型計算,所有單因素試驗均重復3 次,正交試驗重復2 次。

2 結果與分析

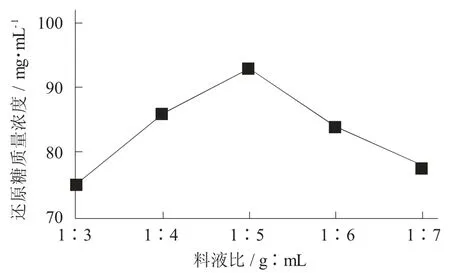

2.1 料液比對液化的影響

按照料液比1∶3~1∶8,自然pH 值,加入30 U/g的N1 淀粉酶,90 ℃下進行糊化,液化30 min,煮沸滅酶冷卻后加入N2 糖化酶130 U/g(以干物計算)60 ℃下糖化30 min,并換算成料液比1∶5 情況下的還原糖質量濃度,確定料液比對糖化產物的影響。

料液比對糖化產物的影響見圖1。

圖1 料液比對糖化產物的影響

由圖1 可知,隨著料液比的增加,糖化液中的還原糖質量濃度也增加,當料液比達到1∶5 時還原糖質量濃度達到最大,隨著料液比繼續增加,還原糖質量濃度逐漸降低。這可能是由于料液比較低時,水分少,淀粉含量高,黏度大,與酶接觸少,造成水解不徹底[11]。當料液比增加到一定程度時,水含量太大,稀釋了物料,也稀釋了酶,減少了酶與底物接觸和作用的幾率,也使得淀粉水解不夠徹底[12]。

2.2 淀粉酶的選擇

按照料液比1∶5,自然pH 值,分別加入30 U/g的不同淀粉酶,90 ℃下進行糊化,液化30 min,煮沸滅酶冷卻后加入N2 糖化酶130 U/g(以干物計算)60 ℃下糖化30 min,確定淀粉酶對產物的影響。

淀粉酶種類對糖化產物的影響見圖2。

在液化過程中淀粉受到熱作用會發生糊化,使得體系黏度增加,同時體系中添加的耐高溫α - 淀粉酶會迅速水解糊化后的淀粉,造成黏度下降,出現液化現象[13]。由圖2 可知,不同的淀粉酶對產物影響較小,其中,溢多利的淀粉酶207A Pro 效果較好,即淀粉酶Y1。

圖2 淀粉酶種類對糖化產物的影響

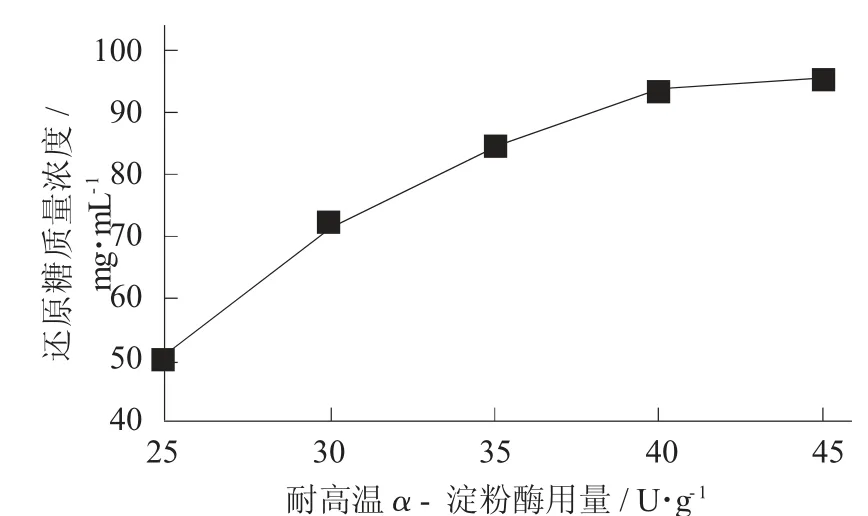

2.3 淀粉酶用量的確定

按照料液比1∶5,自然pH 值,分別加入25~45 U/g 的Y1 淀粉酶,90 ℃下進行糊化,液化30 min,煮沸滅酶冷卻后加入N2 糖化酶130 U/g(以干物計算) 60 ℃下糖化30 min,確定淀粉酶用量對產物的影響。

耐高溫α- 淀粉酶用量對糖化產物的影響見圖3。

圖3 耐高溫α - 淀粉酶用量對糖化產物的影響

由圖3 可知,隨著耐高溫α - 淀粉酶用量的增加,糖化液中還原糖質量濃度在逐漸增加,當耐高溫α - 淀粉酶用量達到40 U/g 時,糖化液中還原糖質量濃度逐漸趨于平緩,說明玉米淀粉中大部分不溶性的淀粉類物質都已經被分解成可溶性物質[14],即耐高溫α - 淀粉酶用量達到40 U/g 時液化基本徹底,當繼續增加耐高溫α - 淀粉酶用量不能顯著增加后期還原糖生成。

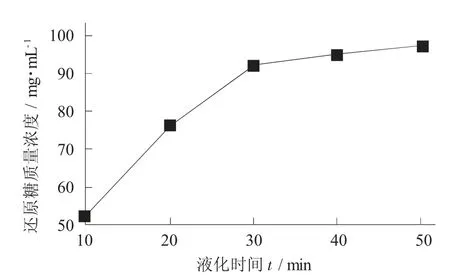

2.4 液化時間的影響

按照料液比1∶5,自然pH 值,加入40 U/g 的Y1 淀粉酶,90 ℃下分別進行糊化,液化10~50 min,煮沸滅酶冷卻后加入N2 糖化酶130 U/g(以干物計算)60 ℃下糖化30 min,確定液化時間對產物的影響。

液化時間對糖化產物的影響見圖4。

圖4 液化時間對糖化產物的影響

由圖4 可知,隨著液化時間的延長,糖化液中的還原糖質量濃度在逐漸增加,到液化30 min 后,還原糖質量濃度變化趨緩,可能是由于隨著液化時間延長,原料中淀粉類不溶性成分,逐漸展開,并與淀粉酶接觸,在淀粉酶的水解作用下,分解成了可溶的糊精類物質[15],但淀粉酶主要起到切割大分子作用,當淀粉類大分子物質基本水解成可溶性糊精類物質后,其作用就較小了[16],因此,繼續延長液化時間,終產物中還原糖的變化就不明顯了。

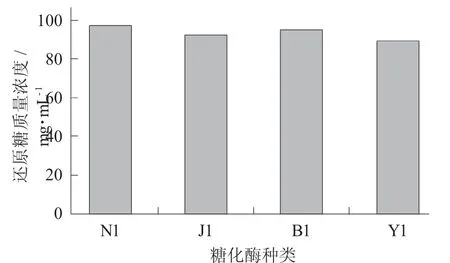

2.5 糖化酶的選擇

按照料液比1∶5,自然pH 值,加入40 U/g 的Y1 淀粉酶,90 ℃下進行糊化,液化30 min,煮沸滅酶冷卻后加入130 U/g(以干物計算) 的不同糖化酶,于60 ℃下糖化30 min,確定糖化酶對產物的影響。

糖化酶種類對糖化產物的影響見圖5。

圖5 糖化酶種類對糖化產物的影響

糖化酶在該試驗中主要作用底物是經過淀粉酶水解后的糊精,將較大分子的淀粉、糊精類物質轉化成麥芽糖、葡萄糖等還原性糖類[17]。由圖5 可知,在所使用的4 種糖化酶中,糖化效果差異不大,相對效果較好的是,諾維信的糖化酶Suhong,即糖化酶N2。

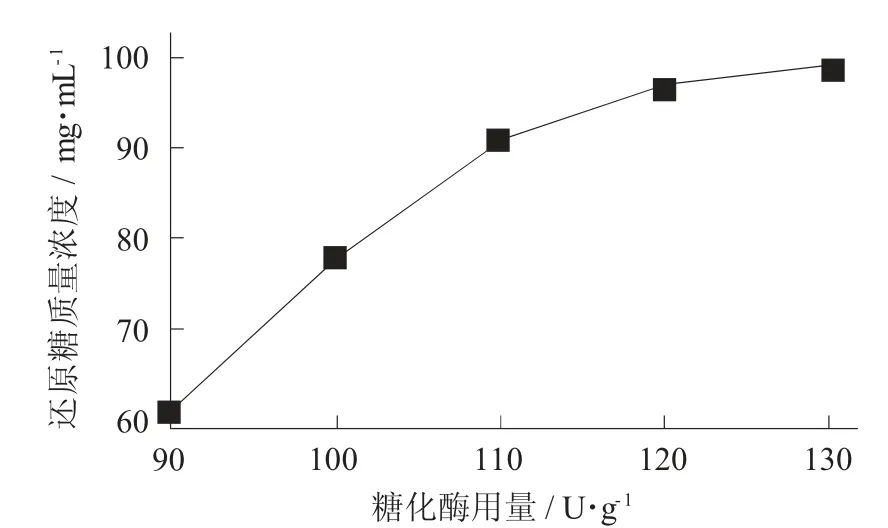

2.6 糖化酶用量的確定

按照料液比1∶5,自然pH 值,加入40 U/g 的Y1 淀粉酶,90 ℃下進行糊化,液化30 min,煮沸滅酶冷卻后加入N2 糖化酶90-130 U/g(以干物計算) 于60 ℃下糖化30 min,確定糖化酶用量對產物的影響。

糖化酶用量對糖化產物的影響見圖6。

圖6 糖化酶用量對糖化產物的影響

由圖6 可知,隨著糖化酶用量的增加,糖化液中的還原糖質量濃度在漸漸增加,當用量到達120 U/g時,還原糖質量濃度增長趨于平緩,說明試驗中糖化酶較為適合的用量為120 U/g。說明體系中溶解的糊精類物質基本被糖化酶水解,對于啤酒生產來說,并不是全部轉化成還原糖最好,需要保留一定的寡糖,提供一定的甜味和黏稠感[18]。

2.7 糖化時間的影響

按照料液比1∶5,自然pH 值,加入40 U/g 的Y1 淀粉酶,90 ℃下進行糊化,液化30 min,煮沸滅酶冷卻后加入N2 糖化酶120 U/g(以干物計算)60 ℃下糖化20~60 min,確定糖化時間對產物的影響。

糖化時間對糖化產物的影響見圖7。

圖7 糖化時間對糖化產物的影響

由圖7 可以看出,隨著糖化時間的延長,糖化液中還原糖質量濃度逐漸上升,至糖化40 min 趨于穩定,與工業化生產糖化時間基本一致。同時也需要注意,在糖化生產過程中,并不是為了獲得最大的還原糖質量濃度,還需要適當保留部分寡糖和短鏈糊精,以增加甜度和黏度,提高感官得分[18]。

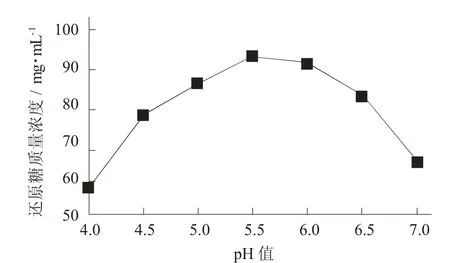

2.8 pH 值對液化的影響

按照料液比1∶5,調整pH 值3.0~8.0,加入40 U/g 的Y1 淀粉酶,90 ℃下進行糊化,液化30 min,煮沸滅酶冷卻后加入N2 糖化酶120 U/g(以干物計算) 60 ℃下糖化40 min,確定液化pH 值對產物的影響。

pH 值對糖化產物的影響見圖8。

圖8 pH 值對糖化產物的影響

由圖8 可以看出,當pH 值為4~7 時,隨著pH值的增加,糖化液中還原糖質量濃度逐漸上升,至pH 值5.5~6.0 達到最高,然后開始下降。通過查詢說明書,耐高溫α - 淀粉酶和糖化酶的推薦pH 值為5.5~6.5,當體系pH 值低于或高于最適pH 值,都會影響酶的結構,進而影響其功能[19],試驗最適pH 值為5.5~6.0,這是2 種酶共同作用產生的,可以認為該過程的最適pH 值為5.5~6.0。雖然pH 值對與酶反應速率影響很大,但鑒于廠家推薦的最適范圍和單因素試驗結果吻合,因此正交試驗不考查該因素。

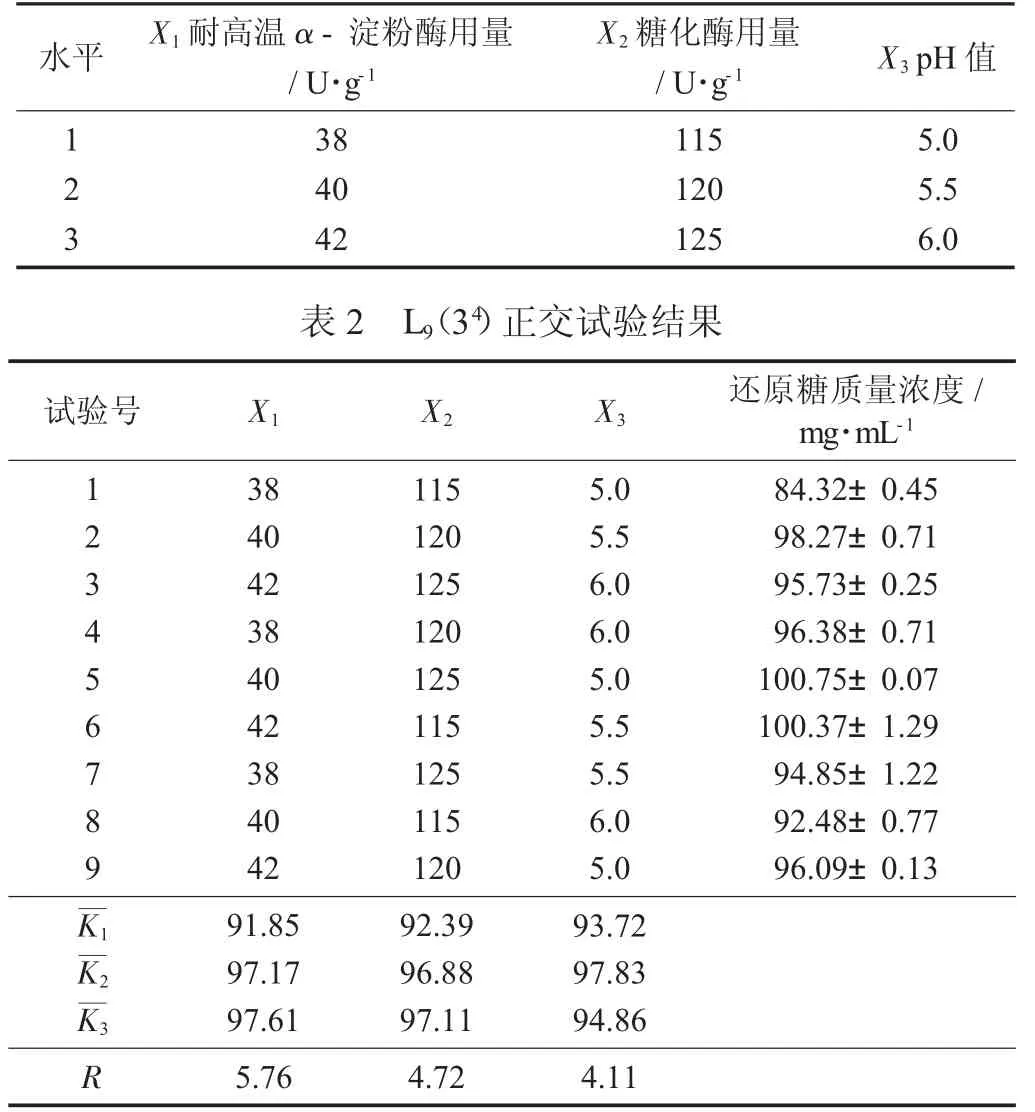

2.9 糖化工藝正交試驗

從單因素試驗的結果來看,對糖化產物影響較大的因素包括耐高溫α - 淀粉酶用量、液化時間、糖化酶用量、糖化時間和pH 值,考慮到生產實際的設備利用率、安排生產問題和產物組成因素,液化時間和糖化時間過長沒有意義,因此將另外3 個因素進行正交試驗,檢測糖化液中的還原糖質量濃度。

正交試驗因素與水平設計見表1,L9(34)正交試驗結果見表2。

表1 正交試驗因素與水平設計

根據試驗數據分析,對正交數據進行極差分析可以得出,對還原糖含量影響的重要順序為耐高溫α- 淀粉酶Y1 用量>糖化酶N2 用量>pH 值。

2.10 預測模型構建

根據正交試驗數據進行二次多項式逐步回歸,獲得3 個因素的產物還原糖質量濃度影響的數學模型:

Y=-1 130.26+425.21X3+0.030 1X1X1+0.009 47X2X2-

18.21X3X3+0.101X1X2-2.40X1X3-1.07X2X3.

該模型的R2=0.91,p=0.004 5,可以看出該模型具有較好效果,能夠進行預測[20]。按照模型進行偏導數求解,計算出當X1=42,X2=124.64,X3=5.33 時,Y=105.42,即按照料液比1∶5,調整pH 值5.33,加入42 U/g 的Y1 耐高溫α - 淀粉酶,90 ℃下進行糊化,液化30 min,煮沸滅酶冷卻后,加入N2 糖化酶124.6 U/g,60 ℃下糖化30 min,糖化產物中還原糖質量濃度可以達到105.42 mg/mL。

2.11 驗證試驗

根據預測模型得到的最佳工藝條件料液比1∶5,調整pH 值5.33,加入42 U/g 的Y1 耐高溫α - 淀粉酶,90 ℃下進行糊化,液化30 min,煮沸滅酶冷卻后,加入N2 糖化酶124.6 U/g,60 ℃下糖化30 min,進行驗證試驗,得到糖化產物中還原糖質量濃度為105.01±1.06 mg/mL,說明預測模型預測結果與驗證試驗結果吻合。

3 結論

采用酶解法優化了以玉米粉為糖化劑的啤酒釀造的糖化工藝,相比于傳統方法更為穩定,更能掌控各種酶的用量,能降低啤酒釀造風險,讓糖化液中的成分變得可控,為減少啤酒的釀造成本和周期提供了理論支持和實踐經驗。通過正交優化試驗及驗證試驗的結果表明,玉米粉糖化的最佳工藝條件為料液比1∶5,調整pH 值5.33,加入42 U/g 的Y1耐高溫α - 淀粉酶,90 ℃下進行糊化,液化30 min,煮沸滅酶冷卻后,加入N2 糖化酶124.6 U/g,60 ℃下糖化30 min。