火箭發動機噴管車床夾具設計與應用

何凡鋒,畢凱,馮憲冬,丁浩

首都航天機械有限公司 北京 100076

1 序言

大推力補燃氫氧發動機是我國目前正在研制的大型火箭發動機[1-5],其研制過程需要解決諸多關鍵技術問題。其中,發動機噴管上段的車削加工技術問題便是其中之一。需要考慮三個方面的問題:第一,零件的材料是高溫合金,切削受力大,需要足夠的夾緊力;第二,零件成喇叭狀,入口小,出口大,加工時,零件處于倒置狀態,重心不穩,需要提供穩定支承;第三,零件直徑2.5m、高2.2m,尺寸大,側壁薄,剛性不足,需要防止切削振動。解決這些問題的關鍵在于確定合理的裝夾定位方式。因此,普通裝夾方式難以滿足加工要求,必須設計專用車床夾具。

2 零件工藝分析

在本工序加工之前,噴管上段的集合器、法蘭、加強筋等相關部件已經焊接成形。由于零件尺寸大,壁厚較薄,存在較大變形,因此被加工端面留5mm加工余量。本工序的加工內容是出口端面的精密車削加工,具體加工尺寸要求如圖1所示。加工時,零件固定于專用夾具正中,呈出口朝上垂直裝夾狀態。

圖1 加工尺寸要求

(1)加工要求 出口端面車削加工保證凸緣厚度10mm,表面粗糙度值Ra=3.2μm,垂直度0.3mm。凸緣的厚度、表面粗糙度加工難度不大,容易保證,而垂直度則需要定位裝置來保證。

(2)定位形式 薄壁回轉體零件一般以內型面為定位基準,并且設計成脹胎結構[6-8]。由于噴管上段屬于薄壁回轉體零件,因此噴管上段也以內型面為定位基準。但是,傳統的定位形式都是用在零件尺寸不大、水平放置且支承方便的場合。此薄壁大零件,采用設計基準與定位基準重合的原則,故以A面作為夾具定位基準,這樣不僅能提高定位精度,而且易于保證垂直度精度。該基準限制X、Y、Z方向3個自由度,以及限制繞X、Y軸的2個轉動自由度,一共限制了5個自由度。繞Z軸的轉動自由度對加工精度不影響,因此不限制。

(3)夾緊方式 夾緊方式采用圓周均布樣式夾緊結構,通過圓周方向形成壓緊合力。夾緊力的施加很關鍵,不僅需要足夠的夾緊力,而且需要避免局部零件特征干涉。因此,需要從零件上找到合適的夾緊部位。通過觀察零件特征,確定夾緊位置。這個夾緊位置位于出口集合器下方,在出口加強筋間隔之間,靠近定位基準外表面。這樣不僅可以避開出口法蘭、出口加強筋和加強環筋等特征的干涉,而且夾緊力方向面向定位基準,有助于盡可能消除貼胎間隙。

(4)輔助頂緊 輔助頂緊的方式是從正下方對零件施加向上的輔助夾緊力。施加輔助夾緊力有兩個作用:一是可以進一步增大壓緊力,消除貼合間隙;二是可以避免零件晃動。以入口端面B為輔助頂緊位置。

3 夾具設計

3.1 定位裝置

定位裝置是整套夾具的關鍵,采用一種獨特的倒錐式內撐胎體結構,如圖2所示。定位裝置由定位胎體、頂緊螺釘、提升螺桿和固定頂板等主要零件組成。定位胎體與中心定位柱形成滑動配合關系,通過導向平鍵限制了繞Z軸的轉動自由度,沒有限制沿B面的上下移動。頂緊螺釘用來頂緊定位胎體,限制上移位置。提升螺桿用于抬升定位胎體,它與頂緊螺釘相互配合可以調節固定定位胎體的高度。固定頂板安裝在夾具體中心定位柱頂端,形成剛性連接,對定位胎體起支承作用。

圖2 定位裝置剖視

這種可調上下位置的定位胎體結構設計,能調節零件與胎體的脹緊程度,實現定位胎體外錐面與零件的定位面緊密貼合,不僅可以提高支承穩定性和剛性,而且可以避免切削振動。

3.2 夾緊裝置

夾緊裝置包括均布式弧形壓緊結構與輔助頂緊結構,現分述如下。

(1)均布式弧形壓緊結構 該結構是夾具的重要部分,主要由支承環、頂緊螺桿、支座、導向銷和弧形壓板組成,如圖3所示。支承環、頂緊螺桿、支座和導向銷都用于輔助弧形壓板,實現夾緊力的施加。弧形壓板設計成傾斜的結構,可直接伸入出口集合器下方與零件外表面貼合,能避免出口法蘭等特征干涉。弧形壓緊結構的布置采用20塊環形均布形式,不僅可以使壓緊力均勻分布,而且可以形成較大壓緊力,減少切削力的影響。頂緊螺桿具備自鎖功能,能驅動弧形壓板上下移動,具有壓緊與松開的功能。

圖3 弧形壓緊裝置局部

(2)輔助頂緊結構 該結構起輔助頂緊、輔助調節和輔助支承作用,由調節螺桿、移動楔塊和升降頂塊等組成。調節螺桿正反轉可以帶動移動楔塊左右運動,同時驅動升降頂塊沿著定位柱A面上下移動。移動楔塊存在楔角,具備自鎖功能。另外,調節螺桿采用螺紋傳動,也具備自鎖功能。兩種自鎖結構串連后形成了雙自鎖結構。這種結構設計,能確保車床在高速轉動過程中不松動,避免了振動,提高了穩定性。輔助頂緊裝置局部剖視如圖4所示。

圖4 輔助頂緊裝置局部剖視

3.3 整體結構

夾具由夾具體、輔助頂緊、弧形壓板和倒錐內撐胎4個部分組成,整體結構如圖5所示。夾具體采用焊接件結構設計,中間板料進行開孔,做減重處理。輔助頂緊部分位于中心立柱的最下方,通過調節可以實現向上輔助頂緊零件的功能。弧形壓板部分位于夾具體的工作面之上,靠近圓周邊緣,采用螺釘聯接結構,方便夾緊制造與拆卸。倒錐內撐胎部分位于夾具體正中,采用可拆卸的螺釘聯接結構。

圖5 夾具剖視

夾具的安裝使用步驟如下。

第一步,將內撐胎體組件部分全部拆卸,包括定位胎體、頂緊螺釘、提升螺桿和固定頂板(見圖2)等,同時退回弧形壓板(見圖3)與升降頂塊(見圖4)到最低位置。

第二步,先將夾具體組件吊裝至立式車床花盤之上,垂直放置。然后,利用撬棒與墊塊配合的方法,手動調整夾具與花盤的相對位置,同時以夾具中心立柱的外表面為夾具中心基準打表找正。最后,利用壓板將夾具體壓緊固定于立式車床花盤之上。

第三步,將噴管上段零件以出口朝上的狀態垂直吊裝放置在夾具之中,置于升降頂塊之上,然后,使用弧形壓緊裝置將噴管上段撐起,并調節至適當高度,初步調平被加工表面。

第四步,將定位胎體吊裝至中心立柱,緩慢向下滑動,讓定位胎體定位面與噴管上段內表面接觸,落于工件之上。然后,安裝固定頂板,并調定螺釘抬升定位胎體到一定高度位置固定好,讓定位胎體與工件暫時脫離接觸。

第五步,調節弧形壓緊裝置,利用弧形壓板將噴管上段上推至安裝位置,并壓緊。然后,調節輔助頂緊裝置,利用升降頂塊從零件底部上推壓緊,完成輔助頂緊操作。

由于噴管上段是大型的薄壁焊接件,變形大,因此在調節過程中需要機床配合打表,多次微調才能滿足工藝裝夾要求。

夾具的拆卸步驟與安裝步驟相反,先拆內撐胎體組件,后卸工件,再將夾具體吊離花盤。

4 力學計算

4.1 車削力

車削力F在空間上可以分解成圓周切削分力Fc、徑向切削分力Fp和軸向切削分力Ff[9]

式中,Fc表示圓周切削分力(N);Fp表示徑向切削分力(N);Ff表示軸向切削分力(N);f表示進給量(mm/r);ap表示背吃刀量(mm);vc表示切削速度(m/min);σb表示材料屈服強度(MPa);Kp表示圓周切削分力、徑向切削分力和軸向切削分力的修正系數;n表示考慮工件材料系數;Kkrp、Kγ0p、Kλsp、Krp表示考慮刀具幾何參數系數。

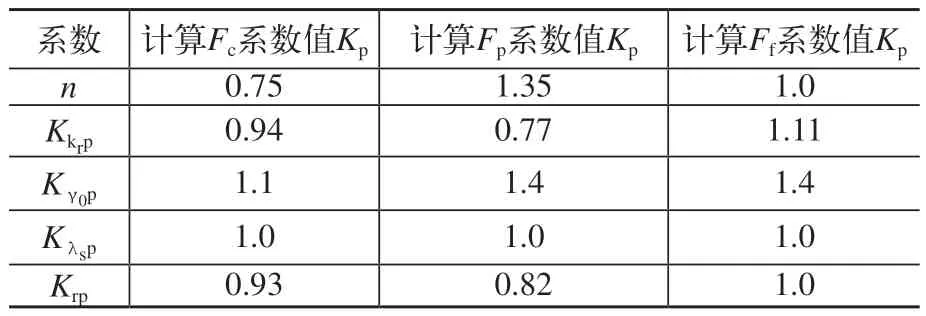

切削力作為夾緊力計算的依據,以極限工況考慮。相關參數的選取見表1。

表1 切削力計算參數

數控車刀選用硬質合金刀片,刀具幾何參數相關系數選取見表2。

表2 切削分力修正系數

根據表1、表2及式(1)~式(4)計算出車削力的各個分力,結果見表3。

表3 分力計算結果 (N)

4.2 夾緊力

夾緊力不僅要足夠大,而且需要滿足手動擰緊操作要求。夾緊力是由20塊弧形壓板共同作用產生的,受力情況復雜,這里對受力情況進行簡化處理。假定20塊弧形壓板受的夾緊力相同,以車削受力點正下方壓板來做受力分析,簡化后的受力情況如圖6所示。

圖6 受力情況

圖中,A點為壓板受力點,B點為車削受力點。FN0是弧形壓板的支承反力,FN1、FN2和FN3是中心立柱產生的支承反力,這些力對結果無影響,不做計算。FN為壓板受力點A點的法向約束力,它與F'N大小相等、方向相反。對于夾緊力F0計算,有以下兩種途徑。

(1)依據摩擦力力矩平衡計算 圖6a中,夾緊力F0與法向約束力FN的關系

最大靜摩擦力

圖6b中,受力點A的圓周切削分力與摩擦力的力矩平衡關系

FS是抵抗圓周切削分力Fc所需的摩擦力,它的大小必須滿足FS<FSmax約束條件,才能確保工件不轉動。依據此約束條件,以及式(5)~式(7)得出

(2)依據自重受力平衡關系計算 由圖6b所示關系,得到

顯然,只有克服零件自重,才能壓住零件。于是由式(5)、式(9)得到

整理得

按式(8)與式(11)分別計算夾緊力F0。已知條件:Fc=289N,Fp=169N,G=5000N,L=1265mm,α=13.1°,β=59°,l=1185.3mm,μ=0.2。按式(8)計算結果為F0>794.3N,按式(11)計算結果為F0>11746N。顯然,后者結果更大,選后者為下一步計算輸入條件。最終夾緊力合力

式中的K表示修正安全系數乘積,即

各修正安全系數的選擇見表4。

表4 安全系數選擇

根據式(12)、式(13)及表4,計算出夾緊力WK=32323N,單塊弧形壓板的夾緊力為WK/20=1616N。

夾緊裝置的操作方法采用活動扳手手動擰緊方式,力矩[10]

式中,d是頂緊螺桿的直徑,為40mm;F為頂緊力(N);K是F扭矩系數,取0.2;T是活動扳手產生的力矩,正常人的腕力為45N,活動扳手長度為300mm,則T的大小為13.5N·m。

由式(14)算得F=1687.5N。顯然,頂緊力大于單塊壓板的夾緊力,滿足了手動擰緊操作要求。

5 夾具應用

夾具在立式數控車床CK5240D上進行了測試使用,順利完成了發動機噴管上段加工,整體狀態如圖7所示。噴管上段加工時,車削平穩、順暢,未出現振刀情況。夾具使用效果良好,確保了大型發動機研制工作的順利推進。截至發稿,我國已經完成了首臺大型火箭發動機工程樣機生產[11]。

圖7 夾具

6 結束語

從夾具的實際使用情況可以得出以下結論。

1)圓周均布式弧形壓板結構,不僅避免了與加強筋干涉,而且提供了足夠的壓緊力。

2)以內型面作為定位基準,不僅定位可靠,而且解決了重心不穩的問題。

3)雙自鎖輔助頂緊結構,起到了輔助頂緊與提高支承剛性的作用。