基于流固耦合的抽水蓄能電站水輪機轉輪強度分析

蘇 立,毛 成,沈春和,謝文經,戴利傳,曾癸森,陳滿華

(1.貴州電網有限責任公司電力科學研究院,貴州 貴陽 550002;2.貴州黔能企業有限責任公司,貴州 貴陽 550000)

1 引言

水輪機轉輪在運行過程中產生的裂紋問題,會對水電站水輪機機組的正常運行造成嚴重的不良后果,降低了安全保障,同時也制約了水電站的經濟效益[1],水力機組的整體性能和運行效率受水輪機設計優劣的顯著影響[2],常見的對水輪機進行研究的手段包括真機試驗研究、模型試驗、數值模擬、理論分析等,每種方法各有其優勢和劣勢,目前研究多采用流固耦合技術[3],其實現過程主要依托數值計算[4-5],該方法計算高效、結果真實、成本經濟,在計算過程中能夠彌補物理實驗出現的問題和不足,隨著流固耦合技術的迅速發展,目前很多學者對水輪機轉輪的應力特點、振動特性進行了研究和分析。闞闞[6]針對混流式水輪機在設計水頭高度以下各種工作時的轉輪剛度開展了單向流固耦合機理測算,研究結果為混流式水輪機結構設計及安全運行提供了有效依據。肖若富[7]等采用流固耦合計算方法分析轉輪結構應力場、靜應力特性[8]。蔣勇其[9]對沖擊式水輪機開展了流固耦合數值仿真研究。可見采用流固耦合方法計算流體機械位移變形和應力分布已經被工程界學者廣泛使用,具有了一定的有效性和準確性[10-12]。

本文以某抽水蓄能電站水輪機轉輪作為研究對象,按照1∶1 原型尺寸建立三維數值模型。通過CFD 流體分析軟件對水輪機流場進行計算,獲得作用在轉輪葉片表面的壓力分布數據;再將壓力分布數據導入結構分析軟件,根據轉輪自身結構和荷載特點,通過流固耦合方法再次進行模擬計算,實現水輪機轉輪的變形位移以及應力分析。

2 數值模型

2.1 流固耦合計算方法

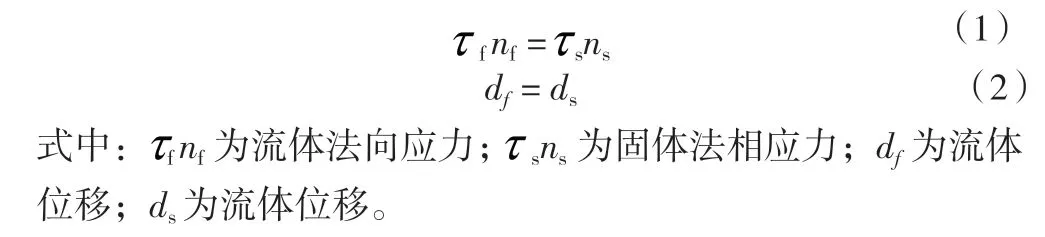

通過CFD 流體分析軟件對水輪機流場進行計算,獲得作用在轉輪葉片表面的壓力分布數據;再將壓力分數據導入結構分析軟件,根據轉輪自身結構和荷載特點,通過有限元計算方法再次進行模擬計算,實現水輪機轉輪的應力分析,在流固交界面上滿足:

2.2 流場計算方程

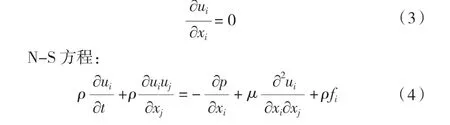

由于流體機械內部的水流為不可壓縮流體,因此流場計算方程采用連續方程和雷諾時均N-S 方程。

連續性方程:

式中:u 為流體速度矢量;ρ為流體密度;f 為質量力;p 為流體壓強; 為湍流強度。

考慮到水輪機計算域渦旋應變率高,流線曲度大的特性,選取RNG k-ε模型作為紊流模型。

2.3 結構場計算方程

水輪機轉輪強度計算的有限元方程:

式中:K 和u 分別為剛度矩陣和對應的節點位移;Fs和Ft分別為流體與固體交界面上受流體作用的壓力和轉輪旋轉及重力所產生的慣性力。

計算的等效應力方程為:

式中:σ1、σ2、σ3分別為三個主應力值。

2.4 計算模型及網格劃分

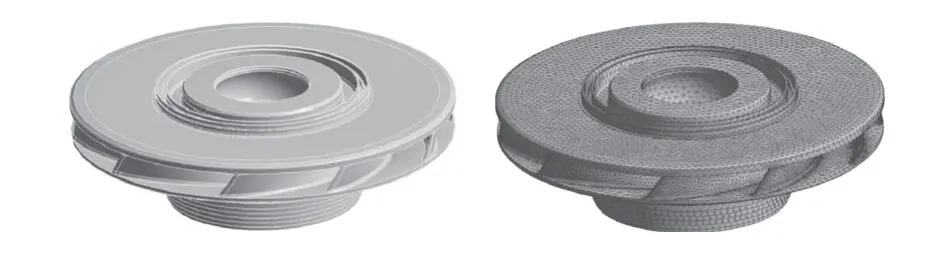

以某抽水蓄能電站轉輪為研究對象,其轉輪葉片數z=10,導葉數為16,轉輪在飛逸工況為轉速為 725 r/min,其余工況轉速均為500 r/min,水輪機額定出力為357 MW,最大升壓水頭為1200 m。采用Creo 三維繪圖軟件按照1∶1 原型尺寸建立三維數值模型。

采用 meshing 對水輪機轉輪計算域進行網格劃分,主要是采用非結構化四面體網格進行剖分,為了平衡模擬結果的精度和節約計算成本,對邊角及關鍵位置進行局部加密處理。最終確定網格單元個數約為 57.2 萬,節點個數為 79.8 萬。水輪機轉輪幾何模型與網格劃分示意圖見圖1 。

圖1 水輪機轉輪幾何模型與網格劃分示意圖

2.5 邊界條件及計算工況

根據機組的實際運行情況,對計算模型進行邊界處理。

流場邊界:(1)進口邊界設置為壓力進口;(2)出口邊界設置為壓力出口,即給定流動出口的靜壓(0 Pa);(3)固體壁面采用絕熱、無滑移邊界條件;(4)動靜交界面設置為旋轉壁面,即給定相對于總坐標系的旋轉軸和旋轉速度。

載荷邊界:轉輪主要承受水流沖擊力、旋轉離心力和自身重力,有限元分析中,采用 Ansys-Workbench 三維體單元進行離散,通過接口程序建立由水力設計提供的水壓力數據。

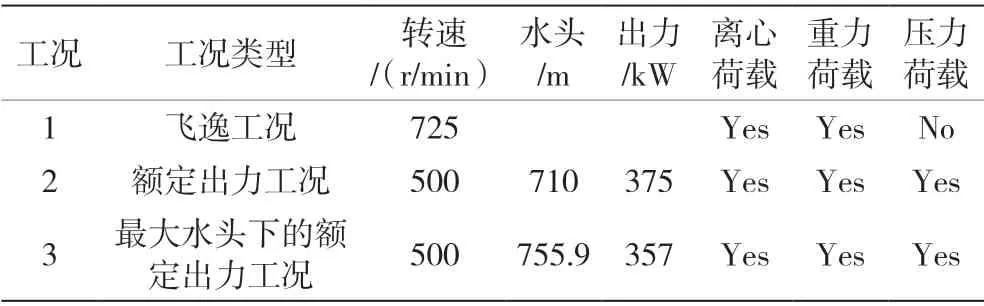

針對該轉輪模型,對該水輪機的飛逸工況、額定出力工況和最大水頭下的額定出力工況分別進行計算,工況及荷載見表1。

表1 計算工況表

3 結果分析

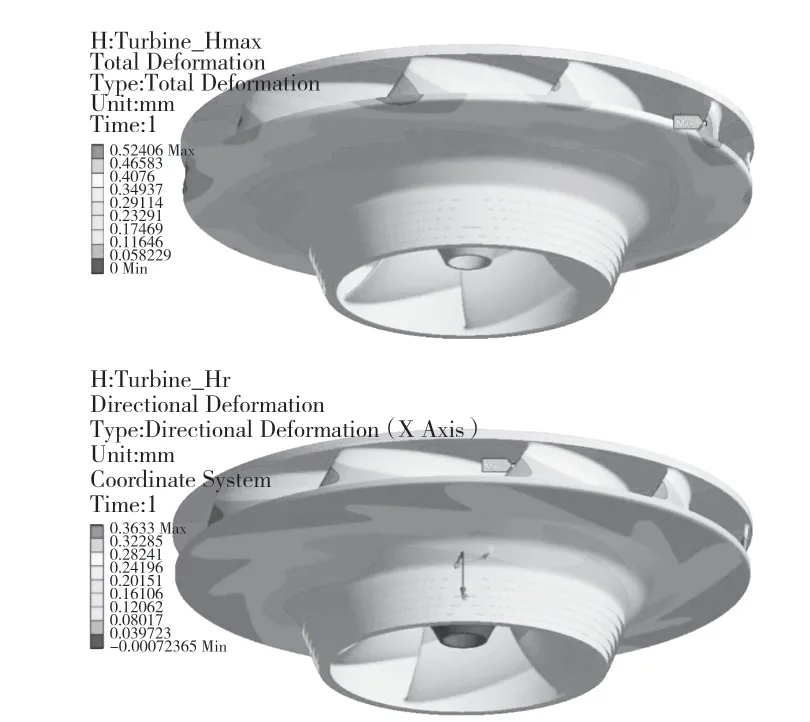

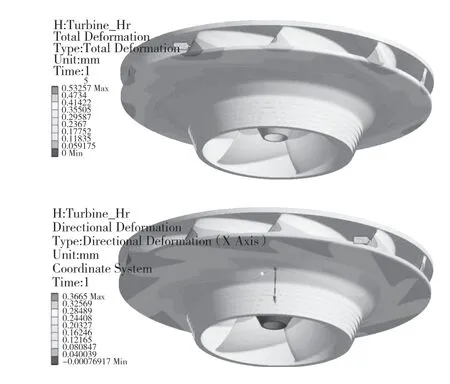

(1)根據圖2、圖3、圖4 水輪機轉輪飛逸工況、額定出力工況、最大水頭下的額定出力工況下的位移的分布情況來看,最小位移往往出現在葉片上冠附近,最大位移通常在下環位置發生。因此,在運行的過程中,該部位將是我們分析轉輪變形是否滿足要求的關鍵區域。

圖4 水輪機最大水頭下的額定出力工況下綜合位移、徑向位移分布圖

如圖2 飛逸工況下,轉輪的綜合位移和徑向位移的最大值分別為1.031 mm 和0.796 mm,在模型邊界約束中,轉輪葉片的上冠往往被簡化成等效懸梁臂的固定端,而轉輪下環一般假設處理為自由端,而在自由端處不存在自由端約束,故位移的最小值均出現在轉輪下環位置。上環部位的綜合位移和徑向位移在0.45 mm 和0.35 mm 之間。如圖3 額定出力工況,其綜合位移和徑向位移與最大水頭下的額定出力工況相近,為0.533 mm 和0.366 mm。

圖2 水輪機飛逸工況下綜合位移、徑向位移分布圖

圖3 水輪機額定出力工況下綜合位移、徑向位移分布圖

綜合分析三個工況下, 水輪機轉輪的最大位移發生在飛逸工況下, 飛逸工況的上、下止漏環處的位移值分別為0.415 mm、 0.594 mm, 均小于轉輪與上、下止漏環的間隙1.4 mm、1.6 mm。因此轉輪的變形滿足要求。

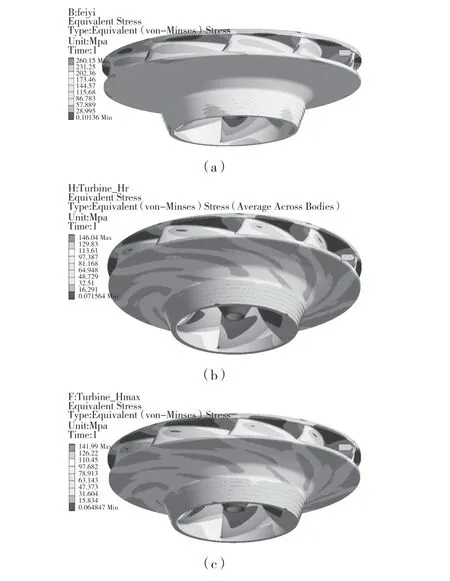

(2)水輪機在運行過程中,葉片往往處于高速旋轉的狀態,受旋轉離心力和流體壓力作用明顯。圖5 為不同工況下水輪機轉輪等效應力分布圖,從圖中可以看出,壓力沿轉輪進水區域至出水邊呈現下降的趨勢,且下降幅度較為緩慢。各個葉片應力分布差異較小,葉片表面的應力分布較為均勻,值得注意的是應力分布的最大值往往出現在上冠附件葉片的出水邊附近。這是因為上冠附近的彎矩和剪力較大,難以通過應力釋放緩解。同時該區域相對于其他部位,厚度較薄,剛度與強度不足,造成了此處應力集中和應力最大的現象,往往是容易發生疲勞斷裂的區域。因此,在不增大水頭損失、惡化流態的前提下,可以適當增加該區域出水邊厚度,提高其剛度。

圖5 不同工況下水輪機轉輪等效應力分布圖

(3)根據轉輪葉片的流固耦合計算,如表2 所示,得到了三個不同工況下的最大應力和位移參數。根據上冠、葉片、下環的材料取材料屈服強度s 為550 MPa,飛逸工況下許用應力[σ]= σs=550 MPa,其余兩個工況下的許用應力[σ]=2σs/3=366.67 MPa,三個工況下的計算得出的最大應力分別為260.2 MPa,146 MPa,142 MPa,由此可見,該水輪機轉輪在這三個工況下滿足了強度要求,可靠性較好。但是在實際的運轉中,仍要關注最大應力出現的位置,避免轉輪裂紋的產生。

表2 不同工況下的位移及應力計算結果

4 結論

本文采用Creo 軟件對水輪機轉輪進行三維建模,再采用CFD 軟件對含水輪機轉輪計算域進行流場分析得到水壓力,最后采用Ansys 軟件計算各工況下轉輪的變形位移及應力分布情況。

(1)在三個計算工況下,最小位移往往出現在葉片上冠附近,最大位移通常在下環位置發生;三個工況中水輪機轉輪的最大位移發生在飛逸工況下,其中飛逸工況的上、下止漏環處的位移值分別為0.415 mm、 0.594 mm,均小于轉輪與上、下止漏環的間隙 1.4 mm、1.6 mm。因此轉輪的變形滿足要求。

(2)應力分布的最大值往往出現在上冠附近的出水邊,是關注轉輪是否疲勞破壞的重點區域。在不增大水頭損失、惡化流態的前提下,可以適當增加該區域出水邊厚度,提高其剛度。通過強度校核,該水輪機轉輪在各個工況下均滿足強度要求,可靠性較好。

(3)本研究為抽水蓄能水電站水輪機強度和靜力特性的分析提供參考依據,同時為實際工程中的檢修與運行關注點提供參考。