基于NX MCD 的數字孿生虛擬仿真系統實驗教學研究與實踐

王有新,蔡玉奎,辛倩倩,畢文波,朱振杰,李 偉

(山東大學 機械工程學院,山東濟南 250012;2.山東大學 高效潔凈機械制造教育部重點實驗室,山東濟南 250012;3.山東大學 機械工程國家級實驗教學示范中心,山東濟南 250003;4.山東海騰管業有限公司,山東 濟南 251400)

0 引言

智能制造作為我國制造強國建設的主攻方向,其發展水平關乎我國未來制造業的全球地位。而數字化和智能化技術的發展,離不開人才支撐,《智能制造總體架構探析》強調了智能制造要以人為本[1-3]。高校作為培養創新人才的搖籃,在國家政策前瞻性引領和大力支持下,針對智能制造專業開展數字孿生實驗教學研究與實踐,對國家智能制造技術人才培養具有重要意義。

山東大學(以下簡稱:我校)2019 級及以前智能制造專業實驗課程圍繞CNC 擬真機床進行設計,有機械結構設計、加工工藝設計、機床加工數控編程、機床加工虛擬機仿真等環節,實驗教學內容偏加工,,較少涉及數字孿生、自動化控制、通信仿真、虛擬調試技術。而進入21 世紀以來,制造業發生著天翻地覆的變化,正逐步從傳統的大批量單批次的規模化生產模式,向小批量多批次的定制化模式轉變[4],在這場變革中,數字孿生技術、自動化控制、虛擬仿真將起到至關重要的作用,NX MCD(西門子機電一體化概念設計解決方案)是前沿的支持硬件在環調試的產品設計平臺,從智能制造專業人才培養角度出發,開展基于NX MCD 的數字孿生虛擬仿真系統的實驗教學研究與實踐勢在必行。

依托實驗室7 臺機電設備,在2020 級智能制造專業大三下學期實驗教學首次引入了基于NX MCD、TIA Portal 與PLCSIM Advanced 的數字孿生虛擬仿真系統實驗教學。2020 級智能制造專業班級共有42人,考慮個人完成一個項目的難度較大,所需時間較長,也為了鍛煉學生的團隊協作能力,班級自由組隊為7 個項目小組,每個小組對應1 臺機電設備,小組間展開個性化和差異化教學。下文以其中的斗式上料設備詳細展開研究。

1 虛擬仿真系統總體設計

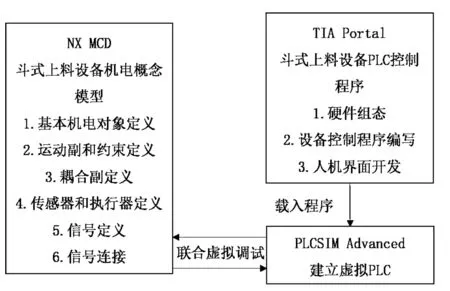

斗式上料設備的虛擬仿真系統平臺有3 部分組成:NX MCD、TIA Portal 與PLCSIM Advanced。NX MCD 對斗式上料設備數字化模型進行機電概念定義,給模型賦予物理和電氣屬性,通過信號映射連接,能接受外部信號控制,從而具備機械、電氣、軟件的協同聯合仿真的基礎[5]。TIA Portal 軟件是西門子的集成化自動化工程軟件平臺,用于進行硬件組態、斗式上料設備的控制程序編寫以及人機操作界面搭建。PLCSIM Advanced 可以創建虛擬的PLC,無需物理連接S7-1500 硬件,允許使用TIA 進行組態和全面的程序控制模擬[6],將TIA Portal 編譯的程序下載到PLCSIM Advanced 創建的虛擬PLC 中,實現NX MCD 與TIA 的實時通信[7],即可實現虛擬PLC 控制NX MCD中斗式上料設備模型的運動。斗式上料設備虛擬仿真系統總體建立流程見圖1。

圖1 斗式上料設備虛擬仿真系統總體建立流程

2 機電概念模型建立

2.1 斗式上料設備結構建模

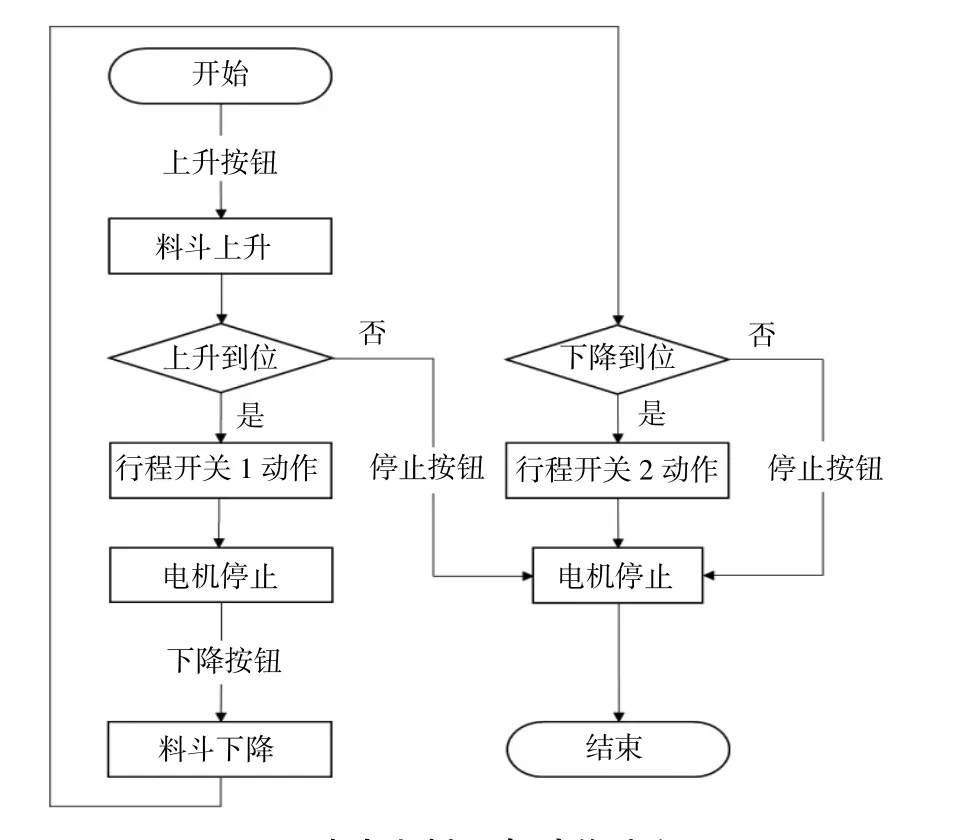

斗式上料設備的動作流程為:將散料裝入上料斗11,按下電控箱上的提升按鈕,以電動機1 為驅動力,通過鏈傳動5 帶動旋轉軸8 上的鋼絲繩9 卷揚,使上料斗11 提升到一定高度后把散料傾倒在上容料器10 中[8],此時同步帶B(4)帶動絲杠螺母6 傳動,螺母帶動限位結構接觸到第1 個行程開關后觸點動作,電機停止。按下電控箱上的下降按鈕,斗式上料設備將反向動作,上料斗11 緩慢下降至初始位置,限位結構接觸到第2 個行程開關后觸點動作,電機停止。設備的動作流程圖見圖2。

圖2 斗式上料設備動作流程圖

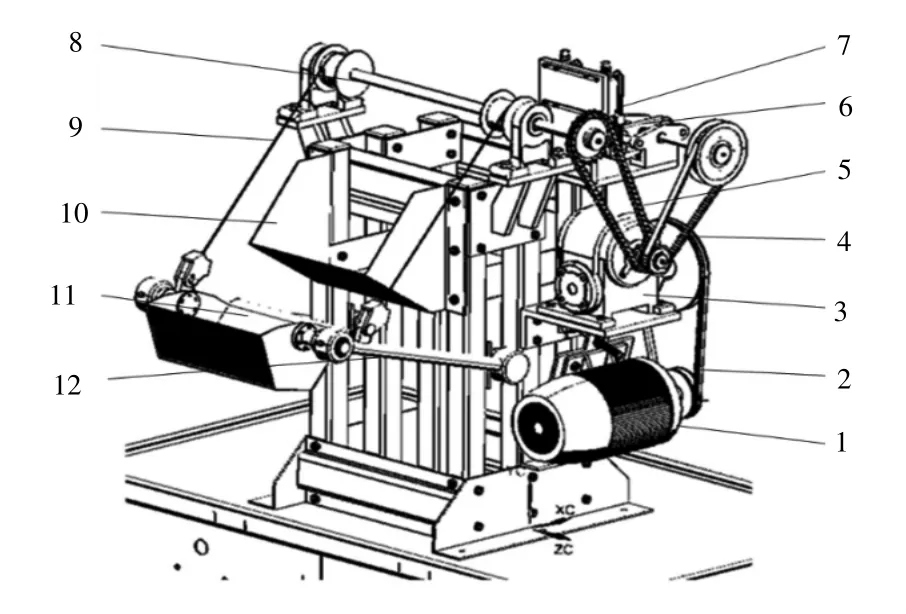

分析斗式上料設備的實際構造及運動情況,定出原動部件和工作部分,分析各構件之間組成了何種運動副[9],必要時繪制機構運動簡圖,運動副是兩構件間直接接觸又能產生一定相對運動的活動聯接[10]。使用扳手、螺絲刀、橡膠錘、鉗子等拆裝工具,規范拆卸斗式上料設備,直至拆卸為單個零件。應用游標卡尺、鋼尺、卡鉗、角度尺等測量工具,測繪所拆卸的零部件,手工繪制二維草圖。根據二維草圖,應用NX 軟件的建模模塊對斗式上料設備進行結構建模,模型圖見圖3。

圖3 斗式上料設備模型圖

2.2 斗式上料設備機電概念模型

完成斗式上料設備的結構模型后,需要在NX MCD 機電概念設計模塊中,對結構模型的物理屬性、控制參數、信號等機電概念進行定義,搭建仿真本體,進一步實現運動仿真。

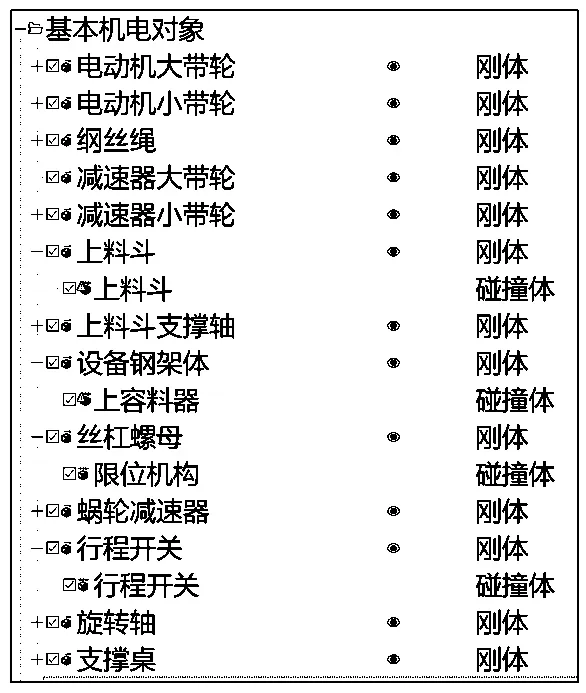

(1)斗式上料設備的剛體、碰撞體等基本機電對象定義。基本機電對象是MCD 物理引擎的基礎,通過定義賦予其特有的物理特性,真實還原幾何體的質量、慣性、摩擦、碰撞等物理屬性,實現模型的物理仿真[11]。電動機、帶輪、旋轉軸、上料斗、上容料器等發生運動的零部件定義為剛體,其中產生碰撞動作的如上料斗與上容料器、限位機構與行程開關還需定義為碰撞體。斗式上料設備的基本機電對象定義過程見圖4。

圖4 斗式上料設備基本機電對象定義

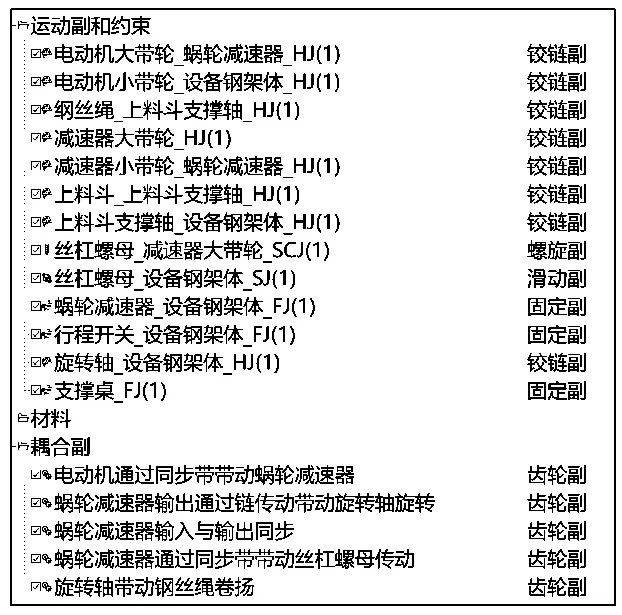

(2)斗式上料設備運動副、耦合副的定義。運動副的參數有剛體選擇、軸和角度定義、上下限限制、運動類型選擇等。相對某對象發生旋轉運動的兩構件定義為鉸鏈副,定義時需注意基本體與連接體的選擇。通過同步帶傳動、鏈傳動的兩構件利用齒輪耦合副定義保證轉動同步性,需要注意主對象與從對象的選擇。絲杠螺母的傳動定義為螺旋副,碰觸行程開關的機械限位部件的移動定義為滑動副,設備固定不參與運動部分需定義為固定副。斗式上料設備運動副和約束、耦合副定義過程見圖5。

圖5 斗式上料設備運動副和約束、耦合副定義

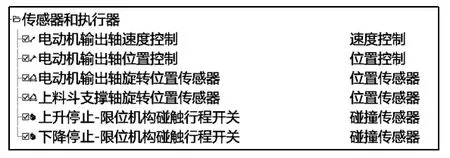

(3)斗式上料設備傳感器和執行器的定義。傳感器和執行器是MCD 電氣仿真的基礎[11],傳感器和執行器設置的機電對象是運動副,通過對運動副的位置和速度等定義,控制運動組件按照定義的目標位置和指定速度執行[12]。斗式上料設備對電機輸出軸設置了速度控制、位置控制、位置傳感器,對上料斗支撐軸添加了位置傳感器,限位結構與2 個行程開關的碰撞定義了碰撞傳感器。斗式上料設備傳感器和執行器的定義見圖6。

圖6 斗式上料設備傳感器和執行器的定義

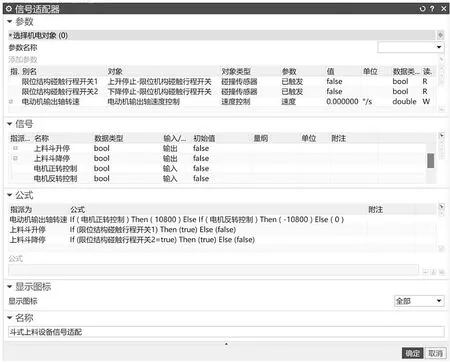

(4)斗式上料設備機電模型的信號定義。MCD 中信號定義,是后續MCD 內部信號與控制系統TIA Portal 中的外部信號建立映射的基礎。定義電機正轉控制、電機反轉控制2 個布爾型輸入信號,用于接收來自控制系統TIA Portal 的外部控制信號,針對電動機輸出軸的速度控制參數指派公式:If(電機正轉控制)Then(10800)Else If(電機反轉控制)Then(-10800)Else(0)。定義上料斗升停、上料斗降停2 個布爾型輸出信號,當檢測到限位結構運動過程中碰觸到行程開關時,上料斗升停與上料斗降停信號的值對應發生改變,并將信號值輸出給TIA Portal 控制系統。斗式上料設備的信號配置見圖7。

圖7 斗式上料設備的信號配置

3 控制系統和人機界面開發

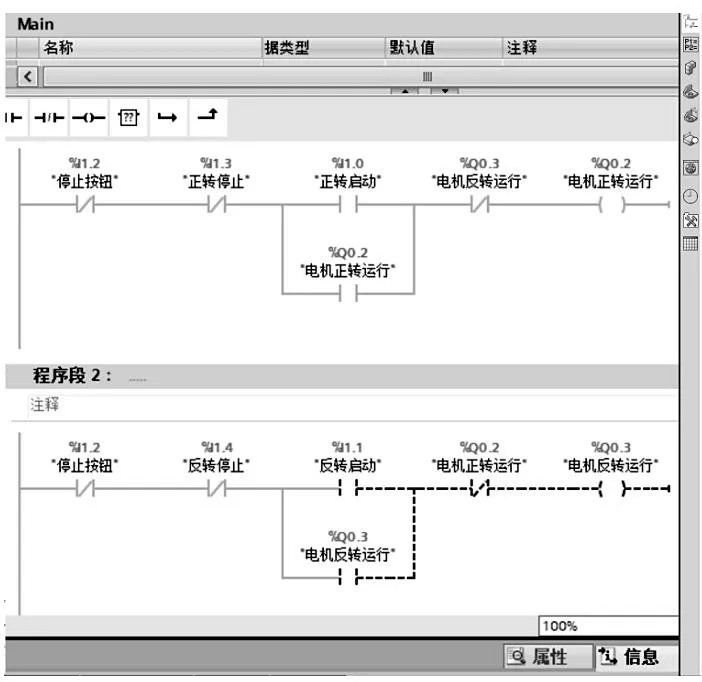

基于TIA Portal 進行組態環境設計,組態設備PLC 選擇CPU 1511-1 PN 型號,交互界面設備選擇KTP700 Comfort 觸摸屏。參照圖2 斗式上料設備的動作流程,在組態環境中進行邏輯控制程序與人機交互界面設計。

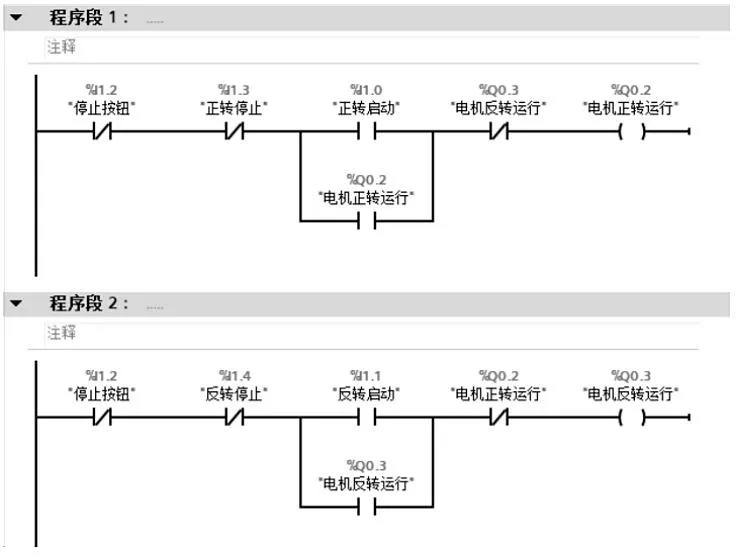

斗式上料設備的PLC 動作流程控制程序見圖8。當在HMI 界面按下上升按鈕后,PLC 接收到正轉啟動信號,斗式上料設備電機正轉,上料斗進行提升,行程開關1 檢測到提升到位后,HMI 面板中上升到位指示燈亮,斗式上料設備輸出上料斗上升停止信號,PLC 接收到停止信號后控制電機停止正轉,正轉運行線圈斷電,斗式上料設備停止運動,至此完成完整的上料控制流程。同理,收到下降指令后,斗式上料設備的上料斗緩慢復位,若收到停止信號,斗式上料設備將停止運動。程序設計電機正轉運行線圈的常開觸點、電機反轉運行線圈的常開觸點自鎖實現電機轉動狀態信號的保持,設計電機正轉運行線圈的常閉觸點、電機反轉運行線圈的常閉觸點互鎖避免主電路短路。

圖8 斗式上料設備PLC 控制程序圖

斗式上料設備的HMI 人機操作界面見圖9。界面中設計有上升按鈕、下降按鈕、停止按鈕,并有上升到位、下降到位的傳感器信號監測。

圖9 斗式上料設備HMI 人機操作界面

4 虛擬仿真調試

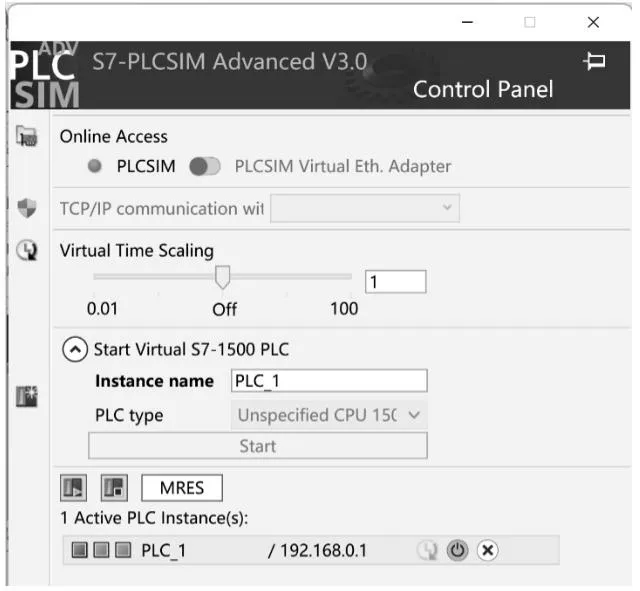

4.1 虛擬PLC 建立

打開S7-PLCSIM Advanced V3.0 軟件,聯機訪問方式選擇PLCSIM,PLC 型號選擇CPU 1500,創建名為“PLC_1”的虛擬PLC。將TIA Portal 編譯過的控制程序下載到虛擬PLC,點擊PLCSIM Advanced 中的Start 按鈕,此時“ PLC_1”中對應的指示燈變為綠色,表示PLC 已成功啟動,如圖10 所示。

圖10 虛擬PLC 成功啟動

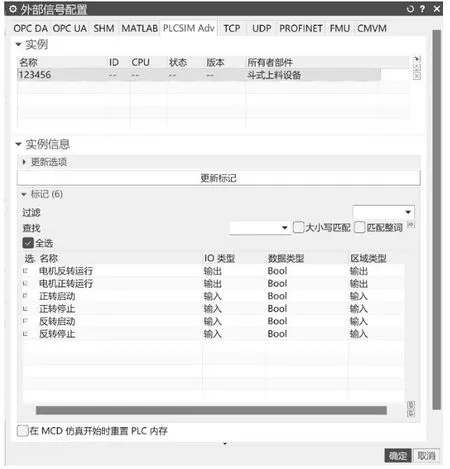

4.2 信號配置及映射

在NX MCD 自動化菜單中進行外部信號的配置,MCD 可與多種外部信號進行配置,如OPC DA,TCP 等,此處在對話框上側點擊“PLCSIM Adv”,選中所建立的虛擬PLC 實例后點擊更新標記,將PLC 程序中所定義的外部信號同步過來,并勾選與MCD 進行映射的信號。外部信號配置過程見圖11。

圖11 NX MCD 外部信號配置

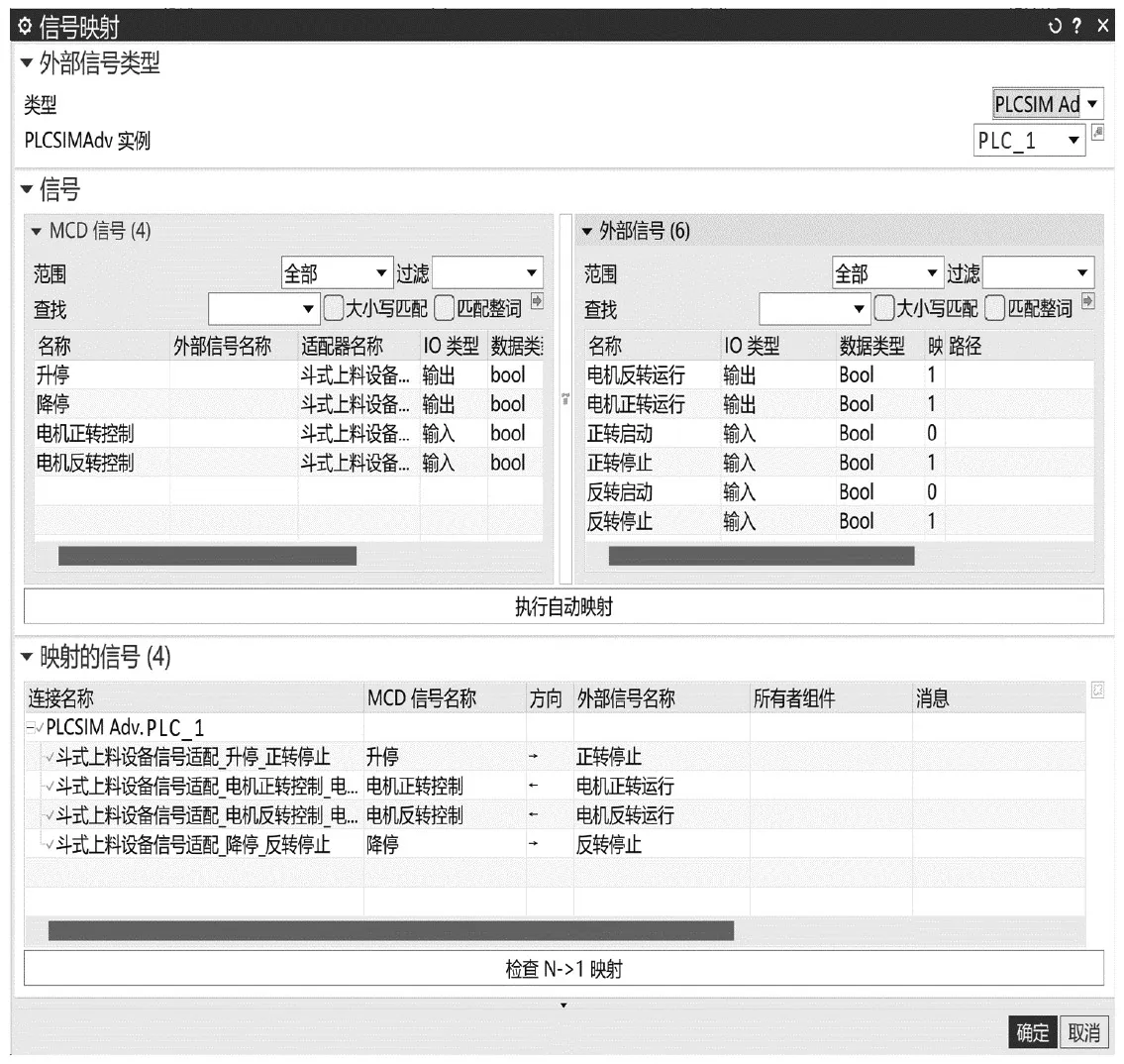

在NX MCD 自動化菜單中選擇信號映射,將NX MCD 中定義的內部信號與PLCSIM 中的外部信號一一映射,實現與控制信號的通信聯接。信號映射情況見圖12,NX MCD 中的輸入類型信號對應PLC 中的輸出類型信號,包括Q0.2 電機正轉運行、Q0.3 電機反轉運行信號;NX MCD 中的輸出類型信號即行程開關的信號,對應PLC 中的輸入類型信號,包括I1.3 正轉停止、I1.4 反轉停止信號。

圖12 NX MCD 信號映射

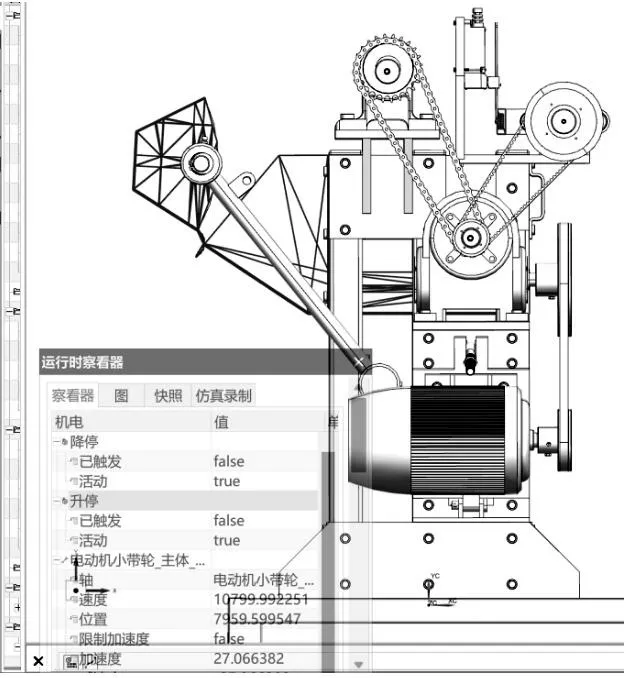

4.3 虛擬仿真調試

信號映射完成后,就可以實現MCD 中的反饋信號與PLC 中的控制信號實時交互。在NX MCD 仿真菜單點擊“播放”,點擊HMI 界面中的上升按鈕,斗式上料設備的實時行為在MCD 中得到了虛擬驗證。可以將指定對象的信號添加到“運行時察看器”中,對實時數據進行觀察分析[13]。本文中將斗式上料設備電機輸出軸的位置控制、限位結構與2 個行程開關的碰撞傳感器添加到了運行時察看器窗口中,可以實時監測電機輸出軸的轉速、加速度、位置等參數,以及斗式上料設備在運行過程中,限位結構與行程開關的碰觸狀態。在TIA Portal 啟用監視狀態,可觀察PLC 程序的實時運行情況,驗證PLC 程序與MCD 的信號交互情況。圖13 為斗式上料設備虛擬仿真調試運行。

圖13 斗式上料設備虛擬仿真調試運行

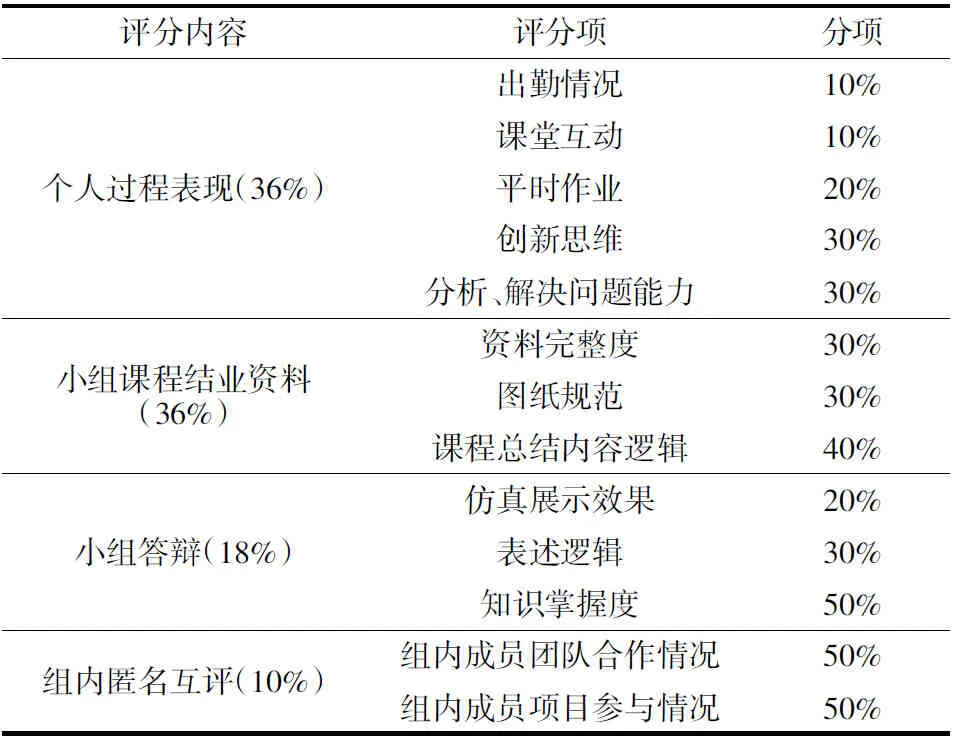

5 全面過程評價

本實驗教學實驗課程總64 個學時,過程中有較多的實踐認知環節以及軟件操作環節。因此課程考核采用全面過程評價,重點對項目實施過程中學生分析與解決問題的能力、創新的思維、知識的掌握、團隊的協作進行考查。

為防止小組協同作業、小組考查模式致使個別學生不積極參與組內分工,卻能得到小組的成績,也為了保證成績的客觀公平[14],課程結課時設置小組內匿名評分環節。由任課教師進行匿名評分表格設計,在規定時間內,小組內成員根據本小組成員學期內整體表現,對本組各成員匿名打分,滿分為10 分。小組某成員匿名打分環節的得分值,取其他組員對其打分的平均值以后,再乘以此小組成員本人得分平均分與小組全體成員得分平均分的比值,以此考查個人在團隊協作中的參與度、貢獻度。

全面過程評價評分項目及明細見表1。由組員個人過程表現、小組課程結業資料、小組答辯成績、組內匿名互評得分4 部分組成。其中前3 部分占比90%,匿名互評得分占比10%。在前3 項中,個人過程表現占比36%,包括出勤情況占10%、課堂互動占10%、平時作業占20%、創新思維占30%、分析與解決問題能力占30%;小組課程結業資料占比36%,包括資料完整度占30%、圖紙規范占30%、課程總結內容邏輯占40%;小組答辯占比18%,包括仿真展示效果占20%、表述邏輯占30%、知識掌握度占50%。組內匿名互評占比10%,組內成員團隊合作情況占50%、組內成員項目參與情況占50%。

表1 全面過程評價評分表

6 結語

基于NX MCD 的數字孿生虛擬仿真系統實驗教學研究與實踐,首次進行了教學內容創新,并進行全面過程評價考核,經一學期的實踐證明,學生們表現出了強烈的研究興趣、強大的研究探索能力,遇到困難鍥而不舍、積極查閱相關資料、熱烈討論、主動利用課外時間到時實驗室研究機構結構,小組內成員團結一致、各有分工,在答辯環節展現了精彩的學習結果,個人分析問題解決問題的能力有了顯著提升。課程重復利用7 臺機電設備,在2020 級機電班(36 人)開展了同樣的實驗教學研究,也取得了極大成功。

本實驗課程教學創新,是基于現有設備動作流程設計了基于NX MCD 對應的數字虛擬仿真系統,把數字孿生虛擬仿真相關知識點的學習融入各項過程任務中,使學生掌握了NX MCD 機電概念建模、利用TIA Portal 進行硬件組態和控制程序以及人機界面編寫,以及基于PLCSIM Advanced 仿真平臺實現真實設備的數字孿生虛擬仿真系統調試運行,加深了學生對數字孿生技術與工業自動化技術應用的理解,增強了學生機電一體化綜合實踐能力。逆向思維,對于尚處于機械設計階段的機電概念產品應用數字孿生技術,基于NX MCD 虛擬仿真系統展開虛擬調試,將大幅提高設計效率,縮短產品開發時間,降低開發成本。以上兩點,對培養適應國家和社會發展需要的智能制造高質量工程技術人才起到重要作用。

基于NX MCD 的數字孿生虛擬仿真系統實驗教學將繼續開展進一步的創新研究,用真實的PLC 控制孿生數字化模型,實現以虛映實,由真實且具有實效性的物理實體相關數據驅動數字孿生模型,數字孿生模型實時同步復現物理實體的實時狀態和變化過程[15],提升數字孿生成熟度等級,助力智能制造專業人才培養。