核桃殼粉為碳源制備C@ZrSiO4黑色色料

王濟偉,李家科,劉 欣,江和棟,郭平春,朱 華,王艷香

(1.景德鎮陶瓷大學材料科學與工程學院,景德鎮 333403;2.景德鎮陶瓷大學機械電子工程學院,景德鎮 333403)

0 引 言

傳統黑色色料主要是由Co、Cr、Fe、Ni、Mn、Cu等元素形成的尖晶石[1-2],由于這類色料具有發色純正、性能穩定等優點,在陶瓷行業得到廣泛應用。但由于傳統黑色色料中包含Co、Cr等元素,黑色色料的生產成本偏高,同時會對人類身體健康和環境產生不利影響,因而探尋新型黑色色料的制備技術對其可持續發展具有重要意義[3]。

炭黑具有來源豐富、成本低、發色純正、無毒無害等優點,故其成為黑色色料的最佳替代品[4],但炭黑在空氣氣氛、高溫(大于600 ℃)條件下很容易被氧化,因而限制了其在黑色色料中的直接應用[5]。為了解決炭黑在高溫下容易被氧化的問題,研究人員通過在炭黑外面包裹一層具有良好抗氧化性能、不與炭黑發生反應、且不顯著影響發色的物質來改善其性能。如Zhang 等[6]以蔗糖為碳源,通過水熱法合成了聚合物球,利用非水解溶膠法制備了C@ZrSiO4黑色色料,該色料色度值L*=41.04、a*=+1.01和b*=+3.22,具有良好的熱穩定性和化學穩定性。

此外,炭黑主要由碳材料或有機物原位轉化獲得[7]。核桃殼粉是核桃加工過程中產生的廢棄物,通常用作飼料、吸附劑和造孔劑。但核桃殼粉中含有大量的碳元素,通過熱處理可以轉化為炭黑[8],用于制備包裹型黑色陶瓷色料,這對廢料的資源化利用具有重要意義。

本試驗采用核桃殼粉為碳源、八水氧氯化鋯(ZrOCl2·8H2O)為鋯源和正硅酸乙酯(TEOS)為硅源,采用溶膠-沉淀法制備了色料前驅體,然后通過熱處理使核桃殼粉原位轉為炭黑和ZrSiO4包裹層,從而制備出硅酸鋯包裹炭黑(C@ZrSiO4)黑色色料,探究熱處理溫度、核桃殼粉/ZrSiO4質量比(理論合成,下同)等對合成色料物相組成、微觀結構和呈色性能的影響規律和作用機理,并對制備工藝參數進行了優化。

1 實 驗

1.1 原 料

八水氧氯化鋯 (ZrOCl2·8H2O,AR,國藥集團化學試劑有限公司)、正硅酸乙酯((C2H5)4SiO4,AR,國藥集團化學試劑有限公司)、氫氧化鈉(NaOH,AR,國藥集團化學試劑有限公司)、氨水(NH3·H2O,AR,西隴化工股份有限公司)、氟化鋰(LiF,AR,阿拉丁試劑有限公司),十六烷基三甲基溴化銨(C19H42BrN,AR,國藥集團化學試劑有限公司),試驗用水為去離子水。

1.2 核桃殼粉懸濁液制備

首先,將核桃殼清洗、干燥、破碎、熱處理(200 ℃、24 h)后得到核桃殼粉體,其平均粒徑為75 μm;然后,對核桃殼粉進行酸洗、水洗、干燥預處理后,并取0.5 g核桃殼粉置于燒杯中,添加0.5 g十六烷基三甲基溴化銨、40 mL去離子水、40 mL無水乙醇,超聲60 min即得到核桃殼粉懸濁液。

1.3 C@ZrSiO4制備

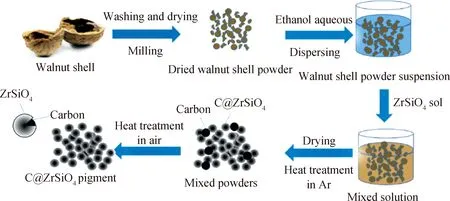

包裹色料的制備流程如圖1所示。具體制備流程如下:將氧氯化鋯溶解于去離子水,在磁力攪拌狀態下滴加稀NaOH溶液調節溶液的pH值為6,從而得到鋯溶膠。將正硅酸乙酯溶于適量乙醇,得到a溶液,將乙醇、去離子水和氨水按照體積比為2 ∶3 ∶1配制b溶液,然后將a溶液在磁力攪拌狀態下滴加到b溶液中,并持續攪拌1 h,得到硅溶膠。在磁力攪拌狀態下,將鋯溶膠滴加到硅溶膠中,并持續磁力攪拌30 min,從而得到硅鋯混合溶膠(混合溶膠中Si/Zr的摩爾比為1)。在磁力攪拌狀態下,將一定量的核桃殼粉懸濁液滴加到硅鋯混合溶膠中,用稀HCl調節混合溶膠的pH值為6,在持續攪拌2 h后,用稀NaOH溶液調節上述混合溶膠的pH值為7.5,然后再攪拌2 h,得到前驅體混合溶膠。在前驅體混合溶膠中,核桃殼粉與理論合成硅酸鋯的質量比分別設計為1 ∶1、1 ∶2、1 ∶3、1 ∶4、1 ∶5。然后將前驅體混合溶膠靜置24 h,對其進行抽濾、清洗、干燥處理,從而得到前驅體粉體,并外加3%(質量分數)氟化鋰,使其混合均勻。前驅體粉體熱處理在氬氣保護下進行,升溫速率為5 ℃/min,降溫速率為3 ℃/min,熱處理溫度分別設定為900、1 000、1 100、1 200、1 300 ℃。將熱處理得到的試樣在空氣氣氛、1 000 ℃條件下熱處理1 h,以除去未被包裹的碳,從而得到C@ZrSiO4黑色色料。

1.4 樣品的表征

采用STA449C型聯合熱分析儀對試樣進行熱分析;采用Nicolet 5700型傅里葉變換紅外光譜儀對核桃殼粉和色料前驅體進行紅外光譜分析,測量的波數范圍為4 000~400 cm-1;采用D8Advance 型X-ray衍射儀(CuKα輻射,波長為0.154 nm)對色料的物相組成進行分析;采用JEM-6700F型場發射掃描電子顯微鏡觀察試樣的微觀形貌;采用JEM-2010型透射電子顯微鏡觀察色料微觀形貌和晶體結構;采用柯尼卡美能達CR-10色度儀分析色料的顏色參數(commission internationale d’eclairage, CIE)L*、a*和b*,其中L*代表由黑(0)到白(100),a*表示由綠色(-)到紅色(+),b*表示由藍色(-)到黃色(+);碳包裹率=(碳理論總質量-氧化后失去質量)/碳理論總質量×100%。

圖1 C@ZrSiO4黑色色料的制備流程Fig.1 Preparation flow chart of C@ZrSiO4 black pigment

2 結果與討論

2.1 核桃殼粉和色料前驅體的TG-DSC及FT-IR分析

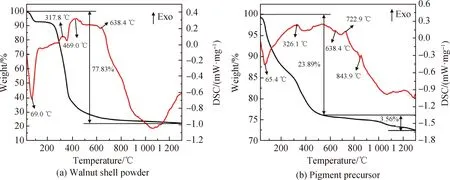

圖2(a)為核桃殼粉的TG-DSC曲線。從圖2(a)中可以看出,25~145 ℃有一個質量損失,對應在69.0 ℃有一個吸熱峰,對應核桃殼粉中所含吸附水的脫離[9]。在317.8、469.0、638.4 ℃處的放熱峰是纖維素分解以及木質素解離引起的[10],對應在146~650 ℃有較大失重。850 ℃之后沒有明顯的失重現象,這說明核桃殼粉的熱解碳化反應基本結束,且核桃殼粉在經過1 300 ℃熱處理后得到的炭黑質量分數為22.17%。

圖2(b)為色料前驅體的TG-DSC曲線。從圖2(b)中可以看出,在550 ℃之前,樣品失重為23.89%,結合圖2(a)可知,這主要是核桃殼粉碳化引起的。在550~1 300 ℃,樣品失重3.56%。722.9 ℃的放熱峰是礦化劑氟化鋰中的氟與反應物中的硅結合形成氣態氟化硅后,與氧化鋯反應生成硅酸鋯引起的[11]。由于氟化鋰的礦化作用,色料前驅體的合成溫度遠遠低于固態法[12]。843.9 ℃處的吸熱峰,是生成單斜氧化鋯引起的[13]。在1 300 ℃熱處理結束后,試樣的總失重為27.45%。

圖2 核桃殼粉和色料前驅體的TG-DSC曲線Fig.2 TG-DSC curves of walnut shell powder and pigment precursor

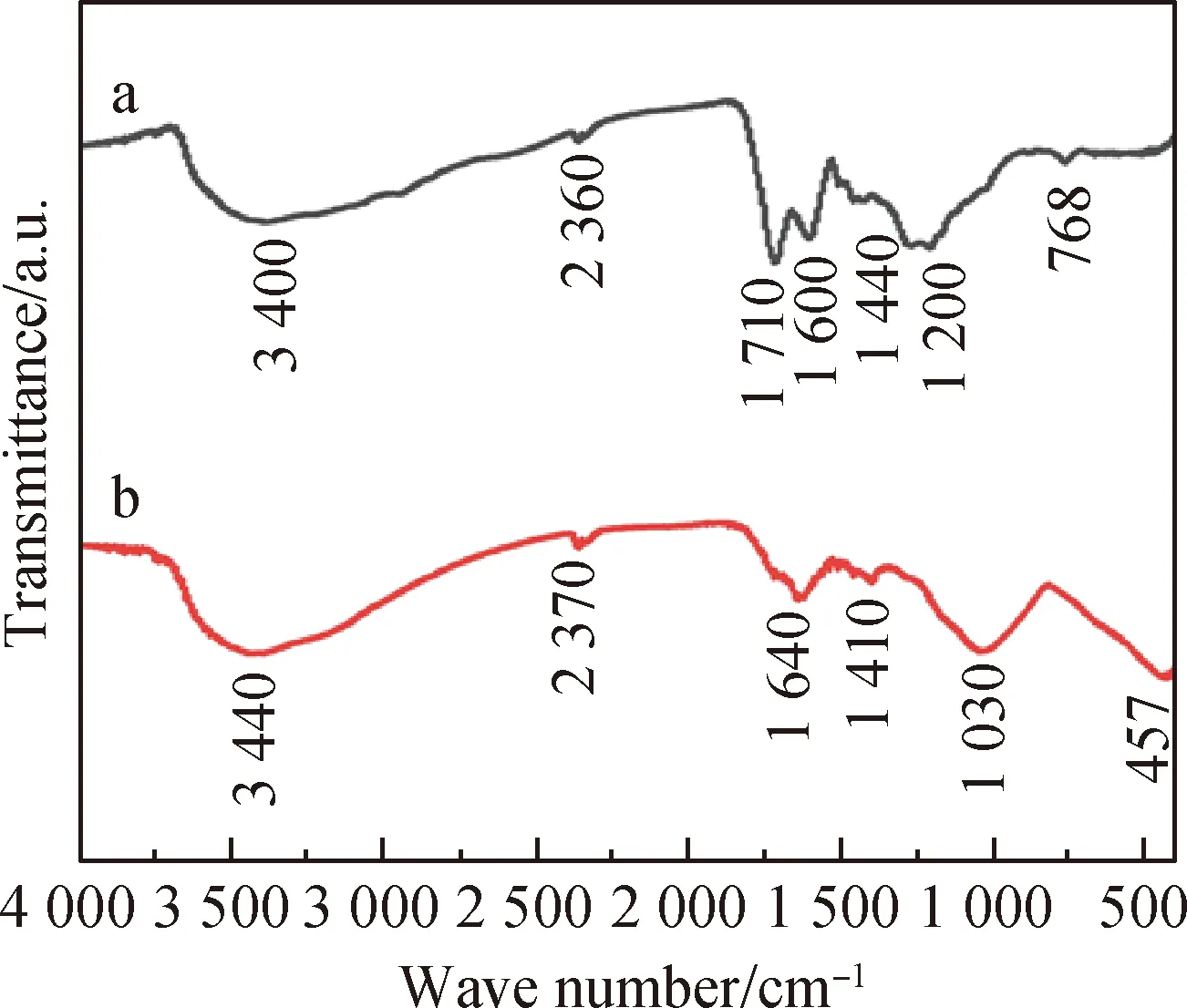

圖3 核桃殼粉和色料前驅體的FT-IR譜Fig.3 FT-IR spectra of walnut shell powder and pigment precursor

2.2 物相組成分析

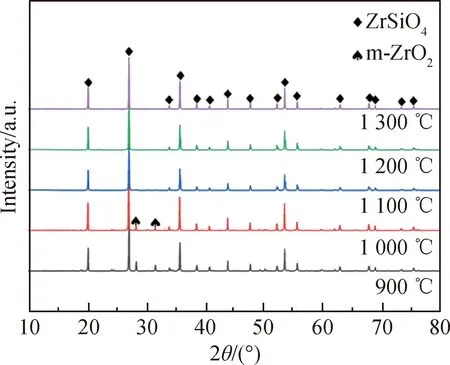

圖4為前驅體經過不同溫度處理得到試樣的XRD譜。從圖中可以看出,在熱處理溫度為900 ℃時,前驅體中形成了ZrSiO4,并伴隨少量的單斜氧化鋯(m-ZrO2)生成。當熱處理溫度升高到1 000 ℃時,ZrSiO4衍射峰增強,表明晶體結構不斷完善,m-ZrO2衍射峰減弱,表明m-ZrO2與前驅體中的非晶態SiO2逐漸反應生成ZrSiO4。當熱處理溫度升高到1 100 ℃時,僅存在ZrSiO4衍射峰[16],表明前驅體中ZrSiO4合成完全。隨著熱處理溫度的進一步升高,ZrSiO4晶體不斷完善。ZrSiO4能在較低溫度下合成,主要是由于氟化鋰降低了ZrSiO4的合成溫度[17],這與TG-DSC分析結果是一致的。此外,不同溫度合成試樣的XRD譜中并沒有出現碳的衍射峰,這主要由于熱解得到的碳晶體結構不完善[18]。

圖5為熱處理溫度1 100 ℃條件下,采用不同核桃殼粉/硅酸鋯質量比所合成試樣的XRD譜。從圖中可以看出,不同組成前驅體合成試樣的衍射峰均為ZrSiO4,且具有較高的結晶度,這說明核桃殼質量的增加對ZrSiO4的合成沒有顯著影響。

圖4 前驅體經過不同溫度處理的XRD譜Fig.4 XRD patterns of precursor at different treated temperatures

圖5 不同核桃殼粉/硅酸鋯質量比所合成試樣的XRD譜Fig.5 XRD patterns of the samples synthesized with different mass ratios of walnut shell powder/ZrSiO4

2.3 顯微結構分析

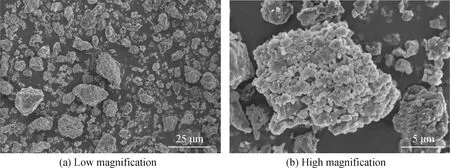

圖6為核桃殼粉經過200 ℃預處理后的SEM照片。從圖6(a)中可以看出,處理后的核桃殼粉呈顆粒狀,其粒徑小于10 μm。從圖6(b)的高倍照片中可以看出,預處理后的核桃殼粉顆粒是由很多小顆粒組成,小顆粒的粒徑在1~2 μm,此外,從圖6(b)中可以進一步看出,核桃殼粉表面比較粗糙,小顆粒之間存在大量的空隙。這是由于經過預處理,可以除去核桃殼粉中的自由水并使其部分碳化,從而使核桃殼粉顆粒表面呈多孔性。由于預處理后的核桃殼粉顆粒具有多孔性和部分碳化的特性,有利于提高前驅體溶膠與核桃殼粉顆粒的結合性能,從而提高包裹效率。

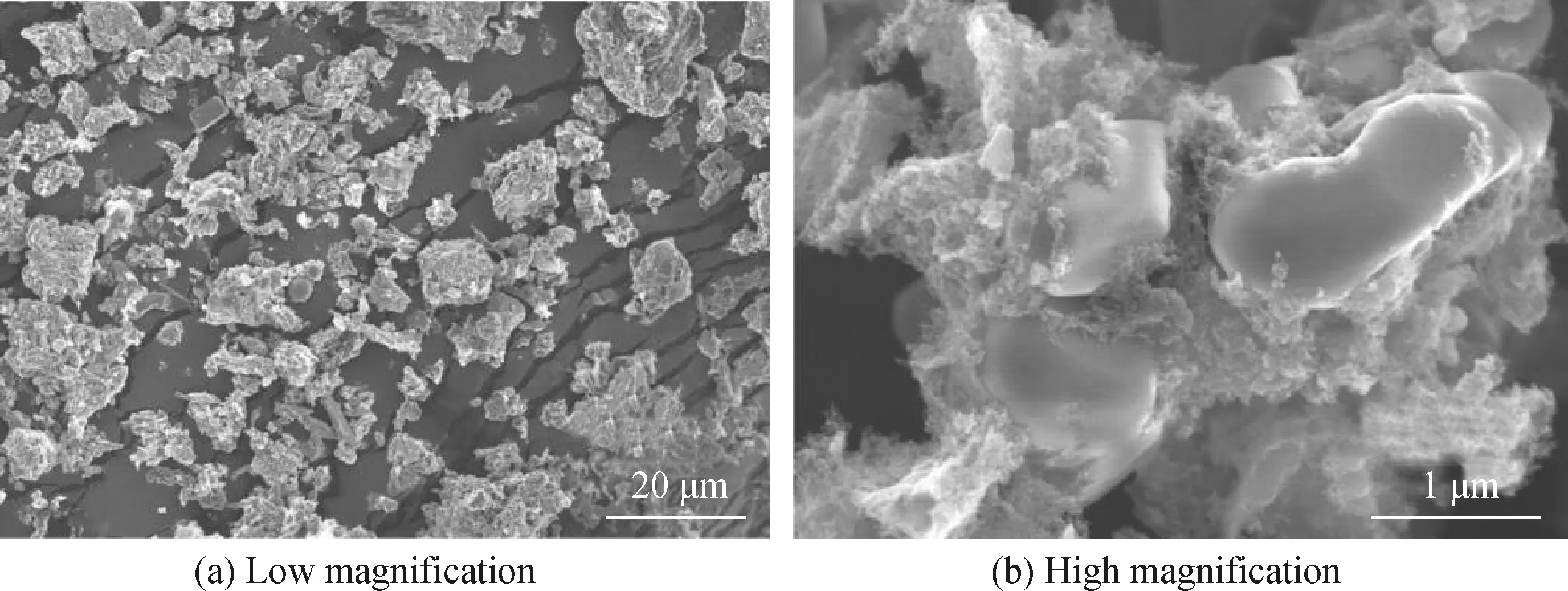

圖7為合成包裹色料的SEM照片。從圖7(a)中可以看出,色料顆粒呈不規則粒狀,并有少量團聚,粒徑大小為5~15 μm。從圖7(b)高倍照片中可以看出,色料顆粒由多個小顆粒團聚而成,小顆粒粒徑為1 μm,顆粒表面光滑平整,這說明形成了完整的硅酸鋯包裹層。

圖6 預處理后的核桃殼粉SEM照片Fig.6 SEM images of pretreated walnut shell powder

圖7 包裹色料的SEM照片Fig.7 SEM images of encapsulated pigments

圖8(a)和(b)為合成包裹色料的TEM照片。從圖8(a)中可以看出,顆粒淺灰色部分為包裹層,內部黑色顆粒部分為碳,且包裹層對內部顆粒進行了較好的包裹[19]。對圖8(b)選區進行EDS分析,從EDS譜(圖8(c))中可以看出,色料主要由Zr、Si、O和C元素組成(譜中Cu來源于銅網),結合選區電子衍射(selected area electron diffraction, SAED)分析(圖8(d))可知,包裹層為ZrSiO4,其厚度為30~50 nm。產生上述試驗現象的原因為:1)ZrOCl2水解形成Zr(OH)2膠體粒子,TEOS經過脫水縮合形成Si(OH)4;2)核桃殼粉預處理后表面多孔,十六烷基三甲基溴化銨改性使鋯硅混合溶膠對核桃殼粉顆粒具有良好的包裹效果;3)對色料前驅體進行高溫熱處理,核桃殼粉轉化為炭黑,硅鋯混合物溶膠轉變為ZrSiO4,從而得到C@ZrSiO4包裹色料。此外,不同熱處理溫度或不同核桃殼粉/硅酸鋯質量比的前驅體所制備的包裹色料的顯微結構具有類似現象。

2.4 C@ZrSiO4黑色色料的色度分析

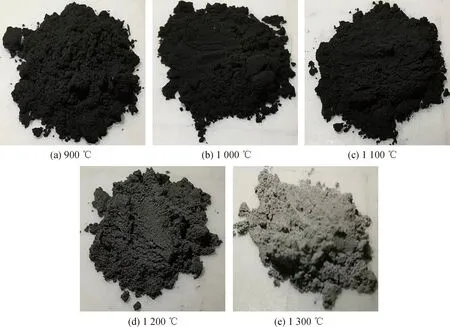

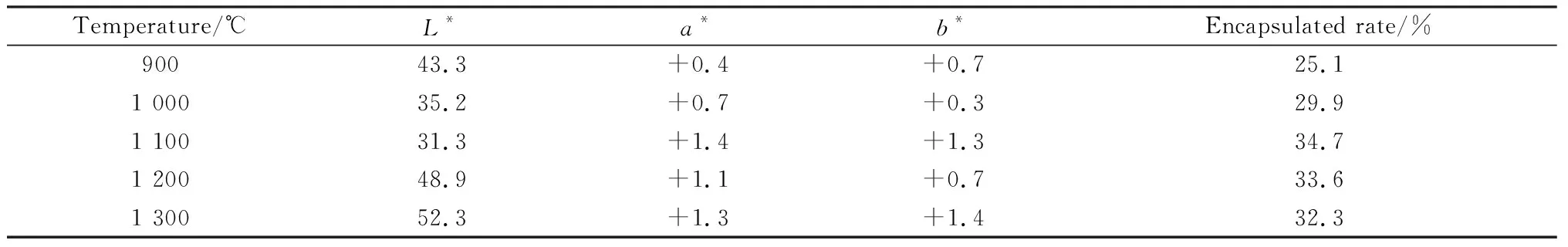

不同熱處理溫度制備的C@ZrSiO4包裹色料的宏觀形貌如圖9所示。從圖中可以看出,隨著熱處理溫度從900 ℃升高到1 200 ℃,制備的包裹色料均為黑色,當熱處理溫度升高到1 300 ℃,包裹色料呈灰色。此外,從試樣分析結果(見表1)可以看出,當熱處理溫度為900 ℃時,制備試樣的L*、a*和b*值分別為43.3、+0.4和+0.7,包裹率為25.1%,試樣呈現出較好的黑色,隨著熱處理溫度升高,制備包裹色料的L*值降低,a*和b*值變化不大,包裹率逐漸增加,當熱處理溫度為1 100 ℃時,制備包裹色料的L*值達到最低值31.3,包裹率為34.7%,色料表現出最佳黑色,隨后繼續升高熱解溫度,制備的包裹色料的L*值升高,包裹率降低,當熱處理溫度升高到1 300 ℃時,制備包裹色料的L*值增加到52.3,包裹率達到最大值32.3%,色料呈灰色(見圖9(e))。這是由于隨著熱處理溫度升高,核桃殼粉的碳化進一步完全,包裹層ZrSiO4的致密化程度增加,試樣的抗氧化能力及包裹率提高,所以包裹色料的色度值降低,但當熱處理溫度過高(如1 300 ℃)會導致核桃殼粉過度碳化[20],導致部分碳揮發。從圖2(a)核桃殼粉的TG-DSC分析結果可知,900~1 300 ℃,核桃殼粉的熱失重為1.64%,此外,過高的熱處理溫度還會使包裹層ZrSiO4晶粒異常長大,使其透光性降低[21],從而導致包裹色料的色度增加。

圖9 不同熱處理溫度制備的C@ZrSiO4包裹色料的宏觀形貌Fig.9 Macrostructure of C@ZrSiO4 encapsulated pigments prepared at different heat treatment temperatures

表1 不同熱處理溫度制備的C@ZrSiO4包裹色料的色度值和包裹率Table 1 Color value and encapsulated rate of C@ZrSiO4 encapsulated pigments prepared at different heat treatment temperatures

圖10為1 100 ℃熱處理溫度條件下, 不同核桃殼粉/ZrSiO4質量比所制備色料的宏觀形貌,表2為對應色料的分析結果。從圖10中可以看出,隨著核桃殼粉/ZrSiO4質量比的減小,試樣的顏色從淺灰色、灰色到黑色。此外,從表2中可以看出,隨著核桃殼粉/ZrSiO4質量比減小,合成色料的L*值呈先減小再增加的趨勢,當核桃殼粉/ ZrSiO4質量比為1 ∶1、1 ∶2時,合成色料的L*值分別為61.2和55.6且包裹率僅有8.9%和15.1%,色料呈灰色;當核桃殼粉/ZrSiO4質量比減小到1 ∶3時,合成色料呈黑色,L*值達到最小值31.3,包裹率進一步增加至34.7%;隨著核桃殼粉/ZrSiO4質量比進一步減小,合成色料的L*值和包裹率呈增加趨勢。產生上述試驗現象的原因為:在核桃殼粉/ZrSiO4質量比為1 ∶1、1 ∶2時,由于前驅體中核桃殼粉的量相對較多,ZrSiO4包裹層難以完全包裹轉化的炭黑會在后續除去余碳(氧化處理)過程中被氧化,導致包裹色料中的炭黑相對量較少,從而使試樣呈灰色;當核桃殼粉/ZrSiO4質量比為1 ∶3時,生成的ZrSiO4包裹層可以完全包裹炭黑,有效提高包裹色料的抗氧化性能,所以試樣呈黑色;當核桃殼粉/ZrSiO4質量比進一步減小時,包裹率雖然在增加,但由于包裹層ZrSiO4的量相對增加,透光性降低,所以導致色料的L*值略有增加。從上述分析結果可以看出,核桃殼粉/ZrSiO4質量比為1 ∶3是適宜摻量。

圖10 不同核桃殼粉/硅酸鋯質量比所制備的C@ZrSiO4包裹色料的宏觀形貌Fig.10 Macrostructure of C@ZrSiO4 encapsulated pigments prepared with different mass ratios of walnut shell powder/ ZrSiO4

表2 不同核桃殼粉/硅酸鋯質量比所制備的C@ZrSiO4包裹色料的色度值和包裹率Table 2 Color value and encapsulated rate of C@ZrSiO4 encapsulated pigments prepared with different mass ratios of walnut shell powder/ ZrSiO4

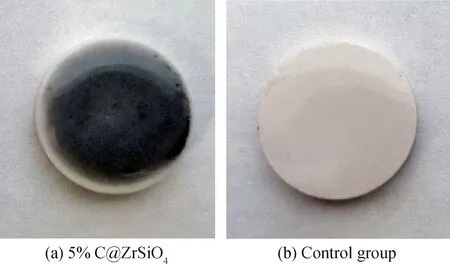

為了研究合成包裹色料在釉中的呈色性能,將熱處理溫度為1 100 ℃、核桃殼粉/ ZrSiO4質量比為1 ∶3條件下所制備的包裹色料(L*=31.3、a*=+1.4、b*=+1.3)添加到釉料中,當添加量為5%(質量分數)、釉燒溫度為1 200 ℃時,所制備試樣的宏觀形貌如圖11(a)所示,其中圖11(b)為對照組試樣照片。從圖中可以看出,添加包裹色料的釉面呈黑色,其色度值L*=41.2、a*=+1.2和b*=+1.7,且釉面平整,具有較好光澤度,這說明所制備的包裹色料具有良好的呈色性能和高溫穩定性。

圖11 包裹色料在透明釉中的呈色照片Fig.11 Images of encapsulated pigments in transparent glaze

3 結 論

1)熱處理溫度對核桃殼粉的碳化和包裹層(ZrSiO4)的形成具有顯著影響,熱處理溫度過低不利于核桃殼粉的碳化和ZrSiO4晶體致密層形成,熱處理溫度過高會導致核桃殼粉的過度碳化和ZrSiO4晶體的異常長大,均不利于提高包裹色料的性能。此外,合適的核桃殼粉/ZrSiO4質量比可以使ZrSiO4有效包裹炭黑,提高色料性能。

2)在本試驗條件下,當熱處理溫度為1 100 ℃、核桃殼粉/ZrSiO4質量比為1 ∶3條件下,合成的C@ZrSiO4包裹色料具有最佳性能,其色度值分別為L*=31.3、a*=+0.4和b*=+1.3,包裹率為34.7%,且該色料在釉中也具有較好的呈色性能和高溫穩定性。