肋網式可展開拋物面天線的網面整體成形方法

吳 迪 項 平 吳明兒

(同濟大學建筑工程系, 上海 200092)

1 引言

網狀拋物反射面可展開天線兼具較高的型面精度和收納比,被廣泛應用于空間通訊。 其中,肋網式結構體系是較為簡單的一種,其反射面結構主要由反射網面、肋、邊索和中心體組成。 體系中的唯一支承構件是有一定剛度的肋,沒有背架和張力索網等輔助構件。

根據收攏展開方式不同,肋網式體系可分為纏繞肋和折疊肋2 種構型。 每種構型中柔性反射網的運動與變形依賴于肋,將具有一定形狀和剛度的網面與肋可靠裝配并且保形,這是肋網式天線在設計、生產過程中極為重要的環節。

Lockheed 公司作為首個肋網式反射面天線的研制方對網面安裝進行了詳盡的描述[1-4],將每2 根肋之間的網面視為一個獨立區域,預先考慮張拉變形,打印出網面變形前形狀的模板,按照模板逐片裁剪,并通過縫制法與肋連接,其成果已應用于ATS-6 衛星9.1 m 口徑纏繞肋天線和為百米系統(100-meter Full-scale System)預研的55 m 口徑樣機等。

肋網式天線的反射面型面以多個小的逼近面實現對設計拋物面的近似,常采用一些輔助構件和輔助方法[5-6]實現網面的高精度成形,如在肋上布置高度調節器,實現對扇區網面進一步精細劃分的輔助牽引面法;在主肋之間增加小尺寸輔助肋,并布置拉繩的輔助肋方法;在網面下方布置張力索網的方法等。 嫦娥4 號中繼星傘狀天線即采用徑向肋下布置張力索網的辦法實現了高精度、高可靠性的天線設計[7]。

反射網面型面精度是網面在結構層面的重要指標,一般以和理想面的型面誤差RMS量化描述。 通常要求RMS小于反射波長的1/20,若小于1/30 更佳。 肋的數量和網面成形后的徑向周向應力比直接影響了理論精度[8-9],增加肋數和高占比的周向應力對型面精度更有利,設計時需根據結構質量、可靠性等指標綜合考慮其取值。 對于經找形分析等得到的設計反射面,通過網面裁剪、拼接和成形可滿足設計要求。 由于網面的裁剪與安裝涉及高精度天線研制的關鍵技術,有關成形工藝分析與研究的公開資料大多以專利或綜述的形式[2-4,10-12]發布。

現有的網面裁剪和成形工藝一般都比較復雜,適用于大口徑天線的網面安裝,難以應用于中小口徑天線。 本文研究了一種適用于中小口徑肋網式可展開拋物面天線的反射網面整體成形方法。 該方法中,平面網面或圓臺面網面通過直接張拉并縫制于天線肋上,實現反射面的成形與安裝,網面裁剪與拼接少,安裝更加簡潔高效。 本文給出其詳細步驟,分析了可操作性,并通過數值計算考察了成形后反射面的型面精度及網面張力,進行了3 m 口徑纏繞肋天線原理樣機的反射網面整體成形試驗,并測量了其型面誤差。

2 網面整體成形方法

網面整體成形方法以裁剪得到的一整片平面網面為初始狀態,在張拉前為可展面,通過拉伸實現整體張拉成形。 該方法不需對網面做二次分割,可減少手工操作和額外的張拉固定裝置。

對于口徑較小、焦徑比較大的反射面,可以直接由平面網面張拉整體成形;對于口徑較大、焦徑比較小的反射面,可以預先拼接成圓臺面網面,再張拉整體成形。 在具體應用時,應綜合考慮設計目標、天線尺寸、拓撲構型和網面材性等因素,以確定所采用的整體成形方法形式。

2.1 平面網面張拉整體成形方法

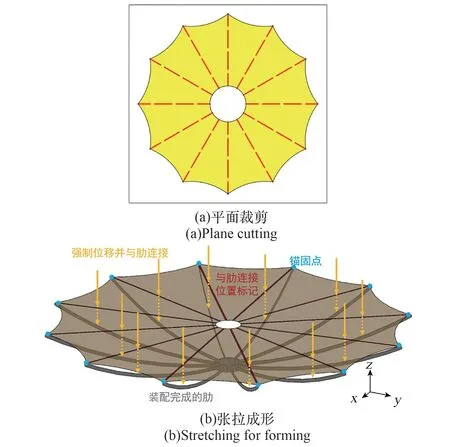

平面網面直接張拉整體成形方法的步驟如下(圖1):

圖1 平面網面張拉整體成形Fig.1 Mesh assembly by entirely stretching from plane

1)考慮反射面邊界形狀及拋物面中心可能沒有反射網面,將反射網按天線拋物反射面的投影形狀進行平面裁剪,在與肋的投影位置對應的網面處做標記線,作為后續與肋的連接位置;

2)將裁剪完成的平面網面平鋪于已裝配完成的肋骨架上,將網面均勻壓向肋,沿標記線將網面縫制于肋之上,并進行邊索安裝及鎖邊等,完成網面成形。

通過強制拉伸網面實現對其的張力賦予,且張拉與固定操作同步進行。 網面徑向尺寸從天線半徑被拉伸到肋的弧長,以拉伸的位移量替代張拉的力值作為指標,從而無需在張拉過程中監測力值,降低了操作難度。 當網面材料幅寬足夠時,裁剪中不需要拼接,大大減少了裁剪拼接操作,節省了網面材料。

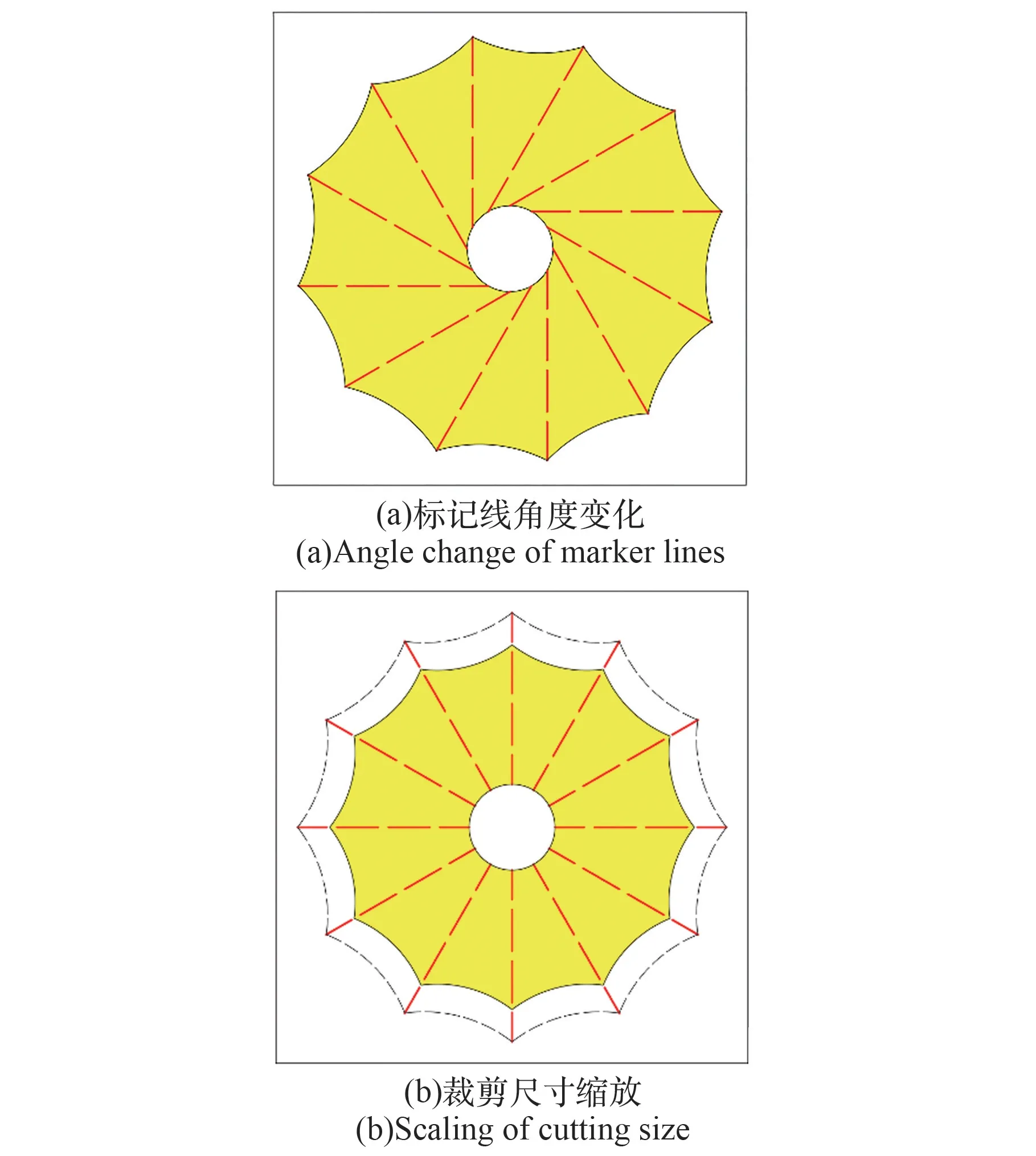

當肋非徑向布置,或者需要調整反射面張力時,可靈活調整標記線位置或平面裁剪尺寸,使其滿足設計要求(圖2)。

圖2 平面裁剪片標記線與尺寸的調整Fig.2 Adjustment of marker lines and size of plane cutting piece

2.2 圓臺面網面張拉整體成形方法

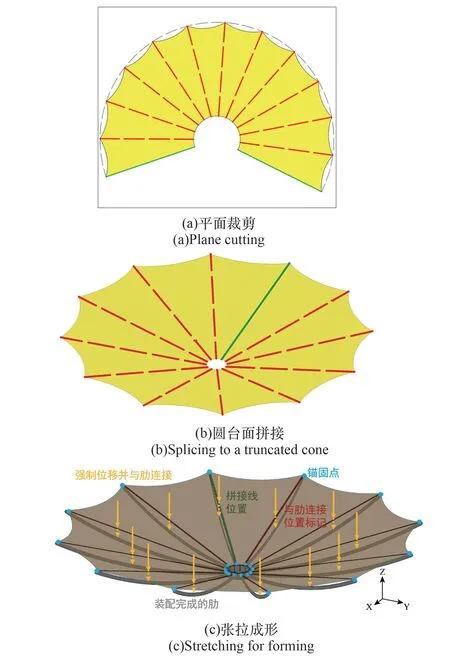

當天線口徑較大、焦徑比較小時,采用平面網面直接張拉會使網面張力過大,超過材料容許工作張力,此時可采用與反射面形狀更接近的圓臺面網面進行張拉,網面徑向尺寸從肋的弦長被拉伸到肋的弧長,相較于從平面張拉減少了應變。圓臺面為可展曲面,可以采用平面裁剪進行拼接。圓臺面網面張拉整體成形的步驟如下(圖3):

圖3 圓臺面網面張拉整體成形Fig.3 Mesh assembly by entirely stretching from truncated cone

1)考慮邊界形狀等對反射網進行平面裁剪,形成扇形網面。 當網面材料幅寬不足時,可裁剪形成多個扇面進行拼接。 在網面上標記與肋的連接線位置;

2)將扇形網面拼接形成為空間的圓臺面;

3)將拼接完成的圓臺面網面平鋪于已裝配完成的肋骨架上,將網面均勻壓向肋,沿標記線將網面縫制于肋之上,并進行邊索安裝及鎖邊等,完成網面成形。

通過設定網面裁剪片尺寸,即扇形中心角及半徑,可得到不同高度及底半徑的臺面(圖4)。由此可以調整最終整體成形后反射面的形狀與網面張力。 確定網面裁剪尺寸時要綜合考慮成形網面型面精度和各個位置2 個方向(徑向和周向)上的張力。

3 網面整體成形的有限元仿真

網面成形是具有彈性邊界(肋)的索網結構的靜力平衡問題,可使用有限元方法進行網面成形過程的仿真。 雖然肋相比于網面剛度大得多,但是在網面被張拉并與肋固定后成為一個整體,懸臂布置的肋會發生彈性變形,偏離原裝配位置,共同變形后的網面形狀才是反射面工作狀態的形狀。

3.1 平面網面整體成形仿真

纏繞肋可展開天線算例參數如下:天線口徑為0.5 m,焦徑比為0.45,肋16 根,肋和中心體法線夾角為80°。 索力設為0.8 N,肋為不銹鋼C 形截面,軸線形狀為拋物線形,反射網為金屬織物網,在計算中假設為各向同性材料。 計算中采用的材料以及截面的參數見表1。

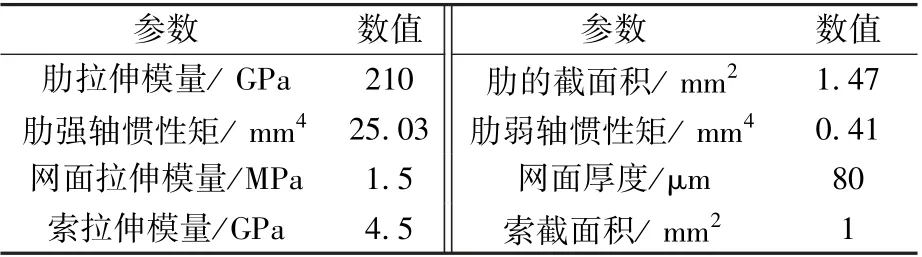

表1 平面成形有限元仿真參數Table 1 FEM simulation parameters of stretching from plane

平面網面整體成形的有限元仿真過程如下:①按裁剪形狀建立有限元模型,包括肋、網面和邊索,其中肋按投影直線形狀布置在網面的相應位置,網面和邊索使用真實彈性模量,肋使用虛擬小彈性模量;②對肋施加強制位移,使肋沿長度方向均勻變形為其設計形狀,網面隨之拉伸而張拉,計算完成后清除肋的應力,保留其他網面及邊索的應力;③恢復肋的真實彈性模量,解除強制位移點的約束,給邊索施加設計預張力,計算得到肋變形、網面應力以及反射面形狀。

有限元仿真中的肋嵌于網面內,隨網面一起發生大變形,通過對肋剛度的調節模擬肋與網面形成的整體結構及后續的變形,簡化了分析流程。采用與口徑0.5 m 相同的直徑裁剪平面網面,網面邊界圓弧垂跨比為1/10,進行整體成形分析。成形后的反射面張力云圖見圖5,反射面型面與設計拋物面在z向(開口方向)的位置偏移量大小分布見圖6。

圖5 平面成形的網面張力分布Fig.5 Mesh tension from plane stretching

網面張力呈現出由內而外逐漸變大的趨勢,大部分區域的徑向張力在4 ~10 g/cm 范圍內,部分區域張力超出了選用網面材料的推薦工作張力,周向張力在2~5 g/cm 范圍內,徑向與環向張力比約為2 ∶1。

成形網面和設計拋物面的z向偏移量在-2.60~2.29 mm 范圍內。 網面在肋附近低于設計拋物面,在相鄰肋之間高于設計拋物面,形成了曲率和肋形狀相反的凸包,即雙向張拉下出現的反枕現象。

本算例中,經平面網面整體成形得到的網面與設計拋物面的型面誤差RMS=1.00 mm,可滿足一般X 波段拋物反射面天線對型面精度的要求。

3.2 圓臺面網面整體成形仿真

圓臺面網面整體成形分析方法與3.1 節平面網面整體成形分析方法基本一致。

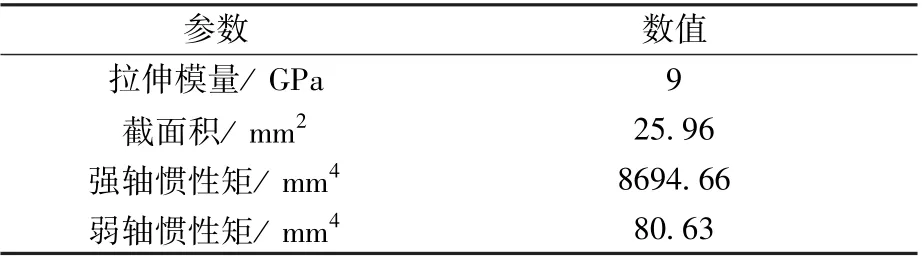

纏繞肋可展開天線算例參數如下:天線口徑為3 m,焦徑比為0.56,肋36 根,肋和中心體法線夾角為0°。 邊索張力、索及反射網材料參數與3.1 節相同。 肋采用碳纖維復合材料,在計算中假設為各向同性材料,軸線形狀為拋物線形,截面為豆莢形。 計算中肋的材料以及截面的等效參數取值見表2。

表2 碳纖維復合材料肋有限元仿真參數Table 2 Parameters of CFRP ribs in FEM simulation

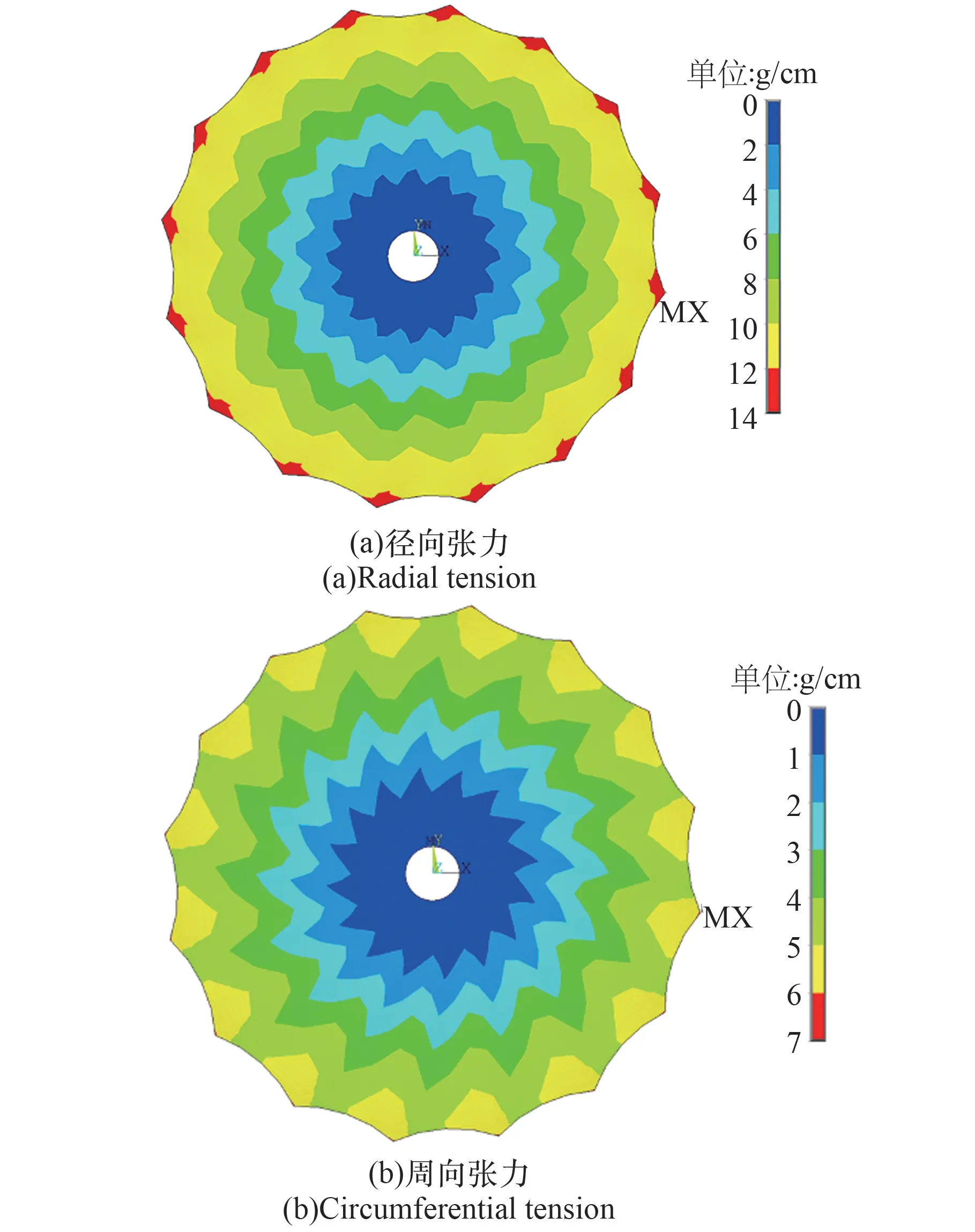

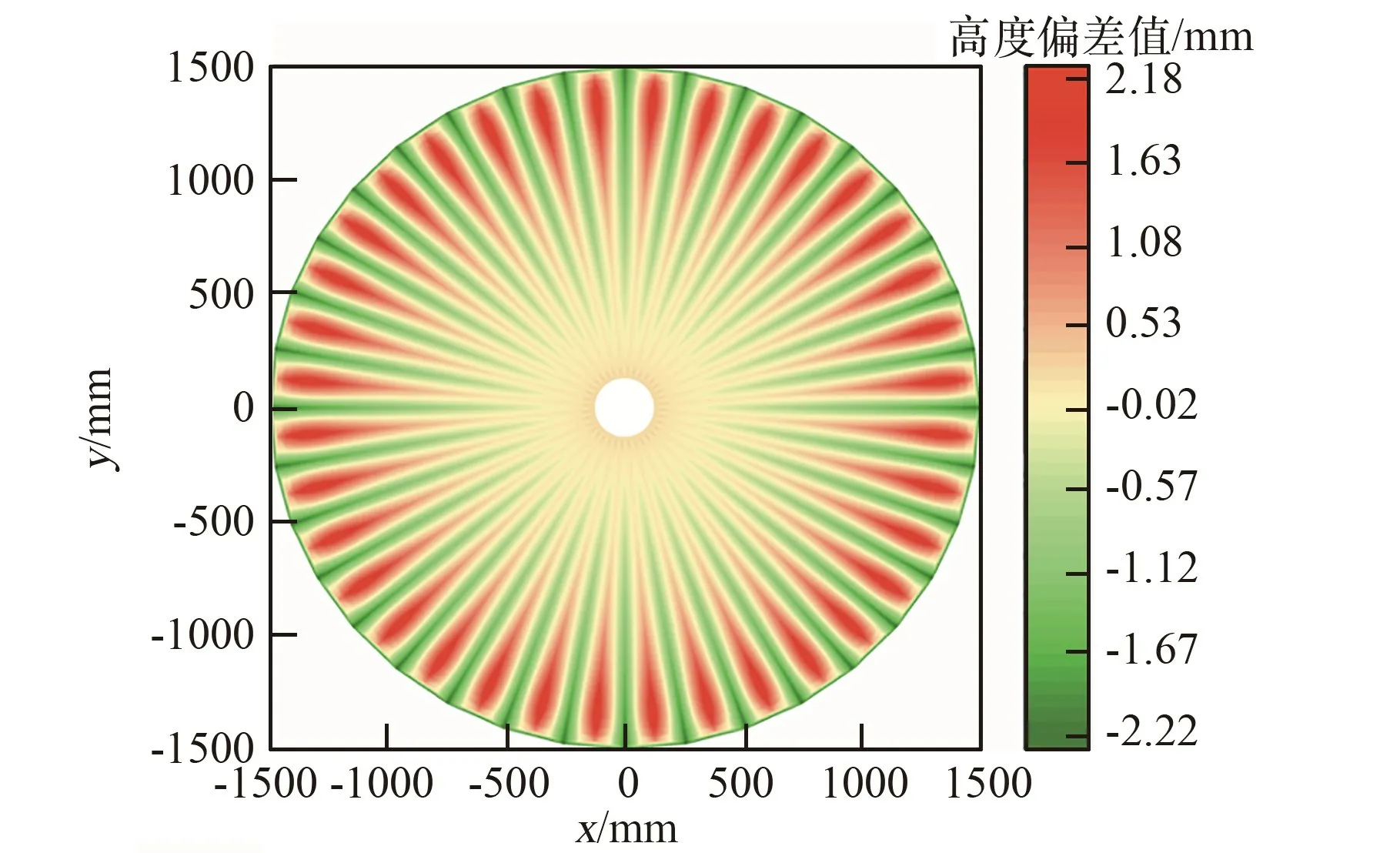

以口徑為3 m,焦徑比為0.56 的設計拋物面為基準,為使網面張力小于最大推薦工作張力6 g/cm,設定用于整體成形的圓臺尺寸為:與設計拋物面相比,圓臺上底直徑不做縮放,取值為250 mm;下底直徑減小20 mm,取值為2980 mm;臺高減少4 mm,取值為325.18 mm,網面邊界圓弧垂跨比為1/10。 整體成形分析后得到的反射面張力云圖見圖7,反射面型面與設計拋物面在z向(開口方向)的位置偏移量大小分布見圖8。

圖7 圓臺面成形的網面張力分布Fig.7 Mesh tension from truncated cone stretching

圖8 圓臺面成形的型面高度偏差分布Fig.8 Surface z-direction deviation from truncated cone stretching

網面張力整體呈現出中間大內外端小的趨勢。 網面大部分區域徑向和周向張力均在2~5 g/cm 范圍內,只有局部邊界處的周向張力小于2 g/cm,網面張力均處于選用網面材料的推薦工作張力范圍內,徑向與環向張力比約為1 ∶1。

成形網面和設計拋物面的z向偏移量在-2.22~2.18 mm 范圍內。 網面在肋附近低于設計拋物面,在相鄰肋之間高于設計拋物面,形成了曲率和肋形狀相反的凸包,即雙向張拉下出現的反枕現象。

本算例中,經圓臺面網面整體成形得到的網面與設計拋物面的型面誤差RMS=0.77 mm,也可滿足一般X 波段拋物反射面天線對型面精度的要求。 相較于平面成形算例,初始形狀為圓臺面的網面更接近于設計拋物面,成形過程中網面的變形量更小,網面張力水平更低且較為均勻。

4 網面整體成形試驗

4.1 網面整體成形

研制了一臺口徑為3 m,焦徑比為0.56 的纏繞肋可展開天線原理樣機,設計指標型面誤差RMS<1.00 mm。 根據型面精度要求、反射網面工作張力范圍、結構質量和空間布置等因素,綜合確定反射面支承采用36 根碳纖維復合材料豆莢形截面肋,按圓臺面網面整體成形方法完成反射面的張拉成形。 原理樣機相關參數和圓臺面網面尺寸與3.2 節有限元算例一致。

反射面成形主要包括以下3 個步驟(圖9):

圖9 網面整體成形過程Fig.9 Entire assembly process of reflector

1)按圓臺面尺寸進行網面的平面展開,根據金屬網幅寬,將平面網面分成2 片進行拼接,形成圓臺面網面;

2)設置工裝和游標高度尺,對36 根肋進行定位,對肋進行重力補償并固定,使重力場下肋的外端部處于無重力狀態下的位置;

3)將圓臺形網面張拉并固定于肋上,張拉邊索并固定,拆除工裝,網面成形完成。

4.2 反射面型面精度測量

安裝完成的網面處于張緊狀態,經多次重復收攏展開后,網面依然平整光滑并保持張拉力。

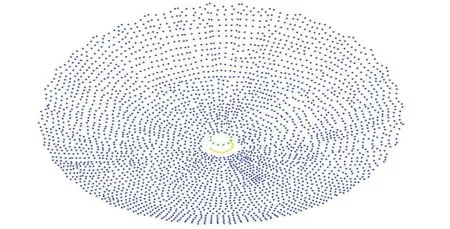

對安裝完成的天線反射面采用非接觸式三維光學測量方法獲取其反射面網面形狀。 測量設備包含靶點、編碼點、基準尺、相機和后處理軟件等。在測量時,首先在網面上均勻布置靶點,在測量環境中布置編碼點和基準尺,靶點布置如圖10 所示。 使用相機對結構和環境進行多位置拍攝,將照片組導入后處理軟件進行散點式的形狀三維重建,見圖11 所示。

圖10 網面形狀攝影測量的靶點布置Fig.10 Target points layout of mesh shape in photogrammetry

圖11 網面散點三維重建Fig.11 3D reconstruction of mesh scatter

利用測量得到的全部散點三維坐標,擬合出一個與設計拋物面具有相同軸線的擬合拋物面。該擬合拋物面的焦距與設計拋物面的焦距可能存在一定的微小誤差,該誤差可通過調節饋源位置消除。 將饋源置于擬合拋物面的焦點處,實現結構功能。 本文在計算原理樣機反射面的型面誤差RMS時,以其擬合拋物面作為計算基準。 在計算時,光學測量所捕捉靶點的z坐標值為觀測值;擬合拋物面上相應點(具有相同的x,y坐標)的z坐標值為真值;觀測次數為靶點數目。 得到的觀測值和真值差值的RMS值即為型面誤差RMS。

按以上方法,得到安裝完成且未經收攏展開的天線樣機反射面與擬合拋物面的型面誤差RMS= 0.82 mm, 經一次收攏展開后RMS=0.79 mm, 與 3.2 節中有限元計算結果(0.77 mm)基本吻合。

5 結論

本文研究了一種適用于中小口徑肋網式可展開拋物面天線的反射網面整體成形方法,該方法已應用于X 波段0.5 m 口徑纏繞肋天線[13],并已成功在軌展開運行。

1)給出了反射網面整體成形方法的詳細操作步驟,可根據天線口徑、焦徑比、肋的布置方向和反射網面材性等靈活選擇網面裁剪形式。 整體成形方法相較于現有的適用于大口徑天線的網面成形工藝,具有拼接少、操作簡單和節省網面材料的優勢。

2)對網面整體成形方法進行有限元仿真分析,分析反射面網面不同裁剪形狀下的成形精度和張力。 有限元計算結果表明,0.5 m 口徑和3 m 口徑的纏繞肋天線可分別采用平面網面和圓臺面網面進行整體成形,成形后型面誤差RMS≤1.0 mm。

3)研制了一臺口徑為3 m,焦徑比為0.56,由36 根碳纖維復合材料豆莢形截面肋組成的纏繞肋可展開天線原理樣機,采用圓臺面網面整體成形方法進行了反射面成形。 成形后反射網面光滑平整張緊,測量得到反射面型面誤差RMS約為0.8 mm。