外海長距離雙沉箱出運及安裝施工技術

夏可強,曾北海

(中交一航局第五工程有限公司,河北 秦皇島 066000)

0 引言

沉箱結構由于其整體穩定性好、施工速度快、經久耐用等優點被廣泛應用于碼頭、棧橋、防波堤等地基較好的港口工程中[1]。隨著我國碼頭泊位的發展,其相應的出運、安裝工藝也不斷地創新與改變,其中半潛駁工藝裝備在重力式碼頭結構沉箱出運中被頻繁應用[2]。本文結合深汕特別合作區小漠國際物流港一期工程實例,重點介紹通過坐底式半潛駁實現雙沉箱在復雜海況下長距離出運及安裝施工技術,并對施工過程操作要點及注意事項進行總結,為后續工程提供借鑒。

1 工程概況

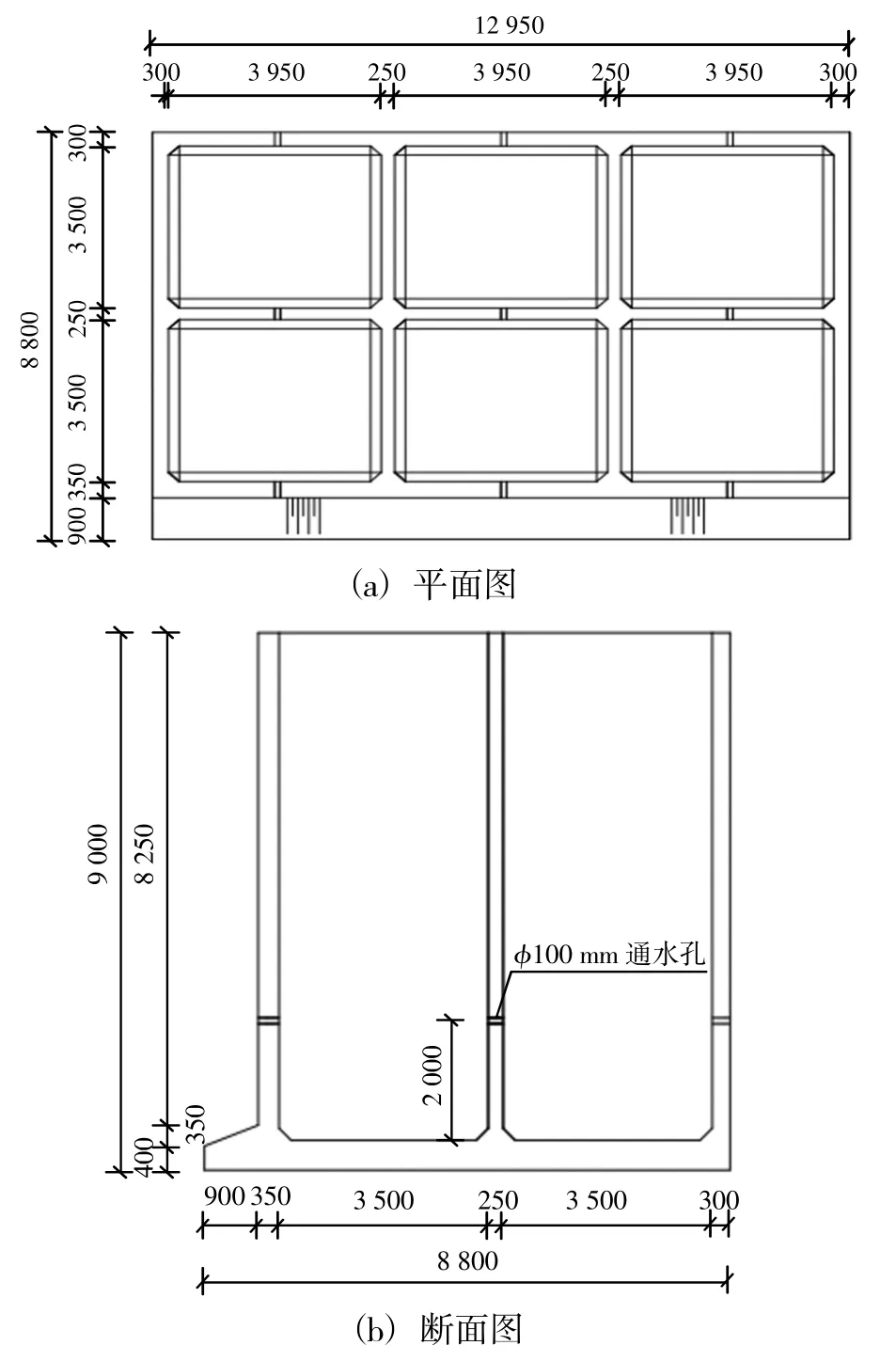

深汕特別合作區小漠國際物流港一期工程建設2 個5 萬噸級多用途泊位(水工結構按10 萬噸級設計)和2 個2 940 kW(4 000 hp)拖輪工作船泊位。工程位于汕尾市汕尾港海豐港區小漠作業區,沉箱在東莞洪梅預制場預制,經珠江主航道、香港水域外圍公海以及深圳、惠州外海至水工現場,全程運距280 km,航行總時間約26 h。本工程為重力式沉箱結構,CX1 沉箱單座重量約為2 800 t,CX2 沉箱單座重569 t,見圖1,CX2 沉箱運輸采用單次雙沉箱出運及安裝施工技術。

圖1 CX2 沉箱結構尺寸(mm)Fig.1 Structural size of caisson CX2(mm)

2 施工重難點

1)沉箱從東莞預制場經珠江主航道繞行香港外圍公海,海上運距280 km,拖航安全要求高[3],運距遠、周期長,易受風浪等惡劣條件影響,沉箱拖航是制約工程施工工期的關鍵因素。

2)沉箱采用半潛駁外海長距離拖運,受風浪影響大,沉箱在半潛駁上的穩定性計算及加固是控制重點。

3)施工位置處于開敞式海域,有效施工作業天數較少,水上施工有效作業15~20 d/月[4]。

4)現場海況條件差,沉箱拖運至現場后,需根據現場海況,選擇合適的時間窗口進行沉箱下潛起浮及安裝。

3 施工工藝及方法

3.1 沉箱拖航整體穩定性計算

沉箱采用半潛駁9 號運輸,由于途經南海(拖航計劃)作業,為確保沉箱運輸途中的穩定性、安全性,對半潛駁9 號運輸沉箱過程中10 級風和涌浪3 m 的情況進行穩性計算論證,并研究相應的加固措施(設置支墩和擋墩)。

3.1.1 半潛駁船資料

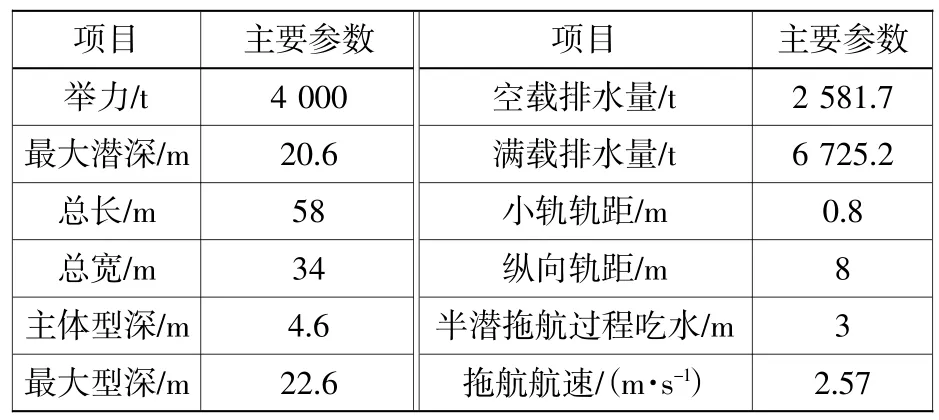

半潛駁9 號主要參數見表1,采用Moses 軟件建立空船狀況水動力模型。

表1 半潛駁9 號主要參數Table 1 Main parameters of semi-submersible barge No.9

3.1.2 靜穩性計算

3.1.2.1 裝載狀態穩性計算

坐標原點取船底中線與艏垂線交點。風速51.44 m/s,風向90?(吹向舷側),改變船舶橫搖角0.2?/次,改變250 次[5]。

計算結果如下:

入水角5.00?;

初穩性:高27.01 m>CCS 標準1.5 m(滿足穩性要求);

面積比:2.0>CCS 標準1.4(滿足穩性要求)。

3.1.2.2 裝載狀態穩性計算

計算結果如下:

最大復原力臂對應角18.8?,滿足《半潛船檢驗指南》中“可小于25?,不得小于15?”標準。

最大復原力臂對應的橫傾角前復原力臂曲線下的面積1.11 m·rad≥0.08 m·rad,滿足《半潛船檢驗指南》標準。

通過計算得到如下結論[5]:

1)船舶裝載后靜穩性滿足要求。

2)當有義波高≤1.3 m(平均波高2.08 m),風速≤26.75 m/s,船舶以任意迎浪角航行均安全。

3)當有義波高≤1.6 m(平均波高2.56 m),風速≤19.03 m/s,船舶迎浪30?~60?為安全航向角,在角度范圍之內航行是安全的。

4)當有義波高≤1.6 m(平均波高2.56 m),風速≤19.03 m/s,船周增設0.8 m 擋板,可防止甲板上水,船舶以任意迎浪角航行均是安全的。

5)在風速≤26.75 m/s(10 級風),平均波高≤2.56 m 時,沉箱的4 個角點共設8 個水平支撐,單個水平支撐需提供54 t 水平支撐力,在所有航行條件下沉箱在半潛駁9 號上是安全的。

3.2 沉箱出運

3.2.1 沉箱上駁工藝流程

沉箱上駁工藝流程為:焊內截門、安裝旋桿→沉箱檢查驗收合格→頂起沉箱→抽出橫移溝蓋板→拉進橫移車→落頂→沉箱橫移至縱移區→頂起沉箱→拉出橫移車→拉進縱移車→落頂→沉箱縱移至1 號平臺位置→再次頂起沉箱→拉出縱移車拉進橫移車→落頂→沉箱橫移對準縱移區軸線→拆除1 號平臺區域的縱移軌道→軌頂抬高5 cm 并重新安裝→再次頂起沉箱→拉出橫移車拉進縱移車→沉箱縱移上半潛駁→移動沉箱到達指定位置→重復上述工序將另一個沉箱移動至半潛駁→縱移車對接→縱移車封車→沉箱支墩背緊楔子→半潛駁上浮準備啟航。

3.2.2 沉箱平面布置

沉箱上駁后之間距離為1.5 m,距離兩側塔樓分別為7.9 m 和7.3 m。沉箱下部擱置基礎墩及封車措施到位,確保沉箱之間和沉箱與船舶塔樓之間的安全距離。每座沉箱四周各布置2 個支墩加固,2 個沉箱間距按1.5 m 控制,通過加固支墩及計算保證沉箱在拖航過程中不會發生位移,將沉箱與半潛駁帶上纜繩防止沉箱在起浮的過程中發生碰撞,見圖2。

圖2 沉箱上駁后平面布置圖(mm)Fig.2 Plan layout of caissons on barge(mm)

3.2.3 沉箱上駁

1)短軌安裝及軌道檢查

坐底式半潛駁駐位下潛坐底后,利用特制短鋼軌將陸地與坐底式半潛駁鋼軌連接,并用魚尾板緊[6]。安裝后,按JTS 257—2008《水運工程質量檢驗標準》相應項目要求檢查鋼軌偏差。

坐底式半潛駁靠緊碼頭駐位坐底后,主甲板軌道軸線允許偏差:以陸上縱移道軸線為基準,近岸端接頭短軌處為5mm,遠離岸線一端為50mm,符合此要求即視為坐底合格。

2)沉箱頂推上船

①沉箱頂推上船前進行軌道檢查。

②坐底式半潛駁駐位坐底及短軌安裝檢查合格后,沉箱即可頂推上船[7]。

③專人負責施工前檢查軌道、縱移車、頂推器等狀況,施工過程中跟蹤查看運行情況。

④頂推上船兩列縱移車操作動作需協調一致,頂推速度控制在1.0 m/min 左右[6]。

⑤頂推就位后,沉箱位置偏差應符合要求。

3.2.4 封車加固

雙沉箱上駁后,進行封車加固,操作步驟如下:

1)沉箱頂推到位前,先放置好艉橫梁,并將該端橫梁楔塊插入。

2)沉箱頂推到位后,使縱移車尾端頂緊艉橫梁,并在艏端縱移車輪與鋼軌之前放置擋塊。

3)拆除液壓頂推裝置,然后放置艏橫梁,插入楔塊。

4)去除縱移車輪與鋼軌之間擋塊的同時楔緊艏艉端橫梁楔塊。兩端楔塊的外露長度相等。緊固艏艉兩端楔塊的緊固螺栓。

5)臺車對應鐵楔子位置現場焊接鋼板承壓面和加強肋。成對放入支墩水平鋼撐與縱移車車體墊板之間的鋼楔并楔緊。楔緊鋼楔的操作要在縱移車兩側同時進行,保證車體兩側支撐點受力相同。緊固楔塊的緊固螺栓。

6)按照先外側后內側的順序放置并打緊各支墩頂面的鋼木楔塊。封車加固后,組織人員按程序檢查驗收,填寫半潛駁沉箱出運綜合質量檢查表。

3.2.5 沉箱加固

1)雙沉箱上駁封車加固完成后,再進行沉箱加固。

2)沉箱加固采用槽鋼斜支撐進行加固,2 座沉箱之間同樣采用槽鋼斜支撐及鐵楔子進行加固,見圖3。

圖3 沉箱封車加固Fig.3 Fixing and securing of caissons

3.3 沉箱拖航

經計算,海上拖航阻力為51.57 t,交工80 系柱拖力62.5 t,滿足拖航要求。

3.4 沉箱安裝

3.4.1 施工流程

沉箱安裝施工流程為:半潛駁進入停駁區→駐位→下潛→沉箱出駁→半潛駁浮起。

3.4.2 施工方法

1)半潛駁駐位

半潛駁到達施工現場后,由測量人員上船指導船員將半潛駁定在下潛坑位置,駐位完成后,通過測深水砣量測半潛駁四角水深。

2)沉箱下潛

2 座CX2 沉箱同時下潛,采用先起浮1 座沉箱,然后半潛駁起浮再下潛起浮另外1 座沉箱的方式作業。

2 座CX2 沉箱頂面牽引纜設置情況:2 座沉箱靠近半潛駁塔樓側面四角分別設置牽引纜繩,2座沉箱之間設置防撞護木或輪胎,防止沉箱之間碰撞。

半潛駁駐位完成后先拆除第1 座沉箱四周的加固支撐,檢查2 座沉箱截門,并在沉箱四周帶好纜繩。半潛駁下潛分階段進行:

第1 階段:半潛駁開始下潛至沉箱底板,主甲板入水后,半潛駁穩定性突然減小,通過調整半潛駁四角壓水進行找平,提高半潛駁穩定性。

第2 階段:半潛駁繼續下潛至沉箱閥門位置,然后2 座沉箱同時進行壓水[8]。

第3 階段:當半潛駁下潛7.4 m 深時停止下潛,2 座沉箱同時壓水;進水閥門同時進行均勻壓水,其中第1 座沉箱CX2-1 前倉壓水0.4 m 高,后倉壓水1.43 m,壓水完畢后關閉進水閥門。第2 座沉箱CX2-2 在下潛過程中截門始終處于出運開啟狀態。確保第2 座沉箱在第1 座沉箱出運過程中始終穩定在半潛駁上。

第4 階段:沉箱穩定壓水完成后,半潛駁繼續下潛至13.0 m。下潛過程中半潛駁塔樓主控操作人員隨時注意船體前后左右傾斜指示變化,發現傾斜及時調整壓水,保證半潛駁穩定下潛。半潛駁下潛速度根據第2 座沉箱進水速度適當進行控制,確保第1 座沉箱起浮時,第2 座沉箱內的水位與外面的水位保持一致,同時確保第2 座沉箱在下潛過程中不發生移動。

第5 階段:由錨艇12 從前塔樓靠近沉箱,沉箱上起重工配合錨艇12 將第1 座沉箱帶上纜繩,錨艇12 向前拖拽沉箱,1 號、2 號纜繩打開,3號、4 號纜繩慢慢放松,通過調整3 號、4 號纜繩松放速度,調整沉箱方向,防止沉箱與塔樓發生碰撞,見圖4。

圖4 沉箱出駁示意圖Fig.4 Discharging of caisson from semi-submersible barge

3)沉箱起浮及拖運

考慮到潮水對沉箱安裝的影響,第1 座沉箱出來后,拖輪51 靠近帶纜繩,拖著沉箱至南護岸預定安裝基床,根據潮水情況及時壓水安裝。

4)沉箱安裝

CX2 沉箱長12.95 m,寬10.55 m,高9 m,底板厚0.5 m,沉箱底標高-8.0 m,沉箱施工準線為距離前沿線350 mm,東北角頂標高為1.3 m,東南角頂標高為1.4 m,西南角頂標高為1.4 m,西北角頂標高為1.3 m。沉箱截門高度1.6 m,干舷高度2.754 m,沉箱前倉測繩長8.105 m,后倉測繩長7.066 m。

沉箱安裝前,方駁89 提前在南側駐位,由于CX2 沉箱安裝區域水域狹窄,靠西側邊坡水深較淺,為了防止沉箱擱淺,沉箱出駁后由拖輪拖至待安基床,沉箱靠近安裝基床時先帶纜到已安沉箱上,通過錨纜及倒鏈,將沉箱再緩慢向待安基床移動,直到沉箱完全就位。

5)第2 座沉箱安裝

第1 座沉箱起浮完成后,將第2 座沉箱截門關閉,半潛駁開始排水起浮,待沉箱截門露出水面以后(截門距底板0.8 m)打開截門排水,排水過程中施工人員測量沉箱內水深,各倉水深到達計算高程后關閉相應截門。然后半潛駁繼續下潛,后續施工方法同第1 座沉箱施工方法。

4 結語

1)雙沉箱外海長距離出運,受風浪影響大,安全風險高,通過對“半潛駁沉箱運輸過程的穩定性及風浪響應分析計算”,研究制定了沉箱出運加固措施,明確了沉箱外海出運拖航條件,有效保障了沉箱外海長航拖運安全。

2)本工程根據現場海況條件調整施工工藝,提高了沉箱下潛安裝過程安全性。雙沉箱采用同時下潛單次出駁一座沉箱的施工方法,有效降低傳統雙沉箱出運安裝所需的船機使用量,保證了現場施工安全。

3)雙沉箱外海長距離出運及安裝施工技術的成功應用,避免了沉箱預制的重復建設,大大降低了沉箱預制場的建設成本,提高了現有預制場的使用效率,單次拖運安裝雙沉箱在提高沉箱安裝效率的同時,縮短了施工工期,節約了施工成本,具有較好的推廣價值。