干灘河床淤泥淺層原位固化施工關鍵技術研究

陳偉,李小剛,周順萬,李勇

(1.武漢二航路橋特種工程有限責任公司,湖北 武漢 430071;2.中交二公局第五工程有限公司,陜西 西安 710065)

0 引言

針對年平均降雨量較小的西北城市,為保障河流的生態基流,部分河段修建攔河壩增加蓄水量;同時減緩了河道內水流速度,極大地增加了淤泥在壩前河段的沉積。而大部分城市內河兼有行洪、景觀、排污等多種功能[1],在泥沙沉積過程中,將吸附大量生活廢水中的有機污染物,導致淤泥的成分十分復雜。在厭氧環境中,有機污染物逐漸被分解,并伴隨NH3、NH4-N、H2S 等釋放到水體中,成為水體的內源污染。由于沉積特征和成分組成的不同,導致城市河道底泥與湖相、海相淤泥的性質存在較大差異[2-3],亟需研究河道受污染底泥的無害化、資源化處理處置技術,解決河道底泥的淤積和污染問題。

由于城市河道淤泥的含水率高、黏粒含量高、有機質含量高等特點,國內外已有大量學者從淤泥固化土的力學指標[4-6]、環境影響[7-9]和固化工藝[10-11]等多角度開展了研究。劉青松等[4]進行模型試驗研究,結果表明淤泥上覆固化土地基的極限承載力隨固化土的無側限抗壓強度的增加呈指數增加的趨勢。夏威夷等[7]通過對比固化場地的浸出特性,結果表明原位固化場地重金屬浸出濃度大幅降低。章云等[10]開展原位固化施工的現場試驗,結果表明原位固化土場地承載力滿足要求。

本文采用原位固化工藝對河床淤泥進行淺層固化處理,采用固化土的無側限抗壓強度、靜力觸探等力學指標,以及固化土浸出液的總磷、總氮、重金屬濃度等環境影響指標,多角度論證了干灘河床淤泥淺層原位固化處理技術的可行性,為類似工程的設計、施工提供參考建議。

1 工程概況

灞河是渭河的一級支流,全長104.1 km,平原段長度70.6 km。施工河段位于西安市,枯水期流量僅為17 m3/s。因此,采用導流明渠導排上游的常水頭徑流,形成干灘河床,為原位固化工程的實施創造條件。

工程施工河段南起廣運潭溢流壩,北至1 號液壓壩,全長約2 645 m,河道平均寬度430 m,淤積區域總面積為816 278 m2。根據現場勘察情況,淤泥呈灰黑色,流塑,局部軟塑,以黏性土為主,味腥臭,屬高壓縮性土。淤泥的分布特征為西側厚,分布厚度在2.0~5.0 m;東側薄,分布厚度在0.3~2.0 m。

2 工藝試驗

2.1 工藝介紹

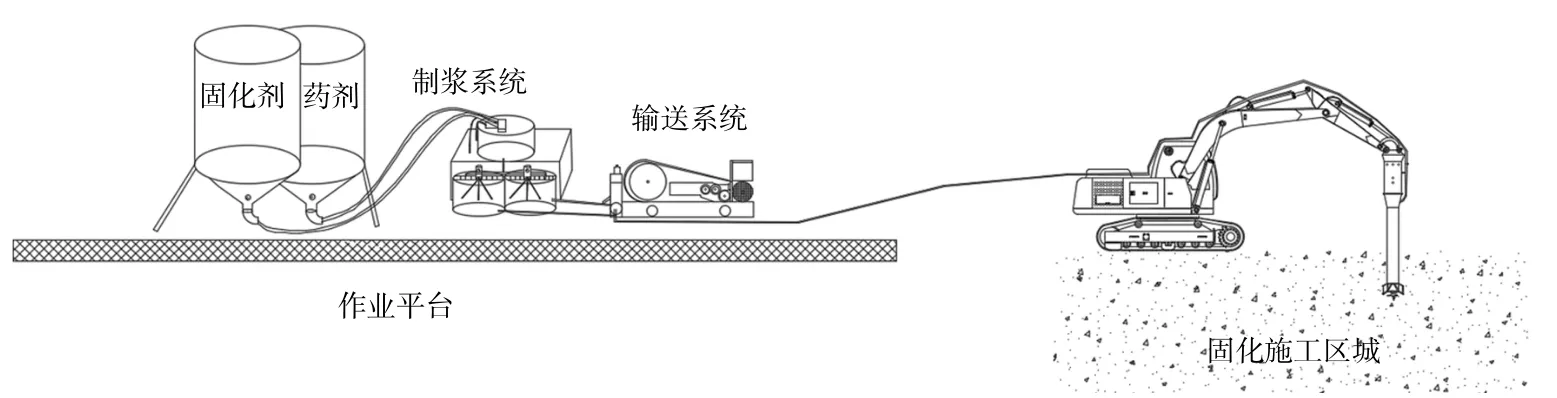

根據施工區域的淤泥性質,設計相應的配合比,固化劑采用漿劑(水灰比為0.7)。施工過程中,固化劑通過螺旋輸送機輸送至制漿攪拌機,并與水混合后制成固化劑料漿;再通過泥漿泵將固化劑料漿輸送至原位攪拌設備的攪拌頭噴漿口。

攪拌施工工藝流程如下所述:1)攪拌頭對準設計樁位后,攪拌設備采用直插式對淤泥進行原位攪拌;2)攪拌設備正轉運行緩慢下降攪拌頭并噴射固化劑料漿,直至達到固化設計高程;3)攪拌設備反轉運行緩慢提升攪拌頭,直至達到原地面高程;重復上述步驟直至固化劑添加量達到設計使用量;4)上一區塊拌合燜料養護24 h 后,可鋪設鋼板作為下一區塊攪拌設備的支撐平臺,同時對該區塊起到預壓作用。具體的原位固化工藝示意圖見圖1。

圖1 原位固化工藝示意圖Fig.1 Schematic diagram of in-situ solidification process

2.2 試驗方案

針對施工河段內的淤泥成分復雜、厚度分布不均勻、存在污泥夾層的情況,在河道樁號K1+800—K2+000 內,選取3 個矩形試驗區(每個試驗區面積為300 m2;為方便施工,將每個試驗區分成10 個細分區塊,尺寸均為5 m×6 m)。其中,試驗A 區、B 區和C 區的試驗固化深度分別為0.5 m、1.0 m、2.0 m;且每個試驗區內選取3 個細分區塊,固化劑設計摻量分別為3%、4%和5%。通過試驗對比分析,確定適合該場地原位固化施工的配合比以及施工設備的運行參數。

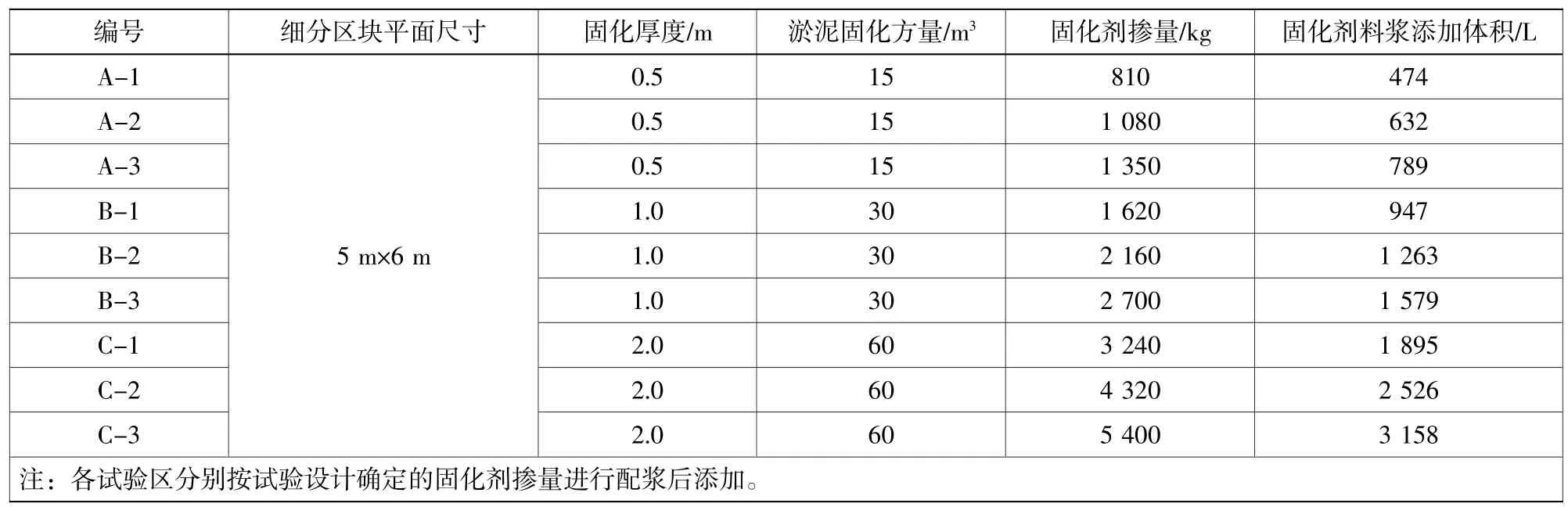

2.2.1 配合比設計

由于施工區域淤泥成分復雜,性質不均勻,固化效果難以判斷。針對每個分區,分別采用不同的固化劑摻量進行配合比試驗,具體配合比設計如表1 所示。

表1 各細分區塊的配合比設計表Table 1 Mixing ratio design of each sub-area

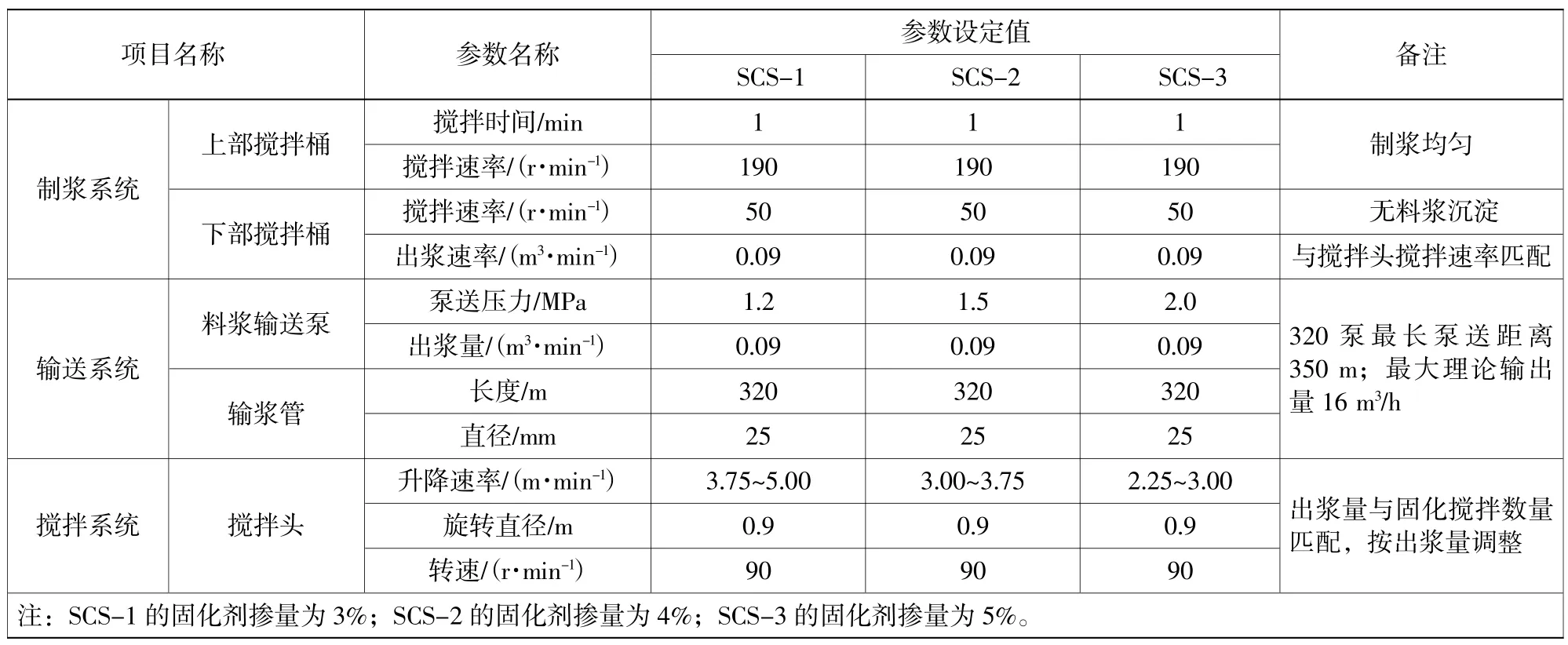

2.2.2 設備參數設計

由于固化劑摻量不同,需適時調整制漿系統、輸送系統和攪拌系統的相關參數[10-11],以保證固化劑摻量的準確度和攪拌的均勻性。固化劑輸送流量計算公式見式(1),具體設備調整參數如表2 所示。

表2 原位固化施工工藝設備參數表Table 2 Parameters of technological equipment for in-situ solidification

式中:Q 為輸送泵出漿流量,m3/h;r 為攪拌頭半徑,m;γ 為淤泥濕容重,kg/m3;α 為固化劑摻量,%;m 為水灰比;v 為攪拌頭升降速率,m/min;n為噴漿循環次數;ρ 為固化劑料漿容重,kg/m3。

3 檢測結果及分析

3.1 固化土強度指標試驗

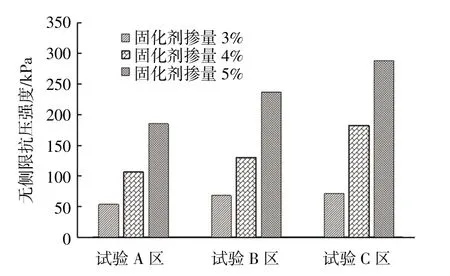

圖2 為各試驗區固化土28 d 無側限抗壓強度對比圖。其中各指標的數值均為30~50 組土樣數據的平均值。

由圖2 可知,以試驗C 區數據為例,固化劑摻量5%的固化土無側限抗壓強度相比摻量4%的平均增幅為71.3%,相比摻量3%的平均增幅為264%。這說明隨著固化劑摻量的增加,膠凝反應物明顯增加,固化土無側限抗壓強度明顯增加。結合式(1)和表2 可知,固化劑摻量越高,攪拌頭的轉速不變、升降速率降低,攪拌均勻性更好。由此可知,固化劑摻量和攪拌均勻性是影響原位固化施工質量的2 個主要因素。

圖2 各試驗區固化土無側限抗壓強度對比圖Fig.2 Comparison of unconfined compressive strength of solidified soil in test areas

對比各試驗區不同固化深度的固化土無側限抗壓強度可知,當固化劑摻量為5%,固化深度為0.5 m、1.0 m 和2.0 m 時,固化土28 d 無側限抗壓強度呈非線性增長,分別為240.98 kPa、308.25 kPa 和375.43 kPa。這說明在固化劑摻量不變,攪拌頭提升速率一致的情況下,隨著設計固化深度的增加,噴漿循環次數增加,使得固化土的均勻性增加,固化效果更明顯。

3.2 靜力觸探試驗

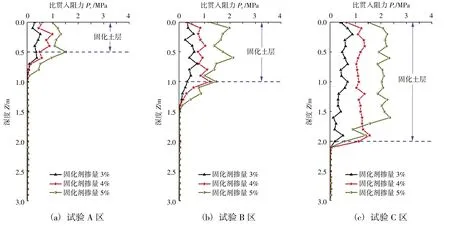

圖3 為各試驗區固化土的Ps-Z 曲線圖。以試驗C 區數據為例,固化劑摻量5%的固化土Ps值相比摻量4%的平均增幅為60.09%,相比摻量3%的平均增幅為304.29%。對比各試驗區不同固化深度的Ps值可知,當固化劑摻量為5%時,固化深度為0.5 m、1.0 m 和2.0 m 的比貫入阻力Ps平均值呈非線性增長,分別為1.01 MPa、1.20 MPa和1.87 MPa。上述2 種現象均與3.1 節的結論基本保持一致。

圖3 各試驗區的Ps-Z 曲線Fig.3 Ps-Z curve of each test area

對比各試驗區的Ps值可知,干灘河床淤泥淺層原位固化的優化工藝參數為:固化深度2 m、固化劑摻量5%。根據《工程地質手冊》(第5 版)的相關經驗公式(2)可知[12],在優化參數情況下,固化土Ps平均值為1.87 MPa,對應的不排水綜合抗剪強度Cu為61.6 kPa >25 kPa,滿足覆蓋土的基本指標限值要求。

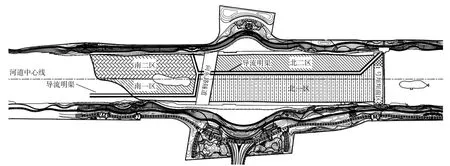

4 工程實施

綜合考慮工期計劃、淤泥厚度以及河道內現存水道位置,以南北向導流明渠為分界線,將施工范圍劃分為5 個區域(1 號壩壩前區、北一區、北二區、南一區、南二區)進行組織施工,具體施工總平面圖見圖4。根據各區域的淤泥厚度和受污染程度的不同,設計不同配合比和設備參數。其中,南一區使用配合比編號A-1、設備參數編號SCS-1;南二區和北一區使用配合比編號B-2 的配合比、設備參數編號SCS-2;北二區使用配合比編號B-3、設備參數編號SCS-3;壩前區使用配合比編號C-3、設備參數編號SCS-3。施工過程采用南北兩幅同步施工,從東往西有序推進。經過施工養護28 d 后,對場地進行靜力觸探檢測,其結果基本與3.2 節所述的試驗數據保持一致。

圖4 固化施工總平面圖Fig.4 General plan layout of solidification process

5 固化土環境影響

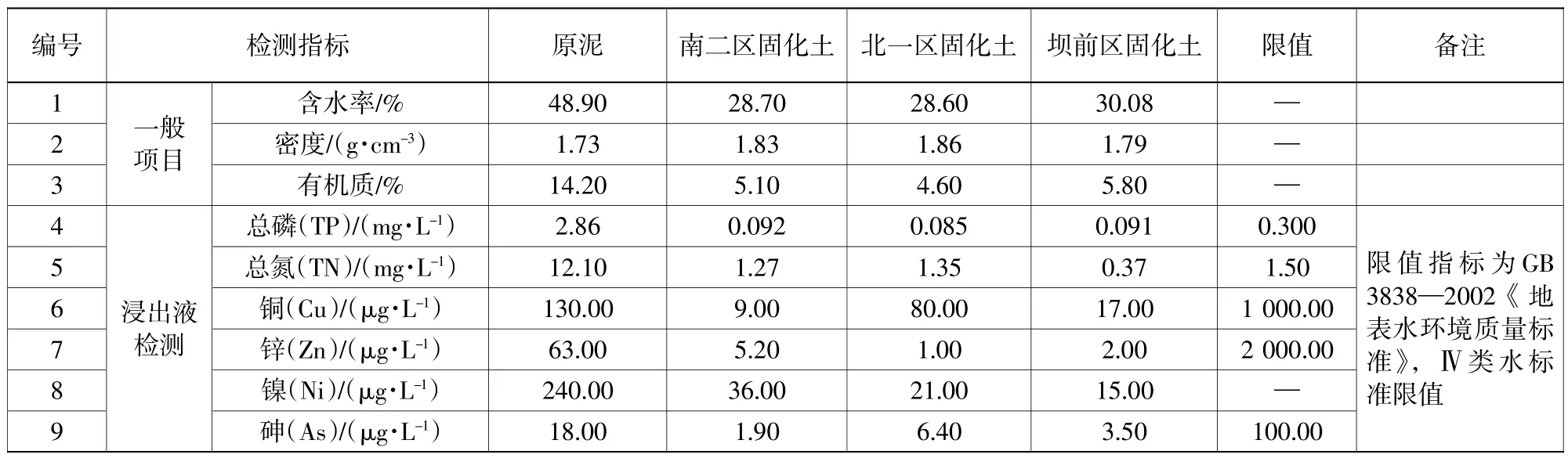

為分析固化土對河道的環境影響性,在原位固化施工后養護28 d,分別對南二區、北一區、壩前區的固化土進行取樣,檢測其TP、TN、重金屬的浸出液濃度,并與原狀淤泥的各項檢測指標對比分析,具體數據見表3。

表3 不同分區固化土檢測數據Table 3 Test data of solidified soil in different sub-areas

由表3 所示,原泥浸出液中的總磷(TP)超標8.53 倍、總氮(TN)超標7.07 倍,重金屬浸出液濃度均未超標;固化土浸出液中各檢測指標均在GB 3838—2002《地表水環境質量標準》Ⅳ類水標準限值以內。對比原泥和固化土的數據可知,總磷、總氮、銅、鋅、鎳、砷的浸出液濃度明顯降低。由此可知,固化土基本不影響河道水質,且固化土具有明顯的固氮、固磷和穩定重金屬作用,能阻隔下臥層的污染物向水體釋放,具有一定的改善水質作用。

6 結語

1)由于攪拌頭轉動速率不變,固化劑摻量和固化深度的增加能降低攪拌頭的提升速率和增加噴漿循環次數,從而提高固化土的均勻性,增強固化效果。

2)針對干灘河床淤泥原位固化的優化工藝參數為:固化深度2 m、固化劑摻量5%。當養護齡期為28 d 時,固化土比貫入阻力Ps平均值為1.87 MPa,對應的不排水綜合抗剪強度Cu為61.6 kPa。

3)固化土具有固氮、固磷和穩定重金屬的作用,能有效抑制原泥中的N、P 和重金屬向水體中釋放,從而阻隔下臥層的內源污染,具有一定的水質改善作用。