保護膜用聚丙烯酸酯壓敏膠的制備與性能研究

牛正富,周守發(通信作者),安佳麗,王 輝,劉玉磊

(1合肥樂凱科技產業有限公司 安徽 合肥 230012)

(2中國樂凱集團有限公司 河北 保定 071054)

0 引言

近年來,國內消費電子市場快速發展,特別是手機、平板、電視需求量的快速增加,以及液晶顯示尺寸的不斷增大,應用于消費電子市場的保護膜需求量也在不斷地增加,同時對保護膜的性能要求也越來越苛刻。在消費電子市場所使用的保護膜通常要求低剝離強度、高透光率、低霧度、優異的耐熱耐濕熱,以及抗靜電性能。溶劑型聚丙烯酸酯壓敏膠具有成本低廉,合成工藝簡單,光學性能、黏結性能、耐老化性能優良等優點,在保護膜領域具有廣泛的應用[1-3]。

本文通過溶液聚合,研究了引發劑、單體配比、交聯劑以及抗靜電劑不同用量對聚丙烯酸酯相關性能的影響,制備了剝離強度低,耐熱性、耐濕熱性好,抗靜電性能優良的保護膜用聚丙烯酸酯壓敏膠,滿足電子市場對保護膜的要求。

1 實驗部分

1.1 實驗原料及設備

1.1.1 實驗原料

丙烯酸異辛酯(2-EHA)、丙烯酸丁酯(BA)、甲基聚丙烯酸甲酯(MMA)、丙烯酸羥乙酯(HEA)、丙烯酰胺(AM)、過氧化苯甲酰(BPO),分析純,阿拉丁試劑(上海)有限公司;支鏈型乙烯基硅油(V909858)、乙酸乙酯(EAC),分析純,上海麥克林生化科技有限公司;N3300,工業級,科思創。

1.1.2 實驗設備

AGS-X型電子萬能試驗機,日本島津公司;DHG-9140A型電熱恒溫鼓風干燥箱,鞏義市予華儀器有限責任公司;JTH-150P-C型可程式恒溫恒濕試驗機,上海簡戶儀器設備有限公司;DV-2T旋轉粘度計,美國Brookfield公司;MCP-HT800型高阻抗率計,三菱化學株式會社;Nicolet IS50型傅里葉紅外光譜儀,美國Thermo Fisher公司。

1.2 實驗方法

1.2.1 聚丙烯酸酯壓敏膠的合成

先將氮氣通入到裝有電動攪拌器、溫度計、冷凝器、恒壓滴液漏斗的四口燒瓶中,并升溫至78 ℃。然后按配方設計用量將1/3引發劑、2/5各共聚組分、4/5乙酸乙酯加入燒瓶,攪拌、反應0.5 h后,升溫至83 ℃,并將剩余的引發劑、共聚組分以及乙酸乙酯混合均勻后通過恒壓漏斗,勻速滴加到燒瓶中,3 h滴加完畢。升溫至85 ℃,保溫反應4 h后,冷卻至室溫,即可出料,得到微黃色黏稠液體。

1.2.2 保護膜樣品的制備

取一定量的聚丙烯酸酯壓敏膠,用乙酸乙酯稀釋至25%的固含,按配方設計加入抗靜電劑、交聯劑。然后攪拌均勻,使用涂布線棒將配好后的膠水涂布在50 μm的PET膜上,放在110 ℃條件下干燥3 min后,取出貼合離型膜,控制膠層干厚9~10 μm。最后放在40 ℃的烘箱中熟化48 h,得到保護膜樣品。

1.3 表征與測試

(1)紅外表征

采用Nicolet IS50型傅里葉紅外光譜儀,KBr壓片法對壓敏膠進行紅外表征;

(2)黏度

按《GB/T 2794—2013 膠黏劑黏度的測定 單圓筒旋轉黏度計法》標準進行測定。

(3)180°剝離強度

按《GB/T 2792-2014 膠黏帶剝離強度的試驗方法》標準進行測定。

(4)耐熱性

將保護膜貼合到玻璃板,放置溫度80 ℃烘箱72 h,取出后自然冷卻至室溫,剝離后觀察剝離表面有無殘膠、析出。

(5)耐濕熱性

將保護膜貼合到玻璃板,放置溫度60 ℃、濕度90%RH恒溫恒濕箱72 h,取出后自然冷卻至室溫,剝離后觀察表面有無殘膠、析出。

(6)表面電阻率

將保護膜撕去離型膜后,使用高阻抗率計測試保護膜壓敏膠層電阻。

3 結果與討論

3.1 紅外表征

通過自由基聚合得到的聚丙烯酸酯壓敏膠的紅外光譜圖如圖1所示,可以看出,在3 443 cm-1處有個較寬的尖峰,此處是丙烯酰胺中酰胺的N-H與丙烯酸羥乙酯中羥基的O-H的伸縮振動的重疊峰。2 960 cm-1與2 872 cm-1兩處較明顯的峰是甲基中的C-H不對稱伸縮振動峰,2 930 cm-1是亞甲基的C-H伸縮振動峰[4]。1 732 cm-1處的吸收峰是酯基中C=O的伸縮振動峰。1 462 cm-1與1 382 cm-1分別是亞甲基與甲基中的C-H的彎曲振動峰。1 164 cm-1處是C-O-C的伸縮振動峰。在 805 cm-1處是聚硅氧烷中Si(R)2O-鏈節的特征吸收峰[5]。此外從圖中我們可以看出3 100 cm-1處于C=C相連的C-H的伸縮振動峰,以及1 637 cm-1處C=C的伸縮振動峰均沒有出現,因此可以認為各共聚組分均參與共聚[6]。

圖1 聚丙烯酸酯壓敏膠紅外光譜圖

3.2 BPO用量對壓敏膠性能的影響

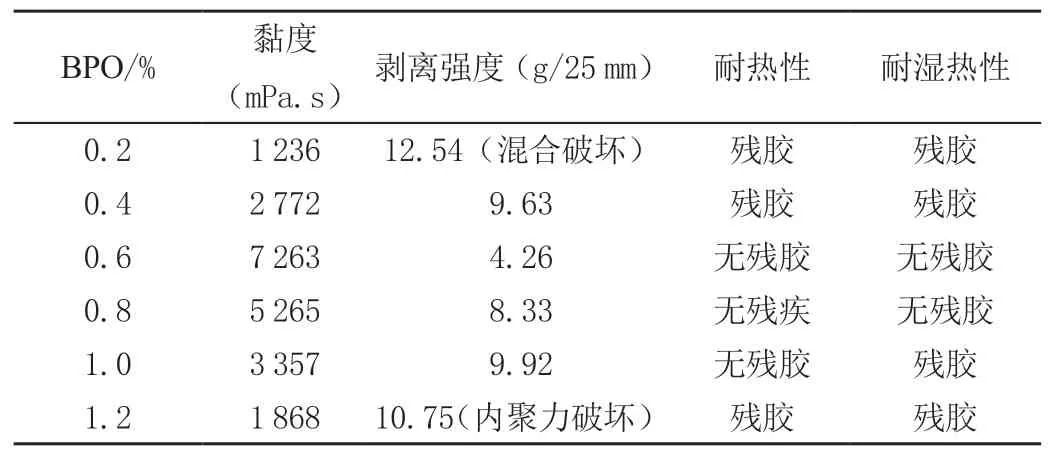

引發劑用量影響聚丙烯酸酯壓敏膠的分子量,而分子量對壓敏膠的潤濕性能、黏附性能、內聚力、耐熱性、耐濕熱性都有著重要影響[7]。根據Mark-Houwink方程可知,壓敏膠的黏度也會隨著分子量的變化而變化。一般情況下,若不考慮鏈轉移反應,動力學鏈長ν與引發劑濃度平方根成反比[8]。因此引發劑用量越多,壓敏膠的分子量越低,黏度也會越低。表1是考察BPO用量對壓敏膠性能影響的測試結果。

表1 BPO用量對壓敏膠性能的影響

從表1中可以看出,隨著BPO用量的增加,得到的聚丙烯酸酯壓敏膠的黏度呈現先上升后下降的趨勢,說明聚丙烯酸酯壓敏膠的分子量也是先上升后下降,而剝離強度呈現先下降后上升的趨勢。當BPO用量為0.2%時,反應體系中形成的初級自由基濃度低,不能夠充分的引發單體聚合,從而造成產物的分子量低,得到的聚丙烯酸酯壓敏膠的流動性好,剝離強度較高,但由于分子量較低,得到的產物內聚力不足,因此180°剝離過后,保護膜呈現既有粘基力破壞又有內聚力破壞的混合破壞,同時在耐熱性測試和耐濕熱性測試時,殘膠嚴重。當BPO用量增加到0.6%時,此時的黏度最高,為7 263 mPa.s,說明該BPO用量下得到的分子量最高,內聚力大,此時的剝離強度最低,由于內聚力高,剝離后無殘膠,耐熱性和耐濕熱性也變好。隨著BPO用量的繼續增加,初級自由基濃度增大,得到的產物分子量逐漸降低,內聚力下降,180°剝離強度測試以及耐熱性和耐濕熱性測試后均產生殘膠。考慮到保護膜用聚丙烯酸酯壓敏膠要求低剝離強度,且耐熱性和耐濕熱性好,BPO用量為0.6%。

3.3 AM用量對壓敏膠性能的影響

在聚丙烯酸壓敏膠配方中,極性單體由于帶有極性基團,能增加分子間的相互作用力,使得剝離強度和粘基力也得到提升;此外分子間作用力的提高也使得內聚力也得到提高,從而改善了壓敏膠的耐熱性、耐濕熱性。表2是極性單體AM用量對壓敏膠性能影響的測試結果。

表2 AM用量對壓敏膠性能的影響

從表2中可以看出,AM用量的增加,壓敏膠的黏度逐漸上升,這主要是AM是極性單體,單體中帶有的酰胺鍵能形成氫鍵,使得黏度增大,當增加到2.4%時,黏度8 697 mPa.s,聚合反應控制難度加大,繼續增加AM用量到3.0%,由于AM與其他共聚組分的活性差異較大,AM活性高,會產生自聚,并黏附在反應燒瓶的瓶壁上,產生少量凝膠;剝離強度逐漸增加,主要是AM中極性基團增加了壓敏膠與被貼物之間的相互作用力,從而使得剝離強度增加。隨著AM的增加耐熱性和耐濕熱性都有明顯的改善,主要是AM極大地提高了壓敏膠的內聚力,提高了壓敏膠抵抗高溫和濕氣對膠層的破壞的能力,但當AM增加量太多,由于AM中極性基團親水性強,又會造成壓敏膠的耐濕熱性能下降。綜合考慮保護膜的性能要求,AM添加量為1.8%。

3.4 V909858用量對壓敏膠性能的影響

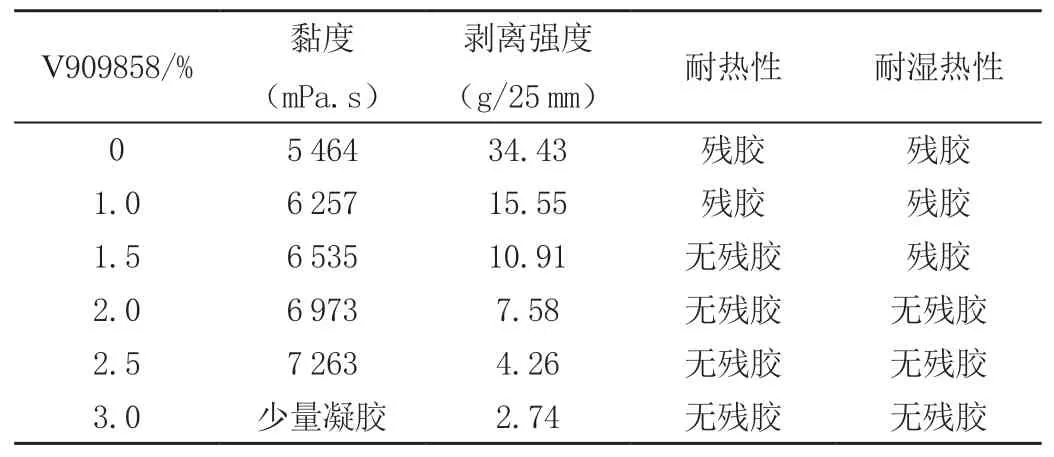

V909858是分子鏈中間帶有乙烯基的甲基乙烯基聚硅氧烷。由于其中間帶有的乙烯基可以通過自由基聚合參與共聚,并且分子中帶有的聚硅氧烷鏈段具有柔然性、爽滑性、耐熱性,耐水性,耐候性好的特點。表3是V909858用量對壓敏膠性能影響的測試結果。

表3 V909858用量對壓敏膠性能的影響

從表3可以看出,V909858用量增加,黏度逐漸上升,是由于V909858中帶有的長的側鏈較長,相互纏結造成黏度上升,當用量增加到3.0%時,反應燒瓶的瓶壁也會產生少量凝膠;壓敏膠的剝離強度變化較為明顯,出現明顯下降,這主要是因為V909858中帶有的長的聚硅氧烷側鏈,表面能較低,且容易向壓敏膠的表層遷移,降低了壓敏膠與被貼物之間的相互作用力,從而使得剝離強度降低,同時聚硅氧烷鏈段具有耐熱性和疏水性,因此耐熱性和耐濕熱性能得到了改善。綜合考慮,V909858最佳用量為2.5%。

3.5 N3300的用量對壓敏膠性能的影響

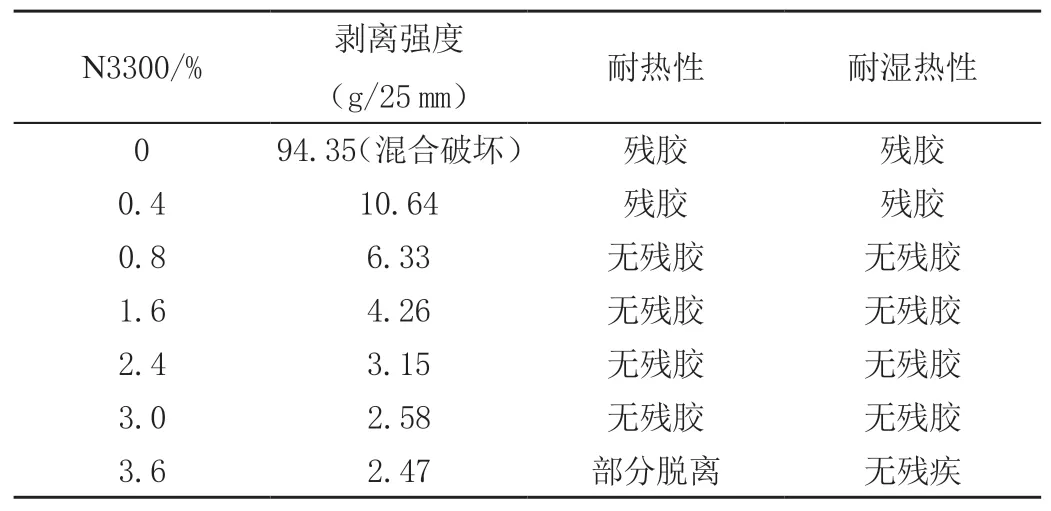

N3300交聯劑,是一種六亞甲基二異氰酸酯三聚體,其活性官能團異氰酸根能與聚丙烯酸酯壓敏膠中的羥基反應,使聚丙烯酸酯線形長鏈形成三維交聯網狀結構,極大地提高壓敏膠的內聚力。表4是N3300用量對聚丙烯酸酯壓敏膠性能影響的測試結果。

表4 N3300用量對壓敏膠性能的影響

從表4中可以看出,隨著N3300用量的增加,壓敏膠的剝離強度明顯下降,當N3300添加量為0時,聚丙烯酸酯為線形大分子,內聚力相對較低,180°剝離后,呈現粘基力和內聚力混合破壞,耐熱性和耐濕熱性較差;當N3300用量達到0.8%及以上時,聚丙烯酸酯分子由線形變成三維網狀結構,內聚力提高,同時壓敏膠的流動性下降,從而剝離強度明顯下降,耐熱性和耐濕熱性也較好,說明通過交聯改性,可以極大地降低壓敏膠的剝離強度和改善壓敏膠耐熱性和耐濕熱性能;但當N3300用量達到3.6%時,交聯劑用量過高,參與交聯反應的位點趨于飽和,因此剝離力下降幅度不大,同時在耐熱性測試后,由于交聯密度過大,壓敏膠層流動性差,對玻璃板表面潤濕不足,以及壓敏膠層收縮較大,造成保護膜部分脫離玻璃板[9]。綜合考慮,N3300的最佳用量為0.8%~3.0%。

3.6 聚丙烯酸酯壓敏膠抗靜電性能研究

在液晶顯示器領域,通常要求使用的保護膜具有抗靜電性能,避免保護膜使用過后剝離時,產生靜電,損壞液晶分子或電路板,通常要求保護膜壓敏膠的表面電阻率低于1 011 Ω/□;同時在使用完畢將保護膜剝離后,被貼物表面不能有任何殘留物。為了避免抗靜電劑析出,必須選擇合適的抗靜電劑,當抗靜電劑與壓敏膠相容性好時,抗靜電劑流動效果差,抗靜電劑不易析出,但抗靜電性能較差;當抗靜電劑與壓敏膠相容性較差時,抗靜電效果較好,但抗靜電劑容易產生析出。目前市場上抗靜電劑種類很多,但主要的抗靜電機理包括①通過一端帶有親水基團吸附空氣中的水分子,形成導電的網絡,從而實現抗靜電效果。②通過電子或離子流動而使靜電耗散[10-11]。為此本文選擇了三款抗靜電劑,其中AS-1型抗靜電劑為鋰鹽類,AS-2型抗靜電劑為離子液體型,AS-3型抗靜電劑為非離子型,表5是抗靜電劑對壓敏膠性能影響的測試結果。

表5 抗靜電劑對壓敏膠性能的影響

從表5中可以看出,AS-1用量的增加,剝離強度略有上升,這是由于鋰鹽抗靜電劑本身吸水性較強,從而造成抗靜電劑含有極少量的水參與了與交聯劑的反應,消耗部分交聯劑,從而造成剝離強度略微上升。當AS-1用量為1%時,其表面電阻率達到保護膜的使用要求,且耐熱性和耐濕熱性能測試后,均沒有抗靜電劑析出,繼續添加AS-1抗靜電劑用量,濕度較大的情況下,容易加快抗靜電劑向表面遷移,而產生析出。AS-2用量增加時,剝離強度變化不明顯,當AS-2添加量增加到2%時,其表面電阻率滿足需求,但在耐熱性測試后,剝離表面有抗靜電劑析出,這是由于AS-2與制備的聚丙烯酸酯壓敏膠相容性較差,溫度較高時,遷移速度太快,造成析出。AS-3用量增加時,會造成剝離強度有下降,這是因為AS-3抗靜電劑是一種低聚物,添加到壓敏膠中有內增塑的作用,從而使得剝離強度下降,當AS-3抗靜電劑用量達到2%時,表面電阻率、耐熱性、耐濕熱性能均較好,繼續添加,表面電阻率下降不明顯,且有抗靜電劑析出。綜合考慮,選用AS-1抗靜電劑,添加量為1%。

4 結論

(1)以2-EHA、MMA、HEA、AM、V909858為共聚組分,BPO為引發劑,合成保護膜用聚丙烯酸酯壓敏膠。用該壓敏膠制備的保護膜具有低剝離強度,耐熱和耐濕熱性能好的特點。

(2)丙烯酰胺的加入可提高壓敏膠內聚力,改善耐熱性和耐濕熱性,當丙烯酰胺添加量為1.8%時,綜合性能最好;支鏈乙烯基硅油能明顯降低丙烯酸壓敏膠的剝離強度,耐熱性和耐濕熱性,通過測試,V909858最佳用量添加量為2.5%;N3300能夠極大地改善壓敏膠的內聚力,提高壓敏膠耐熱性能和耐濕熱性能,當N3300用量為0.8%~3.0%時,綜合性能較為理想。

(3)選擇三種類型抗靜電劑,其中AS-2抗靜電劑玻璃后有析出,AS-3添加量增加時,會造成剝離強度下降;AS-1綜合性能較好,當AS-1抗靜電劑用量為1%時,表面電阻率≤1 011 Ω/□,且耐熱性和耐濕熱性能滿足保護膜需求。