干氣壓縮機入口緩沖罐接管焊縫泄漏分析及處理

魏文,鐘湘生

干氣壓縮機入口緩沖罐接管焊縫泄漏分析及處理

魏文,鐘湘生

(浙江石油化工有限公司,浙江 舟山 316000)

研究了某公司干氣回收裝置干氣壓縮機入口緩沖罐接管焊縫開裂泄漏的問題,通過對開裂的接管焊縫進行了切割取樣,進行化學(xué)成分分析、宏觀觀測、拉伸試驗、沖擊試驗、金相檢驗和裂紋附近各區(qū)域的硬度檢測,結(jié)果表明接管材質(zhì)滿足標(biāo)準(zhǔn)。結(jié)合活塞式壓縮機工作原理,確認(rèn)該壓縮機正常運行中氣路管線振動較大,泄漏點的開裂是受應(yīng)力引起的疲勞裂紋。裂紋部位存在交變應(yīng)力,這種振動和交變應(yīng)力促使緩沖罐接管角焊縫開裂。針對管道振動形態(tài)采取了多種手段進行減振處理,處理后振動幅值下降了56%,大大降低了干氣泄漏著火的風(fēng)險,滿足了裝置安全平穩(wěn)運行的要求。

干氣壓縮機;接管;焊縫;泄漏;振動;應(yīng)力

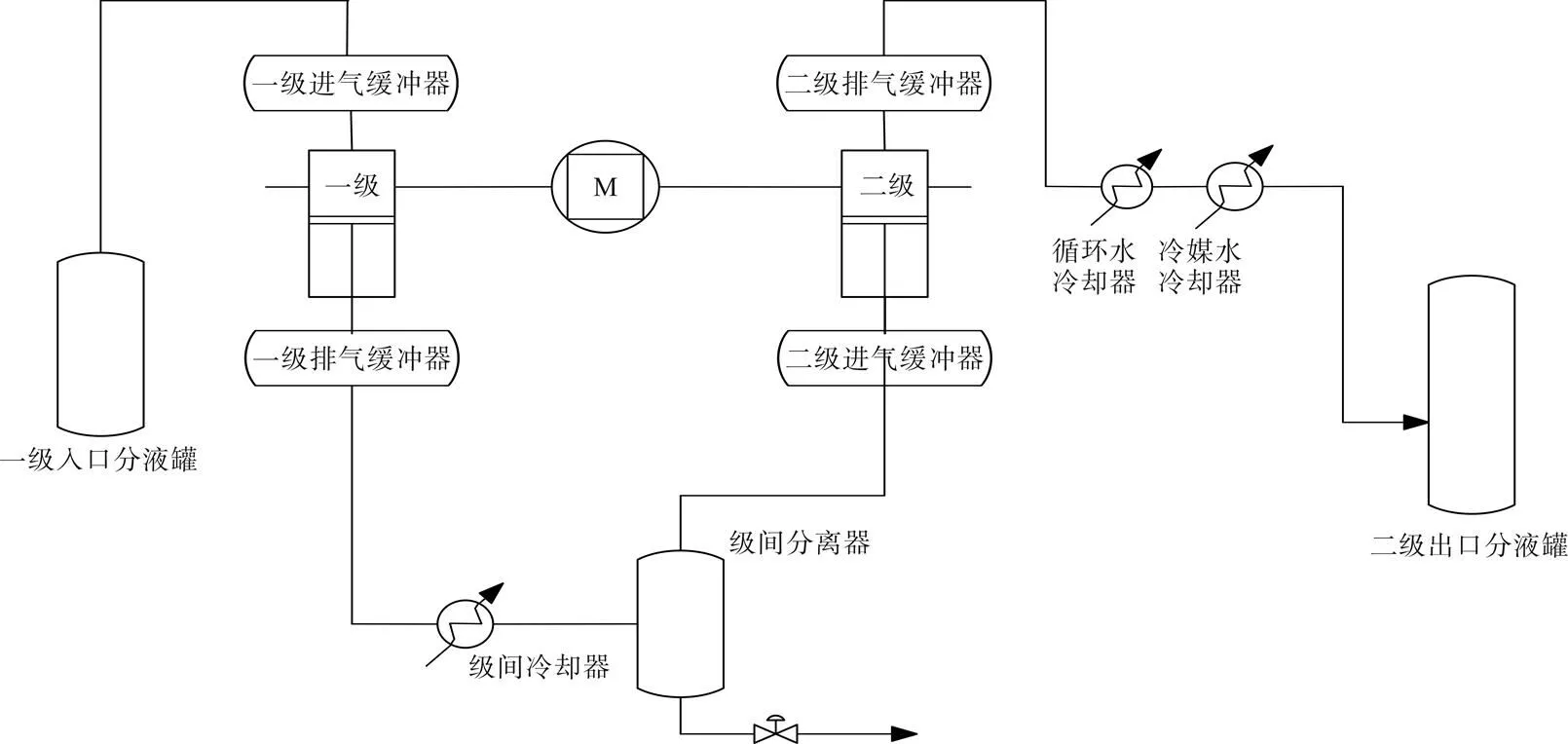

某公司干氣回收裝置采用淺冷油吸收法干氣回收成套技術(shù),基于相似相溶的原理,利用異丁烷為吸收劑,在淺冷條件下吸收煉廠干氣中的碳二及更重組分。按組成特點將煉廠干氣分類回收[1-2],歧化和二甲苯干氣通過混合干氣單元處理,連續(xù)重整干氣和渣油加氫干氣通過飽和干氣單元處理,可得到高純富乙烷氣(乙烷含量大于93v%)、輕烴和氫氣產(chǎn)品。油吸收部分未被吸收下來的尾氣中氫氣摩爾分?jǐn)?shù)約40%,通過設(shè)置膜分離+尾氣膨脹機,可充分利用淺冷油吸收單元高壓尾氣,用較低的能耗提濃氫氣,減少下游富氫氣提濃裝置提純氫氣裝置的投資和能耗,同時回收尾氣壓力能,實現(xiàn)淺冷油工藝與膜分離、膨脹機技術(shù)的耦合,提升整體經(jīng)濟效益,具體流程如圖1所示。

圖1 裝置流程圖

1 問題分析

1.1 機組流程

富烴干氣經(jīng)過混合干氣壓縮機(圖2)兩級升壓后壓力達到了4.4 MPa(A),經(jīng)過循環(huán)水及冷媒水冷卻器冷卻至15 ℃后進行氣液分相,冷凝下來的液相直接送往乙烷塔,富烴干氣中的輕組分(包括氫氣、甲烷等)隨未被冷凝的氣相并入飽和干氣,進行淺冷油吸收流程[3]。混合干氣壓縮機組作為干氣回收裝置的核心設(shè)備,其運行平穩(wěn)與否直接關(guān)系到整個裝置的正常運行及綜合能耗的高低[4]。該裝置混合干氣單元的往復(fù)式壓縮機在運行半年后,一級入口緩沖罐接管補強圈焊縫發(fā)生了泄漏,操作人員發(fā)現(xiàn)和處理及時,未造成嚴(yán)重后果。

圖2 機組流程圖

1.2 機組參數(shù)

混合干氣壓縮機選用MW-80.7/(7.5-40)-X型,是固定水冷四列二級對稱平衡型無油潤滑往復(fù)活塞式壓縮機,用以實現(xiàn)混合干氣的壓縮升壓[5],2開1備,技術(shù)參數(shù)見表1。

表1 壓縮機技術(shù)參數(shù)

該壓縮機主要由機身(曲軸箱)、曲軸、連桿、十字頭、聯(lián)軸器和飛輪、盤車器、中體、刮油箱、隔離填料、氣缸、活塞、壓力填料、進排氣閥、頂開閥、余隙閥、緩沖罐、冷卻器和分離器等重要部件組成[6],包含了氣路系統(tǒng)、油路系統(tǒng)、冷卻系統(tǒng)、充氮保護系統(tǒng)、氣量調(diào)節(jié)系統(tǒng)和操作監(jiān)控系統(tǒng)。

表2 干氣組成

混合干氣壓縮機輸送介質(zhì)干氣,主要組分為氫氣、甲烷、乙烷、丙烷和少量碳四及以上烴類,詳細(xì)組成如表2。

1.3 問題描述

混合干氣壓縮機自2021年8月開機后運行穩(wěn)定,由于裝置負(fù)荷較低,A機運行,B機和C機備用。 運行至12月下旬某天,A機一級入口緩沖罐處突發(fā)干氣泄漏,操作人員緊急停機后,檢查發(fā)現(xiàn)在一級入口緩沖罐的接管焊縫處有明顯裂紋,如圖3所示。

圖3 裂紋圖片

為更加準(zhǔn)確地觀察裂紋形狀,對泄漏部位進行了PT檢測,結(jié)果如圖4所示。

圖4 PT檢測圖片

1.4 問題分析

活塞式壓縮機工作原理是活塞在氣缸內(nèi)的往復(fù)直線運動形成氣缸內(nèi)容積的變化,由活塞和氣缸形成的密閉容積稱作工作腔[7]。以雙作用氣缸的蓋側(cè)為例,當(dāng)活塞由蓋側(cè)始點位置向軸側(cè)開始運動時,蓋側(cè)容積變大,腔內(nèi)殘留氣體膨脹,壓力下降,與進氣腔內(nèi)壓力產(chǎn)生壓力差,當(dāng)壓力差大于吸氣閥彈簧力時,吸氣閥打開。隨著活塞繼續(xù)向軸側(cè)運動,將氣體吸入缸內(nèi),活塞到達內(nèi)止點時吸氣完畢。隨后活塞又從軸側(cè)位置向蓋側(cè)方向返回移動,缸內(nèi)容積變小,工作腔內(nèi)的壓力開始升高,當(dāng)缸內(nèi)的壓力達到進氣腔的壓力時,吸氣閥關(guān)閉。隨著活塞的繼續(xù)移動,缸內(nèi)容積不斷變小,已吸入的氣體受到壓縮,壓力逐步升高。當(dāng)缸內(nèi)壓力高于排氣腔內(nèi)壓力且壓力差大于排氣閥彈簧力時,排氣閥打開,缸內(nèi)已被壓縮的氣體開始排出。當(dāng)活塞返回到外止點(蓋側(cè)始點位置)時,排氣完畢,至此完成了一個工作循環(huán)[8]。軸側(cè)工作腔的工作原理與此相同, 但有 180°的相位差。由于活塞不斷地作往復(fù)運動,使氣缸內(nèi)交替發(fā)生氣體的膨脹吸入和壓縮排出過程,從而獲得連續(xù)脈動的壓縮氣源[9]。

往復(fù)式壓縮機管道在使用過程中經(jīng)常會出現(xiàn)振動現(xiàn)象,一般來說主要有3種原因:壓縮機安裝位置不平衡引起的機組振動引起管道的振動;管道受迫振動,往復(fù)式壓縮機中活塞周期性地作用于流體介質(zhì),進氣閥與排氣閥間歇性工作,流體流動周期性變化并產(chǎn)生氣體脈動引起管道振動[10];管道共振,當(dāng)管道系統(tǒng)的機械固有頻率落在壓縮機激發(fā)頻率共振區(qū)時則會引發(fā)共振現(xiàn)象[11]。

該緩沖罐接管在運行4個月后出現(xiàn)開裂,根據(jù)圖3所示開裂的位置主要在接管角焊縫的熱影響區(qū)。通過表3可以看出,該壓縮機輸送的介質(zhì)不存在腐蝕性,可以排除腐蝕產(chǎn)生減薄開裂。對裂紋處2塊開裂板切割取樣(φ406×12.5,GB/T9948—2013,20鋼)進行綜合分析。使用檢測設(shè)備分別為立式金相顯微鏡、GNR直讀光譜儀、WEW-300B、HXS-1000A和HB-3000。

1.4.1 化學(xué)成分分析

表3化學(xué)成分表可以看出,該接管的化學(xué)成分全部符合標(biāo)準(zhǔn)要求,未見異常。

表3 化學(xué)成分表

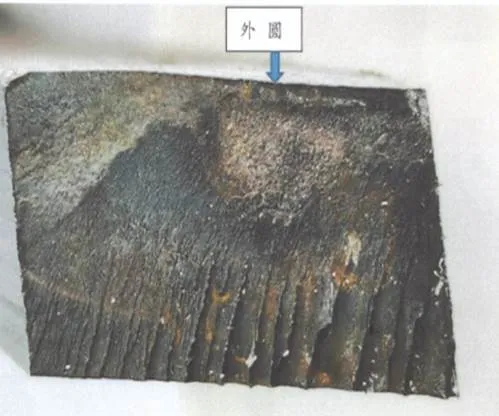

1.4.2 宏觀

開裂的位置在容器接頭角焊縫的熱影響區(qū),裂紋沿著焊縫并且還有超過焊縫沿著另一側(cè)熱影響區(qū)開裂(圖5)。裂紋從外圓表面開始,外圓的裂紋明顯比內(nèi)壁裂紋長,內(nèi)壁裂紋從外圓擴展而來(圖5、圖6)。切取樣品時局部切開取樣,裂紋穿透,兩端分離,可見斷口形貌,有明顯銹跡(圖7、圖8)。用稀鹽酸洗去銹跡,斷口形貌為外側(cè)平滑,靠近內(nèi)壁有明顯的沙灘狀紋路,最早的部位銹跡較深厚 (圖9)。內(nèi)壁形成鋸齒狀斷口(圖10),焊縫處宏觀金相見圖11,裂紋沿?zé)嵊绊憛^(qū)的末端開始擴展。

圖5 外圓裂紋分布

圖6 內(nèi)壁裂紋

圖7 試樣

圖8 斷口

圖9 斷口清洗后形貌

圖10 外圓表面裂口處

圖11 宏觀金相-裂紋在熱影響區(qū)尾部

1.4.3 拉伸試驗和沖擊試驗

拉伸試驗和沖擊試驗結(jié)果如表4所示。由表4可以看出,拉伸試驗和沖擊試驗結(jié)果全部符合標(biāo)準(zhǔn)要求,未見異常。

表4 拉伸試驗和沖擊試驗結(jié)果表

1.4.4 金相檢驗

焊縫的組織為珠光體+鐵素體柱狀晶,未見粗大組織,熔合線未見未熔特征。裂紋在熱影響區(qū)的末端(熔合線處也有一條細(xì)小裂紋),熱影響區(qū)的組織為輕度魏氏組織及細(xì)小等軸晶(圖12、圖13),未見馬氏體硬化現(xiàn)象。母材組織為珠光體+鐵素體,略呈帶狀組織,其中母材的珠光體有輕度球化 (圖14),說明焊后的消除應(yīng)力退火正常。未見其他明顯原材料冶金缺陷。

圖12 熱影響區(qū)細(xì)晶粒

圖13 熱影響區(qū)魏氏組織

圖14 母材金相-珠光體輕度球化

1.4.5 裂紋附近各區(qū)域硬度分布

裂紋附近硬度分布如表5所示。由表5可以看出,裂紋附近硬度值未見異常。

表5 裂紋附近硬度分布表

2 處理方法

2.1 分析小結(jié)

針對泄漏點的情況,排除了腐蝕開裂的因素后,對裂紋處切割取樣進行了綜合分析。結(jié)果表明,該容器接管(φ406)的化學(xué)成分和力學(xué)性能符合GB/T9948—2013標(biāo)準(zhǔn)的20鋼管的要求,同時壁厚符合12.5要求,接管焊縫未見明顯焊接缺陷。結(jié)合往復(fù)活塞式壓縮機的運行特點,對在運行的B機一級入口緩沖罐接管部位的振動監(jiān)測,發(fā)現(xiàn)振動值高達16 mm·s-1。對比A、B機運行過程中的振動監(jiān)測值(表6),可以推測A機的這部分氣路管線振動也非常大(A、B機入口管路布置完全相同)。因此,A機的裂紋部位存在交變應(yīng)力,在氣路管路振動和交變應(yīng)力的共同作用下[12],接管焊縫產(chǎn)生了疲勞裂縫,導(dǎo)致干氣泄漏。

表6 振動值

壓縮機管線振動主要影響因素有管道內(nèi)輸送介質(zhì)的脈沖運動、管線系統(tǒng)發(fā)生了結(jié)構(gòu)性共振、壓縮機本身的振動引起、管線布局設(shè)計不當(dāng)4類。壓縮機自身的振動測振數(shù)據(jù)(表6)在手冊要求的標(biāo)準(zhǔn)范圍內(nèi);經(jīng)過計算管道的固有頻率遠(yuǎn)離壓縮機的激振頻率,即遠(yuǎn)離共振區(qū)域,也不會發(fā)生結(jié)構(gòu)性共振[13];系統(tǒng)管線彎頭、閥門較少且分布不密集,管線布局應(yīng)力計算通過。所以這段管線振動是管道內(nèi)輸送介質(zhì)的脈沖運動引起壓力脈動造成的,這也是由往復(fù)機間歇性、周期性決定的。這種特性的管內(nèi)流體呈現(xiàn)脈動狀態(tài),脈動的氣流沿管道傳輸,遇到彎頭、異徑管等都會產(chǎn)生隨時間變化的激振力,管道結(jié)構(gòu)及附件便產(chǎn)生一定的機械振動響應(yīng)[14],所以減輕該壓縮機一級入口管道振動主要從消減壓力脈動著手。

2.2 處理方法

根據(jù)對管線的振動分析,降低振動值的措施以減小脈沖力和增加約束力為主。減小脈沖力就需要降低管線內(nèi)介質(zhì)的壓力或者流量,可以將無級氣量調(diào)節(jié)時避開振動大的氣量負(fù)荷調(diào)節(jié)點,但是裝置工藝及負(fù)荷相對固定,調(diào)整裕度不大。增加管線的約束支撐來吸收振動產(chǎn)生的能量是主要的處理手段。

重新對氣缸水平度進行了檢查,保證氣缸水平度的前提下,將氣缸支承整個底板下墊實,螺栓按要求緊固后對氣缸支承底板下重新灌漿,并將振動大的管道節(jié)點處管卡更換為防震管卡,重新調(diào)整后上下墊實,螺栓緊固時要保證管道中心線不偏移。

在一級進氣緩沖器入口法蘭處、一級氣缸排氣口法蘭處、二級進氣緩沖器入口法蘭處、二級氣缸排氣口法蘭處增設(shè)合適的孔板,利用孔板消振,可以把管段內(nèi)的壓力脈動變成不具備反射條件的行波,同時阻止一定頻率的脈動在孔板以后的管道中通行[15],從而消減氣流脈動。同時根據(jù)計算對管線阻尼減振改造,在振動高點最近一個彎頭處增加兩個阻尼器。

通過以上檢查和減振處理后,A機再次開機運行,選取泄漏點前后各主要位置測量振動幅值最大7.0 mm·s-1,管線的振動得到很好的控制。

3 結(jié)束語

干氣壓縮機作為裝置的核心機組,安全運行至關(guān)重要,其輸送介質(zhì)是可燃?xì)怏w,焊縫發(fā)生泄漏很容易引起火災(zāi)等較大事故。針對壓縮機出現(xiàn)的泄漏點情況,對接管進行切割取樣,分別進行化學(xué)成分分析、宏觀觀測、拉伸試驗和沖擊試驗、金相檢驗和裂紋附近各區(qū)域的硬度檢測,排除了接管自身缺陷的因素。結(jié)合活塞式壓縮機工作原理,確定接管焊縫開裂是受應(yīng)力引起的疲勞裂紋,確認(rèn)了壓縮機正常運行中氣路管線振動大,裂紋部位存在交變應(yīng)力。通過多種手段進行減振處理后,該壓縮機機再次運行,振動幅值下降了56%,管線的振動得到有效控制,滿足了裝置平穩(wěn)生產(chǎn)的要求。

[1] 張禮昌,李東風(fēng),楊元一.煉廠干氣中乙烯回收和利用技術(shù)進展[J].石油化工,2012,41(1):103-110.

[2] 張敬升,李東風(fēng). 煉廠干氣的回收和利用技術(shù)概述[J].化工進展,2015,34(9):3207-3214.

[3] 鄒弋.基于動態(tài)模擬的精餾塔安全閥泄放工況分析[J].石油化工,2016,45(10):1256-1262.

[4] 何金霞,江楓,崔永健,等. 某裝置往復(fù)式壓縮機故障分析[J]. 設(shè)備管理與維修, 2021(21):60-61.

[5] 何志龍,韓耀祥,郭旭.新型雙對置活塞壓縮機理論計算與動力分析[J]. 流體機械,2021,49(5):14-20.

[6] 陳鳳波. 往復(fù)壓縮機運行故障及預(yù)防策略[J]. 設(shè)備管理與維修,2021 (14):37-38.

[7] 安定鋼.往復(fù)式壓縮機技術(shù)問答[M].北京:烴加工出版社,1986.

[8] 俞文雅. 活塞式壓縮機的故障原因及維修措施研究[J]. 內(nèi)燃機與配件,2021(6):103-104.

[9] 張總治,杜志偉.往復(fù)式壓縮機管道減振技術(shù)[J]. 氮肥技術(shù),1992(3):40-41.

[10] 張俎琛,何立東,陳釗,等.往復(fù)式壓縮機管線阻尼減振技術(shù)[J].化學(xué)工程與裝備,2019(1):209-211.

[11] 張士永,馬靜.往復(fù)壓縮機氣流脈動及管道振動分析[J].壓縮機技術(shù),2011(1):22-25.

[12] 孫丹鳳,馬詠梅,馮成德,等.氣力輸送管道固有頻率及共振分析[J].機械設(shè)計與制造工程,2015,44 (10):7-10.

[13] 謝振紅,吳東旭. 往復(fù)式壓縮機出口管線振動分析及防振設(shè)計[J].當(dāng)代化工,2006,35(4):302-304.

[14] 曹蜀. 往復(fù)式壓縮機管道的防振設(shè)計[J]. 煉油設(shè)計,1998,28(5):52-56.

[15] 費文普. 往復(fù)式壓縮機工藝管道振動分析及消減措施[J]. 煉山西化工,2020(5):161-163.

Analysis and Treatment of Weld Leakage in Inlet Buffer Tank of Dry Gas Compressor

,

(Zhejiang Petroleum Chemical Co., Ltd., Zhoushan Zhejiang 316000, China)

The problem of cracking and leakage of the nozzle weld of the inlet buffer tank of the dry gas compressor in a dry gas recovery unit of a company was studied. The cracked nozzle weld was cut and sampled, and the chemical composition analysis, macroscopic observation, tensile test, impact test, metallographic examination and hardness test of each region near the crack were carried out. The results showed that the nozzle material met the standard. Combined with the working principle of the piston compressor, it was confirmed that the vibration of the gas pipeline in the normal operation of the compressor was large, and the cracking of the leakage point was a fatigue crack caused by stress. There was alternating stress at the crack site, and this vibration and alternating stress made the fillet weld of the buffer tank nozzle crack. Various methods were adopted to reduce the vibration of pipeline vibration. After treatment, the vibration amplitude decreased by 56%, which greatly reduced the risk of dry gas leakage and ignition, and met the requirements of safe and stable operation of the device.

Dry gas compressor; Nozzle; Welding seam; Leakage; Vibration; Stress

2021-04-02

魏文(1983-),男,高級工程師,甘肅省定西市人,2002年畢業(yè)于中國石油大學(xué)化學(xué)工程與工藝專業(yè),從事煉油生產(chǎn)管理工作。

鐘湘生(1966-),男,高級工程師,從事煉油生產(chǎn)技術(shù)工作。

TE907

A

1004-0935(2023)01-0051-06