脈沖電流輔助SUS304極薄帶拉伸變形研究

范婉婉 劉 奇 劉文文 王 濤 王天翔

1.太原理工大學機械與運載工程學院,太原,030024 2.太原理工大學先進成形與智能裝備研究院,太原,0300243.山西太鋼不銹鋼精密帶鋼有限公司,太原,030024

0 引言

電流輔助加工技術(electrically-assisted forming,EAF)將電流施加于金屬材料的塑性變形過程,可顯著提高材料的塑性變形能力,降低硬化率,大幅度提高生產效率,有效降低生產成本,是一種高效綠色節約型制造技術[1-4]。研究表明,電流輔助拔絲可使不銹鋼絲的拉拔力減小約30%[5],使銅絲和TC4鈦合金絲的硬化速率顯著降低[6-7],并提高表面質量。電塑性軋制減小了AZ31鎂合金的軋制力[8],改善了TC4鈦合金板材的各向異性[9],促進了超導材料Bi-2223/Ag的變形均勻性[10],提高了TiNi形狀記憶合金的極限應變[11]。電塑性拉伸減小了AZ31鎂合金的變形抗力,增大了極限拉伸深度[12]。電塑性微成形顯著提高了材料的成形能力和成形零件質量,弱化了尺寸效應[13-14]。

SUS304極薄帶作為智能制造和微型加工領域的高端原材料,具備優異的強度、精度、耐蝕性、表面光潔度等性能[15]。精密機械和電子工業的快速發展對微型化產品的需求日益增多,在航空航天、國防軍工、新能源、電子通信、微機電系統、醫療器械等領域中,許多關鍵零部件均采用精密金屬極薄帶進行制造[16]。由于SUS304極薄帶生產工藝復雜,技術難度極大,所以目前仍然存在殘余應力大、邊部裂紋缺陷嚴重、最小可軋厚度受限等難題[17]。因此,本課題組提出脈沖電流輔助SUS304極薄帶軋制成形技術,基于電致塑性效應,有望突破SUS304極薄帶現有的軋制極限,減小殘余應力、減少邊部缺陷同時提高軋制效率和成材率。

盡管電流輔助加工技術已經成功應用于實際生產加工[18],但是電流對金屬材料塑性變形的作用機理尚不完全清楚[19],以及電流作用如何影響金屬的塑性變形能力存在很大爭議[20],針對微米級的SUS304極薄帶電流輔助變形的研究更為鮮見。因此,本文進行了脈沖電流輔助SUS304極薄帶拉伸變形探索,研究了脈沖電流對SUS304極薄帶宏觀力學性能和微觀組織結構的影響,設置通電空冷拉伸對照試驗,分析了脈沖電流產生的熱效應和非熱效應對SUS304極薄帶塑性變形的影響。

1 材料與試驗過程

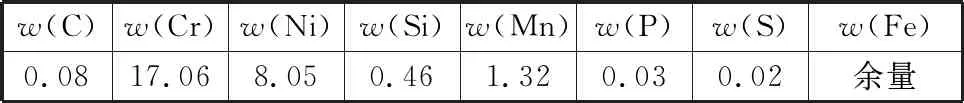

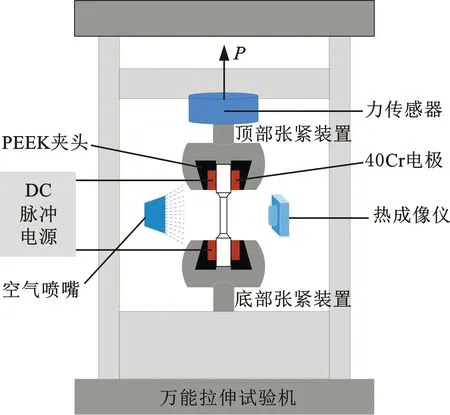

原材料采用冷軋退火至厚度為50 μm的SUS304極薄帶,化學成分如表1所示。參照國際標準ASTM-E8M-15室溫拉伸試驗方法的規定,取試樣中部、沿軋制方向(rolling direction,RD)制備了狗骨狀拉伸試樣(圖1)。使用5000目的砂紙對試樣的邊緣截面進行打磨,去除切割產生的缺陷和氧化物,直到光學顯微鏡下觀察截面光亮且沒有毛刺為止。利用INSTRON-5969萬能材料試驗機進行拉伸試驗,拉伸速率為0.3 mm/min。

表1 SUS304極薄帶的化學成分(質量分數)

圖1 SUS304極薄帶的拉伸試樣標準Fig.1 Tensile specimen standard of SUS304 ultra-thin strip

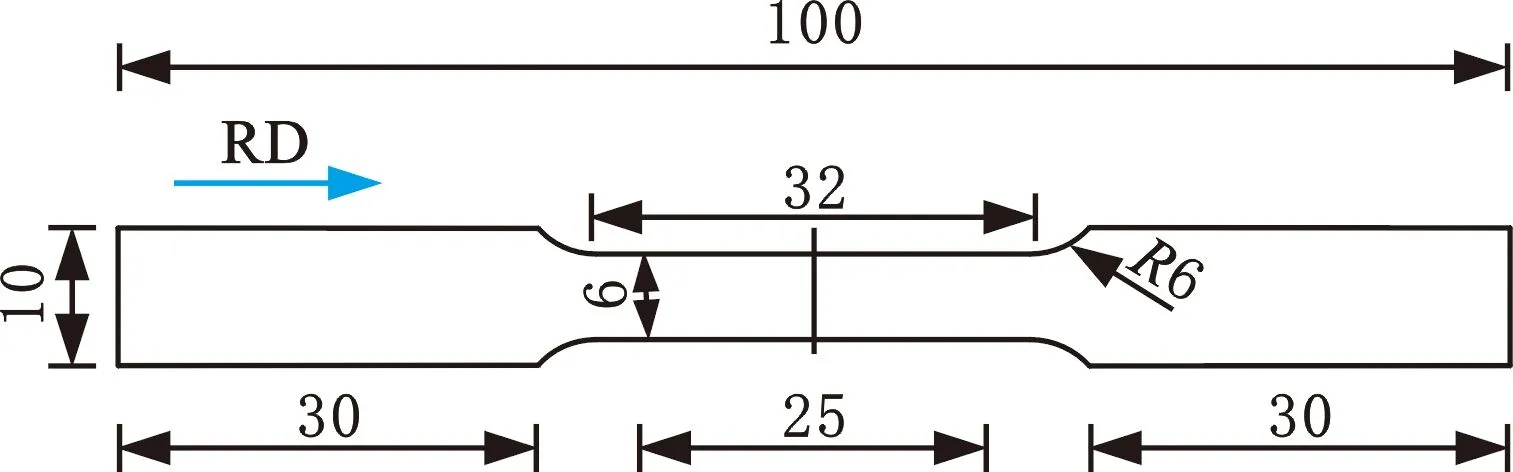

脈沖電流輔助拉伸試驗的儀器布置如圖2所示。定制了帶有嵌入式40Cr電極的聚醚醚酮(PEEK)夾頭,以確保通電試樣與拉伸試驗機絕緣。通過銅電夾將YS9000D-15-100數字可編程直流脈沖電源與40Cr電極相連,確保直流方波脈沖電流被施加到試樣上。采用頻率100 Hz、占空比1%、峰值電流密度266.7 A/mm2的脈沖電流參數進行試驗。利用空氣壓縮機進行相同脈沖電流參數下的空冷試驗,對比分析脈沖電流引起的熱效應和非熱效應對SUS304極薄帶拉伸性能的影響。使用SAT颯特D600紅外熱像儀測量脈沖電流輔助拉伸測試期間的試樣溫度,熱靈敏度為0.05 ℃,測溫范圍為-20~1500 ℃。基于系統自帶的物料輻射率,通過K型熱電偶校準發射率,確保溫度測量的準確性。每種拉伸測試至少進行三次重復性試驗,確保試驗結果準確。詳細參數設置如表2所示。

圖2 脈沖電流輔助拉伸試驗儀器布置圖Fig.2 Layout of pulse current-assisted tensile test instrument

表2 脈沖電流輔助拉伸試驗的詳細參數

為了研究脈沖電流對SUS304極薄帶拉伸變形微觀組織的影響,首先使用JEOL-IT500掃描電子顯微鏡(SEM)觀察試樣斷口形貌。采用DX-2700型X射線衍射儀以2°/min的掃描速率對試樣斷口附近進行掃描,確定物相成分。將試樣斷口附近冷鑲嵌后采用金剛石懸浮液進行機械拋光去除表面劃痕、振動拋光去除表面硬化層。采用SEM攜帶Oxford電子背散射衍射(EBSD)對試樣斷口附近進行微觀組織觀察,掃描電子顯微鏡的工作電壓為20 kV,掃描區域300 μm×400 μm,步長為0.15 μm。利用Channel 5軟件進行數據處理。

2 宏觀力學性能分析

2.1 拉伸和斷口形貌

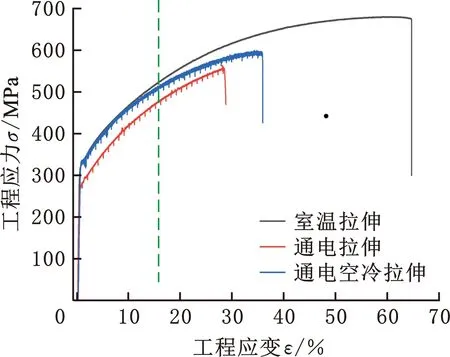

不同拉伸條件下試樣的工程應力-應變如圖3所示。脈沖電流作用下,通電拉伸和通電空冷拉伸試樣的抗拉強度(UTS)、屈服強度(YS)以及斷裂延伸率(EL)皆減小。室溫拉伸變形時,試樣的UTS為674.9 MPa,YS為317.1 MPa,EL為64.7%。施加峰值電流密度為266.7 A/mm2的脈沖電流時,試樣的UTS和YS分別減小了14.2%和15.7%,EL減小了55.9%。然而相同電流參數下通電空冷拉伸變形時,試樣的UTS和EL略有回升,相比于室溫拉伸變形分別減小了12.2%和44.7%,其YS則略高于室溫拉伸,約為330.2 MPa。原因在于試樣的彈性變形階段以原子間間距變化為主,此時脈沖電流作用時間短,非熱效應作用不明顯,而空冷作用使試樣溫度低于室溫,彈性模量略有增加,YS略有增大[21]。

圖3 不同拉伸條件下試樣的工程應力-應變曲線Fig.3 Engineering stress-strain curves of samples under different tensile conditions

此外,通電拉伸曲線上存在由于脈沖電流引起的動態應變時效(DSA)[22]產生的連續鋸齒狀流動行為。當工程應變小于15%時,除YS差異外,通電拉伸與通電空冷拉伸曲線的變化趨勢以及DSA的鋸齒狀曲線幾乎完全相同。由此推斷,脈沖電流產生的熱效應直接導致試樣的流變應力減小,而電脈沖作用累積的非熱效應則導致試樣過早失穩斷裂。

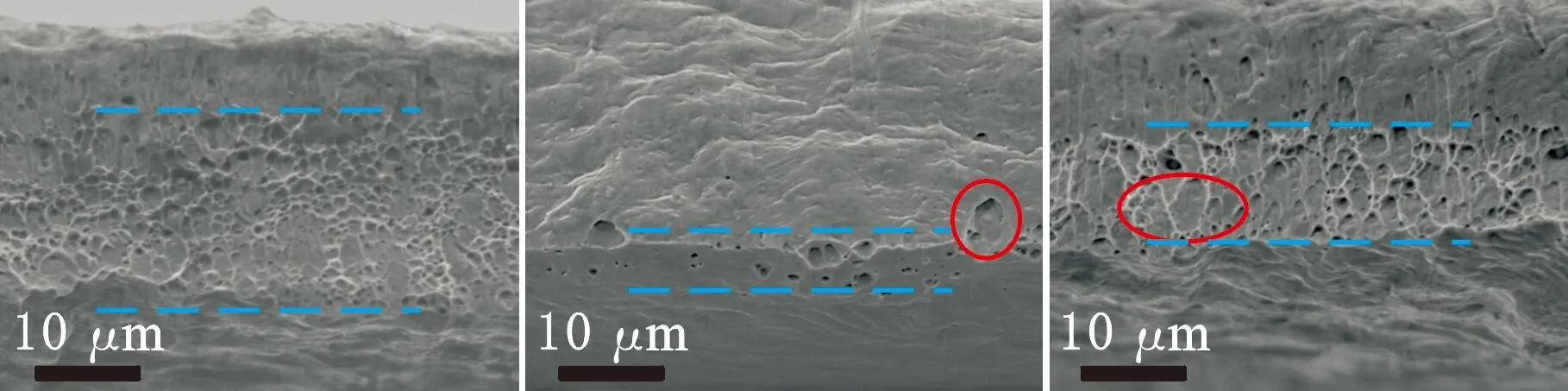

不同拉伸條件下試樣的微觀斷口形貌如圖4所示。金屬韌性斷裂的最主要微觀形貌特征就是韌窩[23],圖4中以藍色虛線示出了韌性斷裂區域。室溫拉伸試樣斷口表面韌窩區域大且多為等軸韌窩,表明其塑性較好。脈沖電流作用下,試樣韌窩數量急劇減少,韌性斷裂區域顯著減小,韌性斷裂特征幾乎完全消失,并且出現了解理斷裂特征(圓圈部分)。空冷作用去除脈沖電流產生的熱效應影響后,韌窩數量和區域略有增加。結果表明脈沖電流誘導SUS304極薄帶由韌性斷裂向韌脆性斷裂模式的轉變。

(a)室溫拉伸 (b)通電拉伸 (c)通電空冷拉伸圖4 不同拉伸條件下試樣的斷口形貌Fig.4 Fracture plane images of samples under different tensile conditions

2.2 物相成分

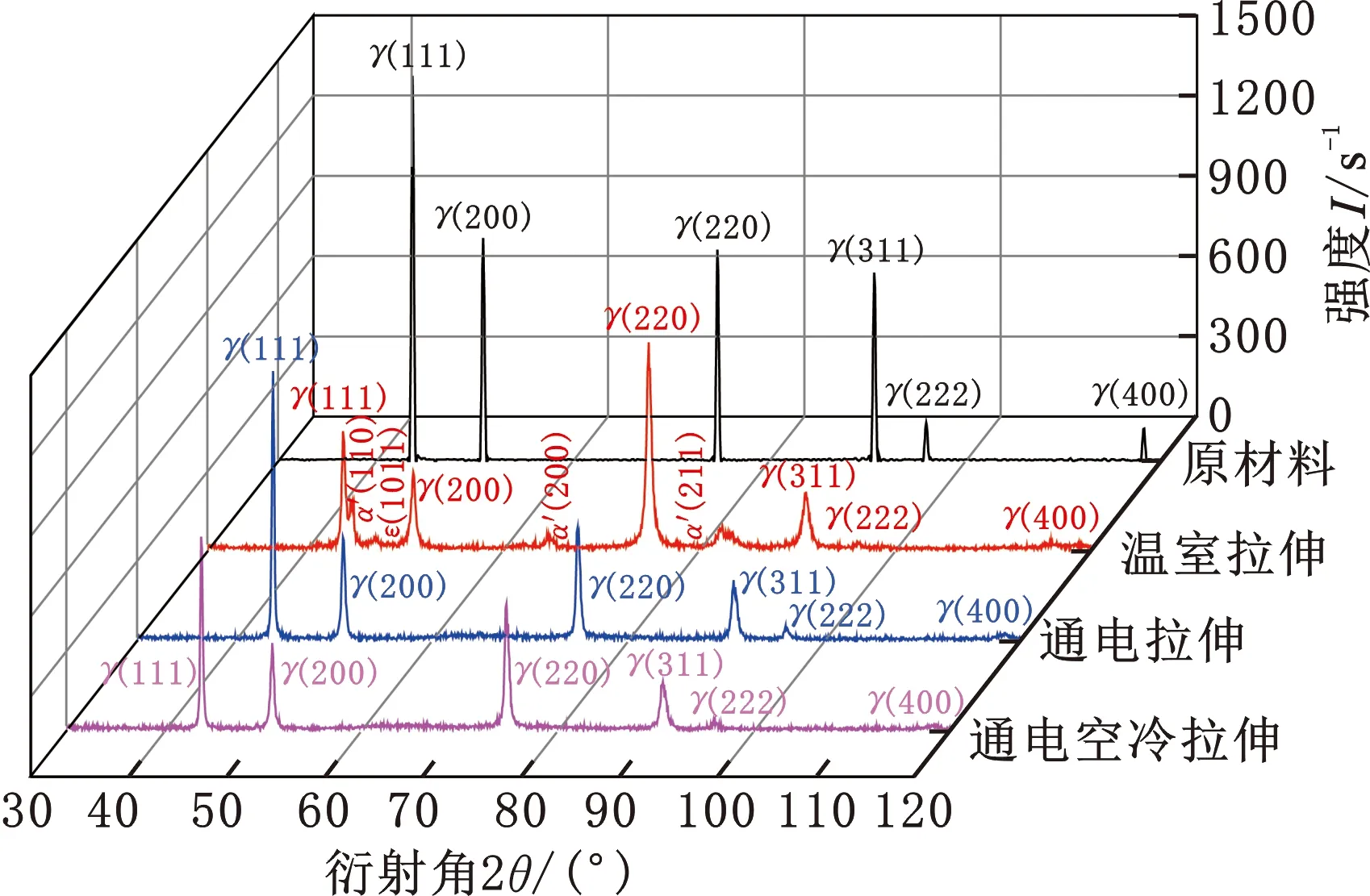

不同拉伸條件下斷裂試樣的X射線衍射圖譜如圖5所示。SUS304極薄帶變形前為單一的FCC-γ奧氏體。室溫拉伸變形后試樣中出現了FCC-γ奧氏體、BCT-α′馬氏體以及HCP-ε馬氏體。SUS304極薄帶塑性變形過程中,γ奧氏體會轉變為高強度的BCT-α′馬氏體(HCP-ε馬氏體是轉變過程的中間產物),同時伴隨體積膨脹,可以抑制塑性變形過程中的不穩定性,增加均勻延伸的范圍,延緩頸縮斷裂的產生,因此其強度和斷裂延伸率較高,該現象為TRIP效應[24]。然而,脈沖電流作用下的拉伸試樣中則沒有檢測到馬氏體相。可見引入脈沖電流將抑制SUS304極薄帶塑性變形中的TRIP效應。

圖5 不同拉伸條件下試樣的XRD圖譜Fig.5 X-ray diffractogram of samples under different tensile conditions

申勇峰等[25]指出隨著應變速率增加和環境溫度上升,馬氏體的轉變量呈下降趨勢。但是空冷去除熱效應后的通電拉伸試樣中仍未檢測到馬氏體。由此推斷,脈沖電流產生的非熱效應是抑制馬氏體轉變的主要原因。電輔助拉伸過程中,沒有高強度的相變馬氏體協調塑性變形、改善可塑性,必然過早導致試樣發生塑性失穩,斷裂延伸率顯著下降。

3 微觀組織與織構分析

3.1 微觀組織

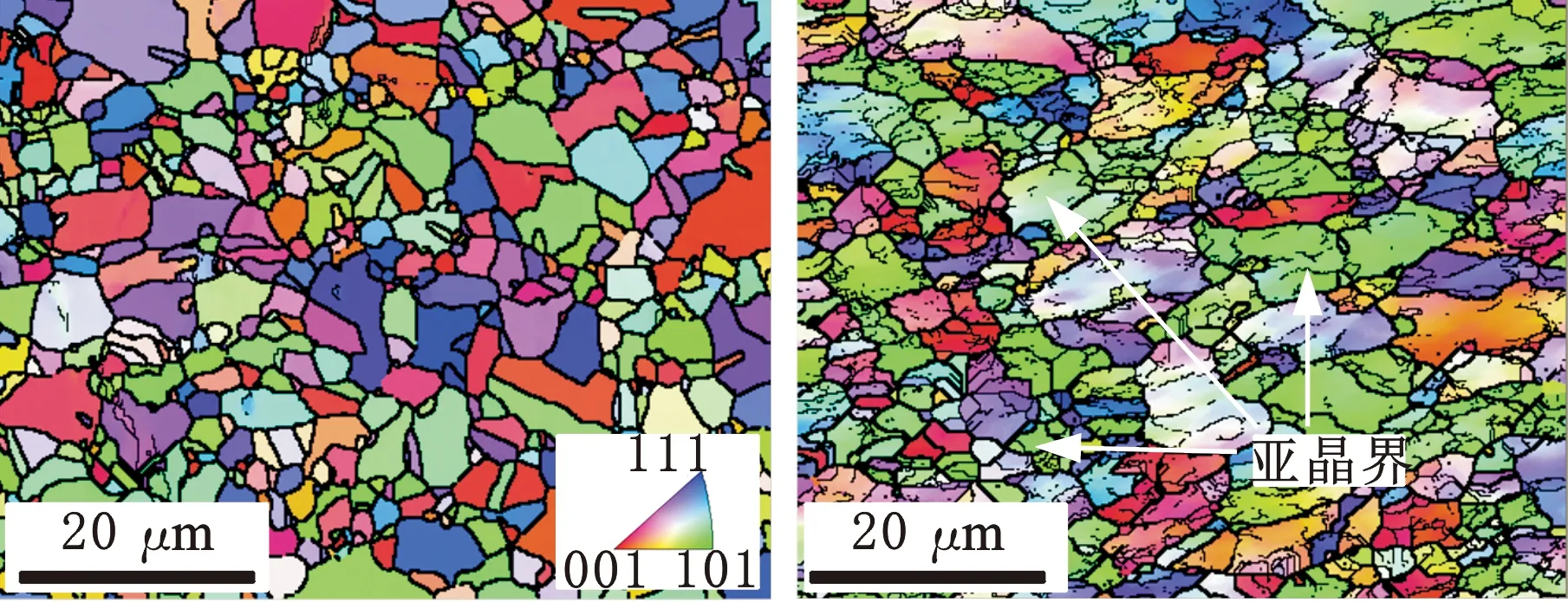

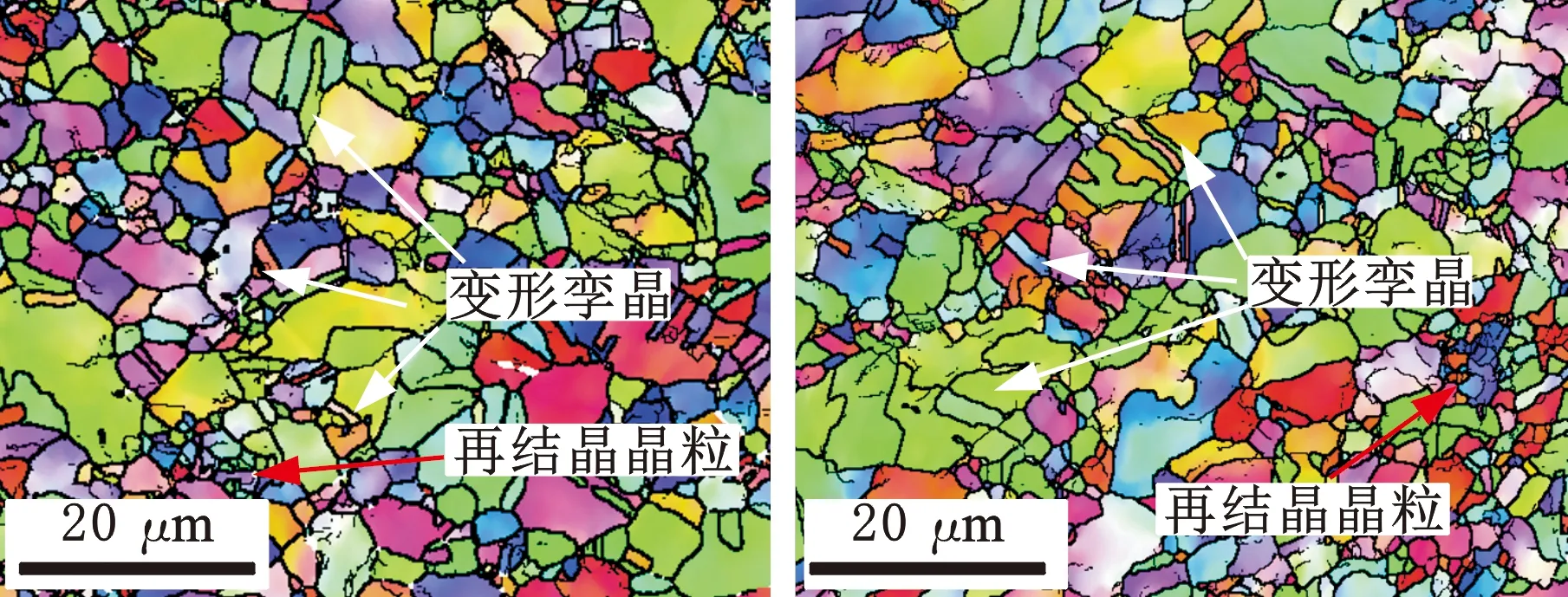

為了研究脈沖電流對試樣微觀組織的影響,對不同拉伸條件下的斷裂試樣進行了EBSD測試。圖6所示為不同拉伸條件下斷裂試樣的晶粒形貌,其中不同顏色表示不同的晶粒取向。經冷軋退火后的原材料多為等軸晶粒,同時在晶界交角處形成少量的退火孿晶,晶粒取向隨機分布。室溫拉伸變形過程中,晶粒沿拉伸方向被拉長,退火孿晶消失并且形成許多亞晶界。脈沖電流作用下,通電拉伸和通電空冷拉伸試樣皆出現了一定量的變形孿晶,以及呈鏈狀分布的再結晶小晶粒,表明通電試樣變形以孿生方式和再結晶發生塑性變形。拉伸變形過程中,伴隨著晶粒轉動與晶粒間相互協調作用,不同拉伸條件下試樣的晶粒取向呈現某種方向聚集,但聚集程度各有差異。

(a)原材料 (b)室溫拉伸

(c)通電拉伸 (d)通電空冷拉伸圖6 不同拉伸條件下試樣的反極圖Fig.6 Inversed polar figure of samples under different tensile conditions

原材料為單一的FCC晶體結構,具有較低的層錯能(SFE)。層錯能越低表明層錯界面越穩定,位錯滑移越困難,擴展位錯間距寬,不易發生交叉滑移[26]。SUS304極薄帶室溫拉伸過程中,位錯平面滑移累積形成應力集中點,應力超過臨界值形成孿晶,孿晶持續相交應力超過臨界值形成馬氏體形核點,進而誘發馬氏體相變。由XRD和EBSD的結果可知,SUS304極薄帶室溫拉伸時以馬氏體相變為主要的塑性變形機制,而引入脈沖電流則抑制TRIP效應,促進應變誘發孿晶(TWIP效應)的產生。原因在于形變誘導孿晶(TWIP)的形成取決于本征層錯能和不穩定孿晶能的大小。當兩者都降低至一個閾值時,變形過程將由位錯滑移轉變為孿晶機制[27]。脈沖電流作用將引起試樣層錯能增加。由于SUS304層錯能很低,因此該電脈沖參數下未能使試樣的層錯能顯著增加。而電脈沖作用可能主要降低了不穩定孿晶能[28],導致此時塑性變形以形變誘導孿晶為主。可見脈沖電流的引入改變了SUS304極薄帶的塑性變形機制,從以馬氏體相變為主轉變為以變形孿晶為主。

(a)原材料 (b)室溫拉伸

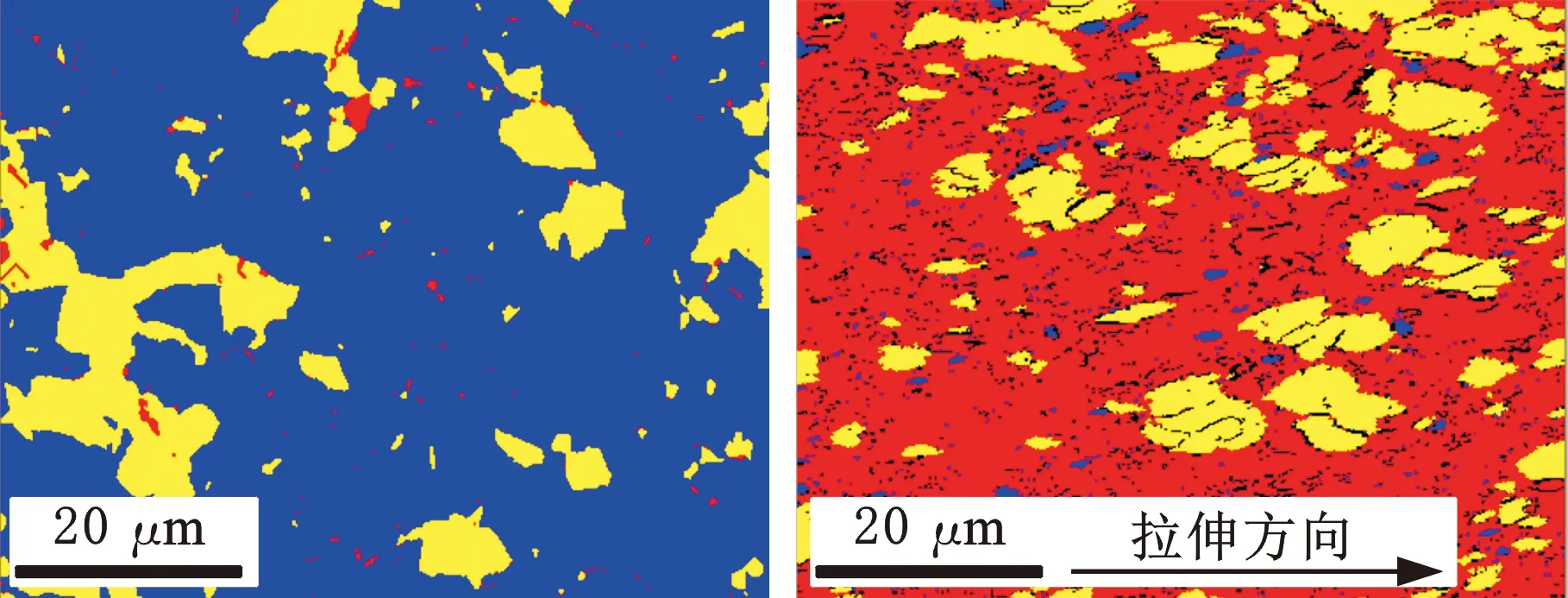

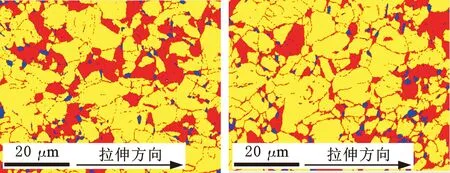

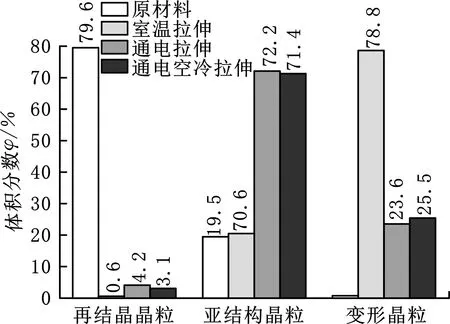

(c)通電拉伸 (d)通電空冷拉伸圖7 不同拉伸條件下試樣的再結晶圖Fig.7 Recrystallization diagram of samples under different tensile conditions

圖8 不同拉伸條件下試樣的再結晶體積分數Fig.8 Recrystallization volume fraction of samples under different tensile conditions

不同拉伸條件下斷裂試樣的再結晶分布和體積分數如圖7和圖8所示。原材料包含體積分數約為79.6%的再結晶晶粒,以及少量的亞結構晶粒(19.5%)。室溫拉伸試樣中的變形晶粒所占比例約為78.8%。通電拉伸試樣內包含72.2%的亞結構晶粒和4.2%的再結晶晶粒,然而此時變形溫度(287 ℃)遠低于SUS304極薄帶的回復溫度(約500 ℃)和再結晶溫度(約700 ℃)[29]。去除熱效應的通電空冷拉伸試樣中同樣存在大量的亞結構晶粒(71.4%)和少量的再結晶晶粒(3.1%)。由此可見,電脈沖產生的非熱效應促使變形試樣發生動態回復和再結晶現象。原因在于脈沖電流可以加速原子的擴散速率,提高位錯和空位的活性,促進空位和間隙原子的結合,使它在較低溫度下發生動態回復現象。同時脈沖電流可促使多個滑移系激活,位錯迅速滑移、攀移、增殖并相互纏結,而位錯密度增加有利于再結晶形核[13],常于晶界處凸出形核,形成鏈狀再結晶小晶粒,如溫度繼續升高或變形能持續增加則再結晶晶粒將逐漸長大。

3.2 織構演化

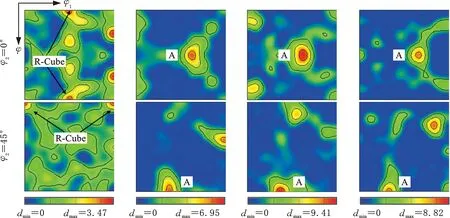

不同拉伸條件下斷裂試樣的微觀織構如圖9所示。原材料晶粒在旋轉立方織構(R-Cube){001}〈110〉附近聚集,但總體較為分散,織構強度較弱,最大取向密度dmax僅為3.47。試樣發生拉伸變形時,為了協調整體的塑性變形,晶粒逐漸向拉伸方向轉動,并且受晶粒間相互作用的影響,逐漸形成了A型織構{011}〈111〉,此時旋轉立方織構完全消失。室溫拉伸變形過程中,伴隨著晶粒向拉伸方向轉動,試樣中的奧氏體會轉變為馬氏體,共同協調塑性變形,因此該試樣的最大取向密度僅為6.95。然而脈沖電流作用將抑制TRIP效應的產生,僅靠晶粒間的相互作用、位錯滑移以及變形孿晶來協調塑性變形,因此通電拉伸試樣的最大取向密度dmax略高于室溫拉伸變形。由此可見,對于以馬氏體相變為主要塑性變形機制的SUS304極薄帶,引入脈沖電流將促進變形織構生成。

(a)原材料 (b)室溫拉伸 (c)通電拉伸 (d)通電空冷拉伸圖9 不同拉伸條件下試樣的晶粒取向分布圖Fig.9 Orientation distribution function diagram of samples under different tensile conditions

4 結論

(1)脈沖電流輔助SUS304極薄帶拉伸變形過程中熱效應和非熱效應同時存在,其中熱效應導致材料流變應力減小,而非熱效應對材料力學性能和微觀組織的影響更大。

(2)脈沖電流產生的非熱效應是抑制馬氏體轉變的主要原因,它將材料的塑性變形機制由TRIP效應轉為應變誘發孿晶。由于無高強度馬氏體協調塑性變形,導致試樣過早發生失穩斷裂,抗拉強度降低了12.2%、斷裂延伸率下降了44.7%。同時,非熱效應使試樣在較低溫度下發生回復和再結晶現象。

(3)脈沖電流使SUS304極薄帶拉伸斷口的韌窩數量顯著減少、韌性斷裂特征幾乎完全消失,使其由韌性斷裂向韌脆性斷裂模式轉變,并且促進變形織構形成。