全尺寸縫翼疲勞試驗隨動加載技術

劉振宇, 毛 爽

(中國飛機強度研究所 全尺寸飛機結構靜力/疲勞試驗航空科技重點實驗室,陜西 西安 710065)

在飛機結構強度試驗中,為了保證在運動狀態下試驗件被施加的載荷及載荷方向都按照既定模式進行變化,需采用隨動加載方式進行試驗。多數的試驗方案采用雙作動筒方式實現隨動加載,即一個作動筒控制載荷方向,另一個作動筒控制載荷大小。李小歡等[1]采用位控作動筒控制加載作動筒底座滑動小車,實現了在大形變條件下機翼主翼面的法向載荷隨動加載。針對類似于襟縫翼等活動翼面,張柁等[2]通過位控作動筒控制小車改變鋼絲繩的角度,并成功應用到某型號擾流板操縱試驗中。王鑫等[3]同樣采用力控作動筒和位控作動筒加載,解決了某型雙垂尾大變形加載干涉的問題。張柁等[4]采用單點雙力控作動筒等效分解力載荷的加載方法,同時保證了力載荷施加的大小和方向。

上述技術方案主要實現了對飛機活動翼面結構強度的考驗,但缺乏對活動翼面支承結構的考驗。而適航規章FAR25 和CCAR25規定中大型客機全尺寸縫翼及其支承結構的疲勞試驗是飛機取證前必須要開展的疲勞試驗。顯然在同一項疲勞試驗完成對縫翼、縫翼支承結構的考驗,其試驗數據比一分為二的試驗更加真實且準確[5]。為了實現此目標,需要在雙作動筒的方案基礎上構建更為復雜的隨動加載技術。在某大型客機全尺寸縫翼疲勞試驗中,采用驅動系統驅動縫翼及其支承結構進行偏轉運動、控制系統驅動作動筒與縫翼同軸運動并施加載荷的技術實現了基于隨動加載技術的全尺寸縫翼疲勞試驗。

1 縫翼隨動加載疲勞試驗方案

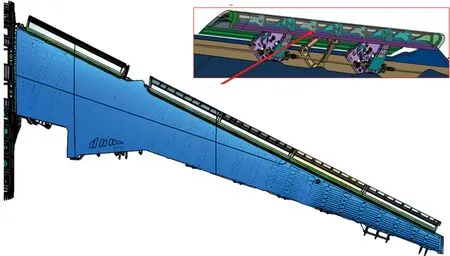

隨動系統由控制系統、驅動系統、隨動框架及其他加載機構組成,如圖1所示。驅動系統通過翼面驅動機構使縫翼翼面角度依據載荷工況不同而發生變化;控制系統驅動位控作動筒使加載點位置根據縫翼翼面角度變化同步運動;同時控制系統通過力控作動筒對試驗件施加對應工況的載荷。控制系統與驅動系統間通過信息交互保證試驗過程中加載點與翼面之間的相對位置始終保持不變。

圖1 隨動加載方案示意圖

2 試驗件及其支持設計

2.1 試驗件構成

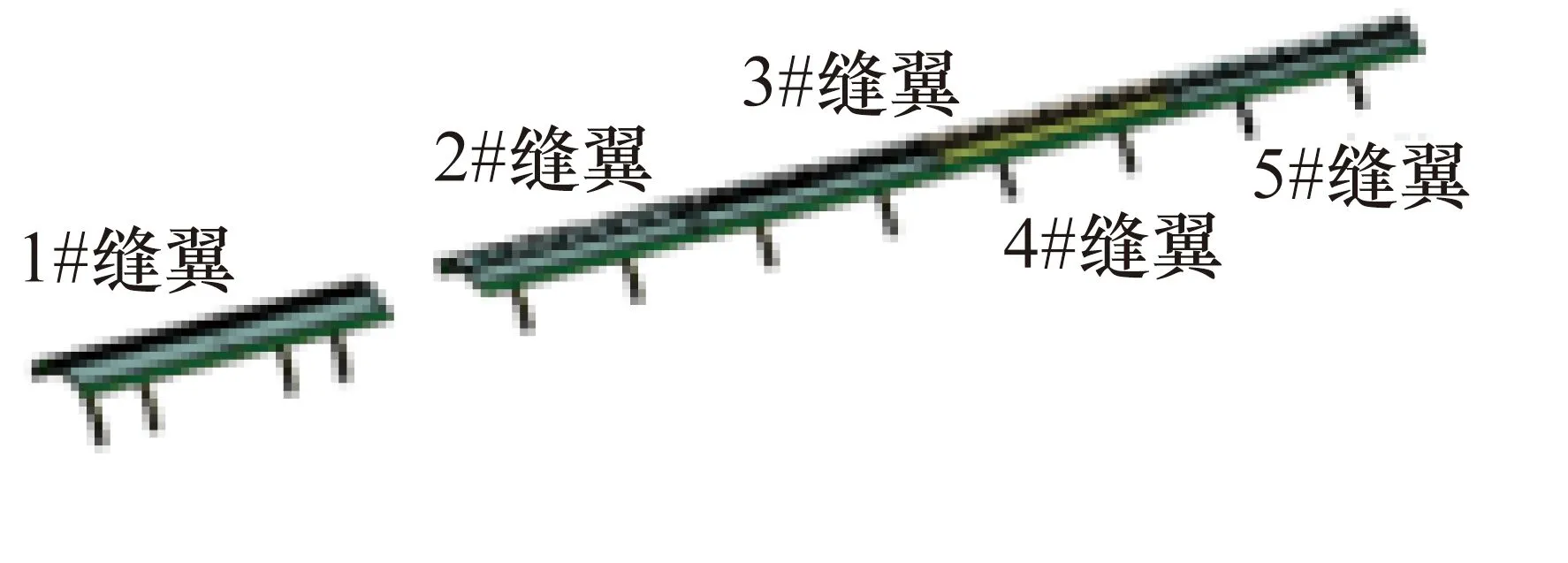

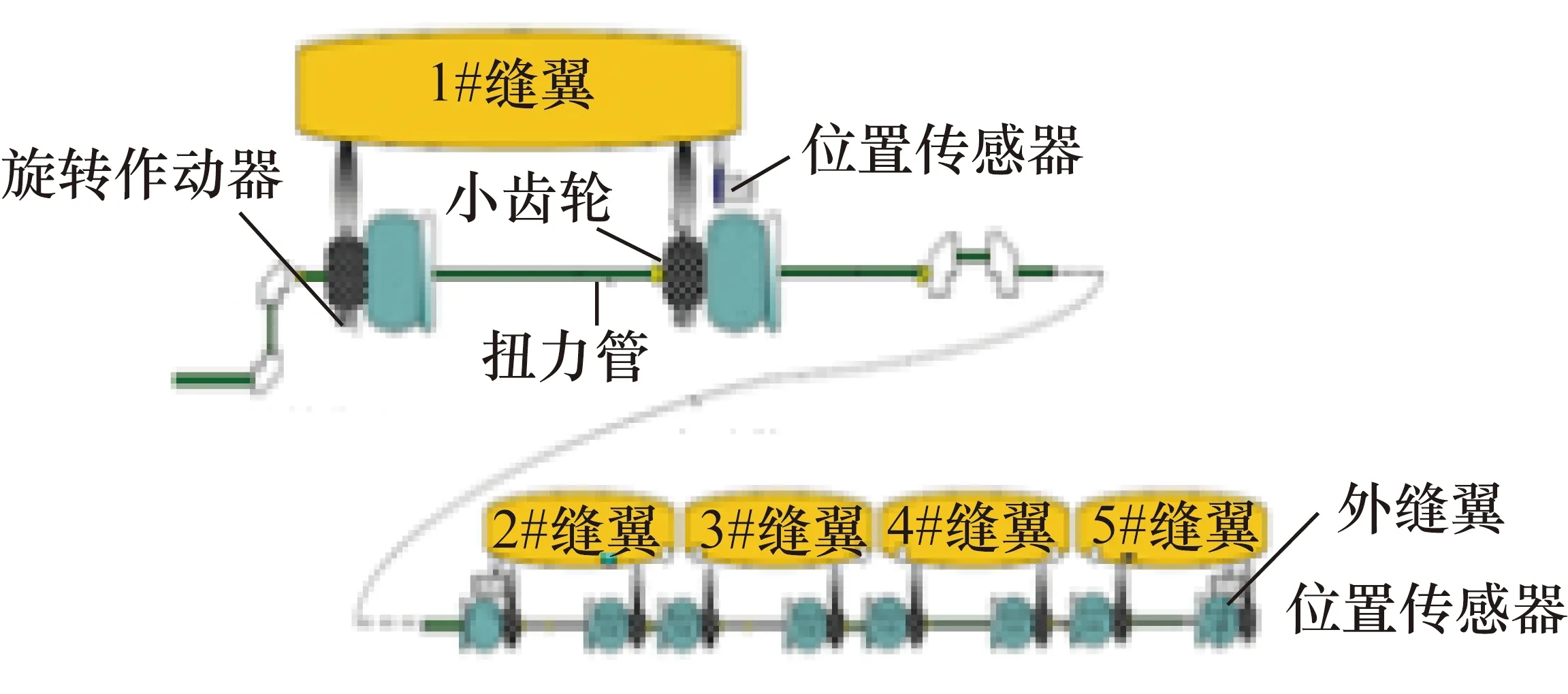

縫翼全尺寸疲勞試驗的試驗件包括1#、2#、3#、4#、5#縫翼及滑軌,縫翼結構如圖2所示。縫翼傳動系統、作動器假件接口均與真實裝機件一致,支承及傳動系統結構如圖3所示。

圖2 縫翼結構圖

圖3 支承及傳動系統結構圖

2.2 試驗件安裝支持

傳統的襟縫翼試驗通常將試驗件單獨安裝在臺架或者機翼上。圖4為A380襟翼功能試驗。圖5為某型飛機襟縫翼試驗。

圖4 A380襟翼功能試驗

圖5 某型飛機襟縫翼試驗

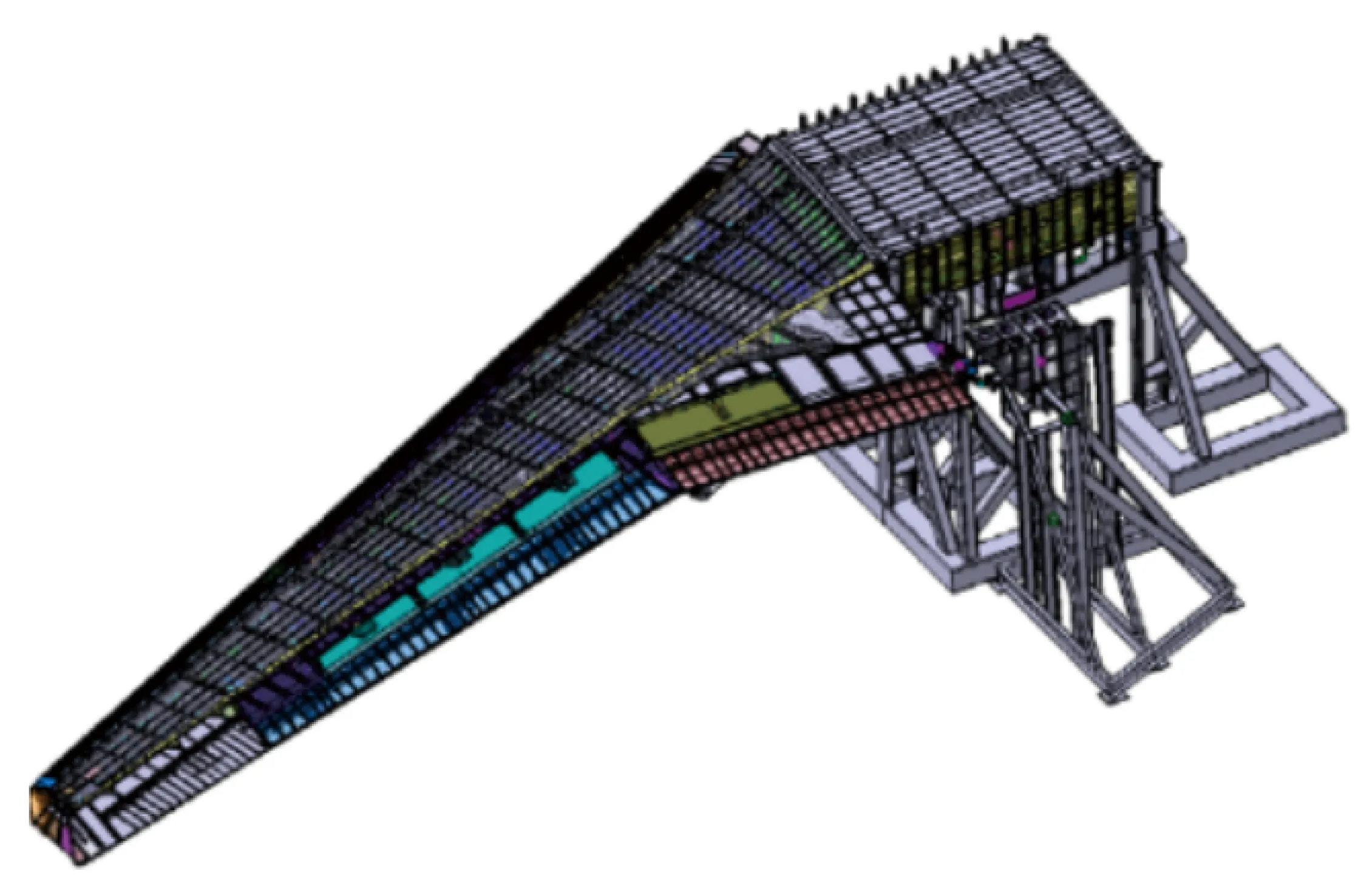

本方案縫翼全部按照真實安裝關系安裝在翼身組合體右側機翼上,如圖6所示。翼身組合體采用機身前、后端蓋的約束方式,共設9個約束點,即垂向4個(前端蓋2個、后端蓋2個)、航向1個(前端蓋)、側向4個(前端蓋2個、后端蓋2個),如圖7所示。這種安裝方式提供了比圖4、圖5所示的安裝方式更真實的試驗場景,為試驗數據可靠性奠定了基礎。試驗中,右側外翼盒段作為縫翼試驗件的支持需施加1g載荷,以提供1g變形作為縫翼結構支持邊界。

圖6 試驗件安裝示意圖

圖7 翼身組合體支持安裝示意圖

3 系統構成

3.1 加載系統

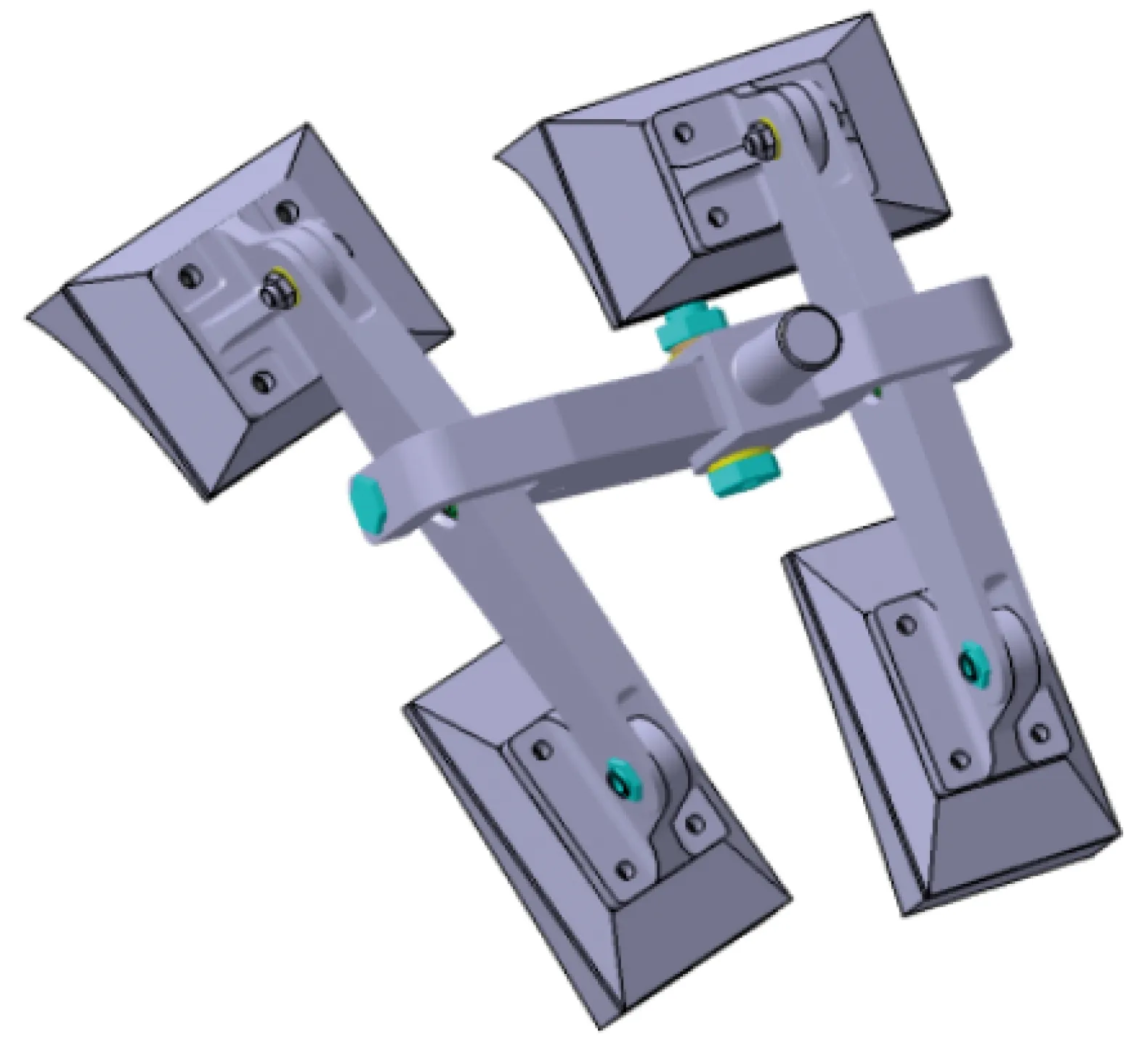

本文根據縫翼定軸轉動運動的特點,結合擺臂式隨動加載方式[6-7]的技術優點,并參考了文獻[8]中的組合式框架應用,針對5段縫翼設計了5個相互獨立的擺臂式加載框架,如圖8所示。

圖8 加載系統圖

位控作動筒控制隨動框架與縫翼做同軸轉動,安裝在隨動框架上的力控作動筒通過拉壓墊杠桿(如圖9所示)與縫翼連接并對其施加試驗載荷。獨立的框架為試驗設計、調試提供了快速迭代的可能。拉壓墊的硬式連接方式使載荷能夠更快地傳遞到試驗件上。加載系統的設計也參考了張勇等[9]提到的地面模擬試驗加載系統設計思路和方案。

圖9 拉壓墊杠桿圖

3.2 控制系統

控制系統是隨動框架運動及載荷施加的主控系統。框架運動快慢、施加載荷的大小和速率均由其操控,并且控制系統需要保證所有加載點在相同的時間內同時達到規定誤差內的設計載荷。

控制系統保證試驗在超出誤差或試驗件承受的載荷超出限制時及時終止試驗,從而保護試驗件不會受到非正常的損傷。

3.3 驅動系統

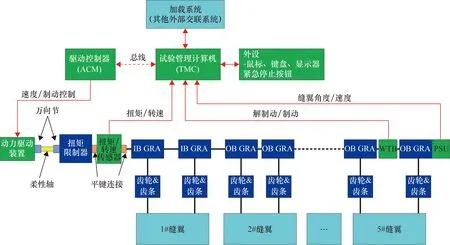

文獻[5]中提出一種采用工控機的活動翼面的驅動方式,文獻[6]通過數字IO信號實現了翼面與隨動框架的同步啟停。文獻[10]和文獻[11]在文獻[6]基礎上拓展了數字IO通信通道,使得隨動框架與翼面的同步通信內容更加豐富,能夠靈活處理偏轉過程遇到的各種狀況。本文結合了文獻[5]和文獻[6]以及文獻[10]和文獻[11]的特點構建了一套驅動系統,驅動系統架構如圖10所示。

驅動系統由試驗控制計算機、動力驅動單元、驅動控制器、力矩限制器、扭矩傳感器、扭力管組件、支撐軸承、作動器、位置傳感器、齒條和小齒輪等部件組成。

驅動系統中的動力驅動裝置(Power Drive Unit,PDU)由電機、制動器和減速齒輪箱組成,提供運行時系統的驅動功能和緊急制動功能。PDU輸出端安裝有扭矩限制器,限制PDU的最大輸出扭矩。此外,PDU與最內側縫翼作動器通過柔性傳動軸連接,降低系統卡阻時的沖擊載荷。在PDU輸出端還安裝了扭矩傳感器(Torque Sensor Unit,TSU),用于對PDU輸出的扭矩進行實時監測。傳動線系由扭力管組件(UJ&TT Ass)和支撐軸承(STB)組成,可將PDU輸出功率傳遞向各個旋轉作動器(GRA)。GRA的輸出端連接小齒輪,小齒輪驅動安裝在縫翼導軌中的齒條實現對縫翼的驅動。在最外側兩個作動器之間安裝翼尖制動器(WTB),執行系統的緊急制動功能。最外側旋轉作動器的傳動端安裝翼尖角度傳感器(PSU),實現對系統的位置探測功能。

圖10 驅動系統架構圖

系統中的馬達驅動控制器(ACM)執行PDU中電機和POB(Power-Off Brake,掉電制動器)的控制和狀態監控,通過總線接收試驗管理計算機(Test Management Computer,TMC)的控制指令并將自身的設備狀態健康信息發送向TMC。TMC執行系統的監控和控制功能,根據PSU、TSU的測量信號產生運動控制指令和系統狀態信息,并控制WTB和POB的制動、離合狀態;同時TMC與控制系統進行實時通信,從而實現縫翼疲勞試驗驅動系統與控制系統的同步控制。

4 同步方法

試驗正常運行時,采用主從應答控制模式。控制系統是主控制系統,負責實施載荷加載及隨動機構運動,并向驅動系統發出動作指令;驅動系統是從控制系統,接收控制系統動作指令,實施角度等參量的加載。系統之間的交互通信充分吸納了文獻[5]和文獻[6]中的交互模式,并在此基礎上增加了模擬信號的過濾與傳遞。

縫翼運動的啟停由離散量信號控制。其信號的設置參考了文獻[6]、文獻[10]和文獻[11]。在文獻[6]的基礎上豐富了信號的內容,并通過多離散量疊加技術大幅減少了文獻[10]和文獻[11]中使用的離散量通道數。試驗信號運轉流程如圖11所示。

圖11 試驗信號運轉流程圖

在試驗發生故障時,采用實時觸發的保護控制模式,即任一系統出現故障,在執行相應保護策略的同時,向另一方發送故障信息,使其啟動相應的保護策略。

在運行過程中,控制系統實時接收驅動系統的角度偏轉信號,并監控隨動框架與縫翼的角度差,以保證加載方向始終垂直于翼面的弦平面。在非偏轉過程中,控制系統采用正弦波加載,優先保證加載的跟隨性。在偏轉過程中,控制系統采用斜波加載,優先保證偏轉的線性。通過時間控制,保證縫翼和隨動框架角速度一致。其難點在于位控作動筒的伸長量與框架偏轉角度對應關系的線性化處理。

構建隨動機構的幾何數學模型,可以得到隨動機構旋轉角度與位控作動筒伸長量的函數關系,即

(1)

式中:

(2)

式中:L為作動筒伸出量;r1為作動筒與隨動機構連接點到隨動機構轉軸的距離;r2為作動筒轉軸在偏轉平面內投影到隨動機構轉軸的距離;α為翼面偏轉角度;α0為0°時角度;h為作動筒轉軸到偏轉平面的距離;L0為作動筒初始長度;d0為0°時作動筒轉軸在偏轉平面內投影到作動筒與隨動機構連接點的距離。

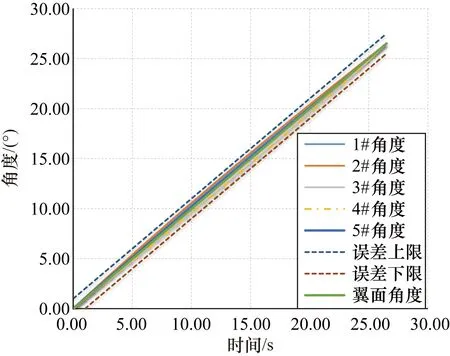

依據試驗中縫翼角度變化范圍(0°~ 26.5°),通過模型仿真,獲取函數線性較好的區間參數作為隨動機構安裝的憑據。

使用式(1)配置安裝的5段框架與縫翼在30 s內勻速同軸轉動時角度隨時間變化的曲線圖如圖12所示。從圖12中可以看出,各曲線線性度好,同步誤差小。

圖12 偏轉角度同步圖

5 保護與運行

隨動加載試驗過程中,試驗件與加載機構由兩套系統驅動,且均處于運動狀態。一旦某個環節出錯,極易發生事故。因此試驗保護措施是從調試到運行等所有試驗環節需考慮的重要因素。

翼面傳動裝置的故障由驅動系統監測執行,包括了偏轉超設計、扭矩過載、縫翼傾斜故障、通信故障及其他可預先辨知的故障。

加載系統的故障由控制系統監控,包括位移超限、載荷超限、誤差超限、通信故障等可預先辨知的故障。

對于無法預知的故障,系統采用了軟硬兩種方式進行保護。硬件方式為:在活動翼面與可能發生觸碰的位置安裝外部機械開關,一旦觸碰,試驗即停止。軟件方式為:采用了角度差監控的保護方式,一旦角度差超過2°即采取保護措施。試驗共設計了4類需監控的偏轉角度,分別為控制系統理論計算偏轉角度、驅動系統理論計算偏轉角度、控制系統采集的實際角度、驅動系統采集的實際角度。通過對不同類別的偏轉角度計算角度差,就可以獲得豐富的角度差限保護方式。

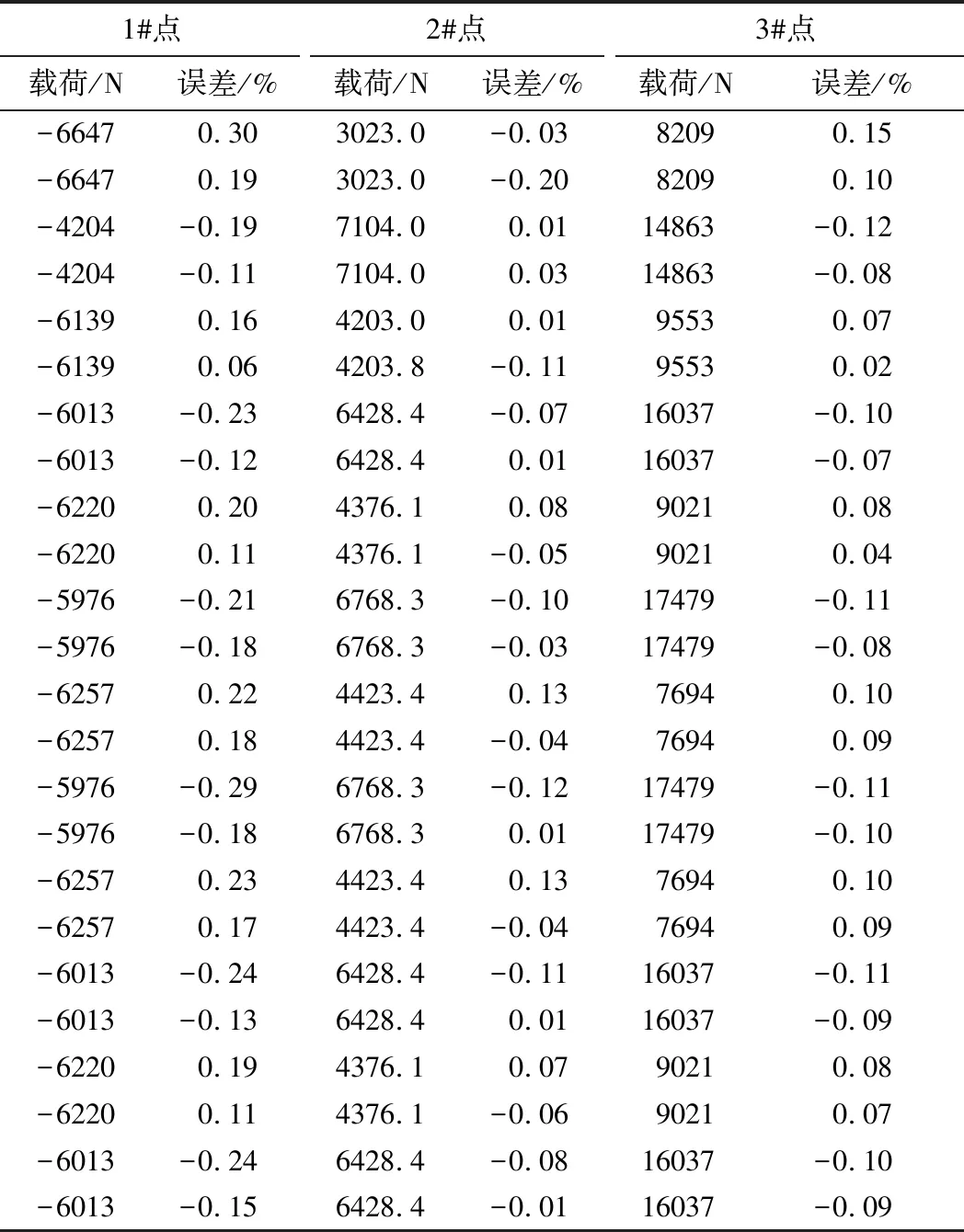

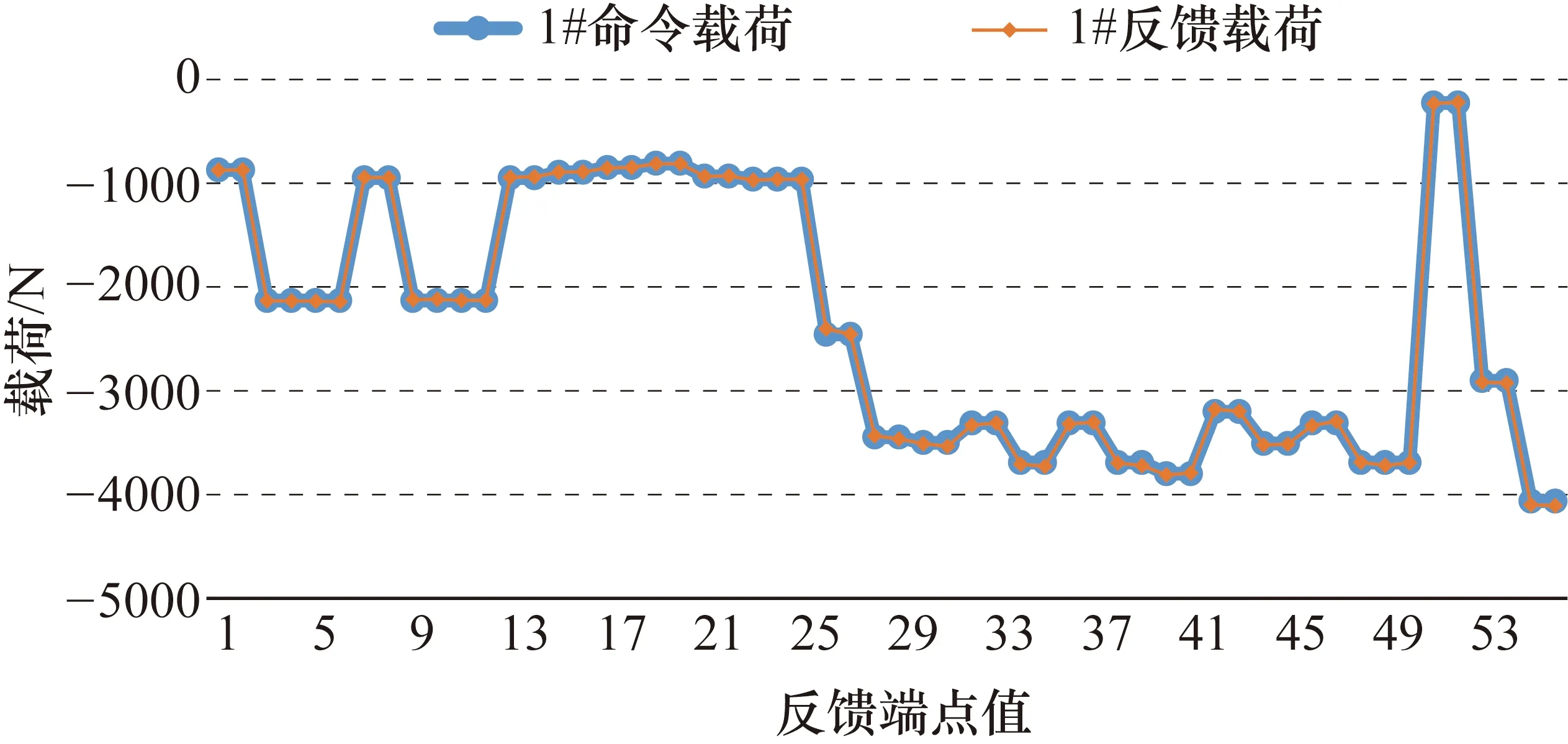

截止目前,試驗已經順利完成了第一階段4012起落。活動翼面在試驗過程中,五段縫翼的角度偏差未超過1°,同步性非常好。表1為載荷誤差表。截取了部分加載點連續運行的加載載荷及其反饋誤差,其中所有的誤差均低于1%。1#點部分加載端點值的命令反饋曲線如圖13所示,可以看出,曲線的跟隨性及重合度很好,試驗的加載精度非常高。

表1 載荷誤差表

圖13 1#點載荷曲線

6 多試驗場景設計

疲勞試驗的設計、調試和運行往往是由不同的人員完成的,且疲勞試驗通常運行時間長,人員變動大。為了防止人為誤操作導致的事故,在本試驗中增加了將運行模式與調試模式分開的多試驗場景設計。

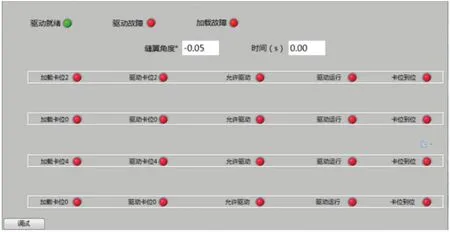

試驗正常運行時,試驗人員在只能瀏覽的場景下監視試驗的運行轉態。圖14為試驗運行狀態圖。監視界面中,無法對試驗參數做任何修改。需要完成更多調整時,需要試驗的設計人員調入調試場景,在調試界面中完成復雜參數編輯調試工作,如圖15所示。

圖14 試驗運行狀態圖

圖15 試驗調試界面

7 結束語

與其他活動翼面的隨動加載試驗相比較,本方案有以下突出優點。

① 全尺寸縫翼安裝在飛機翼身組合體上,高度還原了實際應用場景。疲勞試驗對縫翼及其支承機構的考核數據能夠為飛機結構強度設計提供更精確的支持。

② 通過試驗前模擬運行,試驗中信號過濾大幅提高了試驗精度,尤其在同類試驗中首次將同步偏差控制在1°以內。

③ 首次采用軟件實時計算監控試驗件與隨動平臺間角度差的安全保護方式,降低了同類項目采用機械防護的成本,同時提高了保護的靈敏度和可靠性。

④ 融入多場景設計,降低了疲勞試驗人員輪轉造成的誤操作概率。

⑤ 運行速度快,2021年9月29日在適航代表的目擊下試驗正式開試,至2021年11月12日完成了4012循環疲勞試驗。

⑥ 試驗運行平穩、可靠性高,期間未發生任何試驗干涉、卡死或其他由隨動機構引起的故障。

實踐證明本方案可行,技術可靠,具備了向同類型試驗推廣應用的條件。后續將在提高試驗偏轉速度、壓縮試驗疲勞試驗周期、實現雙驅動系統閉環管理目標等方面進行深入研究。