混凝土降粘和易性調節劑的制備及性能評價

趙欣欣

我國高速鐵路、公路工程項目的預制梁、現澆梁普遍采用C50、C55、C60 的混凝土配比[1].通過對部分已完成項目混凝土配合比的統計分析可知,水膠比范圍為0.28~0.34,膠材用量為438~497 kg/m3.由于拌制混凝土用水量少,膠凝材料用量大,因此減水劑用量是普通混凝土的1.5~2倍,導致混凝土后期極易出現泌水離析現象[2],在使用的減水劑中,通常要摻入纖維素醚等增稠劑來改善混凝土的和易性,而纖維素醚在減水劑中的溶解度很低、摻量較高,會發生沉降,不均勻的減水劑產品無法用于正常施工.

混凝土粘度大,除帶來外加劑成本增加及外加劑相容性的問題外,還會影響施工工藝[3?4],為加快施工進度,需增加附著振搗器,氣泡在粘度大的混凝土中不易逸出,振搗時間需適當延長.這些工藝的增加也出現了不少問題,如:現場布料不穩定,集中布料現象,厚度不均,差距大;附著振搗控制不協調,導致某些部位過振,出現不規則大孔;梁體腹板外觀氣泡中心線以下多于中心線以上[5].

針對以上問題,本實驗除了開發一種降粘型的減水劑母液外,還從減水劑分子結構[6?8]設計層面出發,完成如下研究.

1 實驗部分

1.1 原材料

4?羥丁基乙烯基聚氧乙烯醚,EPEG,工業級,樂天化學(嘉興)有限公司;甲基丙烯酸,MMA,工業級,山東科建化工有限公司;巰基丙酸,MPA,工業級,濟南彬琪化工有限公司;2?甲基丙烯酰胺?2?亞甲基異丙基磺酸,AMPS,工業級,山東優索化工科技有限公司;丙烯酰胺,AM,工業級,蘇州市奧特萊化工有限公司;過硫酸銨,APS,分析純,山東德彥化工有限公司;L?甲基抗壞血酸,VC,工業級,濟南天本生物科技有限公司;硫脲,工業級,濟南輝鵬化工有限公司;高錳酸鉀,分析純,國藥集團化學試劑有限公司.

1.2 實驗方法

(1)混凝土降粘和易性調節劑的合成.室溫條件下,將EPEG、水分別加入到四口燒瓶中,在300 r/min 的攪拌速度下,攪拌溶解,加入具有還原性的鏈轉移劑硫脲,分散溶解.然后,同時滴加A 液和B液,滴加3 h,保溫0.5 h,并用1 mol/L 的氫氧化鈉溶液調節pH 至7 左右.其中,A 液是由MMA、AMPS、AM 和水配成的混合溶液,B 液是由強氧化劑高錳酸鉀和水配制而成的溶液.

(2)普通型聚羧酸減水劑的合成.室溫條件下,將EPEG、水分別加入到四口燒瓶中,在300 r/min 的攪拌速度下,攪拌溶解,再加入一定量的APS,分散溶解.然后,滴加A 液和B液,滴加3 h,保溫0.5 h,并用1 mol/L 的氫氧化鈉溶液調節pH 至7 左右.其中,A 液是由MMA、MPA 和水配制成的混合溶液,B 液為VC 水溶液.

1.3 結構表征與性能測定

(1)聚合物分子量與分布測試.采用安捷倫1200 凝膠滲透色譜儀測定.

(2)表面張力測試.采用山東本創儀器有限公司的BCZ?808 型全自動表面張力儀的鉑金環法測試方法測得.

(3)引氣和穩泡能力測試.取5 mL 質量濃度為20%的聚合物溶液于10 mL 的帶蓋離心管中,劇烈搖晃20 s后,記錄氣泡高度以及氣泡完全消失的時間.

(4)水泥凈漿流動度測試.水泥凈漿流動度所用水灰比為0.29,相關測試方法按GB 8077?2012《混凝土外加劑勻質性試驗方法》進行測定.

(5)砂漿性能測試.依據GB 50119?2013《混凝土外加劑相容性快速試驗方法》中砂漿的測試方法進行砂漿性能測試.

(6)混凝土性能測試.依據GB/T 50080?2016《普通混凝土拌合物性能試驗方法標準》進行測試.

2 結果與討論

2.1 和易性調節劑的聚合機理及基本性能

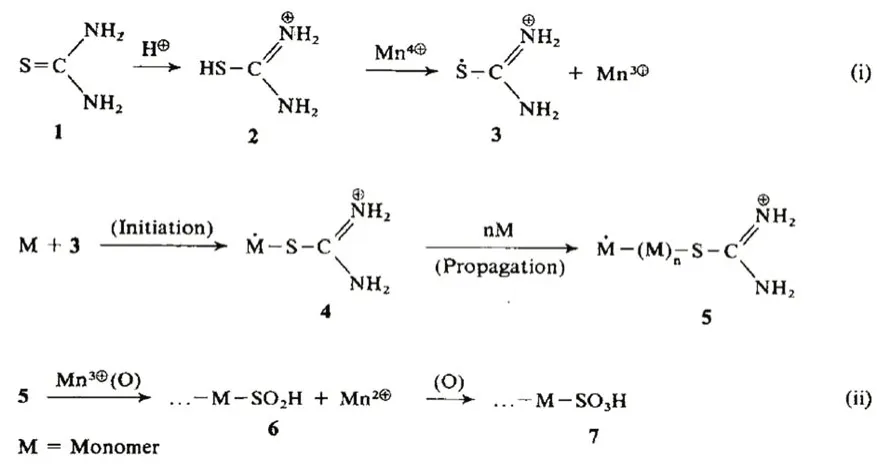

本文優選KMnO4—硫脲氧化還原體系作為引發體系,其中硫脲既是還原劑也是鏈轉移劑,在酸性聚合體系中,高價錳離子與硫脲發生氧化還原反應,使硫脲分子產生自由基,然后逐步引發EPEG、AM、AMPS 等單體進行自由基共聚反應,當硫脲分子中的巰基部分逐步被氧化成磺酸根的過程中,自由基鏈端結合不活潑氫后使自由基聚合終止,此時硫脲起到鏈轉移的作用,具體的聚合過程見圖1,圖2 是制備的和易性調節劑的分子結構圖,該和易性調節劑與普通減水劑的分子量、分布,以及表面張力對比結果見表1.

表1 和易性調節劑與普通減水劑的分子量、分布和表面張力對比

圖1 和易性調節劑反應機理圖

圖2 和易性調節劑的分子結構圖

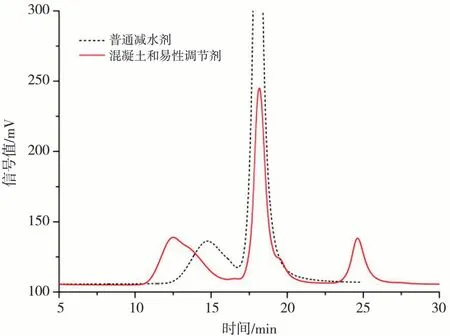

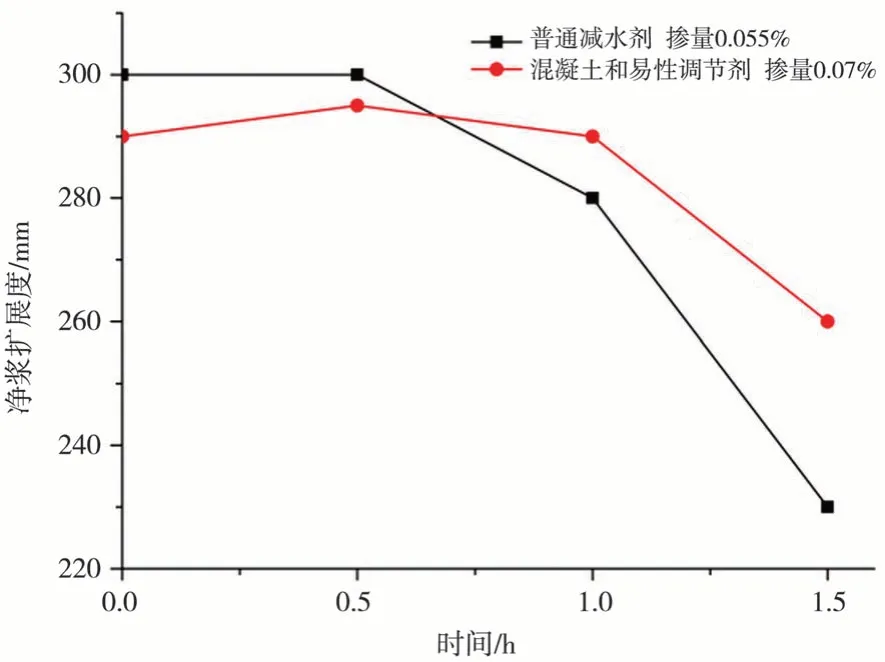

分析表1 和圖3 可知,將高錳酸鉀與硫脲組合,作為反應的引發劑以及鏈轉移劑,制備的混凝土降粘和易性調節劑分子量達到了165 800,是普通減水劑的4.2 倍.大量親水性單體的接枝引入,使聚合物的表面張力得到提高,達到了57.95 mN/m,比普通減水劑表面張力高12.56 mN/m.另外,從圖4 相同折固摻量下的聚合物凈漿擴展度隨時間變化曲線的對比圖中分析可知,在相同流動性擴展度下,混凝土降粘和易性調節劑的摻量要比普通減水劑的摻量高,但凈漿流動性擴展度隨時間的損失比普通減水劑低.

圖3 聚合物的GPC 測試圖譜

圖4 聚合物的凈漿性能對比

2.2 混凝土降粘和易性調節劑的引氣和穩泡能力比較

由2.1 的分析結果可知,本成果開發的混凝土和易性調節劑母液分子量和表面張力均較普通減水劑高.這種特性使采用本成果制備的和易性調節劑拌制的混凝土可適當增加混凝土粘度,達到增稠保水的效果,另一方面大量離子型單體的加入,可使拌制的混凝土中的氣泡表面帶上大量的表面電荷,并形成氣液界面雙電層,雙電層將產生交疊或重疊,形成排斥力,導致氣泡膜厚度增大,從而達到穩泡的效果,如圖5 所示.

圖5 離子型表面活性劑在氣泡表面形成的雙電層模型

另外,大分子量的高分子物質(如蛋白質)能穩定泡沫,這種性能的發揮主要基于高分子物質較大的表面粘度.本文的和易性調節劑是一種分子量在1.6×105數量級的高分子物質,且粘度較大,這種特性有利于混凝土氣泡的穩定.

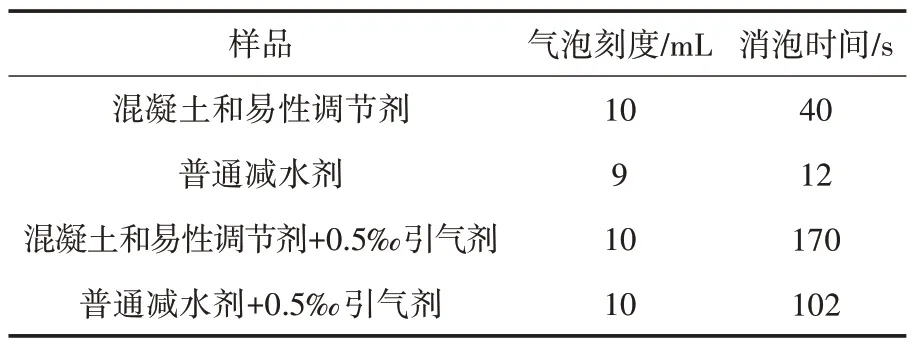

為了比較本文所制備的聚合物在引氣和穩泡方面的性能,設定了以下實驗:將混凝土和易性調節劑、普通減水劑配制成20%固含量的聚合物溶液,以及20%固含量聚合物溶液+0.5‰引氣劑,取5 mL 溶液于10 mL 的帶蓋離心管中,劇烈搖晃20 s后,記錄氣泡高度和氣泡完全消失的時間,結果見表2.由表2 可知,經過搖晃,混凝土和易性調節劑的氣泡刻度為10 mL,普通減水劑的氣泡刻度為9 mL,前者具有更好的引氣能力.在未加0.5‰引氣劑前,混凝土和易性調節劑的消泡時間為40 s,普通減水劑為12 s,為獲得更直觀的視覺效果,在聚合物溶液中再加入0.5‰引氣劑作進一步的觀察,前者消泡時間為170 min,后者為102 min,這說明,混凝土和易性調節劑具備更好的穩泡能力.混凝土和易性調節劑本身也是一種離子型表面活性劑,其起泡作用機理與一般離子型表面活性劑相同,通過分子本身所帶電荷,分散在氣泡膜內,其親水端朝向液膜內部,疏水端朝向氣體一側,通過同性電荷排斥作用,增加了氣泡液膜厚度、強度和彈性,使氣泡容易產生而不易破裂.另外,混凝土和易性調節劑在分子鏈上引入了較多的羧基、磺酸基、氨基等親水性基團,使合成的聚合物在水膜內具有更好的分散溶解性,增加了氣泡內離子密度,加強了離子相斥效果,有利于穩定氣泡的產生.

表2 引氣和穩泡能力比較

2.3 混凝土降粘和易性調節劑砂漿性能測試

為了初步比較兩種聚合物對漿體包裹性能的影響,本文制定了以下砂漿配合比:水泥390 kg/m3、河砂785 kg/m3、水173 kg/m3,聚合物固含量20%,進行不同聚合物摻量下的砂漿漿體包裹性試驗,試驗結果見表3 和圖6.本實驗中選用的河砂為細度模數2.1 的粗河沙,以方便觀察砂漿漿體包裹性.

表3 聚合物的砂漿性能測試結果

圖6 兩種聚合物的砂漿狀態對比結果

從表3 數據可知,當混凝土和易性調節劑、普通減水劑的摻量在1%時,和易性調節劑的砂漿擴展度為235 mm,砂漿狀態、粘聚性較好,表面無泌水泌漿等現象;反觀普通減水劑的砂漿,擴展度達到了270 mm,砂漿表面泛黃漿,表面泌水明顯.當將二者擴展度調整到一致時,混凝土和易性調節劑摻量需提高到1.2%,普通減水劑摻量則需降低至0.8%,混凝土和易性調節劑所拌制的砂漿包裹性明顯優于普通減水劑拌制的砂漿,前者無泌水泌漿現象,后者表面仍有黃漿以及輕微泌水.從上述實驗結果分析可知,混凝土和易性調節劑具有改善砂漿包裹性的效果,這是由于混凝土和易性調節劑的分子量高達16萬,具有增稠劑的部分特性,對砂漿起到了一定的增稠保水作用.

2.4 混凝土降粘和易性調節劑混凝土性能測試

2.4.1 C50 箱梁混凝土

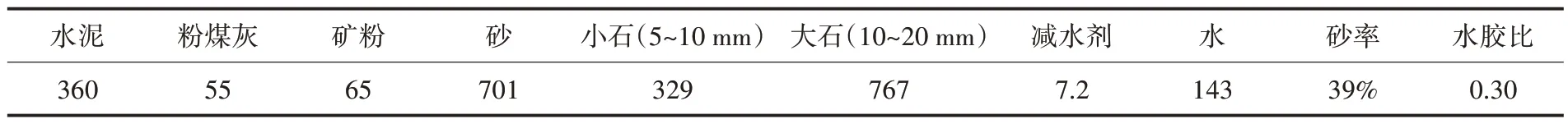

采用C50 箱梁混凝土配合比評價低敏感和易性調節劑對混凝土的降粘效果,配合比見表4,實驗水泥為金隅P·O42.5 水泥,標準稠度需水量27.8%,3d 抗壓強度28.9 MPa,28d抗壓強度52.1 MPa;粉煤灰為I 級粉煤灰,細度6.2%,燒失量2.8%,需水量比92%;礦粉為S95 級礦粉,比表面積不低于400 m2/kg,礦粉28d 活性指數達102%;砂采用中粗河砂,細度模數2.6,大石∶小石比例為7∶3,小石顆粒粒徑為5~10 mm,大石顆粒粒徑為10~20 mm;水為自來水.

表4 C50 箱梁混凝土配合比

在此配合比條件下,水膠比為0.30,現場采用123∶322∶703=12∶9∶2+1.5%檸檬酸+1/千日引減水劑復配方案,混凝土狀態仍然偏粘,流速慢.將原復配方案中的123 減水組分用本項目開發的混凝土降粘和易性調節劑等量替代后,進行混凝土試拌,混凝土工作性能及狀態對比結果分別見表5 和圖7.

表5 混凝土性能對比結果

圖7 混凝土狀態對比

降粘和易性調節劑使水泥能夠更快地分散開,60 s 內混凝土狀態打開,出鍋后混凝土狀態良好,比較松軟,混凝土表面有未炸裂氣泡,(初始大)半小時后流速減慢,混凝土表面氣泡消失.從混凝土流空時間和T500的數據對比可知,普通型減水劑拌制混凝土粘度較大,反應時間較長,適當增加減水劑摻量后,混凝土坍落度變大,但粘度并沒有較大改善,采用混凝土和易性調節劑拌制的混凝土粘度明顯降低.

2.4.2 C60 自密實混凝土

實驗室進一步選取了C60 自密實混凝土進行對比試驗,試驗配合比見表6,膠凝材料總用量為550 kg/m3,砂率為41%,水膠比為0.30.試驗水泥為中材P·O42.5 水泥,標準稠度需水量為28.0%,3d 抗壓強度31.2 MPa,28d 抗壓強度52.6 MPa.粉煤灰為優質等級的F 類II級粉煤灰,其細度9.3%,需水量96%,燒失量2.86%.礦粉采用S95 級高爐礦渣粉,各項指標質量優良,其比表面積為425 cm2/g,流動度比為101%,活性指數7d 為85%、28d 為105%.細骨料采用天然II 區中砂,細度模數為2.7,含泥量0.7%,泥塊含量0.2%;粗骨料采用連續級配碎石,粒徑5~16 mm,壓碎指標為6.3%,含泥量0.2%,針片狀含量4.5%,泥塊含量0.1%,水為自來水.

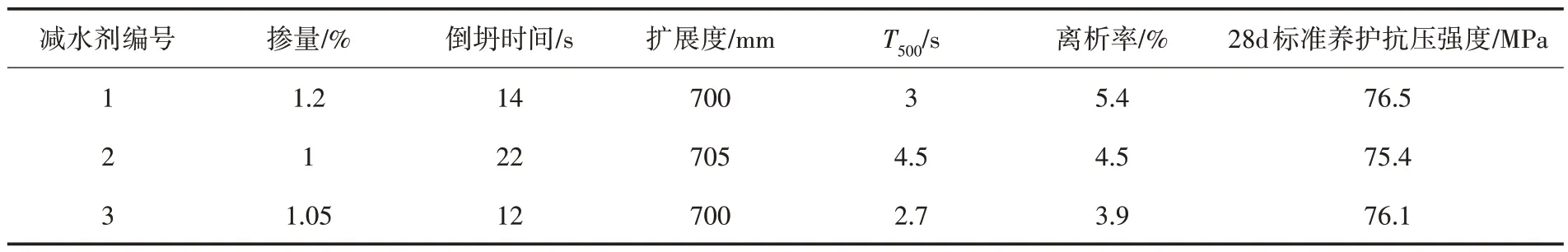

由表7 中的混凝土數據可知,單獨采用降粘型的減水劑摻量更高,雖然混凝土的粘度得到了較大改善,但是混凝土的離析率也從3.7%上升到5.4%,因此試驗選取了三組減水劑復配比例來對比混凝土降粘和易性調節劑對C60 自密實混凝土的粘度和抗離析性能的影響,減水劑的配方見表6.

表6 試驗減水劑復配方案選擇

表7 混凝土性能數據

由表8 的測試數據可知,相對于單獨使用降粘PC?1,復配常規減水劑ZT?122,混凝土倒坍時間T500均延長,離析率降低,復配混凝土降粘和易性調節劑后,減水劑摻量降低了1.5%,倒坍時間和T500均有小幅度降低,混凝土離析率也得到了較好改善,降低了1.5%,主要得易于混凝土降粘和易性調節劑在混凝土中兼具減水、降粘和保水三重作用.

表8 復配方案下混凝土性能數據

3 結論

(1)本文將高錳酸鉀與硫脲組合作為反應的引發劑以及鏈轉移劑,不僅不會造成聚合反應的死端聚合,所制備的混凝土降粘和易性調節劑分子量還可達到165 800,是普通減水劑的4.2倍,大量親水性單體的接枝引入,使聚合物的表面張力得到提高,達到57.95 mN/m.

(2)本文所制備的混凝土降粘和易性調節劑與普通減水劑相比,具有獨特的分子結構,不僅具備了普通減水劑的減水效果,還同時具備增稠保水、引氣和穩泡的特殊效果,可在拌制混凝土過程中引入大量小氣泡,改善混凝土和易性,降低混凝土粘度,增加混凝土流速.

(3)在混凝土粘度較高時,將混凝土降粘和易性調節劑和降粘型減水劑PC?1 按一定比例復摻使用,比單獨使用降粘型PC?1 對混凝土的降粘效果更好,且減水劑摻量更低.