南極磷蝦蝦水分離裝置設計

劉 平,林禮群,焦 爾,金嬌輝

(1 中國水產科學研究院漁業機械儀器研究所,農業農村部漁業裝備與工程重點開放實驗室,上海 200092;2 青島海洋科學與技術試點國家實驗室深藍漁業工程裝備技術聯合實驗室,山東 青島 266237)

南極磷蝦是目前已認知的最大單種可捕撈利用的海洋生物資源,生物量高達6.5~10.0億t[1],是人類巨大的潛在蛋白質儲庫[2-3],具有打造中國第二個遠洋漁業的巨大潛力。南極磷蝦渾身是寶,富含磷脂、多不飽和脂肪酸、蝦青素等多種營養物質,可以開發功能食品、醫藥保健品以及高端養殖飼料等高附加值系列產品[2-3],具有形成高值新興海洋生物產業的廣闊前景。

南極海域的一切漁業活動受南極海洋生物資源養護委員會(CCAMLR)的嚴格管理[4]。CCAMLR 對南極磷蝦漁業實行分區限額式捕撈管理,磷蝦捕撈呈奧林匹克式的國際競爭形勢,即捕撈總量一定,捕撈能力越大的漁船競爭優勢就越大。近年從事南極磷蝦漁業的主要有挪威、韓國、中國、烏克蘭和智利5個國家的10 余艘磷蝦船[5-9]。除挪威擁有的3條連續泵吸專業磷蝦船外,其余皆為傳統尾滑道拖網漁船,但3條連續泵吸式磷蝦船的年產量占磷蝦總產量的2/3 左右,以挪威為代表的漁業發達國家已將南極磷蝦漁業打造成由高效捕撈技術支撐、高附加值產品拉動、集捕撈與船載加工于一體的新型海洋生物產業[5-9],呈現出技術門檻高、產業鏈條長、經濟效益逐級大幅提升的新形態,充分展示了創新技術的巨大生產力。因此南極磷蝦捕撈加工自動化程度越高,其捕撈份額占比將越大。同時南極磷蝦自身的生物學特性使得南極磷蝦從捕撈到加工的時間決定了其產品的品質,如果要作為人類的食品,那么南極磷蝦被捕獲后必須在3 h內完成加工。南極磷蝦捕撈、加工的自動化水平對磷蝦產品的產能、質量都具有很大影響。

本研究對捕撈和加工的中間環節蝦水分離和輸送進行探討,提升蝦水分離的自動化程度,大量縮短加工時間,提高中國南極磷蝦產業的國際競爭能力。

1 蝦水分離器

本研究設計的蝦水分離器國內外并無成熟的設備或產品,主要原因是高附加值的南極磷蝦產業是近些年由挪威帶動,國內的南極磷蝦船都是采用傳統捕撈模式,南極磷蝦拖網捕獲南極磷蝦后,由船上門架起吊拖網,南極磷蝦在網袋中大量堆積造成網袋中下部南極磷蝦擠壓破損,嚴重影響南極磷蝦的品質,導致無法進行高附加值的精深加工。國內的捕撈自動化才開始發展,因此蝦水分離設備的重點難點在于與泵吸設備的輸送能力匹配,并能夠無損地傳送南極磷蝦,同時能夠將海水充分分離。設備的瀝水能力以及輸送方式需要經過設計計算及仿真進行驗證。蝦水分離器的工作方式是將泵吸設備吸上來的南極磷蝦在船上進行蝦水分離并輸送加工,蝦水分離后的南極磷蝦直接輸送至傳送帶傳送加工室,能極大地減少加工流程的時間,提升加工品質。

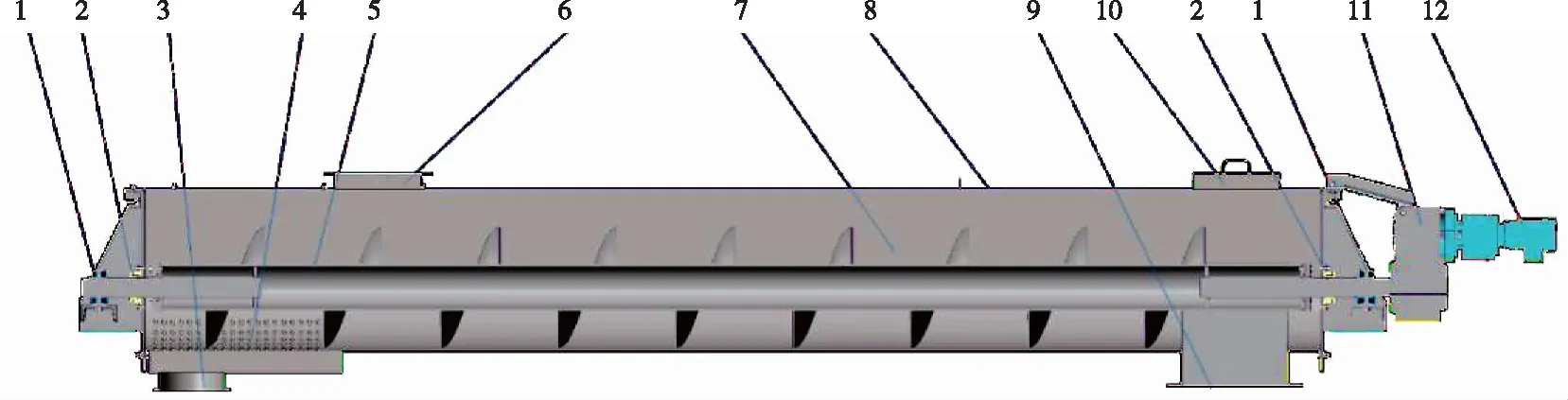

南極磷蝦船載輸送設備一般要求分離的海水經過專屬管路進入廢水艙后排出,輸送的南極磷蝦個體小,可以視為小型塊狀、顆粒狀物料,能夠采用螺旋分離輸送的方式工作,螺旋輸送方式廣泛應用與食品、糧食以及飼料等加工行業[10-11],設備可以完全密閉滿足船載要求。蝦水分離器主要結構由電動機、變速箱、彈性聯軸器、軸承座、絞龍、帶疏水孔外殼、蓋子、入料口、卸料口以及觀察孔等組成。其結構如圖1所示。

1 軸承;2 軸封;3 出水口;4 疏水孔;5 轉軸;6 物料入口;7 殼體;8 蓋板;9 物料出口;10 觀察口;11 減速機;12 電機

2 蝦水分離器設計計算

2.1 蝦水分離器額定工況條件

蝦水分離器的設計計算包括輸送能力計算和水分離能力計算,輸送能力計算主要包括了外形尺寸,旋轉速度,絞龍直徑以及絞龍螺距的計算。本研究以泵吸設備輸送蝦水混合物的輸送量100 t/h作為輸入流量,蝦水混合比例約為1∶1,其中50 t的南極磷蝦通過螺旋輸送脫水分離,50 t的水經過疏水孔流出至廢水艙或者回流至冷海水艙。在分離脫水后其輸送過程中南極磷蝦可以當作固體顆粒物進行設計計算。

2.2 螺旋直徑的計算

蝦水分離器的分離能力取決于輸送機的輸送量大小,其輸入流量中固體輸送物計算量需不大于輸送機的額定輸送量。決定輸送量大小的因素主要有螺旋直徑、轉速、螺距以及填充系數和傾斜系數[12-16],其中螺旋直徑D可通過公式(1)計算得到:

(1)

式中:D為螺旋直徑, mm;K為物料特性系數;φ為填充系數,根據不同物料選值;C為傾斜角系數;Q為流量,t/m3。

根據公式計算出螺旋直徑可圓整為推薦標準直徑,可參考國標糧油機械螺旋輸送機[16]。

(2)

(3)

式中:IV為物料輸送的體積、容積,m3/h;Im為物料輸送的質量,t/h;ρ為物料松散密度,t/m3;C為傾斜角系數,螺旋輸送機軸線每傾斜1°系數降低2%;S為螺旋螺距,計算方法按照螺旋葉片形式,輸送物料的不同而取值不同;φ為填充系數,其數值取決于被輸送物的摩擦性質及其黏附屬性、螺距。

南極磷蝦為軟甲綱浮游動物,成蝦體長約40~60 mm,個體最大體長可達65 mm,最大個體質量約為2 g[17-20]。其生物特性可看作小塊無磨琢性的物料,通過水生個體研究,可采用填充系數φ=0.33進行計算。

2.3 轉速的計算

軸轉速在滿足輸送量的條件下不宜過高,防止物料在軸向輸送的過程中受到螺旋線方向的切向力過大而被拋起,導致無法軸向輸送,故轉速n不能超過其極限轉速nJ,極限轉速應根據物料的不同進行計算:

(4)

式中:A表示物料綜合系數。A值與K值需對應取值。

根據公式計算出的轉速n還應圓整為標準轉速以方便電動機的選取。

2.4 螺距的計算

螺旋葉片采用帶沖孔的實體螺旋面型,不僅能夠實現螺旋輸送而且能夠實現濾水功能,其螺距節距可根據手冊推薦采用直徑的(0.8~1)D,也可直接參考國標糧油機械螺旋輸送機[16]中的數值進行選取。

2.5 疏水孔計算

蝦水分離過程中需要進行疏水操作,通過將工作設備傾斜布置,方便輸入的水能夠通過自身重力集中排出。根據物料輸入數據分離器需疏水50 m3/h,根據流體計算,當螺旋輸送機10°傾斜角擺放時,輸入口放低位,分離水通過重力匯集在輸入口下方,通過疏水孔分離出去,物料出口放置高位,通過螺旋輸送進行物料廢水分離。

根據流體連續性原理[21-23],理想流體在定常流動中任意截面的質量密度、流速和截面面積的乘積是一個常數。即質量守恒方程:

Q=Sv

(5)

根據伯努利方程[21],理想流體在同一管中任意兩個截面處其截面積S,流速v,高度h,壓強p之間有方程:

(6)

根據蝦水分離器給定條件可知常量Q=50 m3/h,輸入端底部開疏水孔尺寸和數量為φ10 mm×23×20(直徑×徑向數量×軸向排數),總面積有Sn=0.036 m2,根據公式(5)可得v=0.465 m/s。

蝦水分離器工作時輸入口輸入蝦水混合物,疏水孔脫水達到動態平衡后可知:

(7)

分離器中水面高度h有:

(8)

計算得到理想狀態下液面高度約為7.4 mm,蝦水分離器在10°傾斜角狀態下物料出口高度與疏水孔最高位處距離大于250 mm,不會導致蝦水分離不徹底進入加工系統,滿足設計要求。

3 蝦水分離器樣機參數設計與校核

蝦水分離器樣機根據泵吸設備給定流量進行參數計算,Q=100 t/h,其中按蝦50 t/h,水50t/h比例進行計算,根據南極磷蝦的生物特性表征參考國標糧油機械中給定的數據, 南極磷蝦成蝦個體約為40~60 mm,外形上蝦須蝦腳的存在其物料松散密度理論上應小于1 t/m3,按1 t/m3計算,泵吸上來的蝦堆積一起,外形參照大豆餅選用填充系數0.33,運行阻力系數選用1.4。即已知流量Q=50 t/h,物料松散密度ρ=1 t/m3,填充系數φ=0.33,特性系數K=0.053 7,計算得到D0=0.437 m,計算結果經過圓整后選用D=0.5 m。則螺距按照推薦公式計算S=0.8,D=0.4 m。

通過公式(3)計算出最高轉速條件下能夠傳送物料質量為Im=47×ρφD2SnC=69.5 t。

通過校核計算可知設備在10°傾斜角狀態下Im和Δh都滿足設計要求,能夠實現蝦水分離以及脫水后南極磷蝦連續輸送的功能。

4 FLOW 3D流體分析模擬驗證

4.1 流體運動方程

由于流體存在黏滯性,經過小孔時的流態非常復雜,理論計算只能作為初步的設計依據。為了進一步驗證蝦水分離的能力和效果,采用FLOW 3D流體動力學軟件[23]進行數值模擬和流體仿真。FLOW 3D是一款高精度計算流體動力學(CFD)軟件,具有精確預測自由表面流動的功能,FLOW 3D采用了VOF方法[24-25]重大改進后的TruVOF方法[26-27],以提高邊界條件的精度和界面跟蹤,使計算結果更加合理,解決三維瞬態的自由液面問題。

蝦水分離設備涉及的流場為不可壓縮流體的自由液面流動模擬[28]情況,流體的黏度和湍流選用RNG模型[29-30],RNG模型可以更準確地描述低強度湍流和具有強剪切區域的流動。其計算公式(9)如下:

(9)

式中:CDIS1,CDIS2和CDIS3都是無量綱的可調參數;u、v和w為流體在坐標系三個方向的速度分量;Ax、Ay和Az分別為三個方向上對應的面積,都是FLOW 3D的FAVOR函數;εT為湍流能量耗散率;kT是湍流動能和;PT是湍流動能的產生;GT是浮力產生項;Diffε為耗散的擴散。

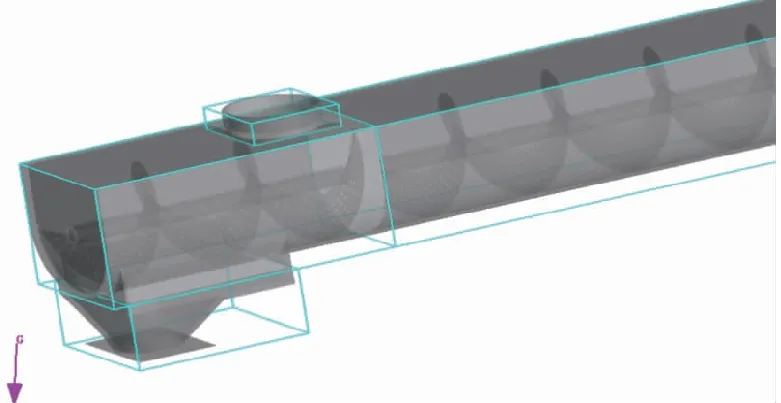

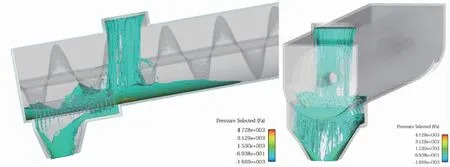

4.2 網格劃分和參數設置

根據設計計算所得參數進行設備的三維模型的建立,模型如圖1所示,將模型導入FLOW 3D軟件后進行網格劃分,將模型分塊,涉及流體域的部分網格細化,其他區域則減少網格的細分,這樣能夠對復雜流域創建更有效的網格。幾何圖形通過FAVOR方法與網格交互,將幾何定義轉換為面積分數和體積分數,其中實體部分通過部分阻擋單元體積和面部區域嵌入到網格中,通過FAVOR render能夠查看網格與圖形交互的情況,其中灰色區域表示固體材料,若實體模型能夠完整渲染出,沒有實體部分缺失則表示網格劃分能夠采用。如圖2顯示:網格設置了4個區域(Mesh block)進行了劃分,其中入口、出口和部分主體有流體流過,網格進行了細化,主體另外部分未進行細化以減少計算量,總體網格數量(Total number of real cells)有24 770 200。

圖2 網格劃分

初始條件設置主要是為域內的實體對象和流體進行設置,設置好重力加速度(Gravity and non-inertial reference frame)以及黏度和湍流(Viscosity and turbulence),選擇RNG模型計算方法。設置流體材料為水,屬性選用默認參數,然后進行邊界條件設置,分別設置流體的入口和出口為壓力邊界,指定常數為0,表示在標準大氣壓力條件下無特別壓力施加在入口和出口。由于蝦水分離器主體和絞龍轉軸在網格劃分時已經被識別出作為固體部件,因此其他邊界條件可以設置為Symmetry。邊界條件設置完畢后在入口端添加質量-動量源(Mass-Momentum Sources),指定源外形尺寸為入口接口大小的圓作為流體輸入的起點,方向則按照入口方向以流量50 t/h的大小進行輸入。最后分別在流體入口和出口添加Flux Surface,Flux Surface是擋板的一種,用于測量流過該擋板的量值,包括流體的體積流量、質量流量和壓力等。

關于輸出設置,為了監測流體在設備入口、出口和內部流場的瞬時數據,在output界面中選擇Hydraulic data選項,該選項會在仿真模擬時在網格中的每個坐標位置計算每個量的一個值,并為垂直列中的每個單元存儲一個值,每個周期都會計算變量以確保準確性。保證仿真結果的合理性和真實性。

4.3 結果分析

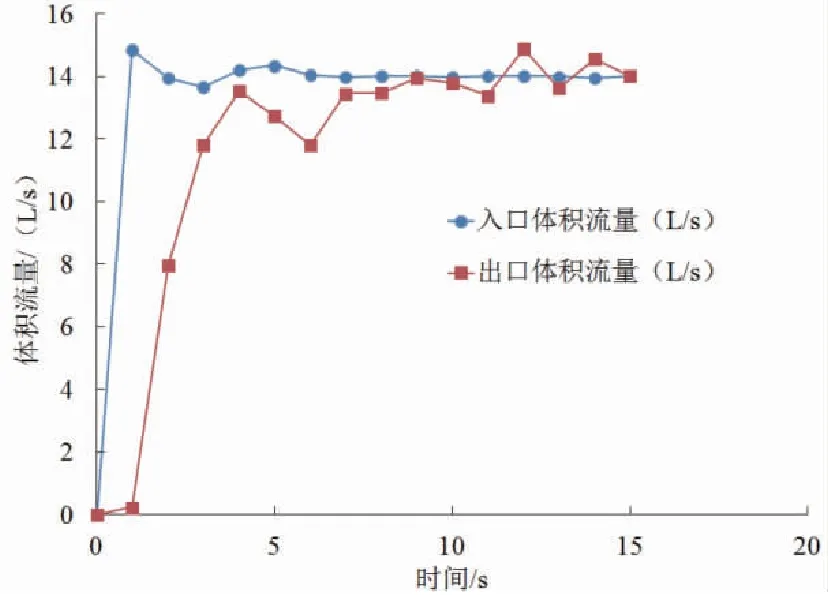

前處理設置完畢后進行仿真計算,根據數值模擬可以得到流體從蝦水分離器入口流入后的流態。如圖3所示,水從入口進入,沿絞龍葉片滑下,然后沿底部擴散,再受重力作用下匯聚到出水口,根據計算得到瞬態數據得到通量表面(Flux Surface)的時間-體積流量,數值計算結果如圖4所示。

圖3 數值計算結果

圖4 時間-體積流量

圖4為不同時間條件下體積流量的變化,從圖4中可以看出,模擬開始后入口體積流量開始穩定在14 L/s,流體經過分離器腔體后1 s就有部分流體到達了出口,由于腔體的絞龍葉片、中心軸等阻擋物,導致液體分散擴散后匯聚,約7 s后出口體積流量開始穩定,略有波動,穩態下總體9 s后出口流體體積流量均值為14.029 L/s,與入口流體流入體積流量值相當,出水口出水量與入口進水量達到動態平衡。

結果顯示設備水分離的能力能夠滿足設計要求,不會在主體內形成廢水的堆積,少量廢水聚集在最左面的端面位置,可以在端面底部開孔引流以達到廢水完全排除的目的,實現螺旋輸送式蝦水分離器的優化。

5 結論

螺旋輸送式蝦水分離器首先改變了傳統魚水分離器依靠水流、重力被動向下滑動的瀝水方式,南極磷蝦沿10°傾斜角向上輸送,海水從下端流出,使得蝦水分離更加徹底,保證了加工線上無多余海水進入,保證了加工品質。螺旋輸送的方式能夠很好地控制輸送速度,平穩的輸送能夠保證南極磷蝦的無損輸送,且能夠在蝦水混合物輸入量變化時調整輸送速度進行完美適配,面對額定工況流量,其設計分離輸出值能夠滿足需求且有較大余量保證蝦水混合物輸入瞬時過大的情況。螺旋輸送式蝦水分離器不僅能夠通過轉速調節輸送量,還能夠通過改變傾斜角度進行調節,在輸入流量超出額定工況太多時加快海水分離速度,保證整個加工流程正常工作。根據本設計方法可以進行設備的縮放設計,以滿足南極磷蝦連續泵吸捕撈實際生產過程中不同的輸送流量,最終實現連續泵吸捕撈自動化的自主設計及制造。

□