大跨度連續剛構橋腹板開裂原因分析

唐利科 宋隨弟

中鐵二院工程集團有限責任公司,成都 610031

連續剛構橋裂縫尤以腹板斜裂縫最嚴重,也最難處理[1-2]。近年來,已有學者針對連續剛構橋腹板開裂問題進行了深入研究,并取得了重要的研究成果。文獻[3]針對大跨度預應力混凝土連續剛構橋在施工過程中腹板開裂的問題,分析得出腹板兩側的裂縫基本對稱于箱梁縱軸線,較多出現在腹板內側,與腹板下彎束的布置位置、方向符合程度較高,屬于主拉應力裂縫。文獻[4]發現在鋼束錨固區一定范圍增設閉合式箍筋等可有效緩解局部應力過大引起的斜截面開裂。文獻[5]根據國內大跨度連續剛構橋發生開裂等典型病害,從設計、施工、運營的角度詳細分析了連續剛構橋腹板斜裂縫的發生原因,并提出了有效的預防措施和建議。文獻[6]以典型橋梁為例,分析箱梁腹板內外側因框架效應引起的豎向應力,探討箱梁構造尺寸參數、腹板傾斜比率對框架效應的影響。目前,國內針對大跨連續剛構橋腹板開裂原因的分析大多集中在定性討論或者某種單一影響因素研究,鮮有文獻針對性地分析不同因素對腹板斜裂縫的影響程度及量化比較結果,不能有效控制箱梁腹板斜裂縫。

本文以一座大跨度預應力混凝土連續剛構橋為例,采用空間有限元模型,分析箱梁橫向框架效應、豎向預應力效應、腹板下彎束作用、主拉應力限值、車輛超載、溫度梯度等因素對腹板裂縫的影響,得到定量的分析結果,為改進類似橋梁的結構設計提供依據。

1 工程概況

大跨度預應力混凝土連續剛構橋橋跨布置為(104+185+104)m,主橋箱梁采用C60 混凝土,半幅橋寬12.6 m,箱梁根部梁體中心線梁高15.5 m,跨中及端頭梁體中心線梁高4.5 m,梁高按1.6 次拋物線變化,腹板厚度從50 cm 漸變到110 cm,箱梁底板厚度從32 cm 按1.6 次拋物線漸變到170 cm;箱梁頂板厚33 cm。豎向預應力鋼束采用3-?s15.2 mm 鋼絞線,縱向間距50 cm。橋面板橫向鋼束按間距50 cm 布置一根2-?s15.2 mm 鋼絞線,張拉控制應力為930 MPa。主梁鋼筋主要采用HRB400鋼筋。主墩采用雙肢薄壁墩,7#主墩高33.5 m,8#主墩高28.5 m。主橋立面及主梁典型橫斷面見圖1。

圖1 主橋立面及主梁典型橫斷面(單位:cm)

建立全橋有限元模型。主橋上下部計算模型共劃分為374 個節點,259 個梁單元(主梁單元編號從左至右依次為1—128)。主梁和主墩采用梁單元模擬,橋墩和主梁采用主從約束剛性連接,兩邊跨端部通過施加剛臂與主梁連接來模擬雙支座,墩底與樁基通過剛臂連接。計算中考慮自重、二期恒載、預應力等恒載以及汽車活載作用。

2 腹板開裂原因分析

2.1 箱梁橫向框架效應

依據JTG 3362—2018《公路鋼筋混凝土及預應力混凝土橋涵設計規范》,箱梁腹板的主拉應力σtp為

式中:σcx為箱梁由縱向預應力和使用荷載產生的腹板混凝土正應力;σcy為箱梁腹板混凝土豎向壓應力;τ為箱梁腹板剪應力。

JTG D62—2004《公路鋼筋混凝土及預應力混凝土橋涵設計規范》規定σcy為由豎向預應力鋼筋預加力產生的混凝土豎向壓應力,未能反映箱梁空間框架作用效應。JTG 3362—2018 認為,汽車荷載偏載、箱梁內外正負溫度梯度、頂板橫向預應力等均對混凝土豎向壓應力有影響。在強大的橫向預應力作用下箱梁會發生變形,頂板對腹板的約束作用導致腹板內產生拉應力形成框架效應(圖2)。因此,計算主拉應力時應考慮空間框架效應的影響,按縱橫橋向作用疊加計算。

圖2 箱梁橫向框架效應

以文獻[7]中主跨跨度L1—L7依次為125、160、180、200、240、250、270 m 的七座典型連續剛構橋為例,取橫向框架的縱橋向計算長度為1 m單寬,分析箱梁橫向框架效應對腹板主拉應力的影響,結果見圖3。可知,箱梁橫向框架效應對腹板主拉應力影響較大,其單項引起的腹板主拉應力超過了0.5 MPa,甚至達到5.9 MPa。因此,由箱梁橫向框架效應引起的腹板主拉應力可使腹板某些區域的壓應力減弱甚至完全被抵消,進而引起腹板出現斜裂縫。

圖3 箱梁腹板主拉應力

目前,有限元縱向計算仍采用梁單元平截面假定,無法考慮箱梁的空間框架效應[6],應優先通過箱梁橫斷面的合理設計來降低頂板橫向框架效應的不利影響。

2.2 豎向預應力

調研已建連續剛構橋發現,連續箱梁豎向預應力布置區段存在多種典型病害,如由于封錨區混凝土不密實導致錨頭外露,混凝土泛白、滲水,鋼束灌漿不飽滿甚至未灌漿等,這些病害均會導致豎向預應力有效應力嚴重損失。

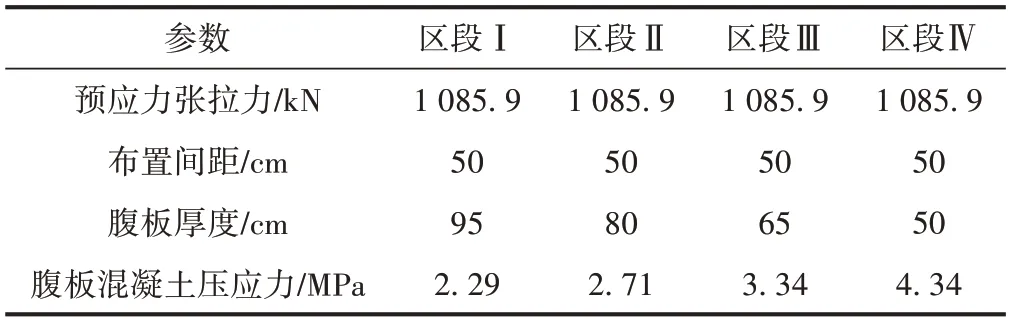

以(104+185+104)m 大跨度連續剛構橋為例,在腹板處對稱設置雙排豎向預應力,豎向預應力鋼束采用3-?s15.2mm的高強度低松弛鋼絞線,縱向基準間距為50 cm。計算不同區段豎向預應力對主梁混凝土壓應力的影響,結果見表1。可知,不同箱梁腹板厚度下豎向預應力鋼束提供的箱梁腹板混凝土壓應力儲備在2.29~ 4.34 MPa。

表1 不同區段豎向預應力作用下主梁腹板混凝土壓應力

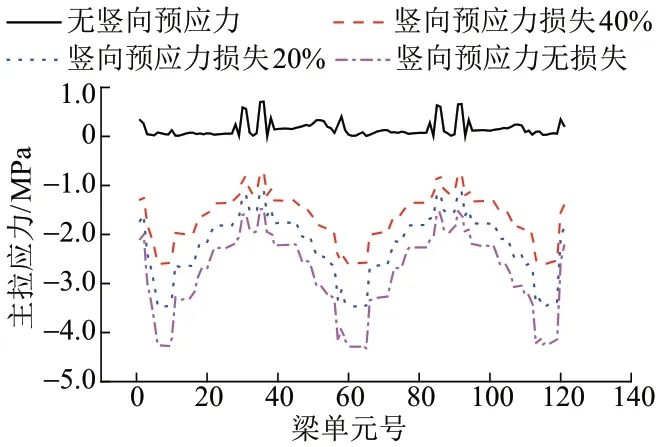

不同豎向預應力損失程度下箱梁主拉應力變化曲線,見圖4。可知:①豎向預應力損失對主梁主拉應力的影響較大,原因在于預應力筋較短,預應力損失較大,有些甚至完全喪失預應力。②未布置豎向預應力鋼束時,箱梁主拉應力最大值為0.75 MPa,因此常規設計中在主拉應力不超限的情況下,可將豎向預應力鋼束提供的腹板混凝土壓應力作為一個安全儲備,以抵消其他不利影響。③當豎向預應力從無損失到損失40%,主梁的主拉應力逐漸增大,且變化明顯。在設計中應該充分考慮各種可能導致豎向預應力損失的因素,以免降低有效豎向預應力,引起主拉應力持續增大,導致箱梁腹板開裂。

圖4 豎向預應力損失下箱梁主拉應力變化曲線

2.3 腹板下彎束

為了分析腹板下彎束對腹板開裂的影響,計算不同區段腹板鋼束下腹板混凝土的壓應力,結果見表2。可知,主梁根部附近腹板鋼束下彎角度最大,預應力鋼束對主梁的壓應力儲備貢獻最大。從主梁根部至兩邊跨中標準節段,隨著腹板鋼束下彎角度的減小,腹板混凝土壓應力從3.41 MPa減小至1.08 MPa。

表2 不同區段腹板下彎鋼束下腹板混凝土的壓應力

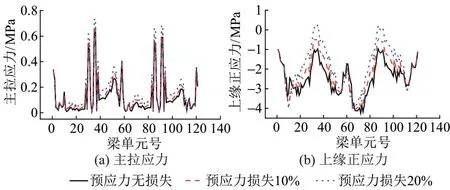

實際工程中,由于各種施工原因導致腹板下彎束預應力損失,使其受力效果打折。為了研究腹板下彎束預應力損失對主梁應力的影響,分別考慮三種工況:腹板下彎束預應力無損失、預應力損失10%、預應力損失20%。計算結果見圖5。可知,腹板應力損失越多,主拉應力越大,主梁上緣正應力的壓應力儲備逐漸減小,甚至出現了拉應力,增加的主拉應力會導致主梁腹板進一步開裂。

圖5 腹板下彎束預應力損失下主梁應力變化曲線

2.4 預應力混凝土構件主拉應力限值規定

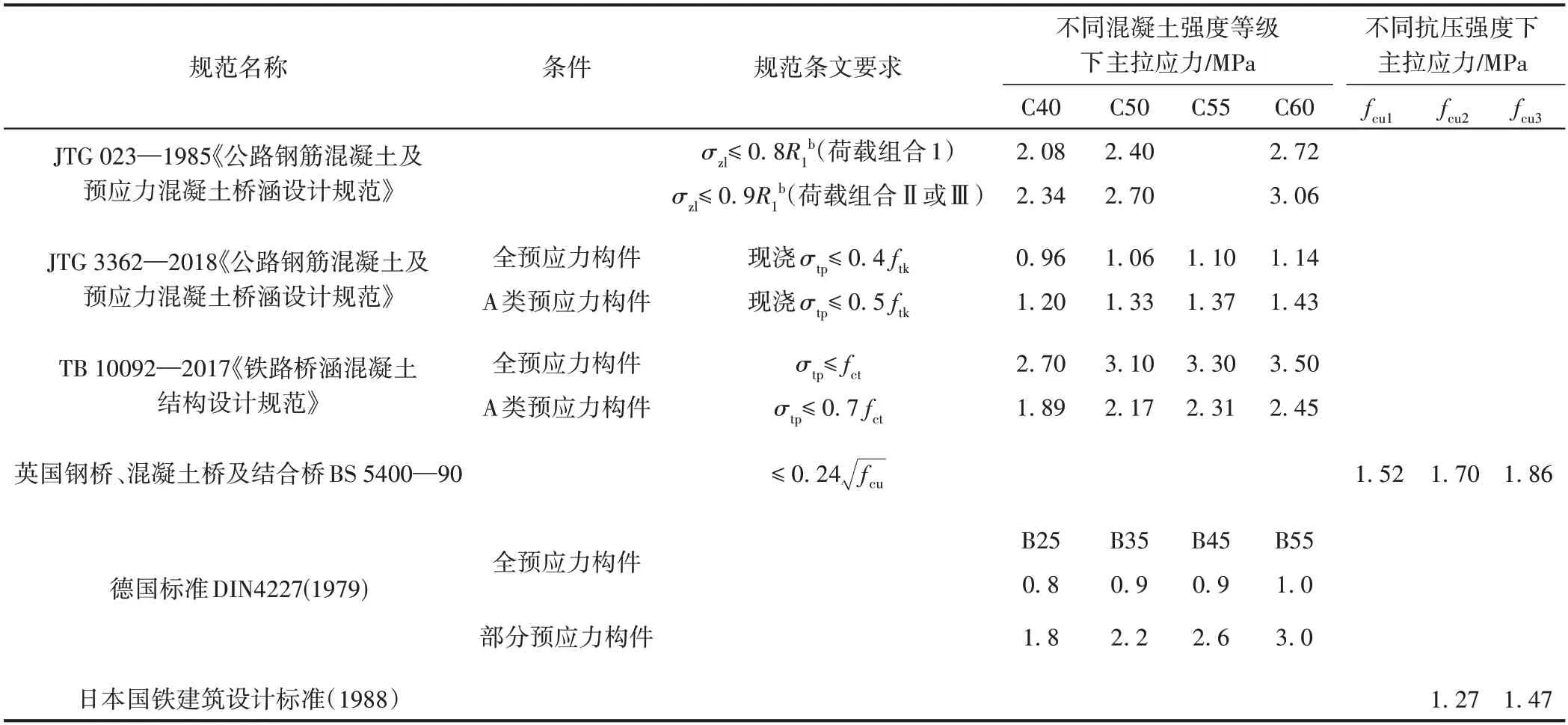

目前,國內外規范對預應力混凝土構件的應力限值均做了相關規定,在滿足規范的條件下缺乏各項應力限值可調整的范圍[8]。不同規范中預應力混凝土構件主拉應力的限值規定見表3。

表3 不同規范中預應力混凝土構件主拉應力的限值規定

由表3 可知,對于按照全預應力混凝土構件設計的橋梁結構,日本和德國規范的主拉應力容許值比較接近,JTG 023—1985 比TB 10092—2017 偏于不安全,JTG 3362—2018 對混凝土的主拉應力限值比TB 10092—2017和英國規范更嚴格。

2.5 腹板下彎束錨固位置

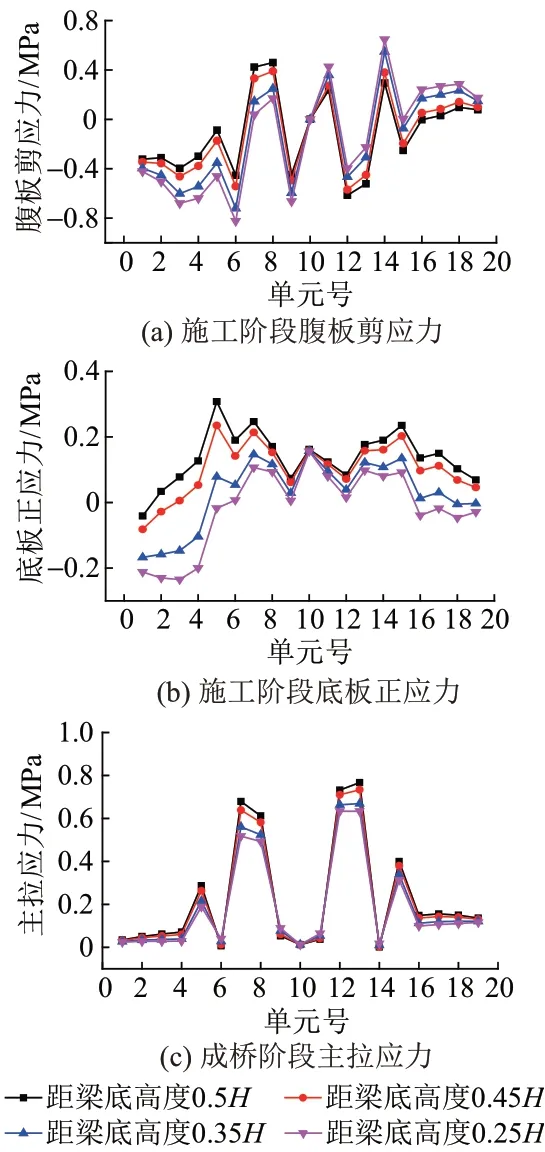

在無底板鋼束錨固區段,為了充分發揮腹板下彎束的抗剪作用,應使錨固點盡量下移。為使單元壓應力足夠富裕,通常將腹板鋼束向下彎至距離箱梁梁底高度0.25H(H為錨固點所在梁高)處,以提供較大的預剪力,從而限制腹板主拉應力。對于有底板束的位置,為了避免形成對拉效應,可以在0.5H~0.6H處錨固。不同腹板下彎束錨固位置應力變化曲線見圖6。

圖6 不同腹板下彎束錨固位置應力變化曲線

由圖6 可知:①腹板下彎束錨固點至箱梁下緣的高度不同,所在節段的施工階段腹板剪應力的絕對值呈現出較大的差異,在主墩支點附近呈遞增趨勢,而在靠近中跨跨中附近呈遞減趨勢,即對施工階段抗剪的作用而言,下彎束錨固位置并不是越靠下越好。若下彎束錨固位置太靠下,腹板鋼束的折角效應與徑向力效應的疊加反而更加不利,且通常張拉預應力筋時混凝土的強度與彈性模量只達到90%,腹板在施工階段更容易開裂。而斜裂縫一旦產生,應力重分布會使斜裂縫進一步開展和延伸。②腹板下彎束錨固點至箱梁下緣的高度越小,所在節段的施工階段底板正應力越小。③腹板下彎束錨固點至箱梁下緣的高度越小,成橋階段的主拉應力越小。采用成橋階段使錨固點盡量下移的方法可以顯著提高橋梁的壓應力儲備,達到充分發揮下彎束抗剪的作用。

2.6 汽車活載超載

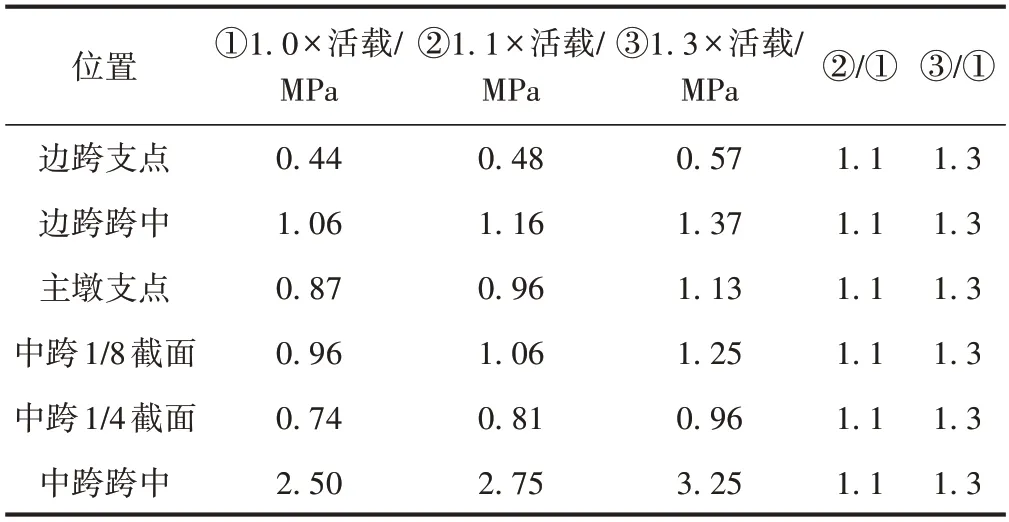

為了得到汽車活載超載對最大主拉應力的影響,計算車輛荷載分別超載10%、30%時,橋跨關鍵控制位置主梁的主拉應力,結果見表4。

表4 汽車活載超載時主梁最大主拉應力

由表4可知,隨著車輛荷載超載量的增加,主梁的主拉應力逐漸增大,且主拉應力與超載量基本成線性關系。當超載量達到30%以后,由活載單項引起的主拉應力在主墩支點超過1 MPa,中跨跨中超過3 MPa。因此,設計時應充分考慮超載車輛對橋梁的影響,橋梁結構直接承受汽車荷載作用,長時間的超載會導致箱梁結構處于高應力狀態,產生開裂等病害。

2.7 溫度梯度

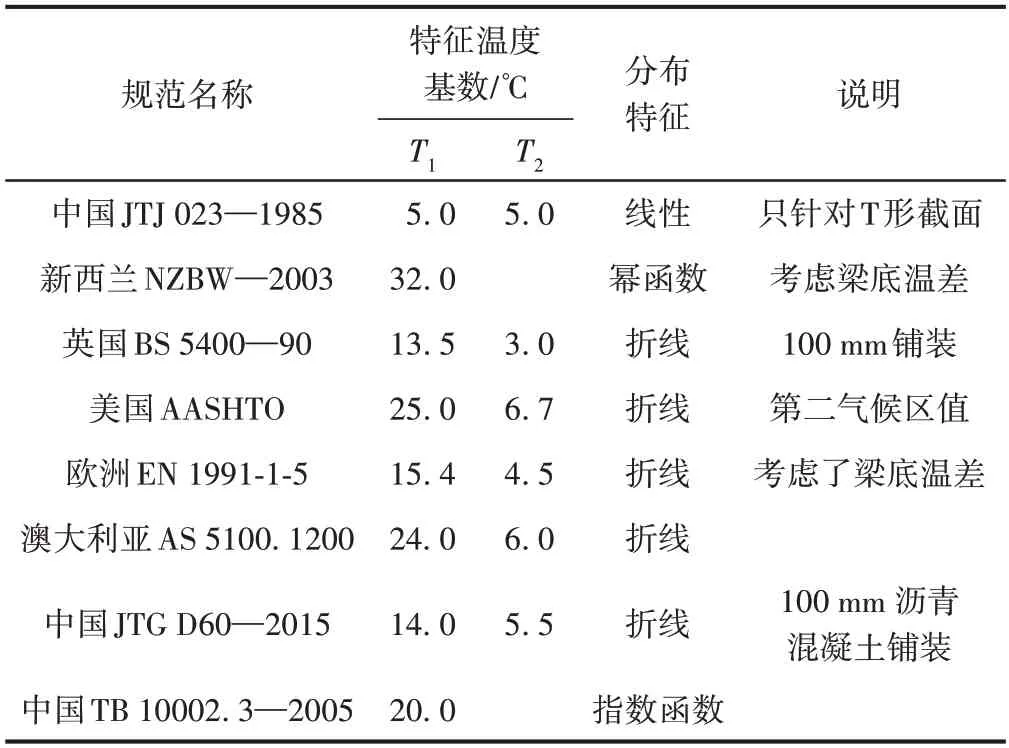

國內外規范箱梁溫度梯度的特征溫度取值不盡相同。溫度梯度模式與溫度附加應力的計算有很大的關系,如果溫度梯度曲線選用不當會導致溫度效應的計算結果與實際情況存在較大差異,得出偏于不安全的計算結果[9]。各國規范中箱梁溫度梯度的特征溫度基數見表5。

表5 各國規范中箱梁溫度梯度的特征溫度基數

由表5 可知,各國溫度梯度模式計算結果有較大的差別,新西蘭規范NZBW—2003 中溫度梯度作用特征溫度基數最大,中國規范JTJ 023—1985 最小,英國規范BS 5400—90 和美國規范AASHTO 處于中等水平。

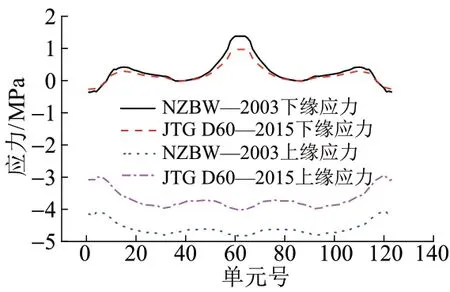

采用NZBW—2003 溫度梯度模式與JTG D60—2015 進行對比,計算不同溫度梯度模式及活載作用下主梁正應力及主拉應力。升溫梯度模式下主梁正應力影響曲線見圖7。可知,在溫度梯度荷載作用下,主梁下緣產生了較大的拉應力,在設計過程中應高度重視。

圖7 升溫梯度模式下主梁正應力影響曲線

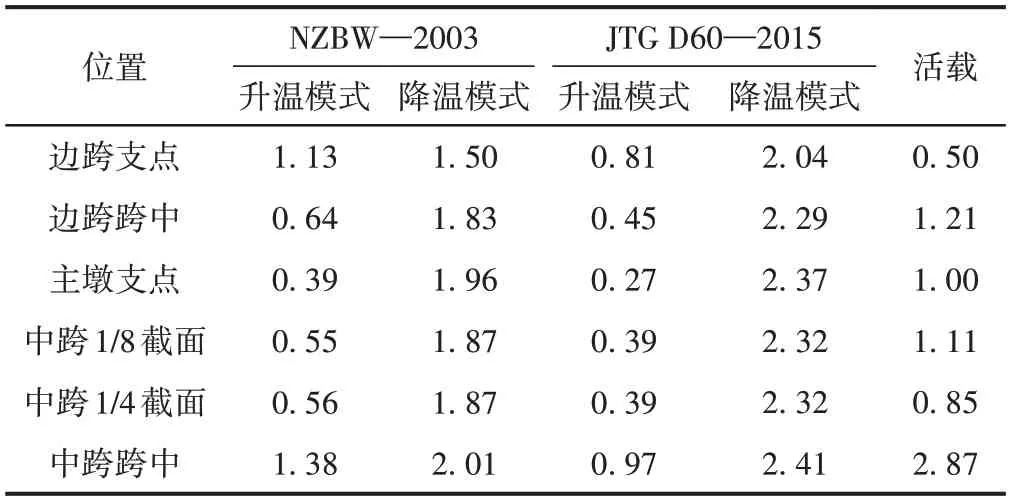

不同溫度梯度模式及活載作用下主梁主拉應力見表6。可知,不同溫度梯度模式計算出的主梁主拉應力有較大差異。以中跨跨中截面為例,在升溫梯度模式下,按NZBW—2003 和JTG D60—2015 計算腹板主拉應力分別為1.38、0.97 MPa,降溫梯度模式下,腹板主拉應力分別為2.01、2.41 MPa,兩種模式下主拉應力的差異可能會導致箱梁設計中的壓應力安全儲備數值失真。另外,溫度梯度應力甚至可能會超過活載產生的應力。因此,設計時除了按照中國公路橋梁溫度梯度模式計算結構應力,還應參照其他國家規范,加強橋梁實測資料的收集,保證結構安全的同時,又不會導致橋梁的經濟指標過高,為大跨度連續剛構橋的安全及健康發展提供保障。

表6 不同溫度梯度模式及活載作用下主梁主拉應力 MPa

3 結論

1)箱梁橫向框架效應對腹板豎向應力有較大影響,其單項引起的腹板拉應力都超過0.5 MPa 甚至更大,該值可使腹板某些區域的壓應力完全被抵消,從而導致腹板出現斜裂縫。

2)若采取相同的布置間距、豎向預應力鋼束規格及張拉應力,對應不同的箱梁腹板厚度區段,豎向預應力鋼束對箱梁腹板混凝土的壓應力儲備在2~4 MPa,且豎向預應力損失增大會引起主拉應力持續顯著增大,導致箱梁腹板開裂。

3)腹板下彎束提供的主梁壓應力儲備在主梁根部附近最大,從主梁根部至兩邊跨中標準節段逐漸減小。腹板鋼束預應力損失會導致主梁壓應力儲備減小,增加的主拉應力會進一步導致主梁腹板開裂。

4)從成橋角度考慮,錨固點盡量下移可以顯著提高橋梁的壓應力儲備,達到充分發揮下彎束抗剪,抑制腹板斜裂縫發展的作用。對施工階段而言,下彎錨固位置并不是越靠下越好。

5)主拉應力跟車輛荷載超載變化基本成線性關系。當活載超載達到30%以后,由活載單項引起的主拉應力在中墩支點超過1 MPa,中跨跨中超過3 MPa,長時間的超載會導致箱梁結構處于高應力狀態,產生開裂等病害。

6)不同溫度梯度模式下計算出的主拉應力差異較大,甚至可能會超過活載產生的應力,影響結構的安全,建議設計時參照各國規范,加強橋梁實測資料的收集。