鐵路軌道部件注塑模具隨形冷卻流道的增材制造工藝參數優化

劉暢 周正 徐宏超 賈彤珺 隗永旺

1.中國鐵道科學研究院集團有限公司 鐵道建筑研究所,北京 100081;2.北京鐵科首鋼軌道技術股份有限公司,北京 102206

鐵路軌道扣件是扣壓鋼軌、減振降噪、保證列車運行平穩的安全保障[1],平均每公里6 000多組。扣件中高分子材料部件的模具統稱為注塑模具,采用注射塑料成型技術制造。具體流程為將粒狀或粉狀塑料受熱塑化后通過噴嘴末端注入所需形狀的模具中,經冷卻定形后脫模得到所需形狀制品[2]。

針對傳統注塑模具設計制造周期長、冷卻流道無法應對復雜零件等問題,研制了隨形冷卻流道。隨形冷卻流道針對具體要求進行特殊回路設計,通過選區激光熔化(Selective Laser Melting,SLM)技術進行注塑模具的增材制造。增材制造又稱3D 打印,Sachs 等[3]首次采用3D 打印技術制造隨形冷卻流道注塑模具,與傳統流道注塑模具相比,制造效率提高了15%,零件變形減少了9%。Ho 等[4]利用AlSi10Mg 作為鋁基冶金粉末,通過SLM 技術制備了一種非均勻尺寸和圓柱形流道的水冷式冷板,能夠改善流體分布以增強傳熱。Han 等[5]通過探究采用SLM 技術制造的直徑3 mm內部流道的表面粗糙度和殘余應力,得出磨粒流拋光有利于內部流道表面完整性。Armillotta等[6]采用SLM 技術制備了根據零件幾何形狀設計的隨形冷卻流道的壓塊,代替傳統直線冷卻流道的機加工壓塊。國內對隨形冷卻流道注塑模具的研究起步較晚,Au等[7-8]提出支架冷卻方式,并設計出一種保形的冷卻通道,隨后又提出快速冷卻通道的設計方法。Bai等[9]通過SLM 技術制造出隨形冷卻流道模具,并通過機械加工提高模具表面精度。黃玉山[10]通過對模具隨形冷卻流道的模擬分析,探究注塑制品的冷卻時間和生產效率隨溫差的分布。陳根余、韋怡等[11-12]為使隨形流道冷卻效果更加均勻,在增材制造過程中添加激光輪廓參數,提高制件成型質量。

增材制造加工的注塑模具可用于制造鐵路軌道復雜部件,與傳統機械加工注塑模具相比設計自由度更高,散熱更均勻,制作周期更短。但由于冷卻流道距模具表面較近,其增材制造效果極易影響模具質量,同時粗糙的流道內壁表面可能導致冷卻水在流道內的流動性較差,甚至可能出現紊流和沖蝕現象以及冷卻不均的問題。因此,流道的選擇與成型質量是影響產品質量的重要因素。本文對金屬激光熔化制造過程中鐵路軌道扣件高分子材料部件注塑模具隨形冷卻流道工藝參數進行優化設計,并驗證優化后流道增材制造的效果。

1 注塑模具冷卻流道制造方法及設計

1.1 制造方法

注塑模具分為傳統機械加工注塑模具和增材制造加工注塑模具。傳統機械加工注塑模具的冷卻流道主要采用銑削與嵌套鑲拼相組合的方式[13]。其弊端是設計流程長,冷卻效率低,制品變形大。

增材制造加工注塑模具的制造技術分為直接制模技術和間接制模技術[14]。直接制模技術是通過增材制造技術直接堆積制造模具;間接制模技術是先快速成型零件作為中間過渡件,再通過零件制作所需的模具,因此直接制模技術具有一步成型的優勢,相較于間接制模技術更適用于鐵路軌道扣件高分子材料部件注塑模具的制造。現有工藝將模具的整體或局部采用直接制模技術,通過SLM 技術將金屬粉末層堆疊形成帶有復雜的隨形冷卻流道的注塑模具。采用18Ni300 馬氏體時效鋼材料的模具被廣泛應用于增材制造中,該模具具有韌性好、強度高、焊接性能好、尺寸穩定的特點[15]。

1.2 鐵路軌道高分子材料部件模具流道設計

2016年8月中國鐵道科學研究院首次嘗試采用增材制造技術制造鐵路軌道WJ-8 型扣件絕緣軌距塊注塑模具[16],主要研究了鑲塊中隨形冷卻流道對軌距擋板冷卻效果的影響。

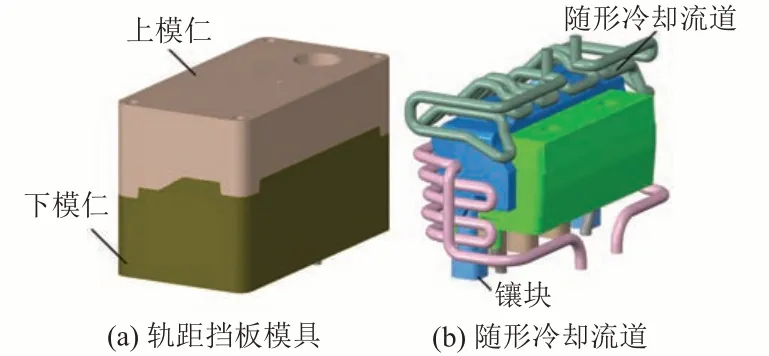

圖1 為軌距擋板模具及其隨形冷卻流道。采用SLM 技術制造絕緣軌距塊注塑模具的模仁時,隨形冷卻流道需要水長時間沖刷冷卻絕緣軌距塊。因此,隨形冷卻流道的內壁無法采用添加支撐的制造方式。本文以軌距擋板模具的隨形冷卻流道為例,通過優化增材工藝參數,提高流道內壁表面質量。

圖1 軌距擋板模具及其隨形冷卻流道

2 增材工藝參數對流道性能的影響

2.1 隨形冷卻流道制造工藝

為實現注塑模具隨形冷卻流道的增材制造,首先采用三維數值模擬軟件建立不同孔徑流道平行于基板的橫向水路模型,并將模型轉換為三角面片格式,進行切片和工藝參數設置;然后對金屬3D 打印機進行打印設置,將工藝參數導入,通過SLM 技術得到打印半成品;最后采用線切割等后處理方式得到所需成品。注塑模具隨形冷卻流道的3D 打印質量與體能量密度密切相關。因此,可通過調整增材制造技術中的體能量密度來獲得高精度、高質量的零件。體能量密度E體的表達式為

式中:P為增材制造的激光功率;v為掃描速度;h為掃描間距;t為打印層厚度。

2.2 流道初始工藝參數

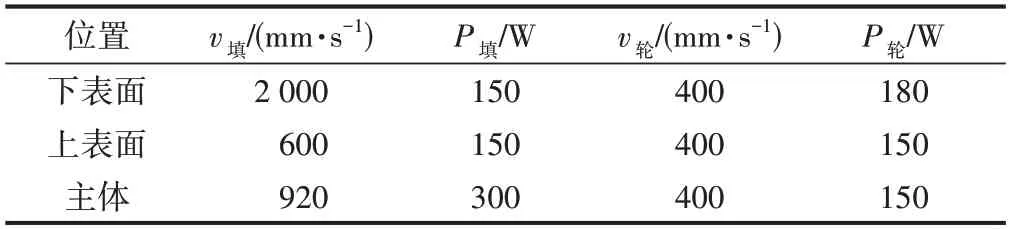

采用Magic 切片軟件和Epatch 填充軟件設置隨形冷卻流道的工藝參數,并通過易加三維M260 金屬打印機進行試樣的增材制造。選用18Ni300 材料層厚50 μm 時相應工藝參數進行隨形冷卻流道的增材制造。流道相對基板橫向放置時,流道的上半圓受下表面參數影響,流道的下半圓受上表面參數影響,流道周圍的實體受主體參數影響。因此流道試樣原始參數包括流道主體、上表面和下表面填充的激光速度v填和激光功率P填,試樣輪廓的激光速度v輪和激光功率P輪。具體取值見表1。采用表中參數進行流道3D 打印,流道直徑為0~ 18.5 mm。

表1 流道試樣原始參數

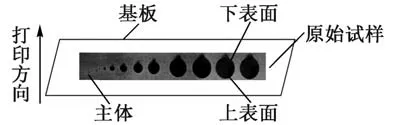

圖2 為原始試樣的打印效果,試樣表面硬度平均值為36.5 HRC,流道上半部分出現向上的凹坑和熔渣。

圖2 流道原始試樣

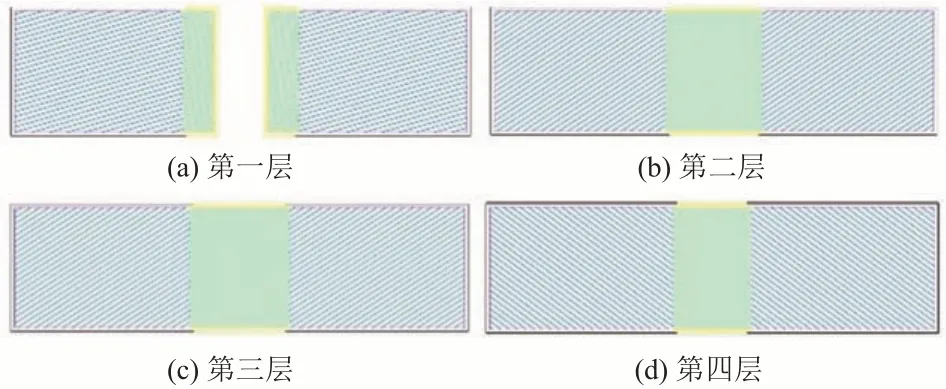

軌距擋板模具隨形冷卻流道的直徑為8 mm。流道與主體搭接處最后4 層激光填充路徑見圖3。其中綠色填充線和黃色輪廓線分別表示流道下表面填充和下表面輪廓的激光路徑。8 mm 流道打印過程中掃描間距和層厚不變,打印效果差且出現凹坑和熔渣。這是由于下表面填充和輪廓的激光功率、激光速度設置不當。

圖3 8 mm流道上半圓頂部的激光熔化路徑

2.3 工藝參數優化

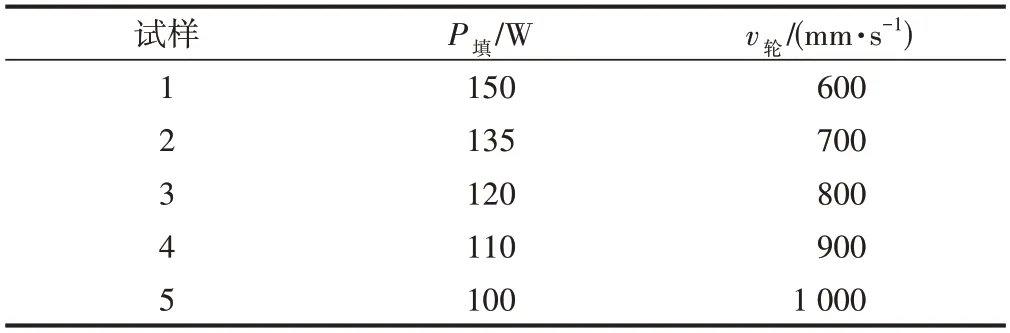

選取相對基板橫向放置的8 mm 流道進行掃描和打印。流道下表面填充的激光速度2 000 mm/s和輪廓的激光功率150 W保持不變,改變下表面工藝參數(填充的激光功率P填和輪廓的激光速度v輪),制造5 個試樣。試樣參數見表2。

表2 試樣參數

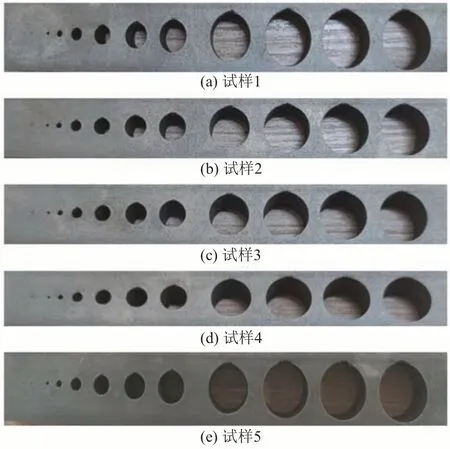

試樣3D 打印效果見圖4。對比圖2 和圖4 可知,與流道原始試樣相比,5 個試樣上半圓表面質量均有所提升。

圖4 試樣的3D打印效果

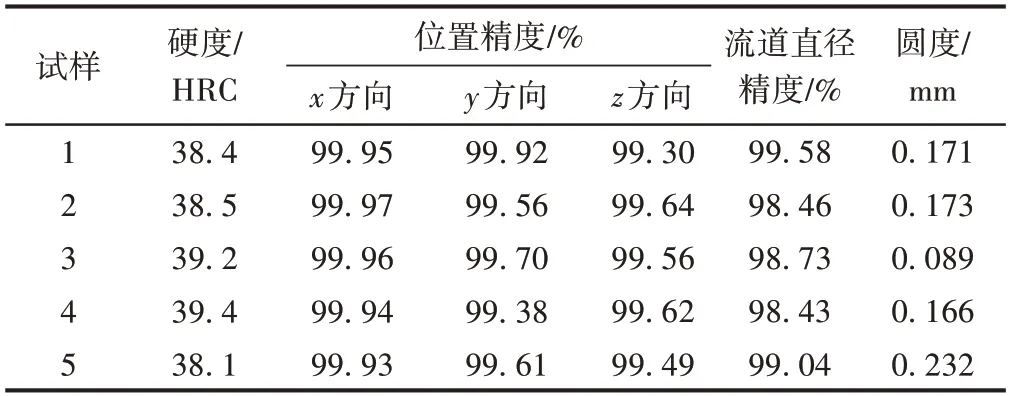

為進一步探究流道的表面質量改善效果,采用杭州Scan 三維激光掃描儀對試樣進行三維掃描,對比設計模型,得到試樣尺寸精度,見表3。可知:5個試樣的位置精度均達到99%以上,流道直徑精度均達到98%以上。試樣3 的流道圓度最精確,其值為0.089 mm,硬度平均值為39.2 HRC。因此,試樣3 的參數組合最優,即下表面填充的激光速度為2 000 mm/s,激光功率為120 W,下表面輪廓的激光速度為800 mm/s,激光功率為150 W。

表3 試樣尺寸精度和力學性能

3 試樣的制造與檢測

3.1 試樣的制造

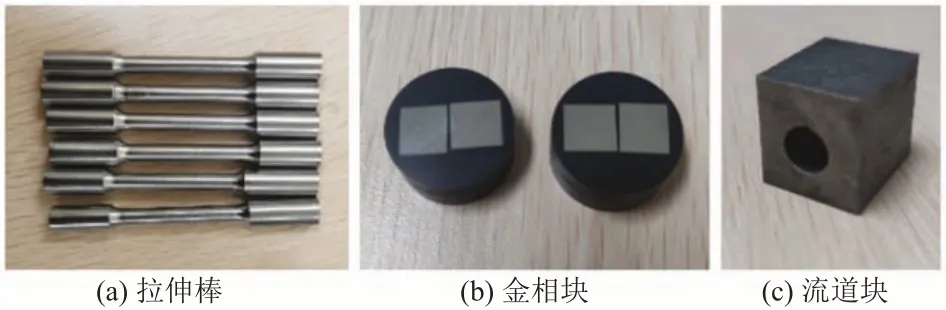

采用優化后的參數制造檢測試樣,包含6 個拉伸棒、4 個金相塊和1 個流道塊,見圖5。拉伸棒分為平行于基板放置的XY-拉伸棒(3 個)和垂直于基板放置的Z-拉伸棒(3 個),流道塊為相對基板橫向放置。對檢測試樣的力學性能、熔池形貌和微觀形貌進行檢測。

圖5 檢測試樣

3.2 力學性能檢測

按照GB 228.1—2010《金屬材料拉伸試驗》檢測拉伸棒的力學性能,各項拉伸性能指標取測試數據的平均值。

XY-拉伸棒的抗拉強度平均值為1 270 MPa,斷面收縮率平均值為72.0%,斷后伸長率平均值為14.0%。Z-拉伸棒的抗拉強度平均值為1 040 MPa,斷面收縮率平均值為68.5%,斷后伸長率平均值為12.5%。

3.3 熔池形貌檢測

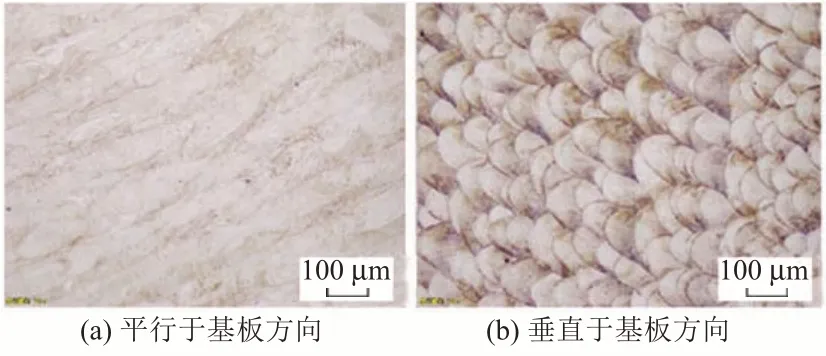

將金相塊進行鑲嵌,采用4%的硝酸HNO3和乙醇C2H5OH 溶液腐蝕。金相塊的熔池形貌見圖6。平行于基板方向的熔池呈條狀,熔池寬度在100 μm 左右;垂直于基板方向熔池呈半橢圓魚鱗狀,熔池寬度在100 μm左右,高度為打印層厚度,在50 μm左右。

圖6 熔池形貌

3.4 微觀形貌檢測

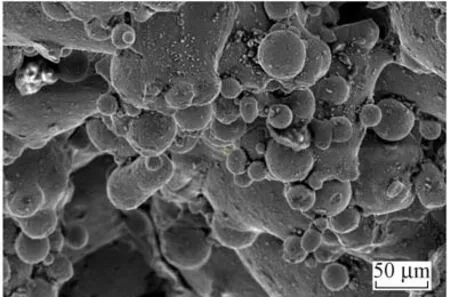

將流道塊切開,通過掃描電子顯微鏡觀察流道內壁微觀形貌,發現流道內壁附著粉末,并未完全融化,見圖7。

圖7 流道內壁微觀形貌

4 流道工藝參數驗證

流道成品與設計模型檢測對比流程見圖8。從三維軟件中將流道模型取出,建立支撐,然后進行金屬增材制造;對流道成品進行三維掃描,將掃描模型與設計模型進行對比。對比結果顯示,流道成品的尺寸精度公差在± 0.1 mm內,滿足要求。

圖8 流道成品與設計模型檢測對比流程

5 結論

1)針對冷卻水在增材制造模具流道內流動性較差,可能出現紊流、沖蝕、冷卻不均等問題,設計了鐵路軌道軌距擋板模具的隨形冷卻流道,采用18Ni300材料和選區激光熔化技術對隨形冷卻流道內壁的增材制造工藝參數進行了優化。當下表面填充的激光速度為2 000 mm/s、激光功率為120 W,下表面輪廓的激光速度為800 mm/s、激光功率為150 W 時,流道的x、y、z方向的位置精度均達到99%以上,流道直徑精度達到98%以上,圓度為0.089 mm,硬度平均值為39.2 HRC。

2)對相對基板橫向放置的8 mm 流道進行力學性能、熔池形貌及微觀形貌檢測。XY-拉伸棒的抗拉強度平均值為1 270 MPa,斷面收縮率平均值為72.0%,斷后伸長率平均值為14.0%;Z-拉伸棒的抗拉強度平均值為1 040 MPa,斷面收縮率平均值為68.5%,斷后伸長率平均值為12.5%。平行基板方向熔池呈條狀,垂直于基板方向熔池呈半橢圓魚鱗狀。流道內壁附著未完全熔化的金屬粉末。流道成品的尺寸精度和強度滿足要求。

本文給出的工藝參數可用于采用18Ni300材料的注塑模具隨形冷卻流道的增材制造中。后續將進行注塑模具模仁研究,預測參數優化后注塑模具的壽命。