集增減材復合功能的機床結構設計*

武瀅 李進冬

(①沈陽理工大學機械工程學院,遼寧 沈陽 110159;②云科智能制造(沈陽)有限公司,遼寧 沈陽 110141)

3D打印技術作為一種新興的快速成形技術,能通過打印設備將特殊材料按照設計的3D模型以逐層打印的形式實現增材制造過程[1]。3D打印新型制造技術,避免了提前制造模具和制造過程中去除大量材料的工作,可以實現鑄造或鍛造無法實現的零件結構形式,是第三次工業革命的核心技術之一。但該技術不足之處是打印精度不夠,對于有精度要求的環節,需要通過數控加工技術進行后續加工來保證產品關鍵部位的精度[2-3]。為了滿足高端制造的需求,可以將3D打印的增材制造技術與數控機床的減材制造技術相結合,實現兩種加工方式的互補,充分發揮兩種制造技術的集成優勢[4-6]。目前以德國DMG、日本Mazak等為代表的傳統數控機床廠家已陸續推出集增減材功能的復合機床。

近年來,隨著汽車、游艇和橋梁建筑等行業對中大型零部件的加工要求越來越高,3D打印加工機的加工尺寸也越來越大,其主體結構大多采用數控龍門機床的結構形式,如中國專利CN 201510 691737.7中[7],采用的是在同一龍門架上通過雙橫梁龍門結構(如圖1所示),將3D打印頭和機械加工頭分別布置于兩套獨立的橫梁滑枕結構上,從而實現了3D打印與數控加工于一體的機床形式。

圖1 3D打印與五軸聯動龍門一體機示意圖

但此種龍門機床在結構和控制形式上均過于復雜,使得該設備價格過高,設備生產周期過長。因此該產品在行業內的推廣受到一定程度限制,令一些中小企業在設備投資規劃時望而卻步。

這里設計的可應用于大型龍門機床的單橫梁結構上集成3D打印頭和機械加工頭的復合滑枕結構[8],可解決上述難題。首先通過3D打印技術的增材功能實現工件的成形過程,再通過機械加工技術進行指定部位的切削加工,從而實現預定工件的一站式成形加工功能。將本結構設計方案應用于某增減材復合功能龍門機床上進行樣機試制,并對實際功能應用效果進行了驗證。

1 集增減材功能的復合滑枕結構

1.1 復合滑枕結構

集增減材功能的復合滑枕結構本身帶有共同的Z向伺服控制軸,并通過復合轉換結構實現兩種功能頭的工作過程的自動切換,從而實現將3D打印功能與機械加工功能復合為一體的機械結構。

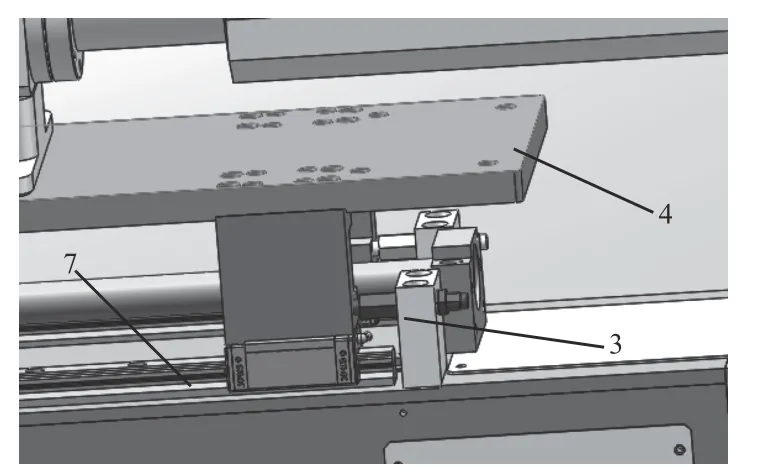

主要結構示意圖如圖2所示,整套復合滑枕結構主體部分包括機械加工頭1、3D打印頭2,Z軸滑枕主體梁8、以及實現兩種功能頭轉換的連接平臺4等。其詳細結構原理為,機械加工頭1布置于滑枕主體梁8的下端。3D打印頭2則布置于安裝在滑枕主體梁8前端的自動轉換結構的連接平臺4上。自動轉換結構主體為伺服驅動結構,由伺服電機6驅動絲杠5帶動絲母運轉,實現與絲母相連的連接平臺4及固定于其上的3D打印頭2的升降功能。轉換結構的導向結構由兩組直線導軌7實現,導軌7底部與滑枕主體梁8的側面相連接,導軌的滑塊與連接平臺4相連,保證轉換平臺整體結構的剛性和精度(此部分結構細節如放大圖A所示)。

圖2 復合滑枕結構示意圖

在安全方面,提供驅動力的伺服電機6帶有自動抱閘功能,在突然掉電的情況下,能鎖住傳動絲杠5,起到安全保護的作用。同時,在自動轉換結構的下端,配有緩沖撞停結構3(如圖3所示),保證轉換結構運行的安全性。

在轉換結構工作時,如圖3所示,3D打印頭的管線包9會隨著連接平臺4和3D打印頭2的升降動作運行較大的行程,因此設計了一套較長尺寸的管線包拉動彈簧10,其中一端固定在Z軸滑枕主體梁8前端上頂部,另一端連接在管線包9的下部,實現管線包9隨切換結構連接平臺4運行時的自動收縮功能。

圖3 緩沖撞停結構示意圖

1.2 復合滑枕結構功能切換

復合滑枕結構的機械加工頭和3D打印頭的兩種對應工作狀態切換如圖4所示。其主要切換工作原理為,圖4a中3D打印頭處于工作狀態,即3D打印頭2要比機加工五軸頭1低出安全距離尺寸S1,該尺寸是根據3D產品的形狀設定數據進行確定的,以保證在3D打印時不發生干涉問題。圖4b為加工五軸頭1處于工作狀態的情況,3D打印頭2提升至與五軸頭之間的安全距離為S2時,可以保證不影響加工五軸頭1的工作空間干涉要求。

圖4 復合滑枕結構行程圖

根據以上兩種功能頭的切換原理,該結構可以滿足預定要求的兩種功能頭工作狀態的自動切換,并實現預定工件的實際加工狀態。

2 應用復合滑枕結構的龍門機床結構設計

針對某橋梁建筑行業的增減材復合結構的設計要求,設計一套3D打印和機械加工功能集成于一體的大型龍門機床。該機床采用第1節提出的復合滑枕結構,主體為雙側加高軌道的橋式龍門機床結構,采用雙驅動式結構,實現3D打印頭和機械加工頭兩種模塊集成于一套動橫梁結構的滑枕部件上,該龍門機床結構示意圖如圖5所示。其主要設計參數如表1所示。

圖5 一體式龍門機床示意圖

表1 集增減材復合功能的龍門機床設計參數

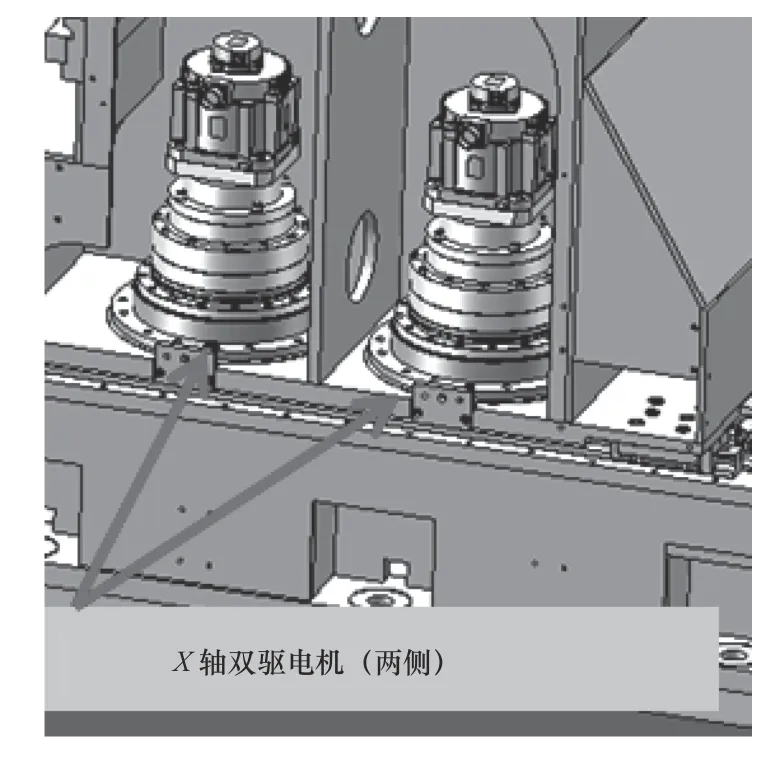

圖5中X軸為雙驅控制結構。X1軸和X2軸的運動控制部件均為雙套伺服電機連接高精度減速機,布置于橫梁立柱下部的連接板上。實現X軸的整體高定位精度的運行控制(如圖6所示)。

圖6 X軸雙驅電機結構圖

Y軸同樣也為雙驅動控制結構,其控制部件均為雙套伺服電機連接高精度減速機結構,布置于Y軸滑板上,用來實現Y軸的高定位精度的運動控制功能(如圖7所示)。

圖7 Y軸雙驅電機結構圖

Z軸即為第1節設計的復合滑枕結構,由Z1軸機械加工頭部分運動控制和Z2軸3D打印頭部分的運動控制組成,由數控系統根據動作要求實現3D打印功能和機械加工功能的控制。如圖8所示。

圖8 Z1、Z2軸電機結構圖

3 樣機試制簡介

本文設計的集成3D打印頭和機械加工頭的復合滑枕結構,在某集增減材復合功能的龍門機床上進行了實際應用驗證。按照表1中的主體參數進行設計,對大型橋梁主體結構部件進行了增材生產,并對其主體結構關鍵部位進行了減材加工。

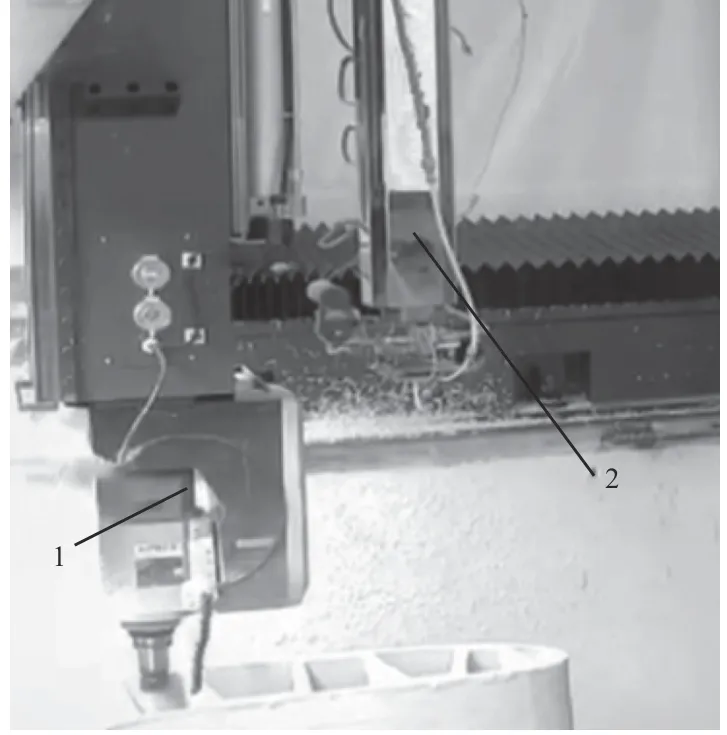

圖9為某集成3D打印頭和機械加工頭的復合滑枕結構樣機在實際測試現場的實物照片。通過樣機試制及測試結果顯示,所設計龍門機床的結構滿足實際生產的功能要求,從而驗證了本文所述集增減材復合功能機床的結構設計的合理性。

圖9 龍門機床樣機整體圖

圖10為按照本文思路和設計參數投產的樣機局部復合滑枕結構現場實物放大圖,樣機驗證該結構滿足實際測試應用要求。

圖10 復合滑枕結構應用圖

圖11為實際3D打印并經過機械加工的打印測試樣件的局部成品圖。此成品樣件驗證了龍門機床的實際工作效果,最終驗證了本文結構設計思路的成熟性和實用性。

圖11 經3D打印和機械加工的樣件局部成品圖

4 結語

設計了集增減材于一體的復合功能龍門機床。在對該機床設計方案進行理論分析的基礎上,在樣機上完成了大型橋梁主體結構等部件的增材生產,并針對需要加工的橋梁主體結構關鍵部位,完成了減材加工的功能驗證,實現了樣機增減材一體化功能結構的實際生產測試驗證。樣機驗證結果表明:

(1)提出的集增減材于一體的復合功能龍門機床結構,可實現3D打印增材功能和切削加工的減材功能的完美結合,該結構設計合理。

(2)此種結構可在不影響主體功能的前提下,大幅度地縮減機床主體功能部件的組成數量,節省了一半的伺服進給軸傳動部件及電機傳動部件的費用,降低了設備整體運行控制的復雜度,極大地提高了產品性價比。

(3)縮短了產品調試和加工周期,提高設備的市場競爭力。本文設計的集增減材功能于一體的復合機床,為產品設計和制造提供更大的創新和擴展空間,為智能制造領域發展新增一套有力利器。