光電化學機械拋光裝置設計

張高振 朱祥龍 董志剛 康仁科 趙楊

(大連理工大學精密與特種加工教育部重點實驗室,遼寧 大連 116024)

氮化鎵(GaN)作為第三代半導體材料,因其具有禁帶寬度大,被廣泛應用于高性能器件[1-2]。GaN的應用依賴于其原子級粗糙度的表面加工質量[3-4],然而GaN半導體材料脆性大,化學惰性極強(常溫下幾乎不與任何酸堿試劑發生反應),硬度極高(莫氏硬度為9)[5-6],屬于典型的硬脆難加工材料。目前,化學機械拋光(CMP)是唯一能實現全局平坦化[7-8],獲得超光滑無損傷表面的最有效方法[6],但CMP加工GaN晶片存在效率低的問題[9]。與CMP相比采用光電化學刻蝕(PEC)加工雖然效率高,但是存在表面質量差的問題。為此Ou L W等人[10]提出了光電化學機械拋光(PECMP),Dong Z G等人[11]利用PECMP拋光GaN晶片實現了表面粗糙度Ra 0.067 nm,去除率1.2 μm/h的效果。PECMP拋光GaN晶片需要紫外光強度大于175 mW·cm-2、電壓≥3.5 V、拋光盤轉速≥50 r/min、工件轉速≥50 r/min、拋光壓力大于6.5 psi,缺少專用裝置。采用PECMP試驗臺,穩定性差;采用常規化學機械拋光裝置無法滿足PECMP加工紫外光照射、電壓加載功能要求。因此,需要設計專用裝置來滿足PECMP加工需求。

本文研制了具有紫外光照射、電壓加載和機械拋光功能的PECMP裝置。設計了紫外光可直接照射到GaN晶片表面的拋光盤單元,加工區穩定加載電壓且與裝置絕緣的電氣回路,拋光盤和工件盤能夠獨立回轉的驅動機構,并且拋光盤可以往復移動和拋光壓力可以可調加載,能夠實現2英寸GaN晶片的PECMP拋光加工需求,這不僅有利于提高GaN晶片的加工裝備制造水平,滿足對GaN晶片日益增長的需求,而且對GaN材料的廣泛應用具有十分重要的意義。

1 PECMP加工原理

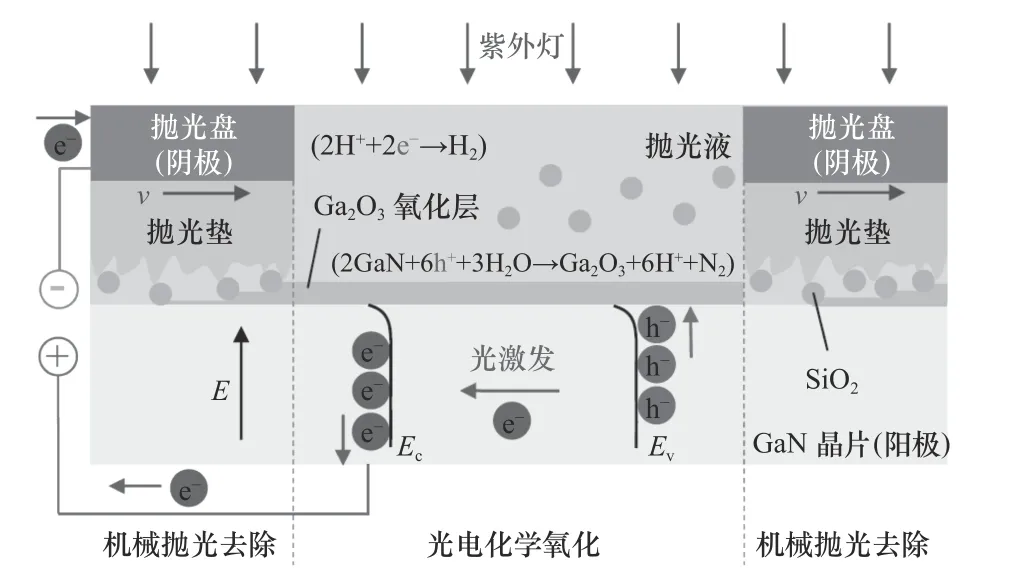

PECMP原理如圖1所示,利用紫外光源發出的紫外光透過拋光液直接照射到晶片表面,GaN晶片下表面與電源正極接通作為陽極,GaN晶片上表面借助拋光液與電源負極連接。紫外光照射激發e--h+對,陽極和陰極之間由電源施加外部電壓分離光生e--h+對,在晶片表面產生氧化層,利用拋光墊和磨粒的機械作用去除氧化層。實現GaN晶片紫外光照射的光電化學氧化和機械拋光作用。

圖1 PECMP原理[11]

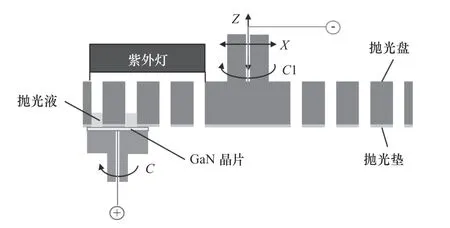

根據PECMP原理,設計了PECMP裝置原理如圖2所示,拋光盤在上晶片在下,將晶片固定在工作主軸上同工作主軸回轉,晶片背部與工作主軸上的導電部分接觸,再與電化學工作站的工作電極連接作為陽極。拋光墊粘接在拋光盤底部位于晶片上方,拋光盤和拋光墊上加工有同樣分布規律的通孔,拋光盤整體采用導電金屬材料制成,并與電化學工作站對電極連接作為陰極。位于晶片正上方的紫外光(UV)穿過拋光盤和拋光墊上分布的通孔照射到晶片表面。同時,含有磨粒的拋光液經由外部供給管路不斷供給,進入通孔后到達晶片與拋光墊接觸區并駐存,使拋光盤與晶片部分被照射表面構成閉合回路,發生光電化學氧化反應。晶片剩余表面在拋光壓力作用下與拋光墊和磨粒接觸,在晶片與拋光墊間的相對運動下,實現機械拋光作用,同時實現晶片待拋光表面光電化學氧化作用與機械拋光作用的交替進行。

圖2 PECMP裝置原理

PECMP利用紫外光和電場的作用,在GaN晶片被照射表面生成質軟的氧化層,利用機械拋光作用去除氧化層使氧化反應繼續進行,氧化作用與機械拋光作用的交替進行,實現晶片材料的高效去除,達到拋光的效果。

2 裝置的整體布局方案

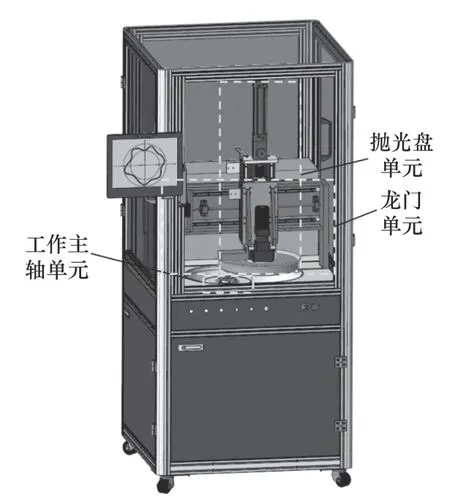

針對PECMP拋光加工要求,PECMP拋光裝置整體采用龍門式結構如圖3所示,其大致可以分為拋光盤單元、工件主軸單元和龍門單元。

圖3 PECMP裝置整體結構

拋光盤單元采用葉序仿生開孔的拋光盤,紫外光穿過開孔拋光盤均勻地照射到晶片表面,達到晶片表面均勻氧化的目的。拋光盤采用不銹鋼材質,具有較好的抗氧化和導電性,與工件主軸單元配合實現電壓的加載。工件主軸單元利用上表面為不銹鋼多孔結構的真空吸盤吸附晶片,并傳遞電荷進行導電。在工件與拋光盤各自繞軸心旋轉下,龍門單元采用伺服電機驅動絲杠,使拋光盤與工件沿導軌方向產生相對移動,增加磨粒運動軌跡的均勻性。

3 裝置的關鍵部件設計

3.1 拋光盤單元

拋光盤單元由加載氣缸、直線導軌、中空轉臺、導電滑環、紫外光燈、拋光盤和拋光墊等組成,如圖4所示。

圖4 拋光盤單元

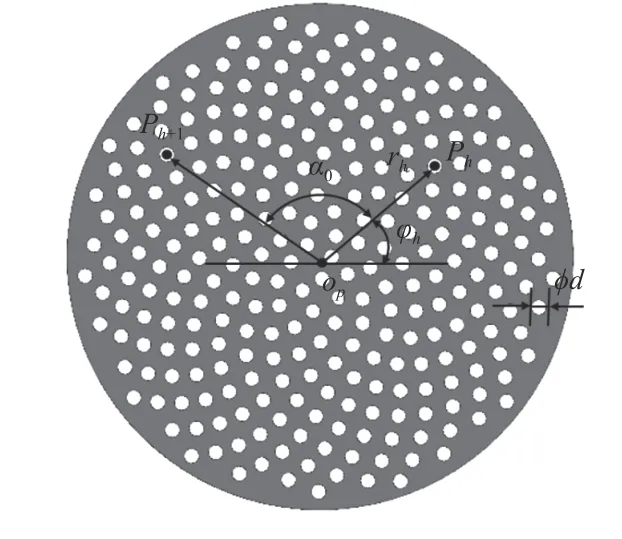

為了使紫外光能夠照射到晶片表面,設計了開孔拋光盤和拋光墊,葉序分布能夠增加光電氧化的均勻性,提高加工質量。按照Vodel H[12]所建立的葉序分布規律,在圖5中建立了極坐標系對拋光盤葉序分布通孔進行描述,圖中極點Op是圓形拋光盤的圓心,h是通孔序號,Ph是第h個通孔位置,φh是第h個通孔極角,rh是第h個通孔的極徑,α0是第h和第h+1個通孔之間的夾角稱為葉序發散角。在極坐標下,拋光盤上的通孔極坐標可以通過式(1)和(2)進行計算,得

式中:kp為葉序分布參數以及圖5中?d(通孔直徑),兩者的值可根據拋光盤的具體尺寸進行設計。

圖5 葉序分布

由于GaN的拋光效率主要由氧化速率所決定,所以在保證拋光盤剛度的前提下,盡可能地增大光照面積。因此,對拋光盤進行了靜力學分析,在拋光盤直徑為350 mm,厚度為25 mm,葉序參數kp為10,開孔孔徑d為10 mm時,考慮到安裝法蘭中間為實心結構,因此,實際開孔個數h為233個時,拋光盤的剛度較好,拋光區域開孔面積占比I由式(3)計算結果為0.23。

式中:R為拋光盤工作區域外徑;r為拋光盤工作區域內徑。

在實際加工過程中,拋光盤、工件主軸轉動,但在加載壓力的加載半徑不變的情況下,可以將拋光盤的變形問題看成靜力學變形問題處理[13]。拋光盤上連接表面設為全約束,在工件距離拋光盤軸心最遠位置即加載半徑為140 mm,拋光壓力為6.5 psi下,拋光盤變形如圖6所示。

圖6 拋光盤靜力學分析

由仿真結果可以看出,拋光盤出現向上翹曲,在工件誤差敏感方向的最大變形量為3.127 μm,拋光盤變形較小,配合工件浮動機構,能夠抵消拋光盤變形帶來的誤差,對工件表面的加工面形精度影響較小[14]。

拋光盤采用中空轉臺驅動,為了避免拋光盤轉動導致導線纏繞,使用導電滑環與光電化學工作站的對電極連接。在拋光盤與中空轉臺間使用絕緣材料進行隔絕,連接螺栓與拋光盤之間采用聚醚醚酮絕緣套隔絕,保證加工區加載電壓穩定且與裝置絕緣。拋光壓力采用氣缸進行無級加載,考慮到氣缸的使用壽命,采用氣缸和直線導軌配合使用進行拋光壓力加載,使用萬向接頭避免由加工誤差和裝配誤差造成拋光壓力與阻力不同方向的問題。

3.2 工件主軸單元

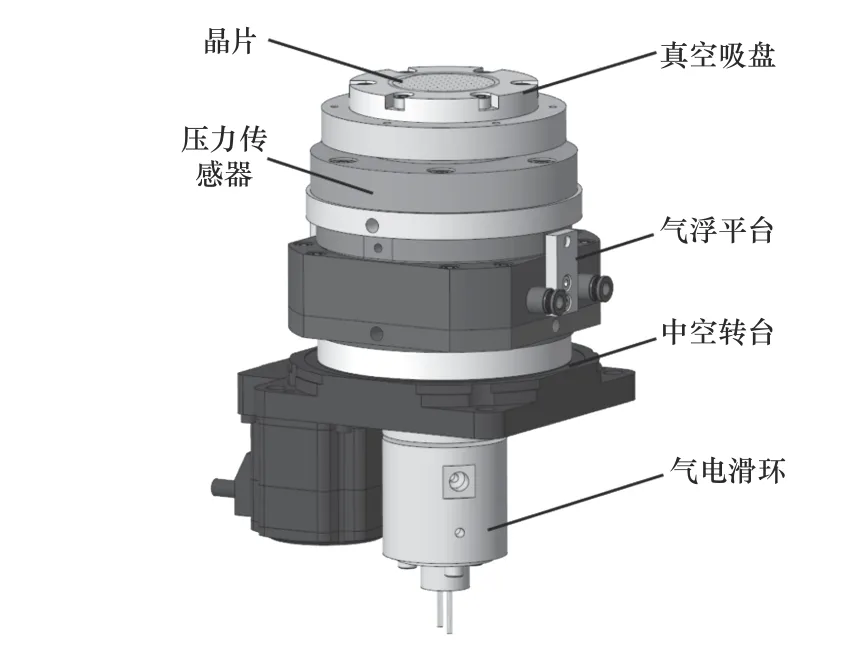

工件主軸單元由中空轉臺、氣浮平臺、壓力傳感器、真空吸盤和氣電滑環等組成,如圖7所示。

圖7 工件主軸單元

為了方便上下片操作,同時實現導電性,采用真空吸盤進行晶片吸持,真空吸盤基體為陶瓷材質,上表面為多孔不銹鋼材質,具有良好的導電性和抗氧化能力,在工作時能夠吸持晶片,使晶片底面與不銹鋼緊密貼合,通過氣電滑環使晶片的下表面與電化學工作站的工作電極連接。壓力傳感器與真空吸盤連接,避免了中間機構,可以使拋光壓力測量更精準。由于采用了拋光盤在上,晶片在下的結構,晶片不能較好地浮動貼合拋光墊面形,所以設計了氣浮平臺進行晶片的浮動,同時能夠使中空轉臺的驅動扭矩傳遞到晶片上。

3.3 龍門單元

龍門單元主要由伺服電機、龍門、絲杠、導軌和滑臺組成,如圖8所示。

圖8 龍門單元

龍門單元利用伺服電機驅動絲杠,使安裝在滑臺上的拋光盤單元沿著導軌進行橫向往復移動,在裝載晶片時,拋光盤單元遠離工件主軸單元,方便上下晶片,加工時進行橫向往復移動,能夠增加拋光材料去除的均勻性。

在實際使用過程中,由于工件主軸單元能夠進行浮動,可以實時貼合拋光盤面形,在保證拋光盤剛度的前提下,龍門單元的剛度對拋光后工件的面形影響較小。但在實際使用中,機械結構不僅承受著靜態載荷也承受著動態載荷,在動態載荷作用下,機械結構發生振動,若外界激振頻率與固有頻率接近,則會導致原有結構的損壞[15]。因此,使用ANSYS Workbench 19.2軟件對龍門單元進行模態分析,將龍門單元三維模型中的螺紋、倒角等細節去除,導入ANSYS Workbench 19.2,對龍門兩支腳進行全約束,導軌-滑塊、絲杠-螺母接觸面為摩擦接觸,其余接觸面為綁定約束。分析結果如圖9所示,前6階模態對應的頻率如表1所示。

表1 龍門單元各階模態頻值

圖9 龍門單元各階模態

拋光盤單元的最高移動速度為100 mm/s,對應的驅動電機轉速為6.25 r/s即6.25 Hz,拋光盤最高轉速為100 r/min,對應的驅動電機為3 000 r/min即50 Hz,工件最高轉速為200 r/min,對應的驅動電機為3 600 r/min即60 Hz。拋光裝置引起的振動頻率均小于第一階模態的共振頻率75.656 Hz。因此,龍門單元具有較好的穩定性。

4 裝置的性能測試

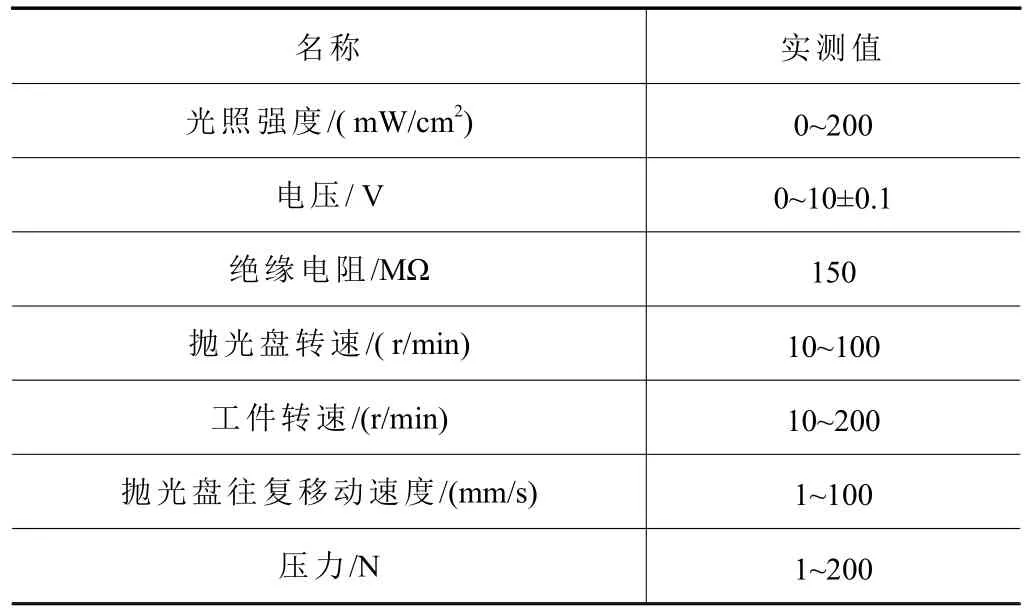

PECMP裝置如圖10所示,光照強度、電壓范圍、絕緣性、拋光盤轉速、工件轉速、拋光盤往復移動速度和壓力加載范圍等是PECMP裝置的重要設計參數,采用紫外光光度計進行紫外光光照強度測量,萬用表進行電壓測量,絕緣電阻測試儀進行絕緣電阻測量,轉速計進行轉速測試。

圖10 PECMP裝置

經過測試,具體參數如表2所示,滿足設計要求。

表2 PECMP裝置測試結果

5 結語

本文針對PECMP加工第三代半導體GaN晶片光、電、化學、機械多場復合要求,研制了具有紫外光照射、電壓加載和機械拋光功能的PECMP裝置。經過實際測量裝置滿足實際設計指標,能夠滿足2 英寸GaN晶片PECMP加工需求,可用于2 英寸GaN晶片PECMP加工。