施鍍時間對SiCp/Al復合材料化學鍍Ni-P鍍層的影響

李 卓,堅增運*,田梅娟

(1. 西安工業大學 光電功能材料與器件陜西省重點實驗室,陜西 西安 710021; 2. 寶雞文理學院化學化工學院,陜西 寶雞 721013)

鋁合金AlSi10Mg由于具有流動性好、熱裂傾向小、氣密性好以及收縮率小等顯著優點,而且強度較高、機械性能良好,在汽車、航空航天等領域得到了廣泛應用[1-3]。以AlSi10Mg為基體的新型碳化硅顆粒增強鋁基(SiCp/Al)復合材料具有輕質、熱導率高、耐熱沖擊性能好、高比鋼度、良好抗磁抗震性、低膨脹系數以及適中的密度等一系列性能特點,被看做是當代比較有應用價值的復合材料之一[4-5]。激光選區熔化(SLM)成型技術是近年來最為先進的增材制造技術之一,此方法是利用高功率密度的激光對粉末逐點、逐線、逐層熔化,顯著縮短了零部件制造周期[6]。通過激光選區熔化(SLM)成形的SiCp/Al復合材料具有較高的綜合性能,已廣泛應用于國防軍事、航空航天、民用、電子封裝等領域[7-9],但通過此技術成型的SiCp/Al復合材料仍存在硬度低、耐磨性差、難加工等缺點,而化學鍍正是解決這些問題的有效途徑。

化學鍍是材料表面改性技術的重要方法之一[10],其成本低、設備簡單、鍍層均勻,并可用于復雜形狀物體,因此受到學者們的廣泛研究[11-13]。化學鍍時間是影響鍍層厚度、硬度、表面形貌等的關鍵因素,而目前關于化學鍍時間的研究較少,尤其是以SLM所成型的SiCp/Al復合材料為基體。本文采用化學鍍的方法在激光選區熔化(SLM)技術成型的SiCp/Al復合材料表面制備Ni-P鍍層,并研究施鍍時間對鍍層微觀形貌、厚度、硬度、結合力等方面的影響。

1 實驗部分

1.1 材 料

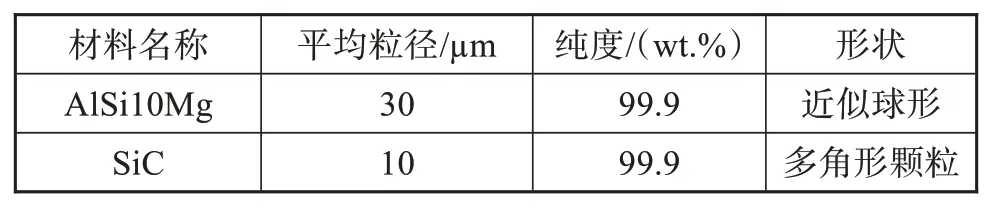

本實驗采用的實驗原料為激光選區熔化(SLM)技術所制備的SiCp/Al復合材料。SiCp/Al復合材料的基體為AlSi10Mg,平均粒徑為30 μm,形狀近似球形顆粒;增強顆粒為SiC顆粒,平均粒徑為10 μm,形狀為多角顆粒狀。

實驗所需的原材料如表1所示。

表1 實驗原材料Tab.1 Experimental raw materials

表2 AlSi10Mg合金的化學成分Tab.2 Chemical composition of AlSi10Mg alloy

1.2 實驗方法

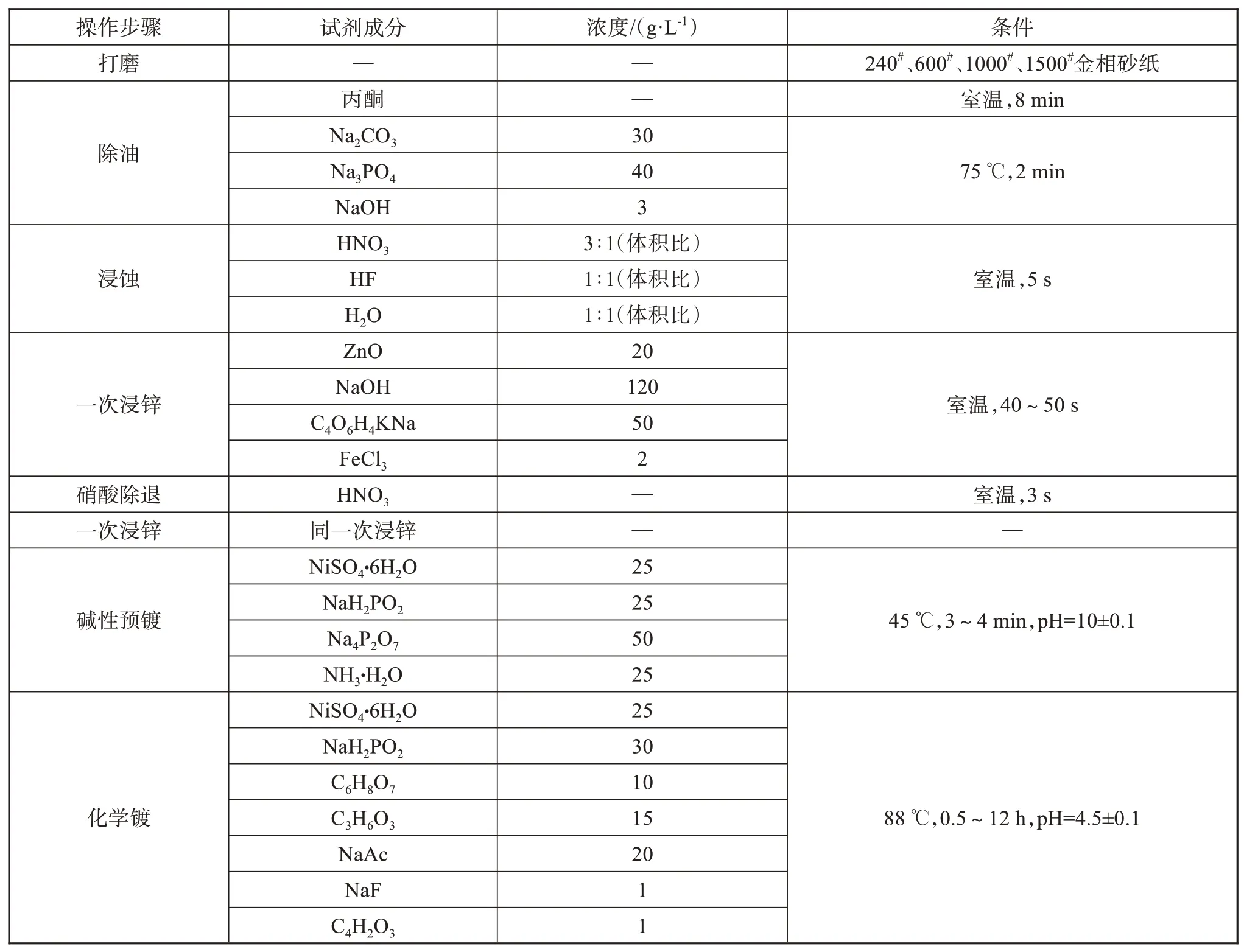

采用二次浸鋅前處理工藝對SiCp/Al復合材料進行前處理,具體工藝步驟及條件如表3所示,每一個步驟之間必須用去離子水將試樣沖洗干凈,避免上一道工序的殘留液進入下一道工序。堿性預鍍和化學鍍均在水浴鍋中進行,施鍍1 h后再將試樣換入同等濃度的另一個新的鍍液中,直至完成設定的施鍍時間。

表3 預處理及化學鍍工藝步驟及條件Tab.3 Steps and conditions of pretreatment and electroless plating process

1.3 性能測試

1.3.1 表面形貌和截面厚度

通過Quanta 400F型掃面電子顯微鏡對鍍層的微觀形貌進行觀察和分析,利用EDS能譜儀對鎳磷鍍層的成分進行分析。

用亞克力粉將試樣鑲嵌后再利用粗糙度為240#、600#、1000#、1500#的金相砂紙打磨截面,進而通過掃面電子顯微鏡檢測鍍層厚度,在鍍層截面上取5處不同的點進行測量,取其平均值。

1.3.2 顯微硬度

采用型號為402MVD顯微維氏硬度計試樣進行硬度測試,實驗設定加載力為100 g,持續時間為15 s,共測試5個數據點并求其平均值。

1.3.3 相結構

通過XRD-6000型X射線衍射儀對鍍層相結構進行檢測及分析,衍射射線源為Cu靶Kα,儀器轉速度為1000 °/min,重復性精度可達±0.001 °,功率為2 kW(40 kV×50 mA),掃描范圍為20~80 °,掃描速度為4 °/min。

1.3.4 結合強度

采用WS-2005涂層附著力自動劃痕儀并結合熱震試驗測試鍍層與基體的結合力。自動劃痕儀是采用聲發射模式,施加動載荷的方法,通過聲發射信號與載荷變化的對應曲線,獲得鍍層與基體的結合強度(鍍層破壞瞬間的臨界載荷),實驗設定加載速率60 N/min、試驗載荷為100 N,劃痕長度為5 mm,往復次數為2。

按照GB/T5270—1985標準進行熱震實驗,試樣在爐溫為220 °C環境中保溫1 h,然后將其迅速浸沒于室溫水中10 min,重復上述操作3次,觀察鍍層表面是否出現氣泡、脫落等現象。

2 結果與討論

2.1 對鍍層表面形貌的影響

圖1為SiCp/Al復合材料在不同施鍍時間下的表面形貌,其中圖1(a)為化學鍍鎳0.5 h后的掃描照片,可以看到,鎳磷顆粒形狀近似于球狀,以原子團簇的形狀沉積在SiCp/Al復合材料表面上。由于鍍鎳時間較短,SiCp/Al復合材料表面Ni沉積較少,顆粒較小,鍍層不均勻,同時也存在一些孔洞和縫隙,包覆不完全,且不均勻致密。與施鍍時間0.5 h的顯微形貌照片相比,1 h后的SiCp/Al復合材料表面Ni沉積較為均勻,但仍包覆不均勻。化學鍍鎳4 h后的鍍層表面較為均勻致密,無明顯缺陷,胞狀組織較為均勻,與鍍鎳時間較短的表面形貌相比,6 h后的胞狀結構明顯變大。從施鍍10 h和12 h后的表面形貌照片可以看到,鍍層致密、連續、均勻,趨于平整,且胞狀結構更大,晶界模糊。從化學鍍鎳磷合金的生長機理可知,鎳磷顆粒先在鋅晶粒處沉積,同時在基體的缺陷處、鋅晶粒間和首先沉積的鎳顆粒處沉積[14-15],隨著化學鍍的進行,鎳具有的自催化作用使其在已長大的顆粒處繼續沉積,大顆粒之間逐漸融合,使鍍層表面越來越光滑、越均勻,晶界逐漸模糊[16-17],最終呈現出圖1所示的形貌。

圖1 不同化學鍍時間后的鍍層表面形貌圖Fig.1 Surface morphologies of electroless plating under different plating time

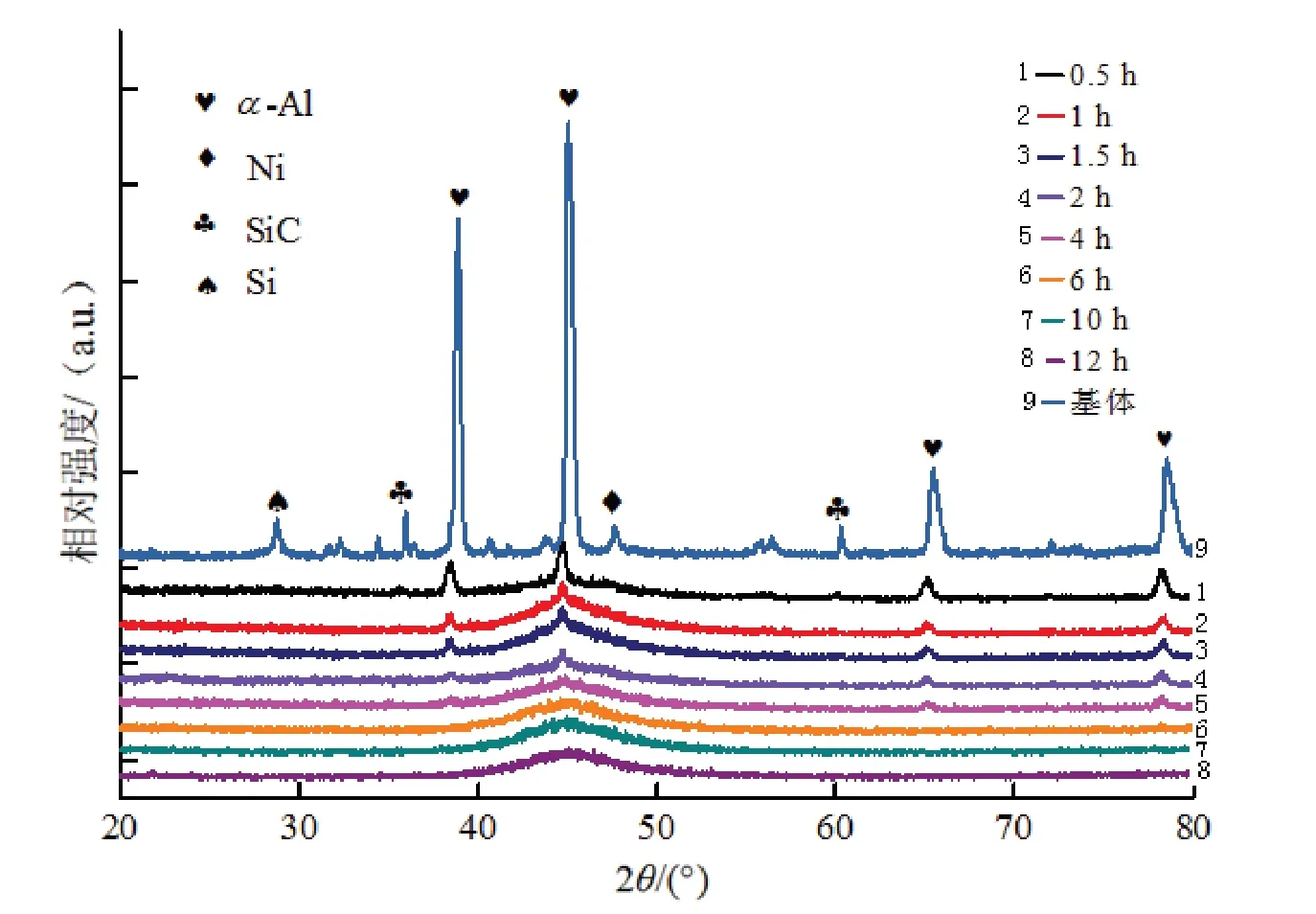

2.2 對鍍層相結構的影響

為進一步確定Ni-P鍍層的結構,對經不同施鍍時間下的試樣進行XRD測試,如圖2所示。可以看到,化學鍍0.5 h后還存在Al衍射峰,當化學鍍2 h后,在2θ=45 °附近出現漫散射衍射峰,通過能譜分析,發現Ni-P合金鍍層中磷和鎳質量分數分別為12.16 %和87.84 %。已有文獻報道[18-19],對于高磷組分(>10 %)的合金,只能形成非晶的Ni-P固溶結構。隨著化學鍍時間的延長,Al峰幾乎消失,Ni峰明顯。施鍍6 h后,無其他峰出現,2θ=45 °處的衍射峰較寬,呈漫散射分布,即鍍層為非晶態結構。磷含量較多時,P原子進入到Ni晶格中,使得Ni晶格發生一定程度的畸變,形成非晶態的固溶物,所以呈現出非晶態的特征[20]。30 min和1 h的化學鍍并不是完全的非晶態結構,可能是由于鍍層較薄,鍍覆不均勻。

圖2 不同化學鍍時間下Ni-P鍍層的X射線衍射圖譜Fig.2 X-ray diffraction patterns of Ni-P coating under different electroless plating time

2.3 對鍍層厚度及沉積速度的影響

不同施鍍時間下鍍層的截面形貌如圖3所示,從圖3可以看到,化學鍍鎳2 h時,鍍層厚度約為35 μm;當鍍鎳時間為4 h時,鍍層厚度為60 μm左右;鍍鎳時間為6 h時,鍍層厚度為75 μm左右;鍍鎳時間為8 h時,鍍層厚度為100 μm左右;而當鍍鎳時間為10 h,鍍層厚度可達120 μm;當化學鍍時間為12 h,鍍層的厚度約為135 μm。也可以從圖3中看到,鍍層與基體結合較為緊密,厚度均勻,無裂紋、脫落、孔隙等缺陷出現。

圖3 不同化學鍍時間下鍍層截面厚度SEM圖Fig.3 The SEM morphologies of coating section thickness under different electroless plating time

為了能更加明顯地看出沉積速度隨鍍鎳時間的變化關系,做出如圖4所示的變化曲線圖。可以看到,當化學鍍時間為1 h時,沉積速率最大,為17.5 μm/h左右,而當化學鍍時間為10 h時,沉積速率為12.0 μm/h左右,即隨著施鍍時間的延長,鍍層厚度逐漸增大,沉積速度逐漸減小。若將試樣放入鍍液中沉積更長的時間,有可能會獲得更大的厚度。

圖4 沉積速率隨化學鍍時間的變化Fig.4 Variation of deposition rate with electroless plating time

2.4 對鍍層結合力的影響

評價鍍層質量好壞的一項重要指標就是鎳磷鍍層與基體的結合力,鍍層與基體之間的結合力將直接影響鍍層的性能。采用熱震法對不同時間下鍍層的結合力進行測定,即對經過不同化學鍍時間的試樣在熱處理爐中加熱到220 ℃,保溫1 h,然后放入冷水中急冷10 min,重復操作3次。肉眼觀察到鍍層沒有起皮、脫落等現象,再通過WS-2005涂層附著力劃痕儀對不同施鍍時間所得到的鍍層結合力進行測試,如圖5所示。可以看到,在不同化學鍍時間下,鍍層與基體的結合良好,結合強度高達70.0 N,施鍍時間為8 h時,結合強度高達77.2 N。鍍層與基體的結合力主要由前處理工藝決定,化學鍍之前經二次浸鋅前處理工藝(除油、浸蝕、一次浸鋅、硝酸除退、二次浸鋅、堿性預鍍)后,鍍層與基體的結合力提高。

圖5 不同化學鍍時間下鍍層的結合強度Fig.5 Bonding strength of electroless plating under different plating time

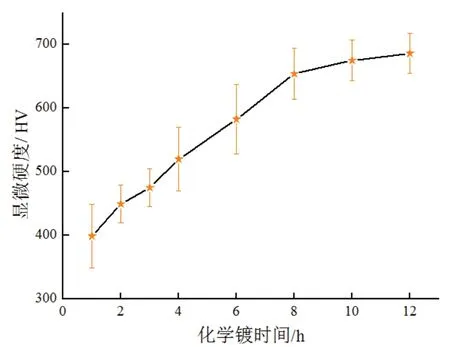

2.5 對鍍層硬度的影響

鍍層顯微維氏硬度與施鍍時間的關系見圖6。施鍍1 h后,鍍層硬度平均值為388.2 HV;施鍍2 h后,鍍層硬度平均值為448.6 HV,較施鍍1 h的鍍層厚度有明顯的提高;施鍍8 h后,鍍層硬度平均值為653.4 HV,當施鍍時間12 h時,鍍層硬度平均值為685.6 HV。即隨著施鍍時間的延長,鍍層顯微硬度在388.2~685.6 HV之間呈先增大后趨于穩定的趨勢,這和鍍層的厚度隨施鍍時間的延長發生變化有關,當施鍍時間短時,鍍層較薄,且鍍覆不均勻,存在孔隙等缺陷,抵抗塑性變形的能力較弱,同時得到的顯微硬度實際為鍍層和基體的綜合硬度,所以相對較低。隨著施鍍時間的延長,鍍層逐漸加厚,Ni由小顆粒慢慢聚集長大,大顆粒在SiCp/Al復合材料表面上橫向堆積生長,慢慢將表面的孔洞、裂縫填滿,表面的Ni層逐漸變得均勻致密,提高其抵抗塑性變形的能力,硬度增大。

圖6 不同化學鍍時間下鍍層的顯微維氏硬度Fig.6 Micro Vickers hardness of coating under different plating time

3 結 論

(1)施鍍時間對鍍層的表面形貌、厚度、顯微硬度都有較為明顯的影響,隨著施鍍時間的延長,表面胞狀物組織逐漸變大,鍍層逐漸加厚,但增厚的速率逐漸減小,顯微硬度呈先增長后平穩的趨勢。

(2)在本次研究中的化學鍍工藝條件下,獲得的鍍層為非晶結構,屬于高磷鍍層,且鍍層與基體的結合強度高。施鍍時間為8 h時就可得到100 μm厚的鍍層,此時鍍層硬度為653.4 HV,結合強度為77.2 N。

(3)延長施鍍時間可提高鍍層表面形貌的質量并增加鍍層厚度,減少鍍層表面的孔洞等缺陷,使鍍層表面更加致密、均勻。