某電廠給水流量低保護動作原因分析

王 羽,譚 袖,王政先

(華電電力科學研究院有限公司東北分公司,遼寧 沈陽 110180)

1 基本概況

某電廠11號機組裝機容量為350 MW,汽輪機型號C350/296-24.2/0.4/566/566,為東方汽輪機有限公司生產的超臨界、單軸、一次中間再熱、雙缸雙排汽、抽汽凝汽式汽輪機,采暖期更換轉子高背壓供熱。機組采用復合變壓運行方式,汽輪機具有8級非調整回熱抽汽。本機組為熱電聯產凝汽式汽輪機,設置2級供熱抽汽;亦可在采暖期更換高背壓轉子供熱。

本機組配2臺50%額定容量的汽動給水泵,每臺汽動給水泵配備1臺前置泵,提供給汽動給水泵足夠的汽蝕余量;還配有1臺30%額定容量的電動調速給水泵,作為啟動或備用給水泵。

汽動給水泵由小汽機驅動,小汽機為單缸、沖動、單流、純凝汽式。小汽機型號N5.53-0.786,為青島捷能汽輪機集團股份有限公司生產的單缸、沖動凝汽式、汽源外切換、下排汽汽輪機。小汽機工作汽源采用四段抽汽和冷再汽源,啟動時采用廠用輔助蒸汽;額定轉速5490 r/min,額定功率5.844 MW。

小汽機有高壓、低壓2路汽源,高壓汽源為高壓缸二段抽汽,即高壓缸排汽,低壓汽源為中壓缸四段抽汽,根據機組負荷,高、低壓汽源蒸汽通過高、低壓調門進入小汽機,推動汽動給水泵運轉。當低壓調門開度大于70%,高壓調門開啟并參與調節。高壓汽源進汽電動門和高壓進汽調門為串聯關系,高壓調門在高壓進汽電動門之后。高壓汽源在機組正常投入AGC后需要投入備用,即在高壓調門關閉狀態下開啟高壓進汽電動門,保證機組在高負荷時高壓汽源進汽參與調節。

2 事故經過

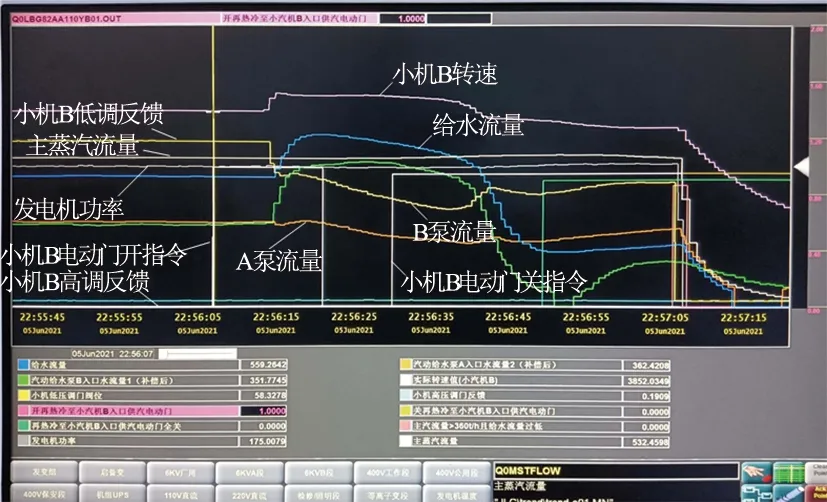

2021年6月5日22:56:05,11號機組正常運行,負荷175 MW,主汽溫度558.70 ℃,主汽壓力14.95 MPa,主汽流量532 t/h,給水流量559 t/h,汽動給水泵A、B運行,汽動給水泵A入口流量365 t/h,汽動給水泵B入口流量357 t/h,汽動給水泵A、B均在自動狀態,均由低壓汽源帶動,電動給水泵備用,機組AGC、AVC正常投入。

22:56:06,運行人員開啟再熱冷至小汽機B入口供汽電動門。14 s后暫停開啟。

22:56:15,汽動給水泵B流量快速漲至445 t/h,給水流量快速漲至629 t/h,汽動給水泵A、B為自動狀態,自動指令減少汽動給水泵A、B的流量。

22:56:21,汽動給水泵B流量快速漲至612 t/h,給水流量最大至 742 t/h。汽動給水泵A、B流量指令自動減少,小汽機A低壓調門指令由54%降到43%,入口流量由365 t/h降低到274 t/h;小汽機B低壓調門指令由58%降到43%,入口流量由351 t/h升高到625 t/h;給水流量由556 t/h升到742 t/h。

22:56:26,運行人員手動切除小汽機A自動。

22:56:28,運行人員手動切除小汽機B自動。

22:56:30,運行人員關閉再熱冷至小汽機B入口供汽電動門,21 s后該電動門全關。

22:56:45,負荷177 MW,主汽溫度558.55 ℃,主汽壓力15.32 MPa,主汽流量543 t/h,總給水流量311 t/h,汽動給水泵A入口流量281 t/h,汽動給水泵B入口流量179 t/h。

22:57:05,鍋爐MFT動作,汽輪機跳閘,發電機解列。MFT首出為“主蒸汽流量大于360 t/h且給水流量低”。

檢修人員對小汽機B高壓調門進行解體檢查,發現小汽機B高調門桿斷裂。更換高調門桿,進行靜態試驗,調門行程無卡澀,反饋正常。

06:06:18,11號機組并網,恢復機組帶負荷運行。

3 檢查情況

3.1 運行參數及操作檢查

事故發生過程系統參數如圖1、圖2所示。

圖1 汽動給水泵A、B系統參數1

圖2 汽動給水泵A、B系統參數2

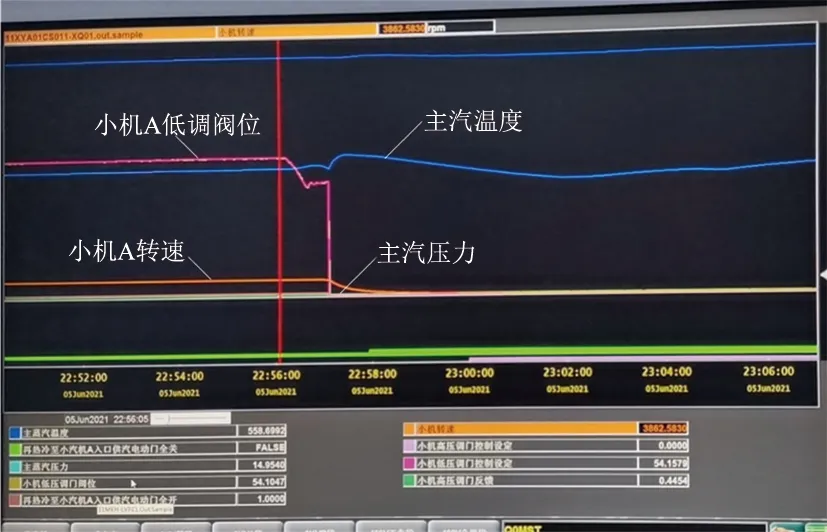

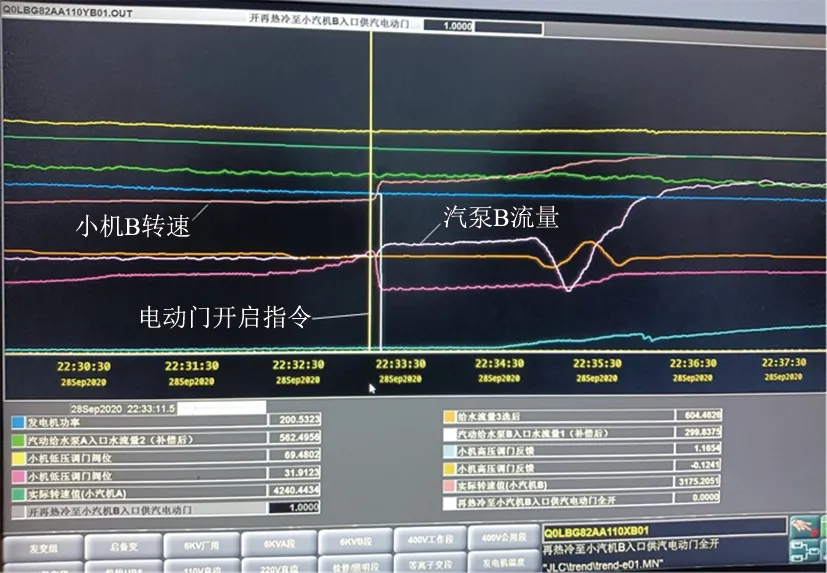

如圖3所示,通過查詢歷史曲線可以看出,開啟小汽機B高壓進汽電動門后,受高壓蒸汽沖擊,小汽機B高壓調節門門桿出現斷裂,閥頭未處于正常關閉位置,小汽機B轉速異常升高,汽動給水泵B入口流量由357 t/h迅速增至612 t/h,給水流量突升至724 t/h。此時汽動給水泵A、B均為自動狀態,汽動給水泵A輸出至MEH的給水轉速指令設定值開始快速減小,汽動給水泵A入口給水流量快速降低,由365 t/h迅速降至274 t/h。

圖3 小汽機B高壓供汽電動門開啟指令

之后運行人員退出汽動給水泵A、B自動,關閉了小汽機B高壓進汽電動門,導致小汽機B進汽量減少,轉速降低,入口流量進一步降低,加劇鍋爐給水流量下降。

對給水流量低的情況未進行手動調整給水流量指令值或緊急啟動電動給水泵操作,導致滿足給水流量低保護動作條件,鍋爐MFT保護動作。

3.2 現場設備檢查情況

機組停機后,檢修人員對小汽機B高壓調門進行解體檢查,發現高壓調門門桿斷裂,斷口有明顯的疲勞斷口特征,斷裂情況見圖4。

圖4 小汽機B高壓調門閥桿斷裂與閥蓋位置

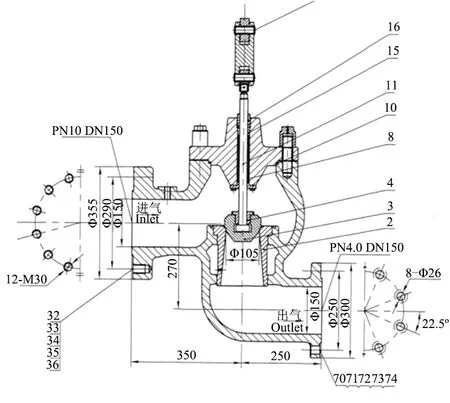

該小汽機的高壓調門結構見圖5,閥桿為橫向安裝,汽流從下方進汽,從上方出汽。當高壓備用汽源投入時,從下方的來汽會對閥碟4和閥桿11產生一個力矩,在高壓調門長期處于某一開度時,在持續的力沖擊下在門桿11與閥蓋16內側交接處存在較大應力。

圖5 小汽機B高壓調門結構

從小汽機B高壓調門斷裂位置見圖6,斷裂位置距離閥頭大約90 mm,從圖4中也可以看出斷裂位置接近閥蓋內側,在汽流的沖擊下此位置應力最大。

當閥桿斷裂后,由于汽流沖擊會導致處于水平位置的閥頭4偏離關閉的位置造成漏汽。因此在開啟高壓備用汽源電動門后,小汽機B轉速異常升高,給水流量增加。

圖6 小汽機B高壓調門斷裂位置

3.3 門桿斷裂失效分析

對斷裂的門桿進行失效分析,通過宏觀檢查、斷口形貌分析、化學成分分析、微觀組織分析等試驗發現:門桿斷口位于距右側端部約13 cm處,門桿外表面周向可見較明顯的機械加工痕跡,同時可見點狀或不規則的麻點及凹坑型損傷,距斷口約3~4 mm處有一處長度約15 mm的周向損傷。斷口可見放射狀花樣斷裂擴展區及瞬斷區,具有明顯的疲勞斷裂特征;光譜檢測結果基本符合標準要求,不存在材質錯用情況;基體組織為回火索氏體,未見明顯脫碳層,顯微組織可見不同尺寸及形狀的夾雜物;門桿的布氏硬度、室溫拉伸性能及室溫沖擊性能均不符合GB/T 3077—2015標準要求。

結合現場檢查情況及試驗結果可判斷,管道上的調節閥安裝在垂直管道上,在下部梨形閥蝶重力作用下可能導致局部偏心,使得在工作狀態下出現機械卡澀,導致門桿表面發生機械損傷,同時門桿在工作過程中承受交變載荷,隨著服役時間延長,門桿表面缺陷處易萌生疲勞裂紋并逐步向內擴展。另外,門桿內部存在雜物且力學性能不符合標準要求,在一定程度上也會加速裂紋擴展,當裂紋擴展到一定程度,由于材料強度不足,導致門桿發生斷裂[1-2]。

4 原因分析

4.1 機組停機原因

鍋爐MFT首出為:“主蒸汽流量大于360 t/h且給水流量低”。

4.2 給水流量低原因

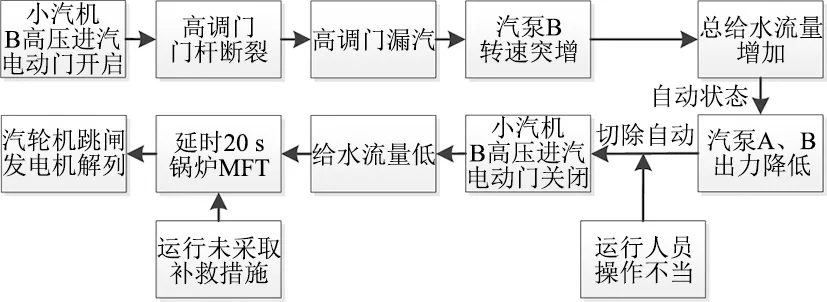

給水流量低的原因是:在開啟小汽機B高壓進汽電動門過程中,小汽機B高調門門桿斷裂,閥頭未處于關閉位置,高壓調門漏汽,使得汽動給水泵B給水流量異常升高,運行人員判斷失誤、操作不當造成給水流量降低[3-5]。

事故經過流程見圖7。

圖7 事故經過流程

4.3 門桿斷裂原因

門桿的安裝方向和位置增加了運行中存在的交變載荷,在交變載荷作用下形成疲勞裂紋,疲勞裂紋不斷擴展導致門桿斷裂。門桿內部存在的夾雜物及力學性能不符合標準加速了裂紋的萌生和擴展,為門桿斷裂的次要原因。

5 處理及防范措施

5.1 故障設備的處理情況

檢修人員對小汽機B高壓調門門桿進行了更換處理(備件為小汽機A替換下的門桿),停機狀態下進行了靜態試驗,調門行程無卡澀,反饋正常。并于6月6日18時再次啟機并網。

5.2 防范措施

a.加強高壓進汽調門門桿備件管理,提前訂購相關備件,嚴格把關材質質量,并擇機更換目前存在缺陷的小汽機B高壓進汽調門門桿。

b.建議聯系生產廠家給出合理的強度計算等設計規范,應參照技術圖紙正確安裝閥門門桿,必要時可優化門桿機械結構,減少門桿承受的交變載荷,避免在使用中出現機械卡澀或卡死情況。

c.在機組給水流量出現異常時,及時調整各給水泵的啟停及給水流量,保證總給水流量與主汽流量匹配。加強運行操作中危險源點的分析,加強重大操作專業人員技術指導。重點加強對防范措施落實的監督檢查上,確保各項防范措施和操作指導措施落實到位。