汽車行業焊接專業電阻點焊降飛濺淺析

熊明釗 唐曉雪 云雷

(一汽-大眾汽車有限公司成都分公司,成都 610100)

1 前言

隨著汽車行業的迅猛發展,焊接工藝在保證焊接質量的同時,也越來越關注焊接時所產生的飛濺對設備和操作者造成的危害。焊接過程中產生的高溫飛濺附著在信號線、檢測開關等精密設備表面,會造成設備故障,造成停臺,降低設備開動率。同時飛濺可能灼傷員工,甚至引發火災,存在安全隱患;飛濺產生的粉塵會直接影響到操作者的身體健康,飛濺的產生會導致焊接能量的丟失,需要焊接質量控制模塊(The Integrated Quality Assurance System of the Weld Timer,PSQ)調整功能補償焊接電流和焊接時間來保證焊接質量,這樣就造成了能源的浪費和生產節拍的損失。

2 點焊飛濺產生的原因

如圖1所示,由于外部因素使焊核生長速度大于塑性環擴展速度,金屬會沖破塑性環向外噴射形成飛濺,因此,產生飛濺的根本原因就是由于塑性環破裂或不完整,失去了對熔池金屬的包容作用。

圖1 塑性環和焊核

3 飛濺的分類

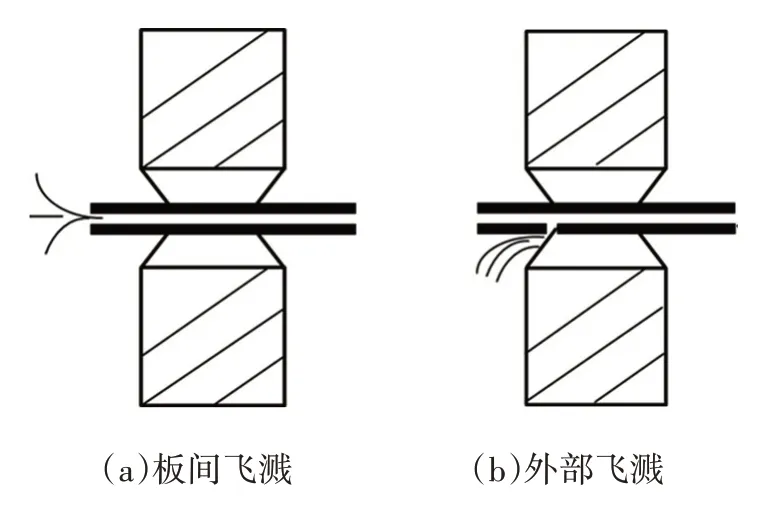

焊接飛濺根據產生的時間(相對于焊接總時間)分為前期飛濺、中期飛濺和后期飛濺;根據飛濺發生的位置分為板間飛濺和外部飛濺。

板間飛濺一般發生在焊接前期,由于塑性環沒有形成,此時焊點如果加熱過快,使內部金屬氣化,金屬便以飛濺形式向板間縫隙噴射,如圖2a所示;外部飛濺一般發生在焊接中后期,形成熔核后,如果焊接熱量過高,熔核徑向擴展速度太快,在電極壓力作用下沖破塑性環向表面噴射形成外部飛濺,如圖2b所示[1]。

圖2 飛濺種類[1]

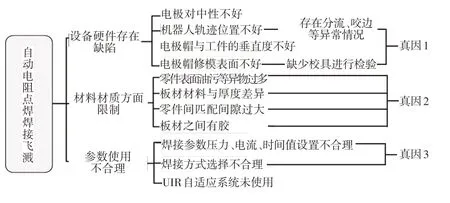

4 產生飛濺的因素以及應對措施

飛濺產生的因素一般有以下3點(圖3),一是設備硬件存在缺陷,二是材料材質方面限制,三是焊接參數使用不合格,其應對措施也基本上是從設備硬件、材料、軟件參數等方面制定解決方案。

圖3 飛濺產生的因素

4.1 設備硬件方面

4.1.1 電極對中性不好

對中性不好的影響:導致電極與工件接觸異常,零件與電極帽端面貼合不佳造成塑性環扭曲,產生焊接飛濺。

應對措施:每焊接120 000~140 000個點(數據來源試驗數據)對上下電極桿對中性進行檢查,發現異常及時整改處理,如圖4所示。

圖4 對中性不好

4.1.2 靜電極與工件不垂直

靜電極與工件不垂直的影響:導致電極與工件接觸異常,零件與電極帽端面貼合不佳造成塑性環扭曲,產生焊接飛濺,如圖5所示。

圖5 電極不垂直

應對措施:每焊接120 000~140 000點(數據來源試驗數據)對上下電極桿對中性進行檢查,發現異常及時整改處理;更換動靜電極桿后檢查靜電極與工件的垂直度;若某焊點突發飛濺,檢查電極對中性后,還需檢查靜電極與工件的垂直度。

檢查方法:可使用小型直角尺,測量靜電極4個方向的垂直度,在85~90°范圍內視為合格;觀察焊點外觀,塑性環痕跡與焊點焊核是否同心,若焊核有擠壓,則將電極向擠壓方向調整。

4.1.3 靜電極與工件接觸分流、焊點咬邊

靜電極與工件接觸分流、焊點咬邊的影響:邊緣焊時塑性環不完整,靠近邊緣的一側為塑性環最薄弱部分,焊接時熔核金屬很容易從該處噴出形成飛濺。

應對措施:項目前期根據焊接板材搭接寬度,選擇合適的電極帽尺寸或者銑刀刀片型號;優化調整機器人焊接軌跡,使焊接焊點距離法蘭邊>2 mm。

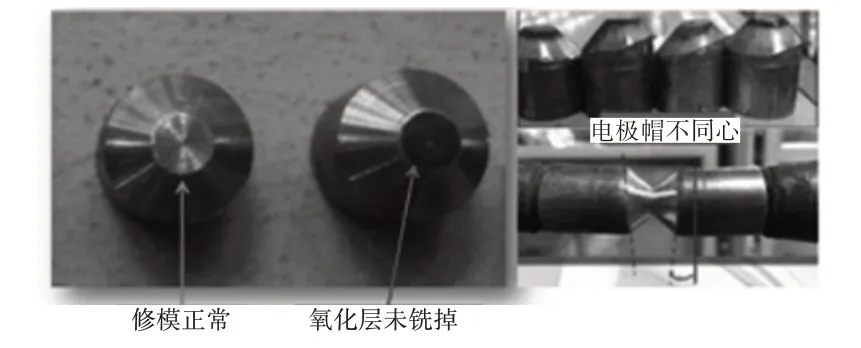

4.1.4 電極帽修模

電極帽修模的影響:電極帽端面在修模后,表面氧化層未銑削掉、端面不平整,在焊接的過程中接觸電阻變大,導致瞬時能量變大,破壞焊點塑性環產生飛濺,如圖6所示,應對措施如下:

圖6 電極帽修模標準

a.電極修模后,空焊測試電阻,以檢查氧化層是否銑削掉;

b.制作輔助校具,保證銑削時靜電極與銑刀的同心性;

c.設置合適的修模最大焊點數(焊接高強度鋼時,最大焊點數應設置小些);

d.銑刀刀片壽命設置合理周期,達到最大修模次數時立即更換(以Ravitex公司的RX三刃刀片為例,銑刀刀片壽命為30 000次)。

4.2 材料方面

4.2.1 零件表面清潔度

零件表面清潔度低會造成焊接時接觸電阻增大,因而發熱量加大,形成飛濺。

應對措施:控制上道工序外協件、自制件來件的油污以及其他雜物。

4.2.2 零件匹配狀態

對于一些厚板組合,特別是含高強鋼的組合,材質較硬,工件間裝配易產生間隙,另外焊接規范區間窄,很容易產生焊接飛濺,應對措施如下:

a.對零件匹配進行監控,當板厚≤1.2 mm時,要求板間間隙≤0.8 mm;當板厚>1.5 mm時,要求板間間隙≤0.15 mm。針對零件實際匹配間隙大的位置及時進行調整處理。

b.采用預熱預壓的焊接方式加大板材間的貼合度。

c.采用軟規范(小電流、長時間)。

4.2.3 零件材質差異、板材間有填充材料(膠)

對存在表面處理的板材,由于表面鍍層厚度差異,相應的焊接參數也不同,因此對于電鍍板,尤其是熱鍍鋅板在焊接過程中易出現焊接飛濺。若板材間有膠,在焊接過程中會出現電阻變化,產生飛濺。

應對措施:采用預熱方式,增加板材的貼合度,提前破壞材料表面材料防止熱量增加速度過快;在參數中增加斜坡功能,采用強電流擊穿膠層。

4.3 參數選取要點

焊接參數設置一般依據板材類項、強度、厚度選擇合適的焊接電流、電壓、時間及電極壓力,可參考圖7。

圖7 焊接參數設定參考標準

參數設置需要遵循如下原則:

a.規范選擇:軟規范(小電流、長時間)——加熱時間長,溫度場合分布平穩,塑性區寬,在焊鉗壓力的功效下不易發生形變,減少融核內的噴濺,因此飛濺小;硬規范(大電流、短時間)——加熱時間短,溫度遞增快,溫度場合分布不穩定,塑性區窄,在壓力下容易產生飛濺。

b.鍍鋅板材、材料厚等情況下,使用預壓、預熱功能;

c.增加斜坡可以使電流緩慢增加,降低前期飛濺;

d.增加脈沖焊接和冷卻,能防止焊接電流輸入過大;

e.開啟自適應系統(UIR)調整功能、監控功能,對焊點能量進行監控和補償。

5 減少焊接飛濺思路及步驟

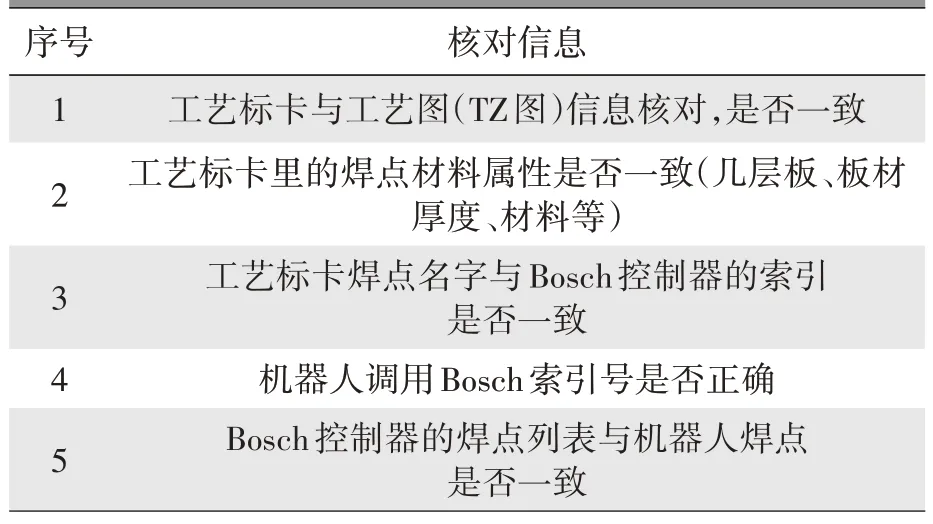

5.1 焊點信息核對

主要核對信息如表1所示,主要作用如下:

表1 焊點核對信息

a.保證一個焊點使用只屬于它的一套參數;

b.保證有關于這個焊點的所有信息正確,在參數設置、優化時可以根據此信息采取合適焊接方式;

c.保證在優化參數時參數修改的準確性。

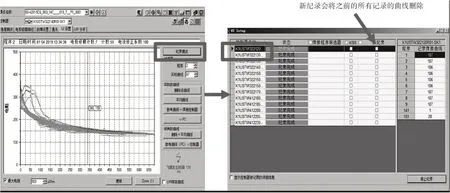

5.2 Bosch控制器飛濺記錄模式

Bosch控制器飛濺記錄在電壓電流調節器(Voltage/Current Regulator,UI)設置頁面,打開記錄模式[2],在新打開的窗口中勾選需要記錄的控制器名稱(注意勾選了新記錄后系統會自動刪除之前的記錄曲線),設置過程如圖8所示。

圖8 Bosch控制器模式

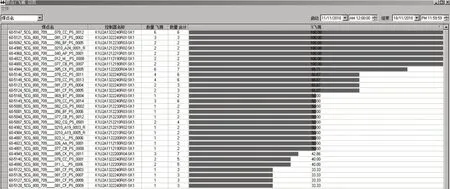

5.3 鎖定需優化的焊點

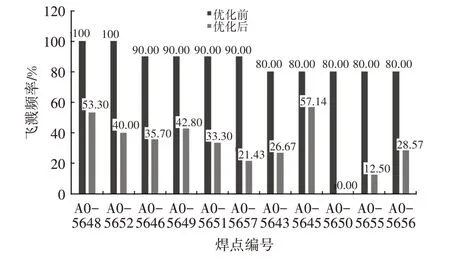

Bosch控制器統計飛濺率結果如圖9所示。

圖9 飛濺率統計結果

飛濺率為飛濺焊點數與總焊點數的比值。利用飛濺統計功能,確定出飛濺率高的焊點,優先從飛濺率高的焊點進行優化。

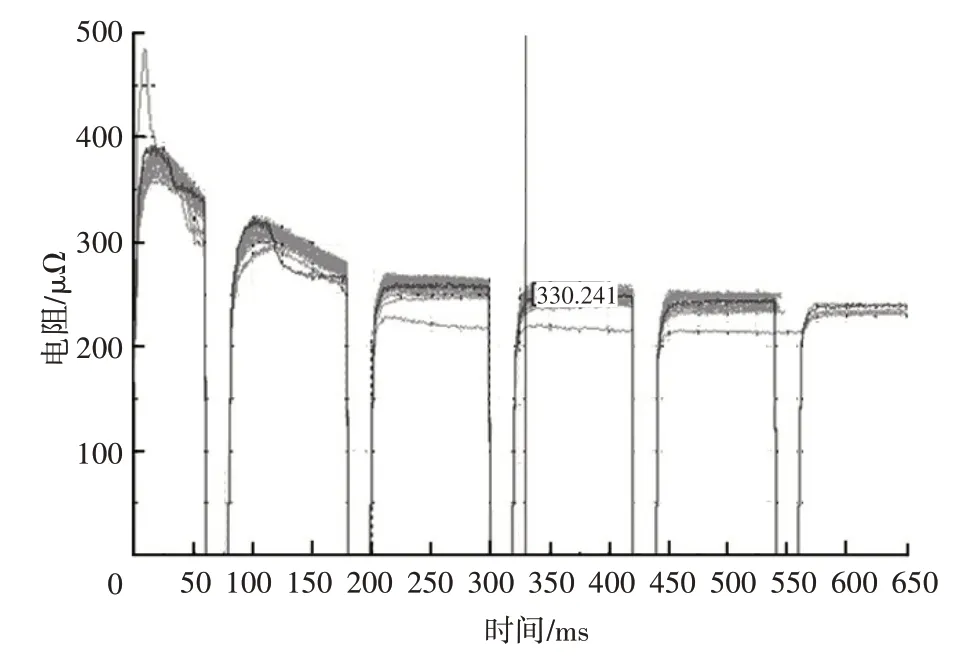

5.4 根據焊接曲線確定飛濺類項

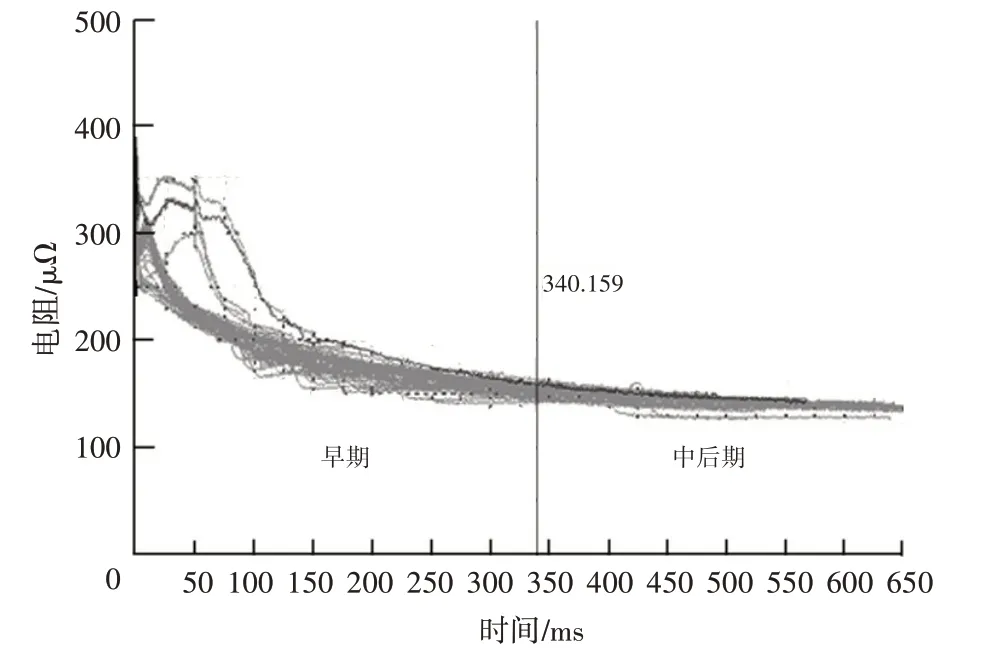

單位時間內動態電阻陡降一定比例的電阻值就認定為有飛濺,經驗值是5 ms內降低4%電阻。確定步驟如下:

步驟1:焊接總時間前1/3內為早期飛濺,一般由于設備、匹配問題造成(參照前文,若硬件優化無法消除,嘗試優化參數)。焊接總時間后2/3為中后期飛濺,一般由于參數設置問題造成,如圖10所示(根據焊點所處信息,如板材厚度、是否有膠等信息優化參數)。

圖10 飛濺分期曲線

步驟2:確保控制器輸出電流、壓力穩定,對于相差較大的參數進行電流、壓力標定。

步驟3:檢查焊鉗冷卻水流量(圖11)、溫度是否正常,冷卻循環水流量在合理范圍內,保證焊鉗電極冷卻良好。

圖11 冷卻水流量計

步驟4:確保修模器工作正常,電極帽端面修模正常(銑掉氧化層、銑削同心),銑削步驟如下:

a.設定焊鉗修磨后電阻的檢測程序(空焊)。

b.根據焊接材料,每把焊鉗設定為最大焊點數(修模一次焊接的最大點數)。

c.根據每把焊鉗電極帽修模量,設定銑刀刀片的最大壽命數。

d.根據銑刀形狀,設計合適的輔具,使電極帽銑削同心,端面銑削更好。

步驟5:確保焊鉗電極對中性良好,靜電極與工件垂直度良好,無咬邊、分流。

a.可使用小型直角尺,測量靜電極4個方向的垂直度。

b.觀察焊點外觀,塑性環痕跡與焊點焊核是否同心,若焊核有擠壓,則將電極向擠壓方向調整。

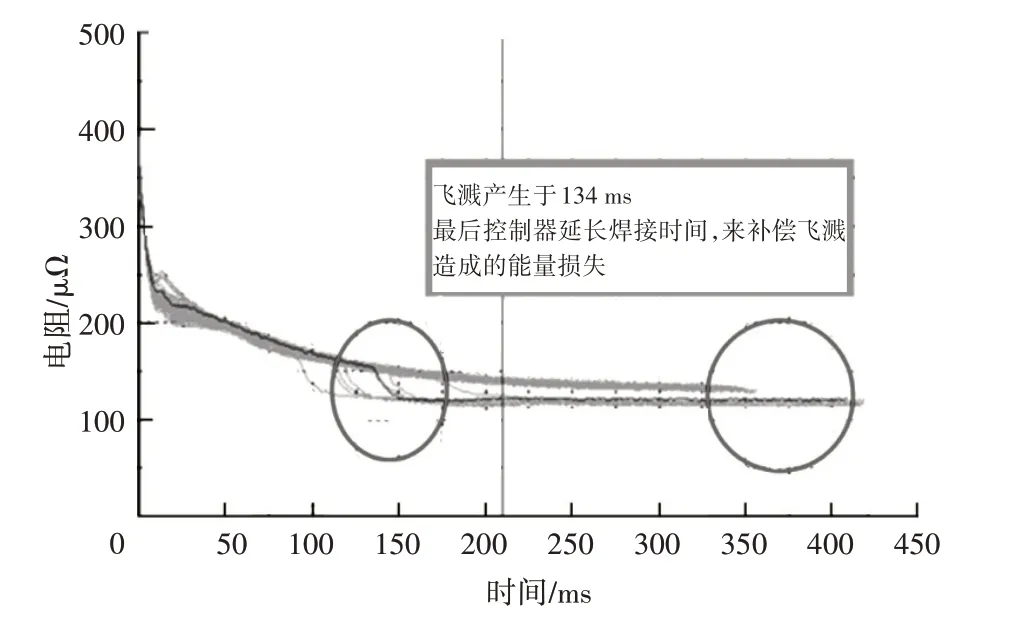

5.5 開啟UIR自適應功能補償焊點質量

在飛濺消除后,開啟PSQ的調整功能,控制器根據相應設置對飛濺焊點進行能量補償,如圖12所示。

圖12 飛濺焊點能量補償曲線

6 BC316底板降飛濺優化案例

6.1 使用斜坡功能

信息點:U1A11110R01機器人,焊點索引號3376焊 點5QL-800-710-P0017-N-0210-015800,板件組合為2 mm TL4225和1.2 mm TL4225 2層高強度鋼,板料間有膠。

配合焊接電阻曲線分析,板間有膠是產生飛濺的主要因素,因此增加斜坡功能,使用10 kA,20 ms短時強電流破壞膠層,然后通主焊接電流,參數設置如圖13所示[3]。

圖13 優化前后參數對比

6.2 優化電極垂直度

信息點:U2USTW2205R01機器人與2200R01為雙節拍工位,焊接同一處的23個焊點,2200R01飛 濺 率 為5.5%,2205R01飛 濺 率 為51.7%。對比這2個機器人相同焊點參數,未發現太大差異,且查看2205R01焊接曲線,飛濺均為早期飛濺,故先檢查并優化此焊點對應電極垂直度(圖14)。

圖14 使用直角尺配合調節靜電極與工件的垂直度

優化效果:2205 R01點焊機器人整體飛濺率由51.7%降至20.4%,如圖15所示;展示了此機器人焊點飛濺率在80%以上的焊點飛濺率變化情況。

圖15 整體飛濺率優化前后變化

6.3 使用預熱與脈沖功能

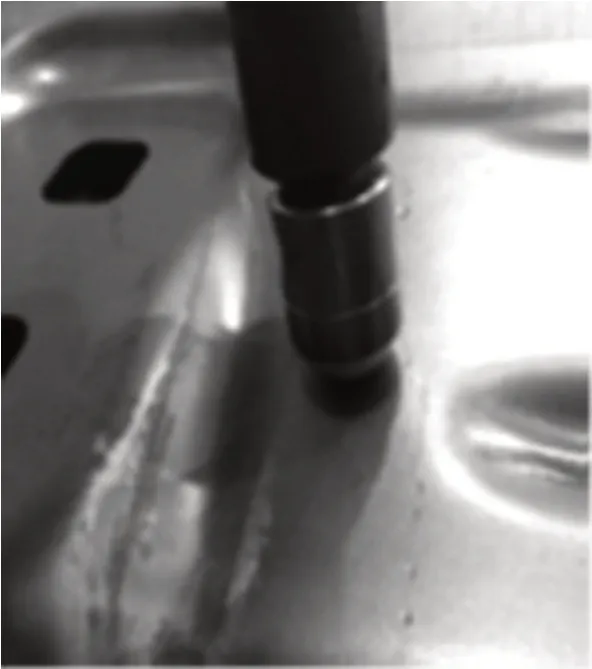

信息點:AB14160R02機器人,門檻下方區域焊點;鈑金匹配間隙狀態較差且間隙難以優化到理想狀態,如圖16所示。

圖16 門檻下方區域焊點

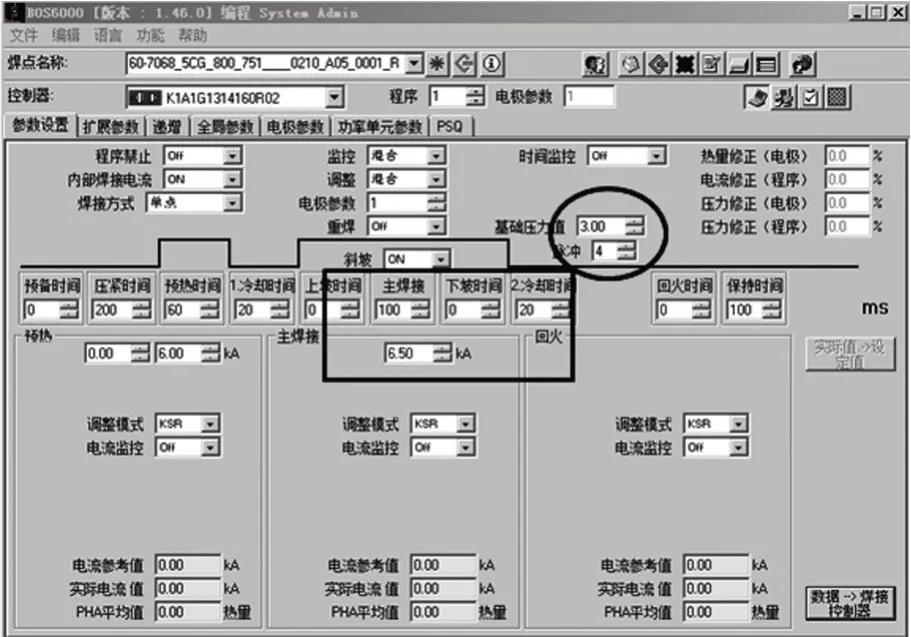

優化措施1:優化前使用單次脈沖,分析發現飛濺主要產生在焊接前期約50 ms時及焊接中期約130 ms時;進行第1次優化,增加預熱,1次脈沖改為3次脈沖,如圖17所示。

圖17 焊接參數優化前后設置

效果驗證:優化焊接參數之后,焊接飛濺集中在118 ms,如圖18所示;說明預熱階段在壓合鈑金之后第1個主焊接脈沖里發生飛濺,可能存在2種原因:焊接壓力不足、焊接能量過于集中。

圖18 焊接電阻監控曲線

優化措施2:增加壓力,由2.6 kN優化為3.0 kN;降低焊接電流,由7.6 kA優化為6.5 kA,同時焊接時間增加到400 ms,分4個脈沖,如圖19所示。

圖19 優化后的焊接參數

效果驗證:優化焊接參數之后,該機器人整體飛濺率由43%降低到6.5%。

7 結論

a.在某項目中,改變傳統焊接飛濺統計的方法(目測),使用控制器的功能飛濺率統計,此方法更加準確、直觀地為優化焊接飛濺提供了方向與目標。在此過程中,通過“電阻-時間”曲線分析,明確前期飛濺原因為設備與匹配問題,中后期飛濺原因為參數設置問題。經過對產生焊接飛濺的原因深入分析,確定出變化(設備硬件、材料)與不變化(參數)的二元性因素,為長期保持焊接低飛濺率提供了方便簡潔的方法。

b.最優參數建立在設備硬件以及零件狀態達到要求的前提下,此時飛濺率最低的狀態是參數最優的設置,在今后長期的生產活動中,飛濺率增高則說明是設備硬件或者零件狀態方面發生了變化,不要用參數彌補設備與零件的變化。

c.板材使用在參數使用方面,綜合節拍與飛濺率,高強度板材偏適于小電流長時間;鍍鋅板材偏適于大電流短時間;多層板材焊接工藝偏適于預熱預壓;板材夾雜膠料,偏適于斜坡、脈沖等焊接方式。

d.采用Bosch控制器PSQ的UIR功能,可以采集并生成焊接過程中的標準的動態電阻曲線,并根據標準動態電阻曲線對高強鋼點焊過程進行恒功率補償,補償飛濺造成的能量損失。

e.通過UIR系統的監控功能,可以有效監控焊點質量和焊接過程的穩定性,有效保證批量生產過程中的點焊質量。