三乙烯二胺合成工藝的研究進展

孔明,李梓衛,陳新志

(1.浙江大學 化學工程與生物工程學院,浙江 杭州 310027;2.安徽興欣新材料有限公司,安徽 池州 247260)

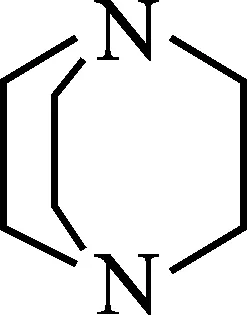

三乙烯二胺(Triethylenediamine,簡稱TEDA),化學名為1,4-二氮雜二環[2.2.2]辛烷(1,4-Diazabicyclo[2.2.2]octane,簡稱DABCO),結構式見圖1。得益于其高度對稱且緊湊的化學結構,TEDA在眾多領域都受到廣泛應用。

圖1 TEDA結構式Fig.1 Structural formula of TEDA

其中,TEDA最為主要的用途是作為聚氨酯塑料的發泡劑,以實現增強聚氨酯泡沫塑料的柔韌性和化學穩定性的目的[1]。TEDA還應用于聚氨酯硬泡[2]、半硬泡[3]、軟泡[4]、涂料[5]、彈性體[6]等材料的生產,是聚氨酯工業中用途最廣的叔胺類催化劑[7]。另一方面,TEDA在有機合成中的應用價值也愈發突出。TEDA[8-9]、基于TEDA結構的離子液體[10-11]、應用于納米反應器的負載型TEDA[12-13],可用作Knoevenagel縮合、Ullmann偶聯縮合、Michael加成等反應的催化劑。而在其它領域,TEDA可用作熒光復合材料的活性成分,開發一種可視化檢測氣體的新方法[14];用作鋰電池中的有效成分,開發新型儲能材料[15];用作碘吸附器的浸漬劑,增強核設施通風管路中放射性碘的捕獲效率[16]等。

TEDA所呈現的巨大應用價值,使得研究其合成工藝具有重要意義。本文將介紹醇胺脫水法、哌嗪及其衍生物環合法、乙二胺脫氨法和其它方法的TEDA合成工藝,對比各工藝之間的優劣,并通過分析水溶液進料形式下的TEDA反應體系,對其合成工藝的進一步開發指引道路。

1 三乙烯二胺的合成工藝

1.1 醇胺脫水法

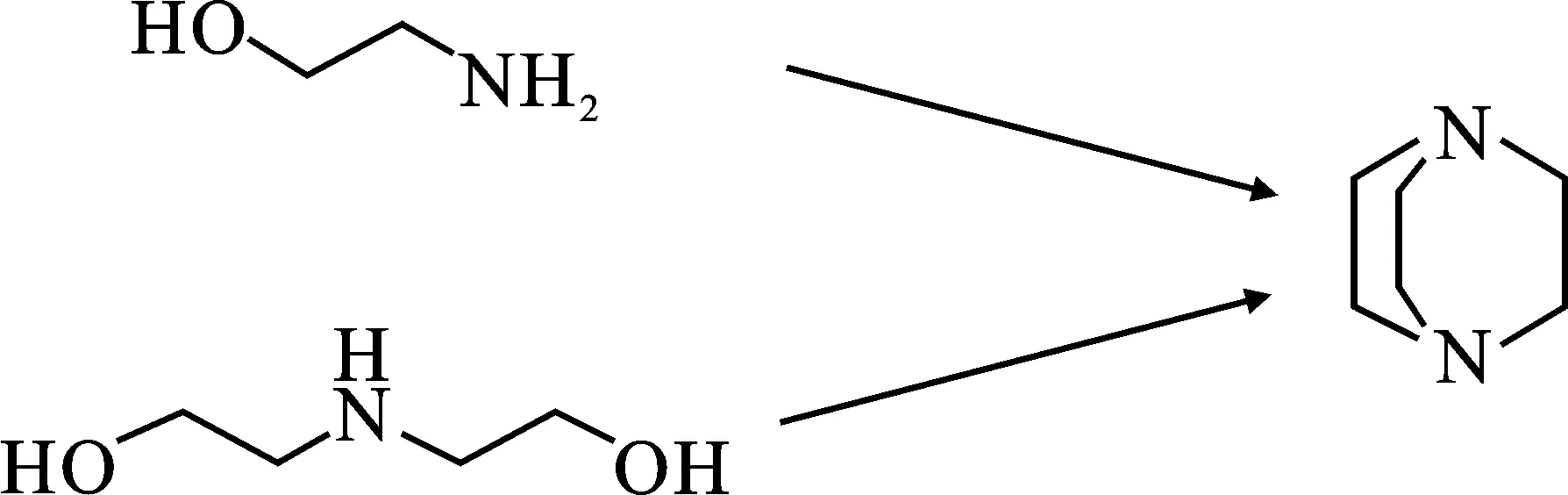

以乙醇胺和二乙醇胺為代表的醇胺類物質脫水合成TEDA(圖2),多采用經過改性的分子篩作為催化劑,且在原料上具備價格低廉的優勢,是一種備受關注的合成工藝。

圖2 以醇胺為原料合成TEDAFig.2 Synthesis of TEDA from alcoholic-amine

尚會建等[17]以乙醇胺水溶液為原料,以自制的鈦硅型TS-1分子篩為催化劑,在340 ℃、氣體空速為800 h-1、乙醇胺與水的進料摩爾比為1∶3.5的條件下,得到乙醇胺轉化率為96%,TEDA選擇性為63%。作者指出,溶劑水的用量過小導致催化劑結焦嚴重,用量過大則過度稀釋反應底物,降低TEDA選擇性。

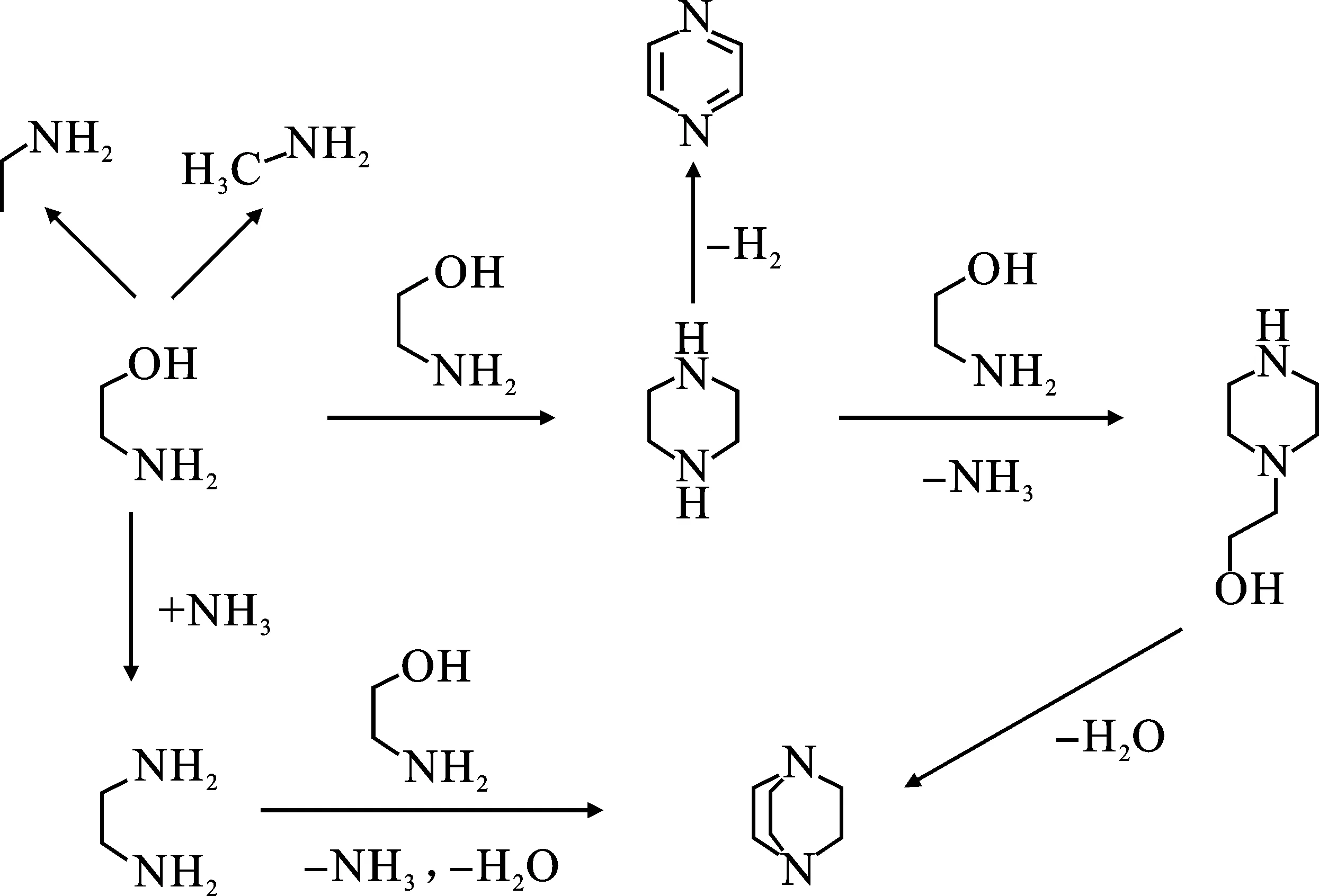

Srinivas等[18]以乙醇胺水溶液為原料,考察負載不同金屬的HZSM-5分子篩作催化劑時對三乙烯二胺合成的影響,發現鋯、鉛、鉻的效果較好,TEDA收率依次為79%,78%,72%,還進一步提出了乙醇胺合成TEDA的反應途徑(圖3),而此后的相關研究也大多參考此理論。

圖3 乙醇胺合成TEDA的反應途徑[18]Fig.3 Reaction pathway for synthesis of TEDA from ethanolamine

Selvaraj等[19]以乙醇胺水溶液為原料,對比了負載鋅的Al-MCM-41和無負載的Al-MCM-41的催化效果,發現負載鋅后乙醇胺轉化率、TEDA選擇性、催化劑壽命三方面的評價效果都更好,得出結論為Zn-Al-MCM-41作催化劑時TEDA收率可達到89%。

Santiesteban等[20]以二乙醇胺和乙醇胺為原料,采用螯合劑草酸來對HZSM-5分子篩進行脫鋁處理,起到促進部分活性位點失活的作用,從而提高TEDA選擇性,在二乙醇胺-乙醇胺-水的進料質量比為19∶11∶70的條件下,得到二乙醇胺、乙醇胺的轉化率分別為49%和36%,TEDA總選擇性為25%。

王志剛等[21]以二乙醇胺和乙醇胺為原料,以磷酸氫鍶為催化劑,與當時的工藝相比,在無需加氨氣、氫氣的條件下,得到原料轉化率為51%,TEDA總選擇性為61%。

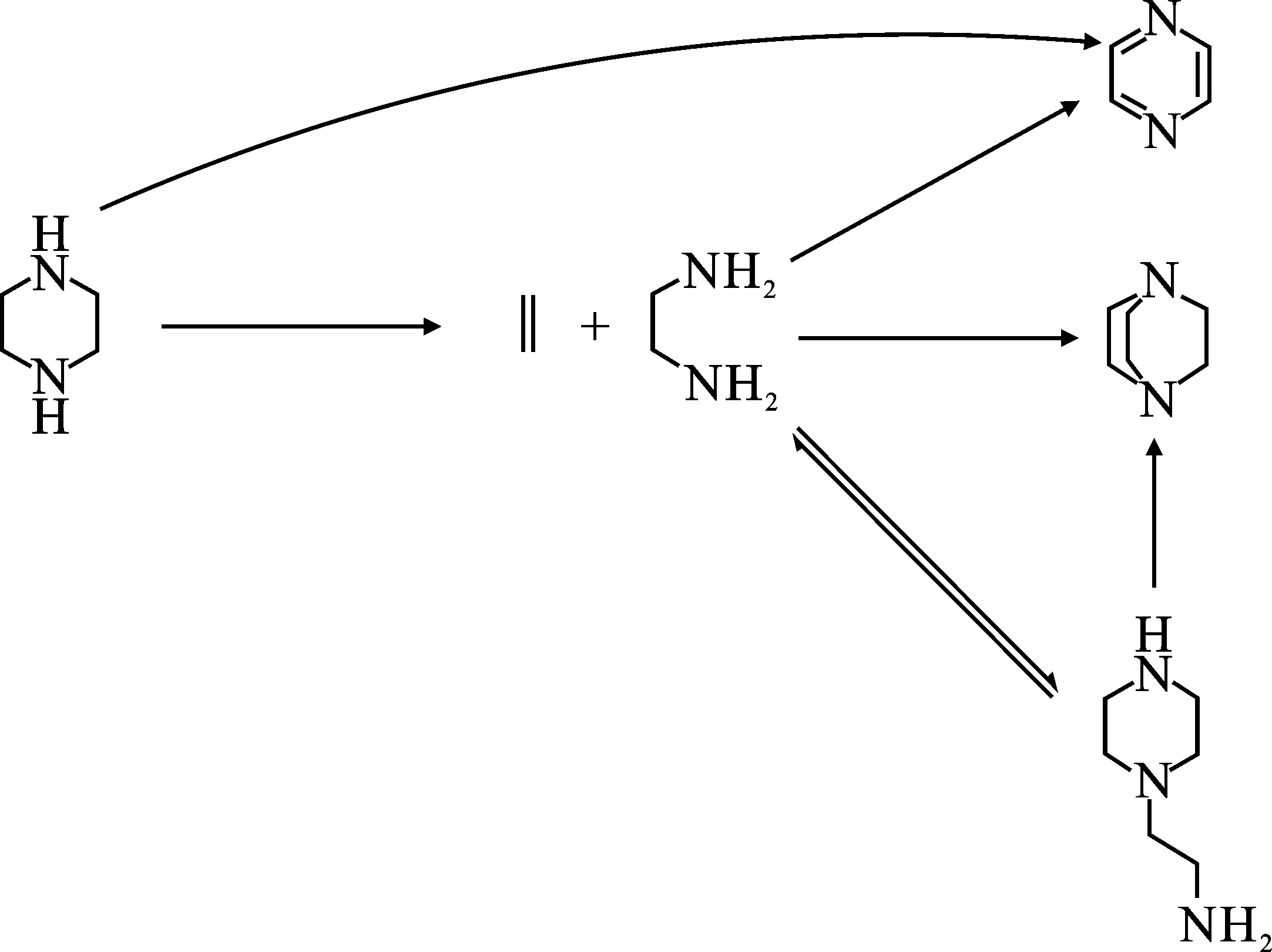

1.2 哌嗪及其衍生物環合法

20世紀60年代,Houdry Process公司[22]和Air Products公司[23]率先以哌嗪及其衍生物環合生成TEDA(圖4)并成功將產物分離。該路線避免了乙醇胺和TEDA由于沸點接近(都為170 ℃左右)而難以分離的問題。

圖4 以哌嗪及其衍生物為原料合成TEDAFig.4 Synthesis of TEDA from piperazine and its derivatives

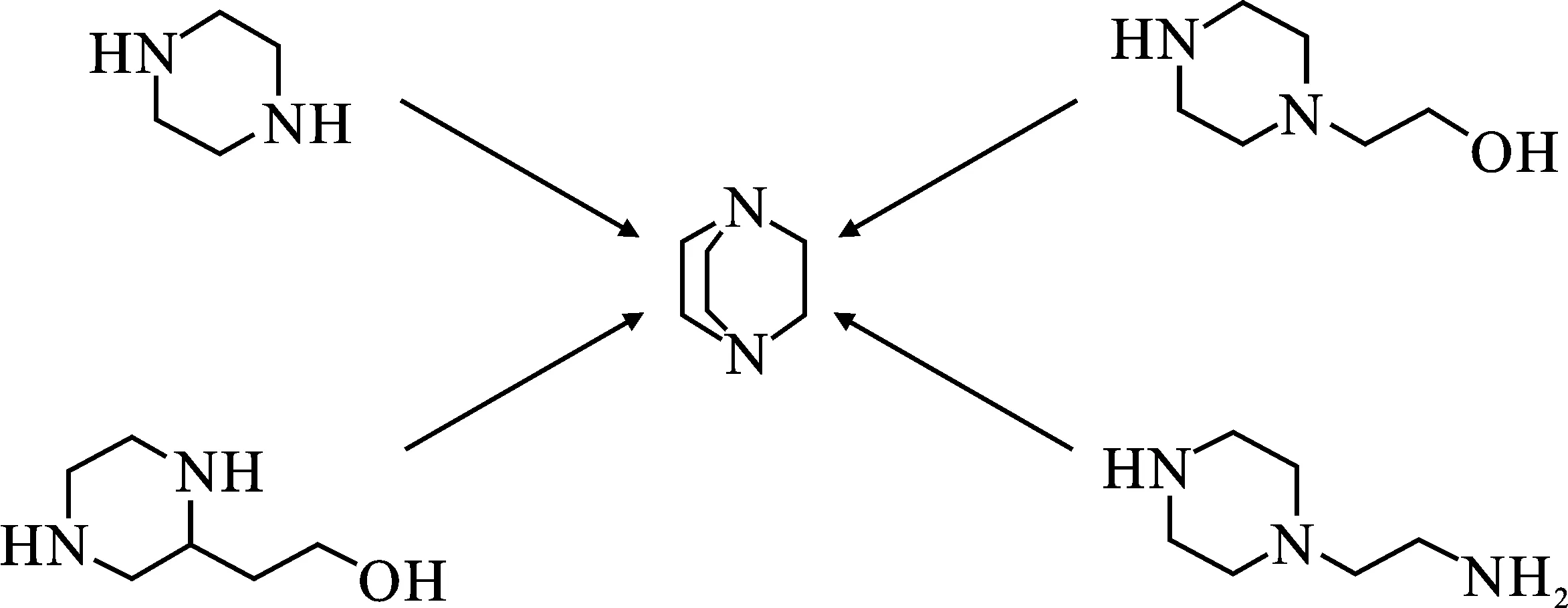

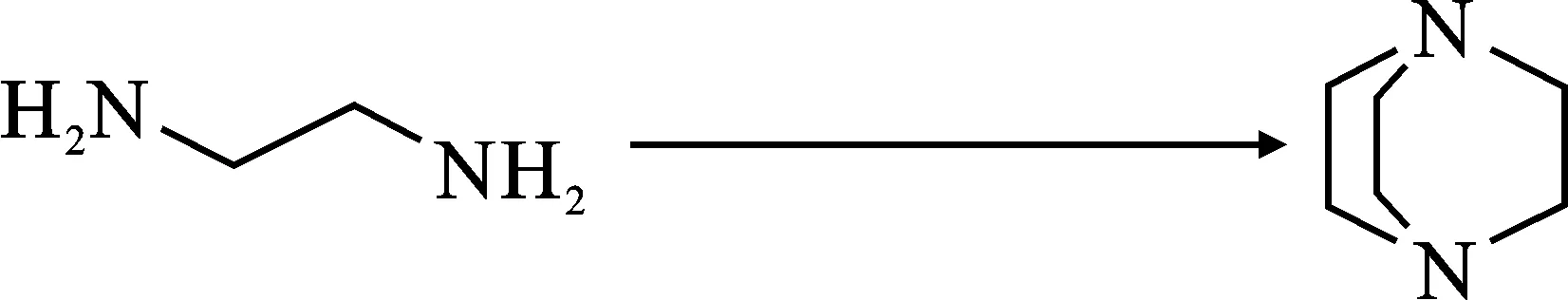

Anand等[24]以哌嗪水溶液為原料,考察了不同的酸性沸石分子篩對三乙烯二胺合成的影響,研究表明,大孔沸石(H-Beta和H-MOR)傾向于催化吡嗪及其衍生物的生成,而中孔沸石(H-ZSM-5和 H-FER)傾向于催化TEDA的生成,在最佳的反應條件下,HZSM-5作催化劑能得到哌嗪轉化率為85%,TEDA 選擇性為91%。作者還進一步指出哌嗪在大孔沸石上所轉化成的乙二胺,是副產物吡嗪生成的原因,也因此降低了TEDA選擇性(反應途徑見圖5)。

圖5 哌嗪合成TEDA的反應途徑[24]Fig.5 Reaction pathway for synthesis of TEDA from piperazine

Wells等[25]以N-羥乙基哌嗪水溶液為原料,對不同磷酸鹽形態的催化效果進行了研究,發現磷酸氫鍶、焦磷酸鍶、磷酸二氫鍶對N-羥乙基哌嗪轉化率影響較小(皆為99%),而對TEDA選擇性的影響很大(依次為94%,31%,22%),具體原因還需要得到進一步評估。

Yanase等[26]以N-氨乙基哌嗪水溶液為原料,以HZSM-5分子篩為催化劑,在380 ℃、液時空速為0.9 h-1、N-氨乙基哌嗪與水的進料質量比為1∶9的條件下,得到TEDA收率為72%。

陳立功等[27]以粗羥乙基哌嗪(含N-羥乙基哌嗪和少量N,N’-雙(2-羥乙基)哌嗪)水溶液為原料,以共沉淀法制備負載鋇的磷酸氫鍶作為催化劑,當鋇和鍶的質量比為3.5∶1時,得到粗羥乙基哌嗪轉化率為100%,TEDA選擇性為90%,并且催化劑在連續使用200 h后活性仍然保持良好(原料轉化率下降1%,TEDA選擇性基本不變)。

Hoelderich等[28]以2-哌嗪乙醇水溶液為原料,以負載鈉的硼-硅Pentasil型沸石分子篩為催化劑,在400 ℃、重時空速為3 h-1、2-哌嗪乙醇與水的進料質量比為1∶3的條件下,得到2-哌嗪乙醇轉化率為99%,TEDA選擇性為83%。

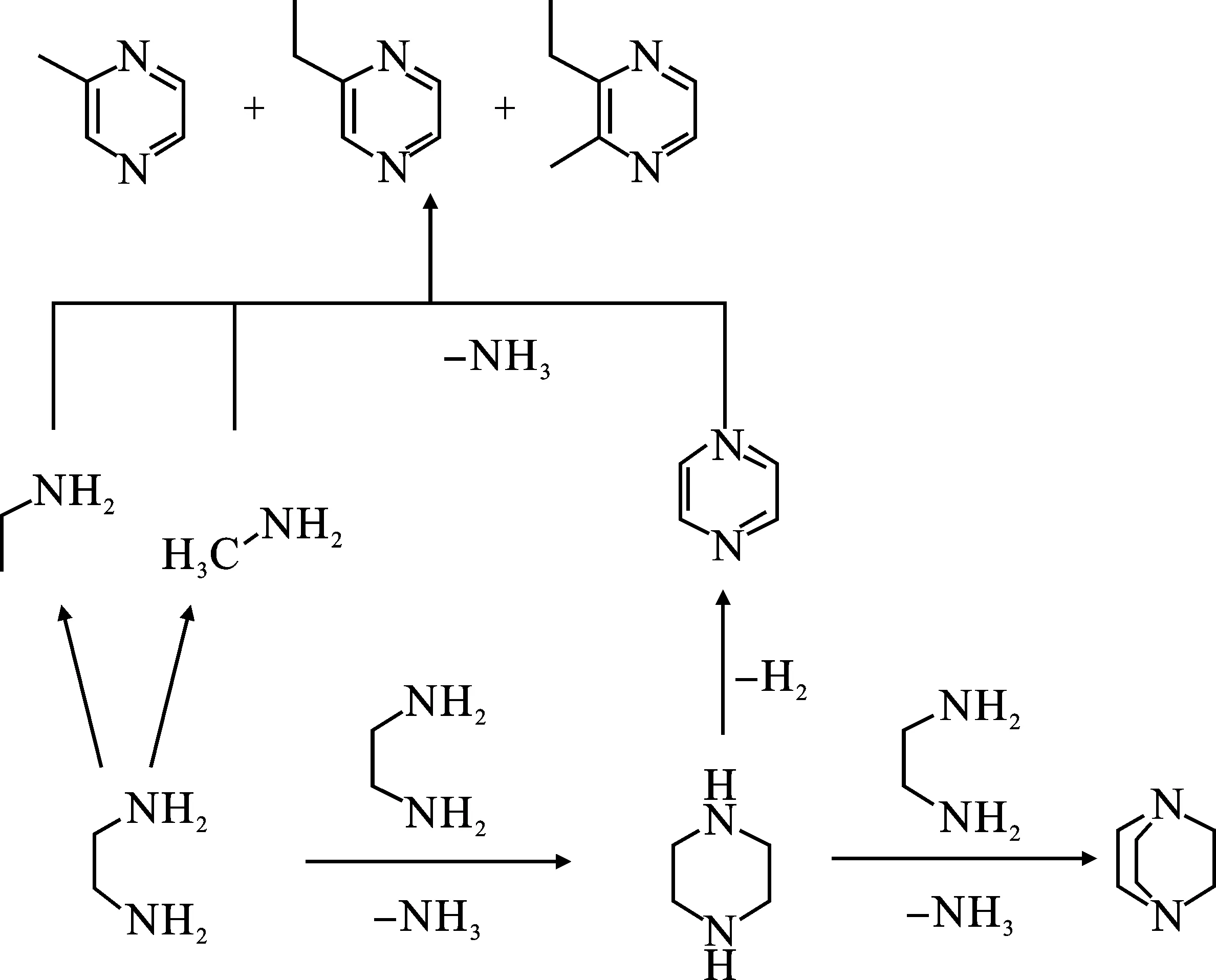

1.3 乙二胺脫氨法

由于其較高的原料轉化率和良好的副產品經濟性,BASF公司[29-30]采用以乙二胺脫氨的工藝合成TEDA(圖6),該工藝在工業生產層面已相較成熟。

圖6 以乙二胺為原料合成TEDAFig.6 Synthesis of TEDA from ethylenediamine

楊友得[31]以乙二胺水溶液為原料,采用離子交換法對HZSM-5分子篩負載鉀,得到乙二胺轉化率為85%,TEDA選擇性為51%。作者還從熱力學角度分析,表明由乙二胺合成TEDA在高于197 ℃的環境下表現為吸熱反應,從而解釋該反應需要在高溫環境下進行的原因。

Zhang等[32]以乙二胺水溶液為原料,以負載錫的Silicalite-1分子篩為催化劑,得到乙二胺轉化率為86%,TEDA選擇性為57%。相比無負載錫的Silicalite-1分子篩,負載錫后強化了納米氧化錫團簇與分子篩內部羥基窩的相互作用,從而產生更多的路易斯酸性位點,被認為是乙二胺合成TEDA的關鍵因素。

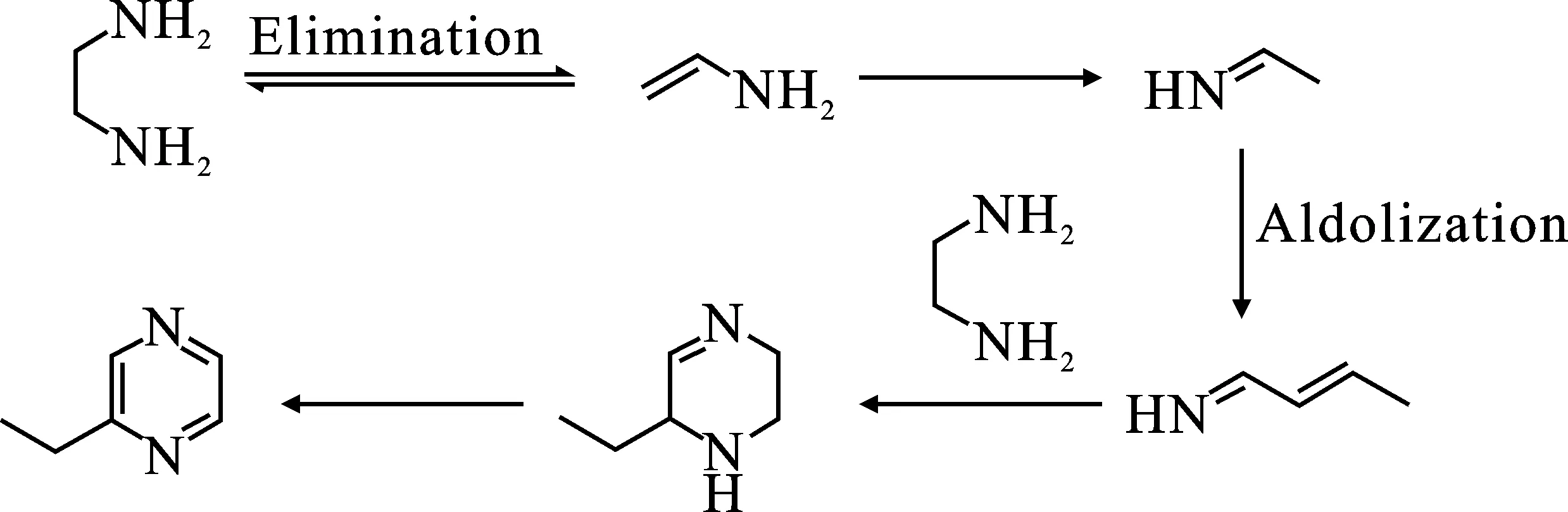

Wang等[33]提出的方法與Zhang等[32]相似:同樣以乙二胺水溶液為原料,而以負載鈦的Silicalite-1分子篩為催化劑,得到乙二胺轉化率為92%,TEDA選擇性為58%,但作者認為路易斯酸性位點對乙二胺合成TEDA影響較小,真正起作用的是分子篩自身的中等空隙率以及獨特的MFI疏水性結構。還參考了Srinivas等[18]的研究,給出了乙二胺合成TEDA的反應途徑(圖7)。

Zhao等[34]以乙二胺水溶液為原料,以離子交換法制備的負載鉀的TS-1分子篩,證實了高BET比表面積(297 m2/g)和高吸附/解吸累積孔體積(0.213 cm3/g)對三乙烯二胺合成的促進作用,得到乙二胺轉化率為96%,TEDA選擇性為64%。

圖7 乙二胺合成TEDA的反應途徑[33]Fig.7 Reaction pathway for synthesis of TEDA from ethylenediamine

Wang等[35]以乙二胺水溶液為原料,進一步探究了HZSM-5分子篩的硅鋁比和晶體尺寸對三乙烯二胺合成的影響,發現適宜的硅鋁比能抑制布朗斯臺德酸性位點的產生,從而提高TEDA選擇性和緩解催化劑積炭現象;而較小的晶體尺寸能強化催化劑的吸附和擴散,提高催化活性;因此當硅鋁比為108,晶體形態為直徑0.1 μm球狀的HZSM-5分子篩作為催化劑時,得到乙二胺轉化率為99%,TEDA選擇性為74%。

1.4 其它方法

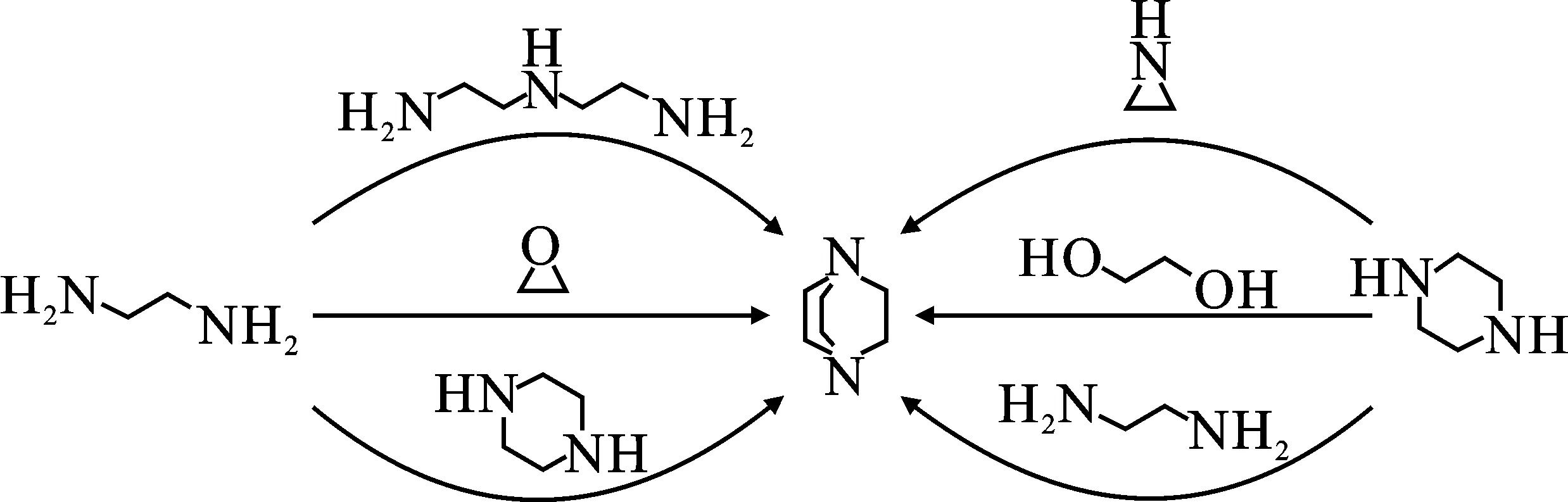

除了上述大部分以單一原料進料的TEDA合成工藝以外,還有其它以混合原料進料的工藝(圖8)。該工藝有效降低了催化劑成本,于近年來的報道呈現出增長的趨勢。

圖8 其它方法合成TEDAFig.8 Other processes for synthesizing TEDA

Wakabayashi[36]以二乙烯三胺和乙二胺為原料,以負載鈉的ZSM-5分子篩為催化劑,并對其進行600 ℃的水蒸氣處理5 h,在維持分子篩結晶度的同時實現分子篩的脫鋁,在290 ℃、液時空速為 1.0 h-1、二乙烯三胺-乙二胺-水的進料質量比為 7∶3∶90 的條件下,得到二乙烯三胺轉化率為100%,TEDA選擇性為35%。

呂劍等[37]以哌嗪和乙撐亞胺為原料,以 HZSM-5/SAPO-5 復合分子篩為催化劑,通過加入磷酸提升催化劑的酸性和成型強度,在320 ℃、液時空速為 0.5 h-1、哌嗪-乙撐亞胺-水的進料質量比為 18∶12∶70 的條件下,得到哌嗪轉化率為59%,TEDA選擇性為72%。

Trejbal等[38]以乙二胺和環氧乙烷為原料,以ZSM-5分子篩為催化劑,乙二胺-環氧乙烷-水的進料質量比為39∶31∶30,得到乙二胺轉化率為98%,TEDA選擇性為46%,而對于TEDA合成中主要副產物之一2-乙基吡嗪的生成,參考Reichle[39]以氫氣作為載氣無法抑制吡嗪生成的這一現象,提出了不同于前人的觀點(反應途徑見圖9),解釋了當乙二胺作為原料成分時,TEDA選擇性部分受限的一個原因。

Labadie等[40]以哌嗪和乙二醇為原料,以磷酸氫鍶為催化劑,在哌嗪-乙二醇-水的進料質量比為 3∶3∶4 的條件下,得到哌嗪轉化率為71%,TEDA選擇性為97%。磷酸氫鍶的活化作用在于其磷酸基團與活化醇所形成的磷酸酯與叔胺發生親核取代反應,而這樣的機理是其它分子篩催化劑所不具備的。

葉汀等[41]以哌嗪和乙二胺為原料,通過改變負載金屬種類和負載量實現對催化劑中布朗斯臺德酸性位點和路易斯酸性位點數量的調節,優選負載5%鈣的HZSM-11分子篩為催化劑,在400 ℃、重時空速為0.5 h-1、哌嗪-乙二胺-水的進料質量比為 4∶1∶5 的條件下,得到哌嗪轉化率為92%,TEDA選擇性為92%。

圖9 乙二胺合成TEDA中,生成主要副產物 2-乙基吡嗪的反應途徑[38]Fig.9 Reaction pathway for generating the main by-product 2-ethylpyrazine in the synthesis process of TEDA from ethylenediamine

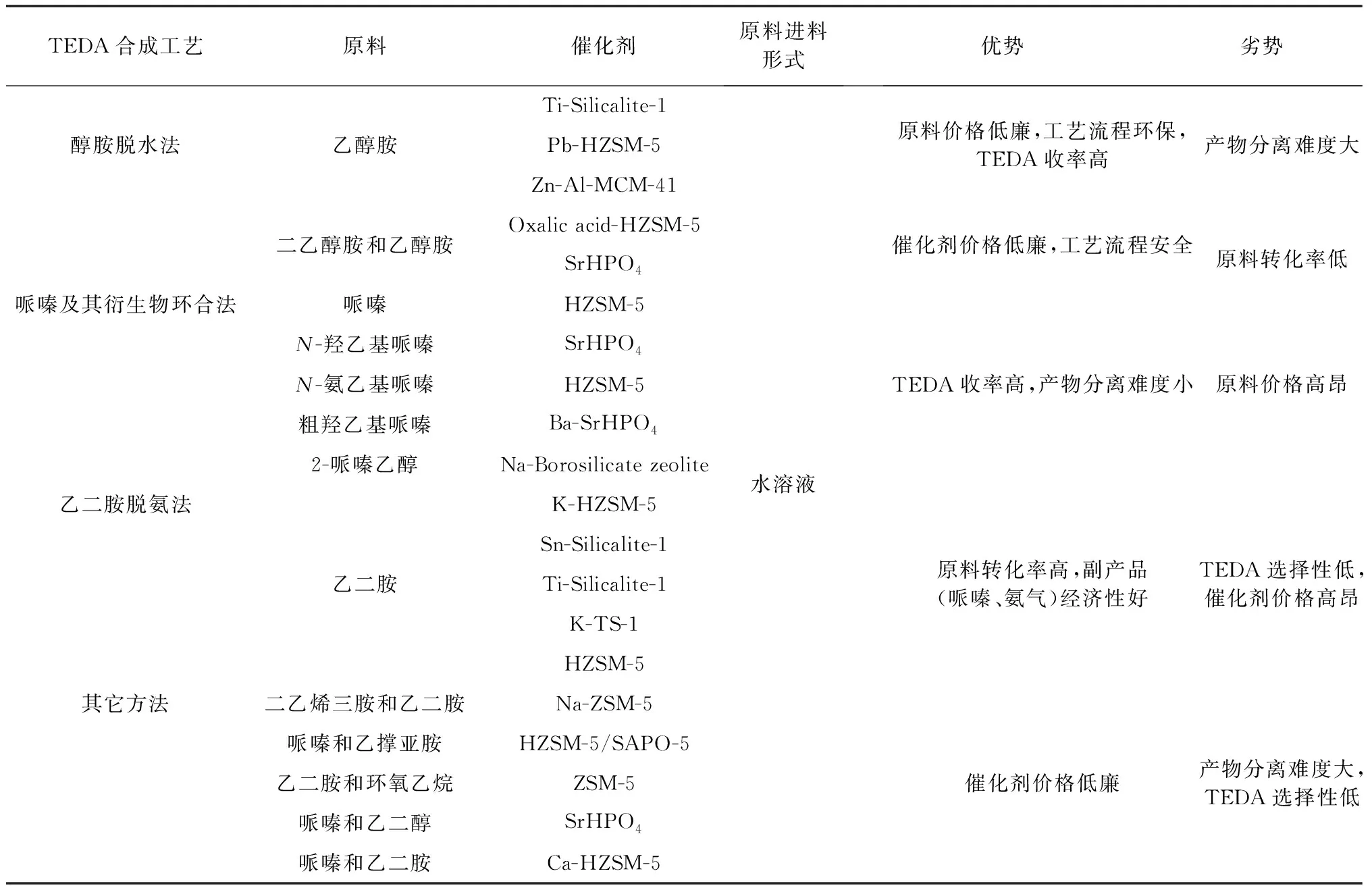

1.5 三乙烯二胺合成工藝對比

TEDA的4種合成工藝各有優劣,工藝對比見表1。

表1 TEDA合成工藝對比Table 1 Comparison of TEDA synthesis processes

2 三乙烯二胺合成工藝引入水的優勢

已有文獻[18,24,34]表明,不含水的原料液會對TEDA收率、催化劑壽命和進料難易度產生嚴重的負面影響。因此,TEDA合成工藝多以水溶液形式進料的優勢在于:①降低反應底物濃度,能有效抑制高沸點重質副產物的生成,避免生成過多黏度較大的副產物,覆蓋在催化劑表面從而加速催化劑的失活[35];②起稀釋作用的水能增強反應底物的流動性,易于進料;并且水的質量熱容較大(常溫常壓下為4.2 kJ/(kg·K),有利于增強反應器內外部熱量的傳遞,使得反應器內部溫度分布更加均勻[27];③增大氣相主體與催化劑表面形成的濃度差,增強兩者之間的傳質擴散,提高催化劑的生產能力[31];④水蒸氣的存在不僅能夠洗脫吸附在催化劑表面的焦炭,還能洗脫催化劑酸性位點上附著的堿性產物,兩者都能增加催化劑活性位點數量[33];⑤空間尺寸較小的水分子能夠占據催化劑中比表面積較小的孔道,使得反應底物能夠占據比表面積更大的活性中心進行反應,增強催化劑活性[17]。

3 結束語

TEDA作為一種應用廣泛的化學品,其合成工藝得以占據重要地位。醇胺脫水法、哌嗪及其衍生物環合法、乙二胺脫氨法和其它方法的TEDA合成工藝各有優劣,并且水溶液形式進料實現了優化工藝的目的。相較而言,盡管醇胺脫水法面臨產物難以分離的缺陷,但其低廉的原料價格、良好的TEDA收率和環保的工藝流程,能在實現經濟效益的同時進一步改進該工藝的缺陷,因此是一條更有前景的TEDA合成工藝發展方向。隨著研究的深入,未分離的醇胺混合物直接用作反應原料,催化活性更好、壽命更長的改性分子篩用作催化劑,更高效的精餾系統用作分離工藝,都是為TEDA的工業化生產開拓前進的道路。