厭氧膠在液冷板缺陷修復中的工藝技術

萬錄明,王 云

(中國電子科技集團公司第十研究所,四川 成都 610036)

當今電子設備熱流密度越來越大,液冷板散熱發揮著不可或缺的作用。液冷板通常由基板和蓋板分別進行機械加工,然后再焊接而成[1-2],其制造周期長,造價高。較復雜的液冷板制造周期2~3個月,價值數萬元。

液冷板的焊接有:真空鋁釬焊、擴散焊、攪拌摩擦焊、電子束焊等各種焊接方式。焊接過程是非常復雜的微冶金過程,存在諸如虛焊、氣孔、應力開裂等缺陷。

產生微孔的原因主要有2個:一是凝固時急劇散熱而收縮產生的收縮微孔;二是空氣中的水分與基材發生反應產生氧化鋁和氫氣,在凝固的時候由于氫氣四處逸竄而產生氣體,凝固形成微孔。

微孔是液態到固態凝固機理方面的缺陷,較難控制。微孔出現在焊接中是一種普遍存在的現象。由于氣孔的殘留,晶體收縮等原因不可避免地形成若干微孔、裂紋等。微孔滲漏會給設備的使用帶來嚴重影響,特別是液冷板更是不能容忍的。

液冷板生產過程產生的虛焊、氣孔、應力開裂等缺陷容易導致液冷劑的滲漏[3]。一旦因滲漏而報廢則會對產品交付、生產成本、客戶印象帶來負面影響。

文獻[3]采用摩擦焊對液冷板進行漏液修復,該工藝需要制作摩擦頭。不同的液冷板結構形式需要適配不同形式的摩擦頭,成本較高、修復周期較長。目前,應用膠粘劑對液冷板修復的相關文獻報道較少;本研究應用厭氧膠實現了液冷板滲漏缺陷的修復,其成本低、修復周期短、簡單易行。

1 液冷板結構與工藝特點

液冷板通常被制作成電子設備盒體或其他功能構件,其基體內部蘊含密封的蛇形流道,利用流道內部的液冷劑(通常為高品質的防凍液)對電子設備進行換熱。盒體內安裝的電子元器件散發的熱量,傳導給盒體,再傳導給液冷劑。通過液冷劑的不斷循環流動將熱量帶走,從而保證電子設備的溫度控制在適合的溫度范圍之內。

液冷板結構形式的特點:先剖分后焊接。目前,其使用廣泛,也是較成熟的形式。

其思路是將流道剖分,使原本內表面流道,通過剖分從而變成外表面的加工,可使用各種常規制造手段。這樣,流道的設計是非常自由的,可實現特殊的需求。諸如:真空鋁釬焊、擴散焊、電子束焊、激光焊、攪拌摩擦焊或者某幾種的組合來進行焊接[4-5]。這種方式的缺點是生產路線較長,焊接部位往往成為液冷板制造的薄弱環節。所以,液冷板成品的耐壓檢測成為必不可少的重要質量控制環節。

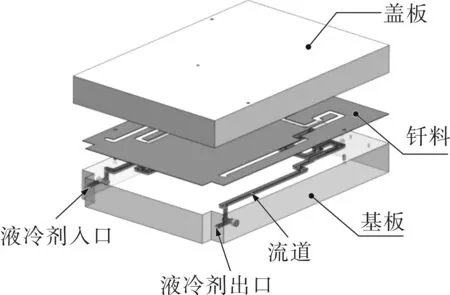

修復對象為某型號液冷板,其結構如圖1所示。其加工工藝過程為蓋板、釬料、腔體基板通過真空鋁釬焊進行焊接,然后通過機械加工將表面的特征加工出來;制造流程如圖2所示。

(a)液冷板軸測圖

圖2 液冷板制造流程框圖Fig.2 Manufacturing flow block diagram of liquid cooling plate

真空鋁釬焊焊接狀態爆炸圖如圖3所示,其由蓋板、釬料、腔體組成。

圖3 某型號液冷板真空鋁釬焊焊接狀態爆炸圖(基板透明度40%)Fig.3 Explosion diagram of the substrate (40%)

蓋板和腔體基板在焊接前要進行酸洗,去除表面氧化層,然后用無水乙醇或丙酮將蓋板、釬料、腔體基板表面進行清潔,再用夾具裝夾,置入真空鋁釬焊爐,開啟真空系統維持設置真空度,加熱保溫,最后關閉設備電源,零件隨爐冷卻,完成液冷板的真空鋁釬焊。再通過機械加工液冷板外部特征,完成最終產品的制造。最后,進行檢驗和耐壓檢測。

2 液冷板滲漏缺陷修復工藝方案

2.1 修復劑的選擇

修復劑是修復實施的基礎及關鍵,它關系著修復的成敗、修復效果及修復的液冷板能否長久服役。

確定修復劑需要考慮的因素眾多。

著重考慮因素:(1)能堵漏;(2)成本低;(3)修復實施方便易行,不用或少用特殊的設備設施;(4)修復后性能穩定,能耐受電子設備使用的環境考驗。

本著上述原則,與結合供貨商推薦,查閱參考文獻等[6-13],選擇10余種不同類型的膠粘劑作為修補劑[14-19]。通過篩選確定修復劑為:1#修復液和2#修復液組合,具體如圖4所示;1#修復液和2#修復液性能如表1、表2所示。

表1 1#修復液性能Tab.1 1# repair fluid properties

表2 2#修復液性能Tab.2 2# repair solution performance

1#修復液通過低黏度和毛細管滲透作用,在金屬縫隙間與空氣隔絕時固化。可以用于填充焊縫、鑄造或粉末冶金部件的缺陷。固化后能長久的使用在溫度85 ℃以下場景,能耐多種有機溶劑及酸堿環境的浸蝕。

2#修復液與1#修復液配合使用,能促進1#修復液的使用,提高其固化速度。使用方法:在液冷板待修復部位外表面上噴涂或刷涂2#修復液,通過滲透進入缺陷內部。

圖4 1#修復液和2#修復液Fig.4 1# repair solution and 2# repair fluid

2.2 液冷板修復工藝

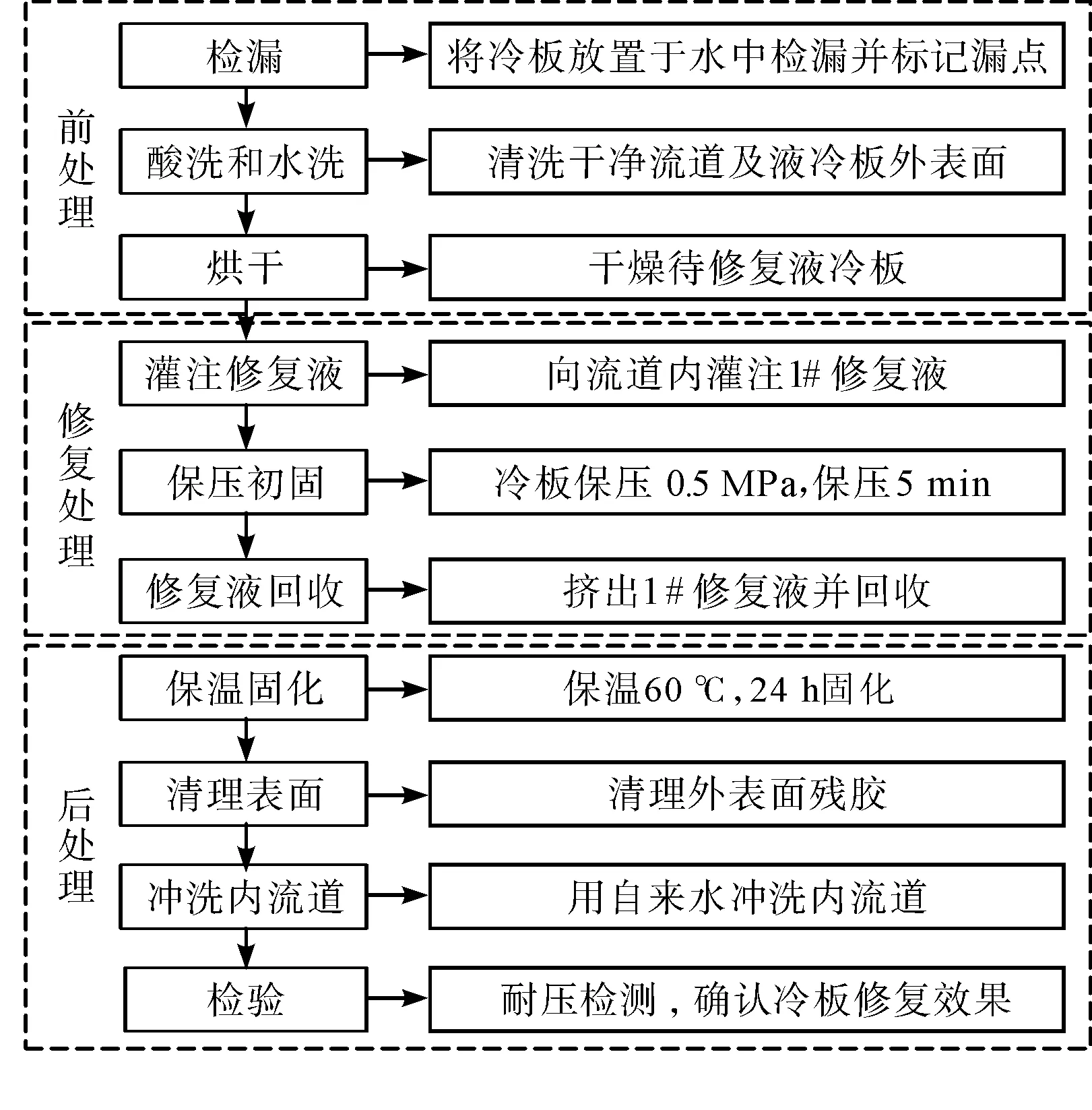

液冷板修復工藝主要包含前處理、修復處理和后處理3大工藝過程,工藝流程如圖5所示。

圖5 滲漏液冷板修復工藝流程圖Fig.5 Repair process chart of leakage liquid cooling plate

2.2.1前處理工藝

前處理工藝主要包含檢漏、酸洗、水洗、烘干等工序。其中,檢漏:標記液冷板漏點。酸洗:清理干凈流道內壁和液冷板外表面的污漬和表面氧化層等,水洗:清洗內流道的殘酸殘堿。烘干:保證液冷板流道內壁、缺陷部位和外表面的干燥。

所以,前處理目的是:找出漏點,創造干凈、干燥的修復部位,為后續修復劑的粘接牢固創造前置條件。

2.2.2修復處理工藝

修復處理工藝主要包含填充修復劑、保壓初固、修復劑回收、保溫固化等工藝過程。

(1) 填充修復劑。在漏點部位外表面,噴涂或刷涂2#修復劑,將其滲透入缺陷內部,自然晾置5 min以上。之后,在液冷板流道入口接上接頭,并用堵頭封堵出口僅留出一處出口,用量杯量取合適劑量的1#修復液裝入灌注裝置容器中,按壓灌注裝置的打氣筒將1#修復液緩慢注入液冷板流道空間充滿(參見圖7)。灌注完畢后,用堵頭堵住剩余出口,并將接頭換成耐壓檢測接頭;

(2) 保壓與初固。將液冷板接上耐壓檢測設備,將壓力設定到0.5 MPa并保壓5 min,1#修復液在壓力下慢慢浸滲到裂縫中并有些許滲溢,在裂縫的缺氧環境中初步凝固;

(3) 修復劑回收。泄壓,拆除出口處的堵頭,將耐壓檢測設備壓力值調到0.1 MPa,流道內未固化的1#修復液在氣壓下擠出,并用容器將1#修復液回收。當沒有明顯修復液流出時,將耐壓檢測設備壓力加到0.5 MPa,使得殘留的1#修復液呈霧狀吹出;

(4) 保溫固化。將液冷板放入烘箱中,60 ℃/24 h保溫使其徹底固化。

2.2.3后處理工藝

后處理工藝包含液冷板外表面清理,沖洗內流道和耐壓檢測。

外表面清理:主要是去除液冷板外表污染物、殘留膠質等。

沖洗內流道:因為流道內在修復過程中未絕氧,流道內即使有殘留膠液也不會固化,仍然維持液體狀態。將液冷板接上接頭與自來水連通,用自來水沖洗流道內壁未凝固殘留膠液,沖洗徹底且干凈。

耐壓檢測:將液冷板接上耐壓檢測設備,按規范規定2.5 MPa并保壓30 min,確認其修復效果。

目前修復均是1次成功。如果1次修復仍然未徹底修好,可2次修補。2次修補仍然泄漏,那么此液冷板就判為報廢。這樣規定主要是考慮軍品的可靠性。若不是軍品,可不受此限制。

3 實驗驗證

3.1 液冷板耐壓實驗驗證

對某型號的液冷板進行了修復工藝驗證,液冷板確定漏點后,經過酸洗、水洗、烘干后,連接在灌注裝置上填充修復液。液冷板的漏點檢測如圖6所示。圖片中冒氣泡點即為漏點,液冷板在灌注裝置上的連接方式如圖7所示。

圖6 液冷板浸沒水箱中漏點檢測圖Fig.6 Detection diagram of the leakage point in the liquid cooling plate immersed water tank

圖7 液冷板與灌注裝置連接方式圖Fig.7 Connection mode of liquid cooling plate andperfusion device

經過灌注修復液、保壓初固、修復劑回收、保溫固化、流道表面清洗后即進行耐壓檢測,以再次確定修復后的液冷板是否還有漏點。液冷板在2.5 MPa壓力下做耐壓檢測,保壓30 min確認液冷板是否有泄漏。液冷板耐壓檢測原理如圖8所示。液冷板通過夾持工裝、接頭和氣管連接在耐壓檢測設備上,并浸沒于水箱中。耐壓設備壓力設置為2.5 MPa,保持30 min,若浸沒的液冷板周邊沒有氣泡產生,并且保壓沒有下降,則說明液冷板沒有泄漏,氣密性符合設計要求[20]。分析認為,修復后耐壓效果好,原因在于缺陷的不規則性,厭氧膠浸滲固化與基體相互嵌頓成一體。修復的液冷接頭5 MPa也能承受。

圖8 液冷板耐壓檢測原理圖Fig.8 Schematic diagram of pressure resistance detection of liquid cooling plate

修復后的液冷板在2.5 MPa、保壓30 min檢測,保壓沒有下降,滿足液冷板的氣密性要求。修復后耐壓檢測效果如圖9所示。

圖9 修復后液冷板浸沒水箱中耐壓檢測效果圖Fig.9 Effect diagram of pressure resistance test in liquid cooled board immersed water tank after repair

3.2 液冷板流阻測試實驗驗證

經過耐壓檢測后的液冷板再進行流阻測試,確認流阻滿足設計要求。在無明顯機械振動和沖擊、無工業干擾、供電正常且場所干凈的環境、溫度5~30 ℃、相對濕度(RH)20%~95%、在一個標準大氣壓的環境下進行流阻測試。

測試時通過液冷板進出口位置的壓力差測得流阻,通過改變流量獲得不同流量下的壓力差值;以壓力差值為縱坐標,以流量作為橫坐標,繪制出的流動阻力曲線如圖10所示。

圖10 液冷板流動阻力曲線圖Fig.10 Flow resistance curve diagram of the liquid cooling plate

設計要求液冷板在工作流量為1.5 L/min條件下,液冷板進出口壓差要小于170 kPa。實驗中選擇了4個流量點測量進出口壓差,流量分別為0.5、1.0、1.5和2.0 L/min。

從圖10可以看出,在工作流量為1.5 L/min條件下,流動阻力為138 kPa,滿足設計要求。

另外,將修復后的液冷板剖開觀察,流道內干凈清潔,沒有任何的殘留膠質存在。根本原因是使用的膠粘劑為厭氧膠,在修復縫隙中自然而然形成絕氧環境,從而固化。然而,其流道內有充分的氧氣,放置或保溫時長過長也不會固化,仍然維持液態,用水沖洗而干凈。不因凝固而在流道內形成異物,這點對液冷板修復難能可貴。

3.3 環境實驗測試

修復的液冷板視同正常液冷板隨同整機通過了規定的環境試驗測試。項目主要包括:高溫、低溫、溫度沖擊、濕熱、振動、沖擊等,這表明了修復劑具備系統要求的環境適應性。

4 應用

利用液冷板修復技術,已修復了較多的液冷板、液冷模塊、液冷接頭等,如圖11所示。

圖11 部分修復實物照片Fig.11 Part of the restored physical photos

目前,可修復缺陷范圍:三維尺寸中最小維度尺寸值小于等于0.25的任何滲漏缺陷,其余2個維度尺寸無要求。可修復液冷板、液冷模塊、液冷接頭甚至液冷系統。

5 結語

(1)應用厭氧膠對某型液冷板滲漏缺陷實現了修復;

(2)該修復工藝實施無需增加任何的專用設備,修復液僅需填充缺陷縫隙(用量極少)及必要的工藝消耗(即內流道表面的膠液粘附),成本低,工藝過程簡單易行,修復效果良好;

(3)對修復后的液冷板進行了氣密耐壓測試,表明修復后的液冷板氣密性良好,滿足設計氣密性要求。同時,對修復的液冷板也進行了流動阻力測試實驗,得到了液冷板流動阻力曲線,實驗曲線表明修復后的液冷板滿足設計要求;

(4)修復技術脫胎于浸滲[21]而優于浸滲。具體表現:使用及消耗厭氧膠少得多;不需要系統的浸滲設備,僅借助液冷板生產已具備的耐壓檢測設備;修復缺陷的范圍擴大,浸滲對檢測時連續冒泡缺陷無能為力。如此,主要得力于“1#修復液”和“2#修復液”聯合應用;

(5)修復液冷板能夠耐受裝備要求的環境適應需求。至于修復液冷板的耐久性仍需進一步的開展驗證。