熱軋大梁板700L沖孔分層原因與對策

高亮慶 劉勝 路洪洲 鄭遠寶 李少兵 趙江濤

(1.東風商用車技術中心,武漢 430056;2.中信金屬股份有限公司,北京 100027;3.寶鋼股份中央研究院,武漢 430080)

1 前言

車架是載貨汽車的骨架,車架質量占整個卡車的10%左右,是重要的輕量化對象。采用“單層縱梁+局部加強”代替“雙層大梁”是常用的車架輕量化方案,此時因為設計應力水平的提高或局部剛度的降低,高強度化是必要的應對手段,700 MPa 級大梁板代替590 MPa 級大梁板成為必然趨勢。已有的研究中,常常把高強度大梁板拉伸斷口分層、成形開裂問題歸因于材料純凈度、微米級碳化物或氮化物、帶狀組織等材料冶金質量因素,本文試驗研究了700 MPa 級大梁板沖孔分層問題。

2 車架縱梁沖裁孔開裂現象與沖孔分層

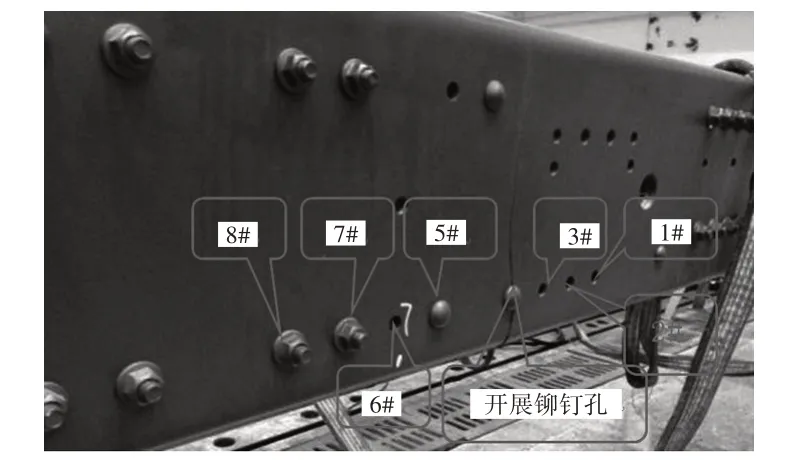

在某型采用700 MPa 級熱軋高強鋼大梁車架的彎扭復合加載臺架試驗中,偶有穿過鉚釘孔的開裂情況(圖1)出現,導致臺架壽命不能滿足可靠性、耐久性要求。進一步分析表明,裂紋起源于鉚釘孔內壁沖裁分層形成的舌狀區域(圖2)。

圖1 車架臺架試驗中裂紋穿過鉚釘孔

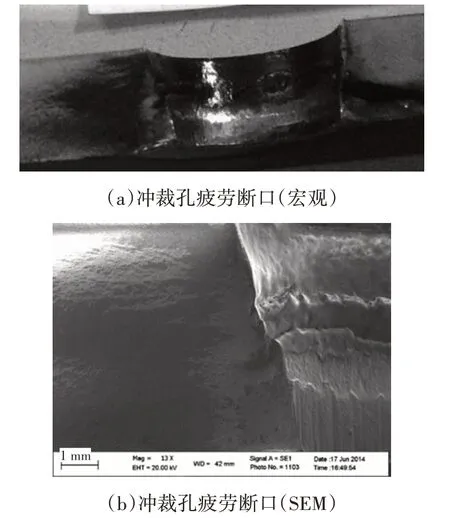

圖2 疲勞源位于沖裁孔表層分層裂紋

舌狀區域優先于沖孔毛刺側開裂,降低了沖裁孔的疲勞強度。

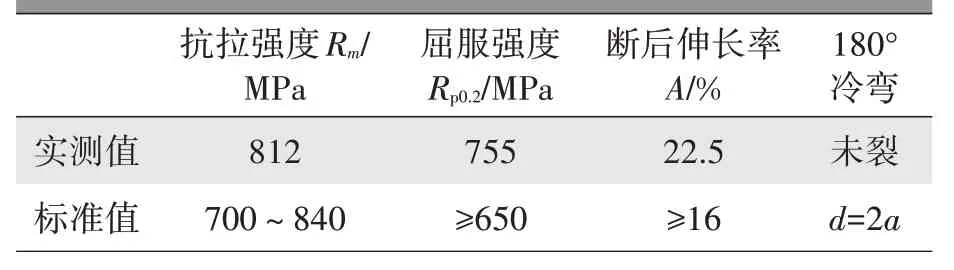

從圖1 縱梁上截取縱向拉伸試樣,進行拉伸試驗,發現材料的拉伸和冷彎性能良好,滿足標準要求(表1)。

表1 縱梁用鋼板拉伸和彎曲試驗結果

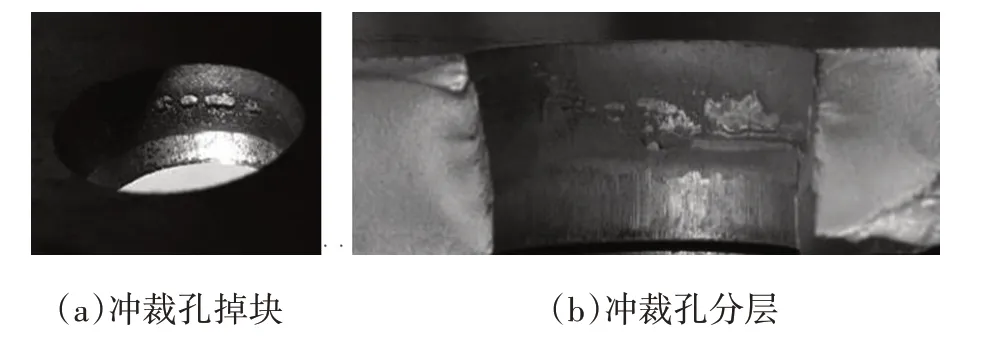

調查生產現場時發現,在初始相對間隙(間隙與板厚的比值)為10%時,厚度為8 mm 的700L鋼板90% 以上的沖裁孔有分層(圖3b)或掉塊(圖3a)現象,而厚度為8 mm 的510L、590L 鋼板的沖裁孔表面完整,無分層、掉塊情況出現。

圖3 8 mm厚700L鋼板掉塊、沖孔分層現象

截取包括沖裁孔的矩形疲勞試樣進行軸向拉壓疲勞試驗,發現疲勞裂紋起源于撕裂帶的分層、掉塊處或粗糙表面上(圖3b),與車架臺架試驗鉚釘孔疲勞開裂模式相同。與鉸制孔疲勞試樣相比,沖裁孔試樣的疲勞強度低56%,存在分層掉塊現象的沖裁孔的疲勞強度更低。

3 導致沖裁孔分層的材料因素和競爭機制

3.1 微觀組織均勻性與分層裂紋的關系

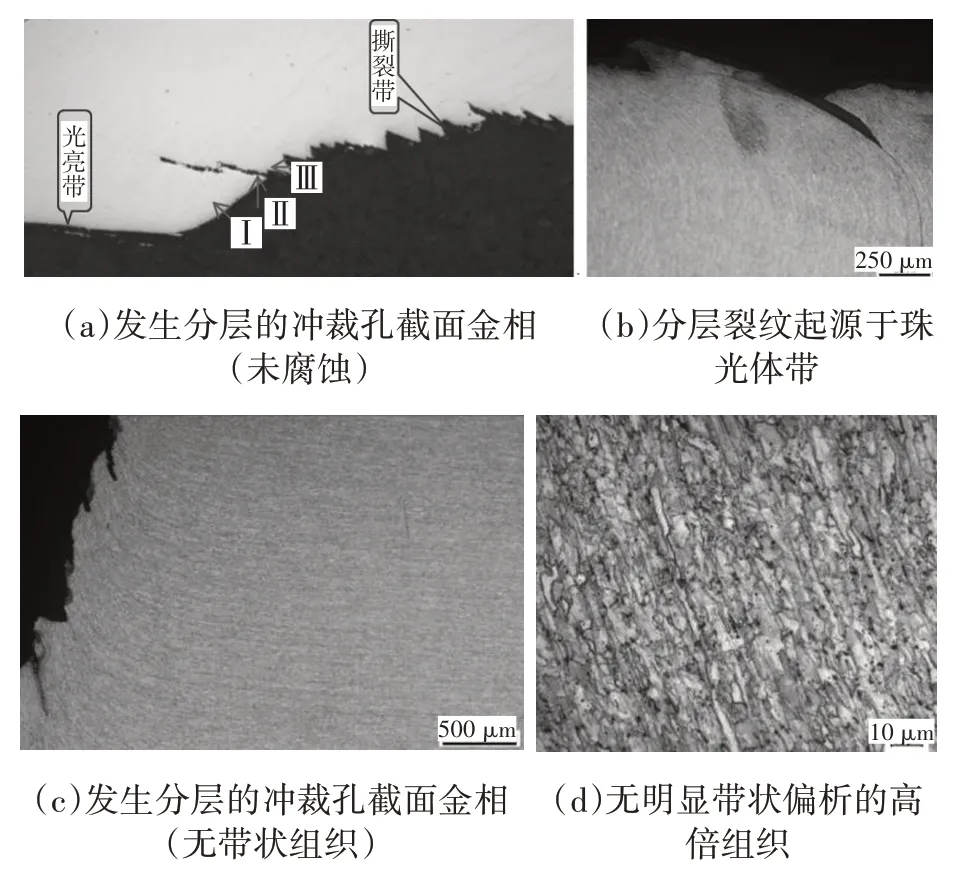

截取圖1 中開裂鉚釘孔及其周邊7 個沖裁孔的軸向截面進行金相觀察,發現分層情況不同程度地普遍存在。分層裂紋截面典型形貌如圖4a 所示,分層裂紋位于靠近剪切帶一側的撕裂帶開始部位,撕裂帶主裂紋在剪切帶末端起源,擴展至第一條分層裂紋后中止,后續斷口呈鋸齒狀,表現出已經分層的纖維束各自斷裂后相互連接、形成撕裂帶的過程。

圖4 沖裁孔分層、掉塊形貌與存在的區域

硝酸酒精腐蝕后觀察,發現有些分層裂紋如文獻[1]所述,沿珠光體條帶擴展(圖4b),有些裂紋沿形變流線形成,但其周圍及其延伸線上并無珠光體條帶(圖4c),高倍組織為鐵素體基體上分布著少量的點狀析出物或珠光體(圖4d)。

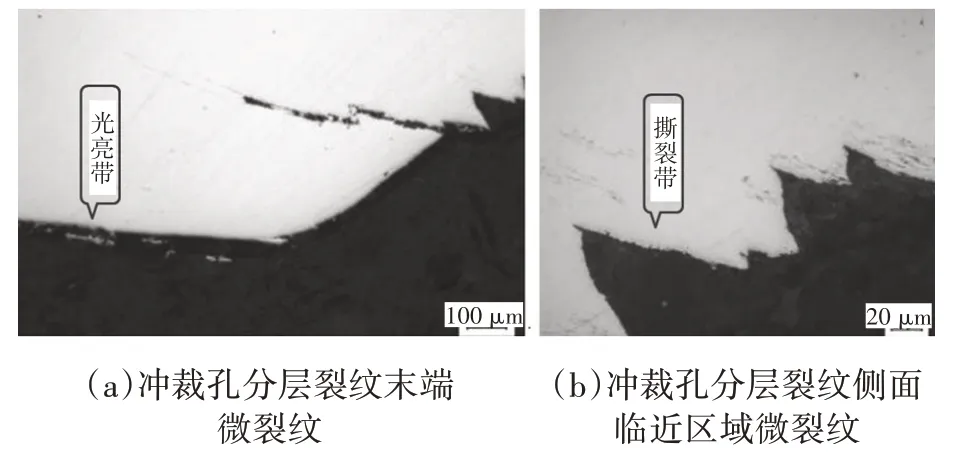

對圖4a 所示分層、掉塊區域進一步放大倍率觀察,發現在分層裂紋的末端延長線上(圖5a)或裂紋側面臨近區域(圖5b)存在斷續分布的微裂紋,且呈即將相互連接趨勢。硝酸酒精侵蝕后,圖5a 微裂紋的形貌如圖6a 所示,纖維組織斷裂后形成裂紋,裂紋繼續沿纖維組織方向擴展;在裂紋的末端(圖6b),可見點狀珠光體形成孔洞及其對裂紋擴展的導引作用。

圖5 分層裂紋末端和側壁的微裂紋和孔洞

圖6 纖維組織斷裂形成的微裂紋及其擴展方向

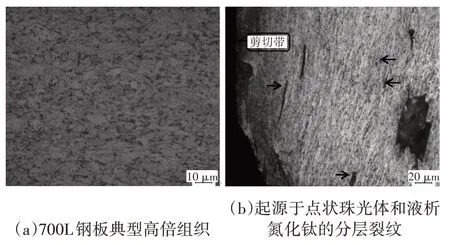

在另一組組織為鐵素體和點狀均勻分布的珠光體(圖7a)的700 MPa 級大梁板的沖裁孔軸向截面上,同樣觀察到了點狀珠光體(←)和液析氮化鈦(→)形成孔洞并進一步擴展為微裂紋的現象(圖7b)。在該組試樣截面上觀察到,分層在剪切帶末端已經形成了,但此時分層裂紋平行于纖維方向和孔表面,有些分層裂紋并未在撕裂帶上露頭。

圖7 700 MPa 級大梁板基體組織與剪切帶次表層的纖維組織分層情況

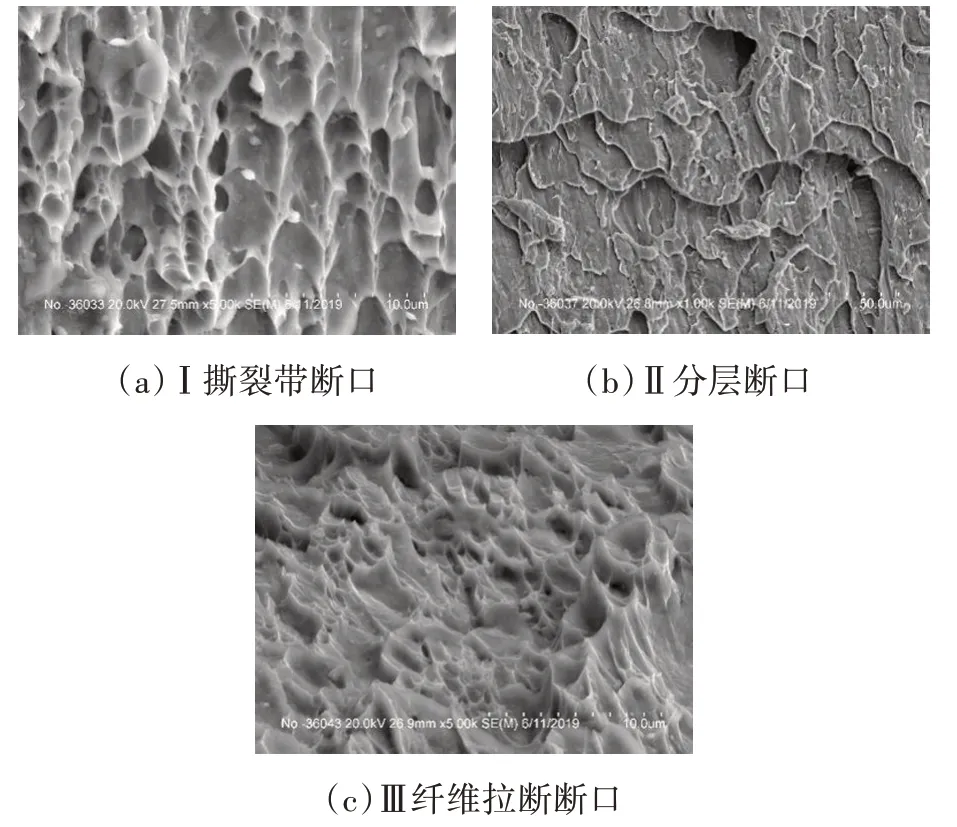

采用掃描電鏡觀察撕裂帶分層掉塊斷口(圖4a)的微觀形貌(圖8),發現不同區域斷口雖然都為韌窩斷口,斷口上均未見大量的夾雜物,但存在較大區別,反應了斷口形成時的應力狀態。圖4a的Ⅰ號箭頭所指為正常的撕裂帶斷口,表現為剪應力-正應力韌窩;Ⅱ號箭頭所指為分層斷口,表現為扁平的剪應力韌窩;Ⅲ好箭頭為纖維拉斷斷口,表現為正應力韌窩。

圖8 分層、掉塊斷口微觀形貌

綜上,對高強鋼沖裁孔分層、掉塊產生的原因,做如下分析。

沖裁工藝中,在剪切帶形成的過程中,在以凸、凹模刃口連線為軸線的橢圓形區域,存在劇烈的剪切變形,由于變形的累積,在剪切帶末端和撕裂帶開始段變形最為嚴重,導致了組織的纖維化。顯然,在剪切帶(主剪切裂紋)末端,不僅僅在剪切帶上,剪切帶兩側同樣出現了次生剪切裂紋(圖7b),嚴重纖維化組織平行于纖維方向的剪切開裂。纖維化組織中的珠光體條帶、點狀均勻分布的珠光體、液析氮化鈦或粗大的碳氮化物的存在,均將導致變形不協調,對纖維組織分層、斷裂有明顯的促進作用。但從圖4c 看出,即便組織中不存在上述珠光體、碳化物,纖維組織自己的斷裂或纖維束之間的分離依然會導致纖維組織的分層。

3.2 組織纖維化與斷裂競爭機制

剪切帶和撕裂帶裂紋是正間隙沖裁工藝追求的結果,撕裂帶分層裂紋是同一工藝條件下的意外結果。進一步分析這3 種裂紋產生的機制和順序是改善正間隙沖裁工藝質量的必要措施。

正間隙沖裁工藝中,同時存在2 個平行發展的開裂過程。其一是沖裁孔的形成過程中,彈性變形、塑性變形形成塌角和剪切帶后,裂紋在凹模刃口和凸模刃口形成和裂紋快速擴展、連接形成撕裂帶的過程;其二是在塌角和剪切帶形成的同時,劇烈的塑性變形導致鋼板組織的高度纖維化以后,纖維組織縱向開裂、橫向斷裂形成分層和掉塊的過程。

纖維組織的分層和斷裂與撕裂帶主裂紋的形成和擴展構成了競爭機制。

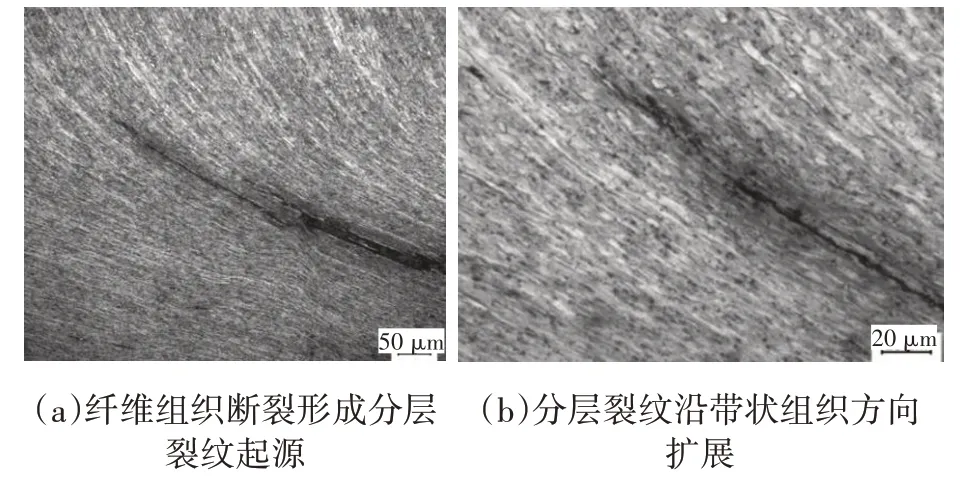

a.如果在撕裂帶主裂紋形成、擴展之前,纖維組織沒有分層,或者分層裂紋還未擴展至撕裂帶主裂紋擴展途徑上,則沖裁孔表面完整、平整。

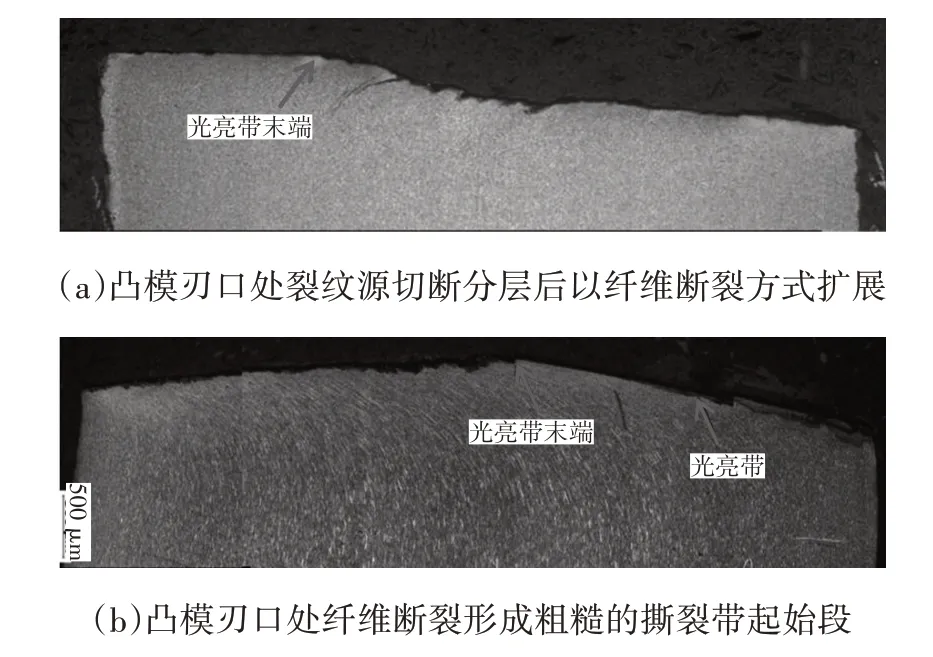

b.如果在撕裂帶主裂紋形成、擴展之前,纖維組織已經分層,沖裁孔則出現分層現象,如圖4a、圖9a 所示,此時,如果分層纖維沒有斷裂,凸模刃口起源的裂紋會截斷已經分層的纖維組織繼續擴展,凹模刃口起源的裂紋擴展至分層裂紋時,將會接續分層裂紋擴展,分層裂紋加深;如果分層纖維已經斷裂,且斷裂部位位于主裂紋的擴展路徑上,則纖維的斷口將成為撕裂帶的一部分,呈鋸齒狀斷口,也可以理解為撕裂帶主裂紋以纖維斷裂的方式擴展。

c.凸模刃口和凹模刃口處的主裂紋也可能通過纖維斷裂起源,并繼續擴展成主裂紋(圖9b),裂紋擴展也可能繼續以纖維斷裂方式進行,此時臨近剪切帶的撕裂帶起始部位呈鋸齒狀,粗糙度增加,但沒有分層現象。

圖9 撕裂帶分層斷口和鋸齒狀斷口

3.3 材料強度、塑性的影響

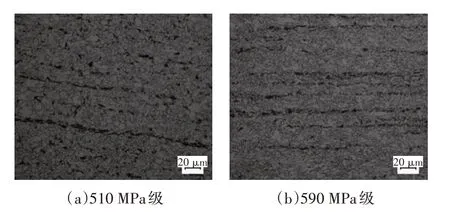

調查發現,基體組織同樣為“鐵素體+珠光體”、Ti、Nb 微合金化的510 MPa 級、590 MPa 級厚度為8 mm 的熱軋低合金高強鋼縱梁,在同一生產線、同一生產條件下沖孔,沒有肉眼可見的分層、掉塊情況。

厚度為8 mm 的510L、590L 熱軋高強鋼典型組織如圖10 所示,對比圖4d 和圖7a,二者組織中珠光體含量和珠光體帶狀組織級別均比700L 鋼板的高,組織均勻性更差;另一方面,厚度為8 mm 的510L 鋼板、590L 鋼板橫向拉伸試驗延伸率典型值分別為30%、26%,遠高于厚度為8 mm 的700L 鋼板的18%。可見,相對于珠光體含量和分布均勻性,強度和塑性對沖孔分層的影響更大,塑性好,纖維組織不易開裂;強度低,撕裂帶主裂紋提前發生,阻止了纖維組織的分層和斷裂。

圖10 510 MPa級和590 MPa級熱軋大梁板典型組織

另一方面,對于700L 鋼板,即使采用質量分數w(C)=0.06%、w(Mn)=1.5%、w(Nb)=0.045%、w(Ti)=0.1%和w(Al)=0.04%,并通過熱機械扎制工藝(Thermo Mechanical Control Process,TMCP)獲得更大的析出強化效應和細晶強化效應,最大限度減小珠光體含量,獲得近100%的鐵素體基體組織(圖4d),仍然沒能阻止圖8b 所示的分層斷口的產生。

近似單一鐵素體組織的700L 鋼板分層斷口產生的機制是在塑性變形階段末期,劇烈的剪切變形導致劇烈的形變強化和晶粒扁平化,扁平晶粒厚度太薄,無法繼續剪應變,而在更大剪應力作用下發生剪切開裂。

綜上,700L 鋼板沖孔分層的根本原因在于其塑性較低。

4 沖孔間隙和刃口半徑對沖裁孔分層、掉塊傾向的影響

以上試驗分析表明,“劇烈的剪切變形導致組織纖維化、晶粒扁平化導致剪切開裂”是高強鋼沖孔分層的正常過程,因為其塑性有限,即使高強鋼組織高度均勻,沒有珠光體和帶狀組織,只要沖孔過程形成的剪切帶足夠高,剪切變形足夠大,仍然有發生纖維組織沿纖維方向剪切斷裂而分層的可能性。

因為難以將700L 鋼板的延伸率從最高20%提高到590L 鋼板的26%水平,單從材料均勻性和純凈度上采取措施難以杜絕高強鋼分層裂紋的產生。

圖11 是在8%初始間隙、刃口半徑r=0.1 mm 時的沖孔過程CAE 結果,可見沖孔完成后,最大等效應變區域(圖11a)位于剪切帶末端和撕裂帶開始段,凹模刃口裂紋起源時,最大等效應力分布區域(圖11b)近似以凸模刃口和凹模刃口連線為長軸的橢球型區域,最大等效應變和最大等效應力疊加的區域正是分層或鋸齒狀斷口產生的區域。

圖11 厚度8 mm的700 L沖孔CAE結果

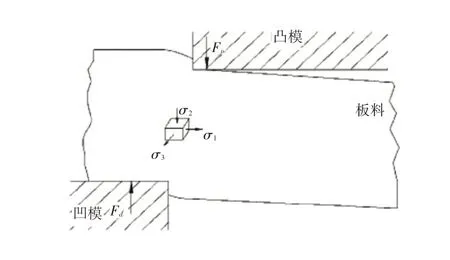

在塑性變形末期,該區域的應力狀態如圖12所示。由于周向變形受到限制,周向應變為0,處于平面應變狀態,不利于塑性變形。在正間隙沖裁時,該區域的應力球張量為正值σm,如公式(1)所示,間隙越大,垂直于纖維方向的正應力分量σ1越大,應力球張量越大,同時降低該部位材料塑性[2],并促進纖維分層。另一方面,增加沖孔間隙是減小剪切帶的有效手段,能減小塑性變形量、減小纖維化程度,對減小分層傾向有利。

圖12 沖裁變形區應力狀態

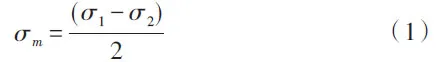

式中,σm為應力球張量;σ1為徑向正應力;σ2為軸向正應力。

相反,減小沖孔間隙,將降低危險部位拉應力球張量,改善材料塑性,能夠減小垂直于纖維方向的正應力分量,抑制材料分層;但是減小沖孔間隙將導致剪切帶的明顯增加,增加塑性變形量以及組織纖維化程度,增加分層、斷裂的趨勢。綜上,增加或減小沖裁間隙均可能導致分層加劇或減輕,需要通過試驗確定真實的結果。

同樣,增加凸模刃口圓角半徑(刃口磨損)將增加剪切帶長度,從而增加塑性變形量和組織纖維化的程度,強化組織分層傾向,因此也把凸模圓角半徑擬定為試驗變量。沖裁速度由沖孔機床參數決定,生產上難以調整,因此設為常量,暫不考察其影響。

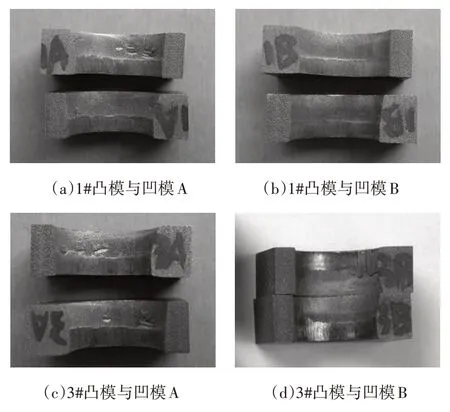

現生產沖孔的初始相對間隙為8%,模具刃口圓角半徑為0.1 mm,在此基礎上增加或減小沖孔間隙,調整刃口半徑(刃口半徑為0.279 mm 是生產中因過度磨損、接近報廢的沖頭),形成表2 所示的試驗方案,采用圖1 所示車架同批次厚度為8 mm的700L 進行了沖孔對比試驗。

表2 沖孔試驗方案 mm

圖13 展示不同工藝條件下的沖裁孔360°表面形貌。沖裁相對間隙為11.75%,凸模刃口半徑為0.081 mm 時,孔的單側分層;沖裁相對間隙為12.44%,凸模刃口半徑為0.279 mm 時,孔的單側分層;沖孔相對間隙為5.69%、6.38%時,無論凸模刃口半徑大小,孔表面均無分層,但圓角半徑較大時,剪切帶與撕裂帶界限不再平直。沖孔相對間隙為5.69%、6.38%時,僅僅沖裁了26個孔,沖頭側面就已經嚴重拉毛(圖14)。

圖13 不同工藝條件下沖裁孔360°展示

圖14 小間隙沖裁26孔后沖頭

試驗表明,減小沖孔間隙和刃口半徑,可以有效防止沖孔分層,其中沖孔間隙的影響更大,占主導地位。這說明,改善應力狀態和材料塑性、減小垂直于纖維方向的應力水平,對降低纖維分層和斷裂有利。但減小沖孔相對間隙到5.69%~6.38%時,凸模壽命大幅縮短。于是,形成了TRIZ 理論的“物理矛盾”,沖孔間隙既要大、又要小。

5 預應力沖孔工藝[3]

綜上,在常用的初始相對間隙(8%~12.44%)和刃口半徑下,即使保證材料純凈度、均勻性,厚度為8 mm 的700L 鋼板仍然不能防止沖孔分層和鋸齒狀撕裂帶的發生;而減小沖裁相對間隙至6.38%~5.69%,雖然能夠防止分層和鋸齒狀撕裂帶的發生,但卻大幅降低沖頭壽命。

5.1 預應力沖孔工藝和模具設計構想

為了實現“沖裁間隙既要大又要小”,采用TRIZ 理論的“位置分離、時間分離”原則,構思了“預應力沖孔工藝和模具(圖15)”,即凸模頭部由直徑不同的2 節回轉體組成,形成臺階狀;凹模形狀不變。其工藝條件和工作原理如下。

圖15 預應力沖孔沖頭與沖豆

a.凸模頭部第1 節與凹模形成20%以上的大相對間隙,第2 節與凹模形成7%以下小相對間隙;

b.凸模第1 節高度有限,先與鋼板接觸,壓入鋼板形成凹坑,但不形成撕裂帶,在凹坑周圍形成壓應力、在凹模側形成較大張應力后,第2 節壓入鋼板開始其沖裁過程;凹坑周圍的壓應力區覆蓋第2 節形成的沖裁邊的剪切帶和撕裂帶的起始部分,降低這些區域的拉應力球張量水平,改善該區域塑性,減小分層傾向;

c.由于凸模第1 節的大間隙提前壓入,在鋼板上形成較大彎矩,即使第2 節沖裁間隙很小,仍然可以導致凹模刃口裂紋早期產生,并快速擴展至凸模刃口附近,從而減小沖裁孔剪切帶寬度,以達到控制塑性變形量和纖維化程度,減小分層傾向;

d.因為凸模第1、第2 節形成的剪切帶寬度均得到控制,并且并不同時產生,不會導致沖裁力的大幅提高,不會導致凸模刃口與鋼板間的擠壓和摩擦增加,從而保證了模具壽命;

e.凸模第2 節與凹模形成的間隙很小,大幅降低撕裂帶垂直于纖維方向主應力和球面應力水平,防止纖維組織分層。

5.2 預應力沖孔工藝試驗

采用圖16 所示的雙臺階沖頭,配合現生產凹模,在縱梁數控三面沖機床上進行了預應力沖孔試驗:第1 級臺階高度2 mm,沖孔相對間隙25%,第2 級臺階沖孔相對間隙6.25%,刃口半徑0.1 mm,在厚度為8 mm 的700L 熱軋大梁板上,沖制名義直徑Φ15 mm 的孔。

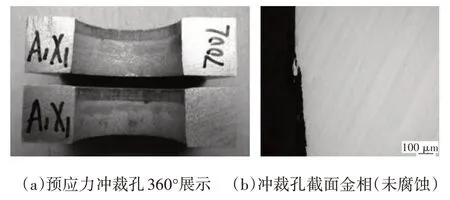

對所沖制孔360°環視(圖16a)未見分層、掉塊現象,剪切帶表面光滑、撕裂帶表面平整;在沿軸向的截面上磨制金相進行纖維觀察,在剪切帶末端和撕裂帶起始段,同樣未見分層和鋸齒狀斷口(圖16b)。

圖16 預應力沖孔宏觀和微觀形貌

連續進行160 件支縱梁的沖孔作業,沖制6 720個孔后,拆解沖頭觀察,刃口側面磨損正常,未見拉毛現象,可以繼續使用。

6 結論

a.相對于510L 和590L 鋼板,700L 鋼板的強度顯著增加和塑性顯著降低,是導致正常初始間隙下沖孔分層的主要原因;盡管700L 鋼板中的珠光體含量大幅降低、組織均勻性大幅改善,仍然表現出比510L、590L 鋼板更強的沖孔分層傾向;

b.剪切帶形成中,劇烈的塑性變形導致組織嚴重的纖維化,是分層的前提條件;正間隙沖孔工藝,在剪切帶末端和撕裂帶上形成的垂直于纖維組織的正應力和拉應力球張量,對材料塑性有重大影響,是導致纖維組織分層的決定性因素;

c.預應力沖孔解決了“沖孔間隙既要大、又要小”的物理矛盾,既防止了沖孔分層和撕裂帶鋸齒狀斷口,又保證了沖頭壽命。