多種方法結合的扭矩系統數據自動處理研究

韓星 李高

(上汽通用汽車有限公司,上海 201208)

1 前言

試制車間主導開發的電控無線扭矩系統是通過數字信號傳感器和軟件編程實現裝配擰緊、過程控制、數據采集儲存和管理等一系列功能的一整套電腦、電動工具、應用軟件和網絡的集成,其主要由3 部分組成:服務器、工作臺(含控制器,電動工具和軟件)、培訓和標定車(含工具管理軟件)。

通過系統控制擰緊裝配,由傳感器式擰緊工具自動采集過程曲線和擰緊結果,通過系統的自動配對、計數和邏輯校驗,實現系統自動激活合適的工具和擰緊程序,自動判斷擰緊完成和未達標狀態。每個裝配操作的人員、零件信息、擰緊結果等都互相關聯,形成完整的追溯鏈,顯著改善擰緊的質量控制和過程追溯。其中關鍵難點是如何高效的實現單車單零件的程序準確調取,也是本系統向智能化系統推進的重要步驟,本文以此為出發點進行闡述。

2 無線扭矩系統簡要概述

如圖1 所示,改進前扭矩擰緊及質量管控主要依靠人工。員工根據零件的扭矩信息進行擰緊工具的參數設置,人工擰緊后進行手工記錄,需要耗費大量的人力分層審核,確保零質量問題。隨著項目和車型的增加對人員能力提出更高的要求,同時伴隨著國家智能制造策略的推進,扭矩擰緊需要向數字化智能化方向推進。

圖1 電控扭矩系統背景及改進方向

改進后扭矩擰緊及質量管控減少了人工干預,向自動化智能化推進。標準的工作臺可以接收數據服務器的數據,控制器接收到數據后匹配對應的擰緊程序,激活相應的擰緊工具,擰緊后數據自動采集并通過工作臺回傳至服務器,實現從數據下發到擰緊結果記錄上傳全過程的自動化。后臺的程序庫和零件扭矩參數關系的建立需要人工進行分解整合,需要有高效準確的解決方案,屬于扭矩系統數據預處理研究范疇。

3 扭矩系統預處理具體要求

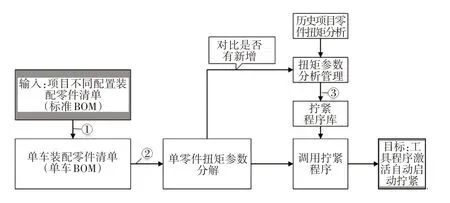

結合圖2 可以看出,扭矩系統預處理解決“項目標準物料清單(BOM)”到“工具能調用到擰緊程序”的研究范圍,需要具體解決以下3 個問題:

圖2 預處理數據流

a.BOM 系統傳遞過來的標準BOM 如何打散到單車BOM。標準BOM 是到配置級別的BOM,扭矩系統需要輸入的是單車BOM,需要建立兩者的轉換橋梁。

b.單車BOM 的零件的扭矩樣式有多種,如普通型D100+/-15NM S85-115NM,D1.2+/-0.2NM S1NMMIN FDSNS,帶角度型INSTALL D100NM+45TO60DEG(YIELD)|TORQ:CONTROLLER TORQUE AT FINAL ANGLE:110-220NM|TORQ:AUDIT:S110-220NM,規則可以統一為以D 開頭的都是動態扭矩,以S 開頭的都是靜態扭矩,DEG 代表角度等。工程通過單一字符串發布扭矩信息,需要將其控制參數識別出來并轉化為工具能夠識別的格式,扭矩發布形式多樣且存在多扭矩狀態,常規函數算法無法自動精確識別和提取到需要的數據。

c.如果給每一個需要緊固的零件定制一個擰緊程序,以每一個程序編寫需要5 min、每個項目300 個擰緊點來計算,需要投入3 天左右的人時,需要提升效率。

4 數據預處理的實現方法

4.1 VBA 編程實現標準BOM 到單車BOM 的數據拆解

定義目標為應現場精細化控制要求需要實現一車一BOM;BOM 維護的數據量隨車輛數累加,萬行以上的BOM 數據維護非常困難,解決方案如下。

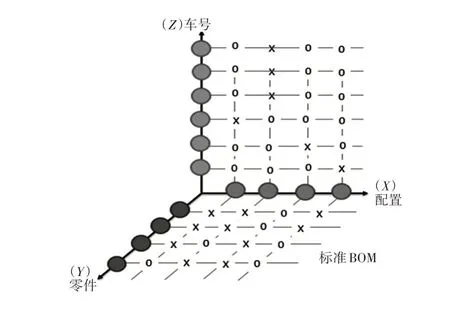

創建三維BOM 結構,實現一車一BOM 的管理,BOM維護的數據量控制在百行以內。單車BOM利用軟件從三維結構BOM 自動生成并與三維結構BOM 數據同步。如圖3所示,三維空間中XY平面表達了項目“車型配置-零件信息”的對應關系,可以理解為項目標準BOM,三維空間中的XZ平面表達了“車型配置-項目車號”的對應關系,需要項目前期輸入信息,最后需要得到的輸出為YZ平面信息,“項目車號-零件信息”的關系即為單車BOM。通過VBA(Visual Basic 的一種宏語言)自開法的軟件設計一鍵實現單車BOM 自動生成,只需要維護標準BOM 和項目車號配置表,改變了原本直接進行單車BOM的維護方法,每次只需要維護變化點數據。

圖3 構建的三維BOM

4.2 Python編程實現零件扭矩參數的自動生成

定義目標為根據BOM 扭矩信息字符串自動提取扭矩參數,參數包含扭矩標準值、扭矩公差、靜態扭矩上下限、貼合扭矩、角度上下限等。擰緊工具的擰緊程序自動匹配是通過BOM 中各零件的扭矩參數和程序庫程序的對應的參數進行匹配,由于BOM 中的扭矩信息是字符串數據且格式多樣,工具控制需要的數據需人工二次加工,具體解決方案如下。

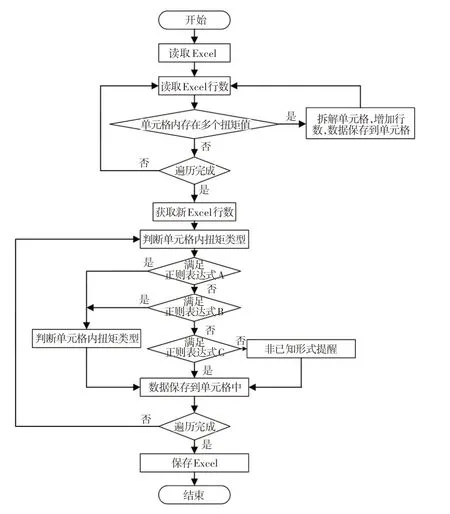

解決方案:分析扭矩字符串的規律,利用Python 自主編程進行扭矩參數智能識別和自動轉化,程序邏輯如圖4 所示,讀取BOM 表完整信息,判讀扭矩列類單個單元格中的動態扭矩的個數,如有多個動態扭矩,將對應的零件信息復制拆解為多行的單一扭矩信息,根據扭矩表達式的類型定義不同的正則表達式提取扭矩參數并填寫到對應的單元格中,完成遍歷后保存信息,即完成參數的自動提取功能。Python 編程程序便于維護,是一種近幾年流行起來的跨平臺的、面向對象的、通用的、開放的編程語言[1]。

圖4 扭矩拆解邏輯

4.3 VBA編程實現工具擰緊程序庫維護與匹配

定義目標為零件根據扭矩參數自動匹配擰緊程序。每個擰緊零件的擰緊都需要工具有對應正確的程序,如果對每一個零件定制編程,對單個項目而言需要進行大量重復的編程調參工作。實際對每個擰緊程序進行分析,有大量參數雷同,重復會導致工事的浪費,解決方案如下。

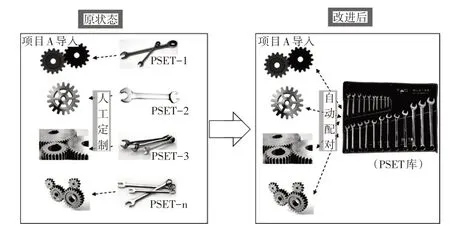

建立擰緊程序中心化管理策略,基于扭矩參數唯一性創建擰緊程序庫,擰緊程序庫供所有項目和車輛共用,由軟件自動進行零件扭矩參數和擰緊程序配對引用。如圖5 所示,原始方式是每個項目根據零件的扭矩參數編制對應的擰緊程序,通過采用中心化的管理方式,對于項目只需要將新的扭矩參數對應擰緊程序加入到擰緊程序庫,通過開發的VBA 程序對新項目的所有需要擰緊的緊固件進行擰緊程序匹配。這樣就實現了僅對變換點的零件進行擰緊程序編程,大幅提升了編程效率。

圖5 新項目擰緊程序匹配

4.4 擰緊程序庫調用

上述3 步操作完成之后,結合系統的擰緊數據庫,根據調用邏輯可以完成單車緊固件的唯一程序的調用。

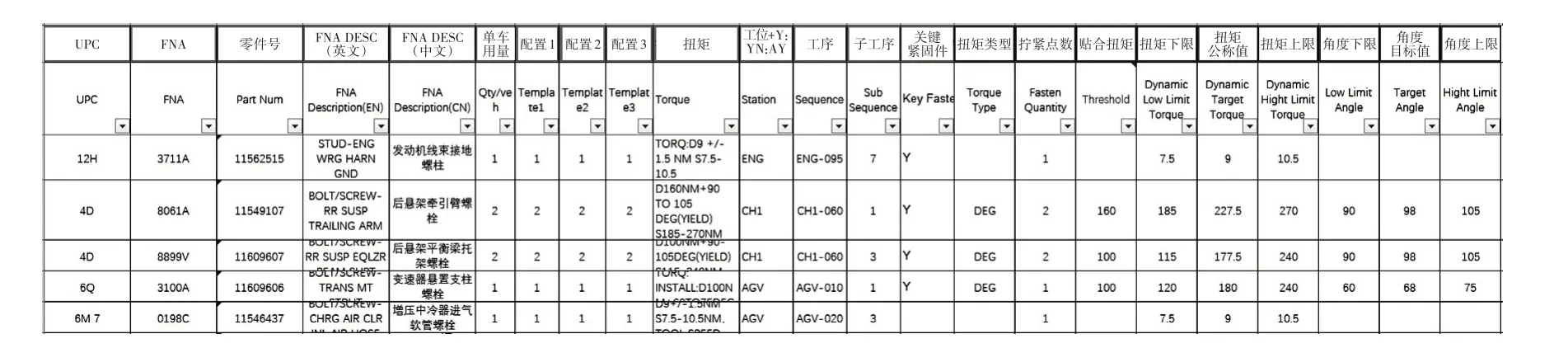

如圖6 所示,為BOM 導入之后自動生成的扭矩類型、擰緊點數、貼合扭矩、扭矩下限、扭矩公稱值、扭矩上限、角度下限、角度目標值、角度上限的結構化的信息,用于和程序庫匹配信息基準。

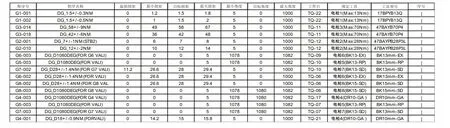

如圖7 所示為扭矩系統程序庫部分信息表,以扭矩信息為表主鍵進行結構化的拆解,輸入到扭矩系統中,對工作臺的電槍實現程序綁定。結合圖6拆解的扭矩角度、扭矩上下限、目標扭矩等信息進行匹配,在執行單車單零件扭矩時,調用工作臺上對應的工具,工具執行對應的程序號。每個工作臺上的電槍適用的扭矩范圍不一樣,一個完整的工作臺有6 把工具組成,可以柔性覆蓋全車型。如BOM有新增扭矩信息,只需要進行程序增加即可滿足新車型新扭矩需求,對于其中有特殊要求的扭矩,單獨編制擰緊程序,將程序號分配給特殊零件即可滿足要求。程序的匹配邏輯和防錯可以參考關于本系統的另外一篇論文[2]。

圖6 部分BOM的扭矩自動拆解后的信息表

圖7 扭矩系統程序庫部分信息表

5 數據自動處理成果展示

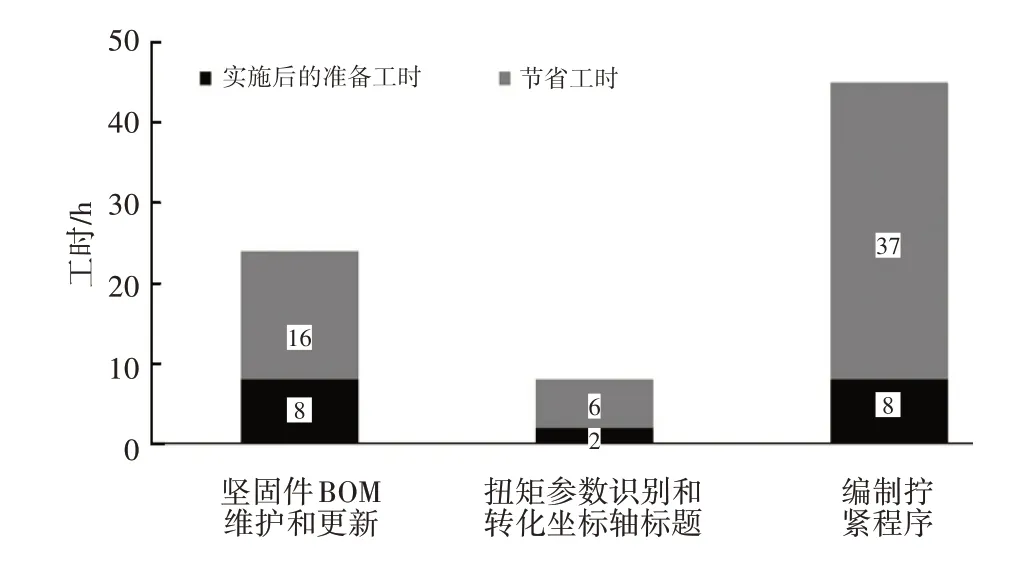

上述方法已經應用到試制扭矩系統的前期數據處理中,程序自動處理數據,降低人為操作的失誤風險,另外在數據前處理的效率上提升了76%,實現團隊“項目導入準備周期從2 周壓縮到3 天以內”的目標,具體各項收益如圖8 所示。

圖8 新項目收益匯總

6 結束語

無線扭矩系統的應用實現了整車在試制裝配階段的擰緊過程的擰緊結果控制和過程質量監控,對整車的質量和安全起到了關鍵作用,滿足對安全關鍵零件和質量關鍵零件最新的全球控制計劃控制要求。該套扭矩系統從設計開發到應用,已成熟應用于試制車間。本文的研究內容是進一步縮短了項目準備的時間,同時這個過程的實現也是通過Python 或VBA 編程語言實現,利用數字化的方法推動了試制擰緊系統向智能化起到了進一步的推動作用,符合當前國家智能制造推動的方向。