萬噸級熟料燒成系統節能降碳改造項目施工精細化管理

肖志林,余紅衛,楊玉勇

徐州中聯1號10 000t/d水泥生產線投產近20年,現有煤耗、電耗等指標均已不適應現有水泥企業發展,為進一步提高該生產線性能指標,使其達到國內先進水平,對其進行了技術改造。技改內容主要包括:將五級預熱器改為六級;采用天津院研發的我國首臺萬噸級第四代帶中置輥式破碎機的篦式冷卻機替換原冷卻機;改造原?6m×90m回轉窯等。改造后熟料單位產品綜合能耗滿足GB 16780-2021《水泥單位產品能源消耗限額》1級能耗限額,該生產線技改是世界上第一個日產萬噸熟料生產線五級預熱器改造成六級預熱器的項目。本文從項目技改前期準備、拆除施工、安裝施工、調試及運行考核、安全管理、降本增效等方面全面分析總結該項目升級改造全施工過程。

1 技改前期準備

1.1 技改策劃

(1)項目開工前,通過現場考察,了解生產線特點及周邊實際情況,制定詳細的技改計劃。

(2)針對萬噸級水泥生產線技改項目特點,制定詳細的專項拆除方案及安全保證專項方案。

1.2 加工場地準備

生產線技改預熱器尺寸較大,直徑達?12m,考慮到場外加工不便運輸的問題,決定在現場制作預熱器及非標件。選取了2個制作場地,安裝了6臺10t龍門吊,以保證制作工作順利進行。

1.3 施工機械準備

停窯前50d塔吊安裝完畢,分別準備450t履帶吊、400t履帶吊及320t履帶吊各1臺,并配備各噸位汽車吊6輛,預熱器及非標件制作龍門吊6臺。

1.4 施工隊伍準備

改造施工土建工程量很小,且無需連續施工,因此,將土建工程分包給當地1家施工隊伍負責;安裝工程分包給6家施工隊伍負責,其中,制作部分3家(預熱器、非標件制作2家,當地鋼結構制作1家);施工部分3家(預熱器拆除及安裝2家;冷卻機和窯施工1家)。保證充足的人力資源,在做好孔洞防護的前提下,可同時進行預熱器、分解爐各樓層的拆除和安裝工作。

1.5 施工材料準備

項目所需各種型鋼、鋼筋、保溫材料、混凝土等均由總承包方統一采購,按規定的損耗標準提供給分包單位使用,有效保證了材料質量和供應時間,降低了生產成本。

1.6 停窯前準備

完成施工機械的布置,使用機械完成各樓層不變位置梁的加固,完成需拆除部位的腳手架搭設,電焊機、電閘箱、空壓機、卷揚機、氧氣乙炔瓶、壓縮空氣管道就位,為停窯后施工節約時間。完成全部加固梁的制作,完成50%鋼結構及預熱器的制作,利于拆除后的安裝進度。設置兩路下料管,保證拆除的澆筑料、耐火磚、耐火材料等運輸安全通暢。

2 拆除施工

2.1 預熱器拆除

(1)拆除旋風筒澆注料、耐火磚、耐火材料。各層同時施工,各級旋風筒同時拆除;將各級預熱器下料管在進入下級旋風筒的上層樓面斷開;拆除的澆注料先落到下一樓層,再用小推車倒入該樓層進料口,沿下料管直接落入停放的清運車內及時運走。預熱器拆除現場情況見圖1。

圖1 預熱器拆除現場

(2)分解爐澆注料拆除。將窯尾煙室從后面打開,分解爐拆下的廢澆注料經煙室落下,在窯尾混凝土平臺上,用小挖掘機將另一路預置的下料管排出的廢料裝車運走。分解爐拆除現場情況見圖2。

圖2 分解爐拆除現場

(3)部分筒體帶襯拆除,很難拆掉的筒體澆注料可隨鋼板一同分片割掉拆除,再用葫蘆、倒鏈、卷揚機移動到各樓層邊部,用吊車吊至地面。因各樓層相對封閉,拆空前各樓層拆除工作可同時進行。拆后地面上的廢鋼材用吊車和運輸工具及時清運,以保證后續拆除的廢料有堆放空間。部分筒體拆除現場見圖3。

圖3 部分筒體拆除現場

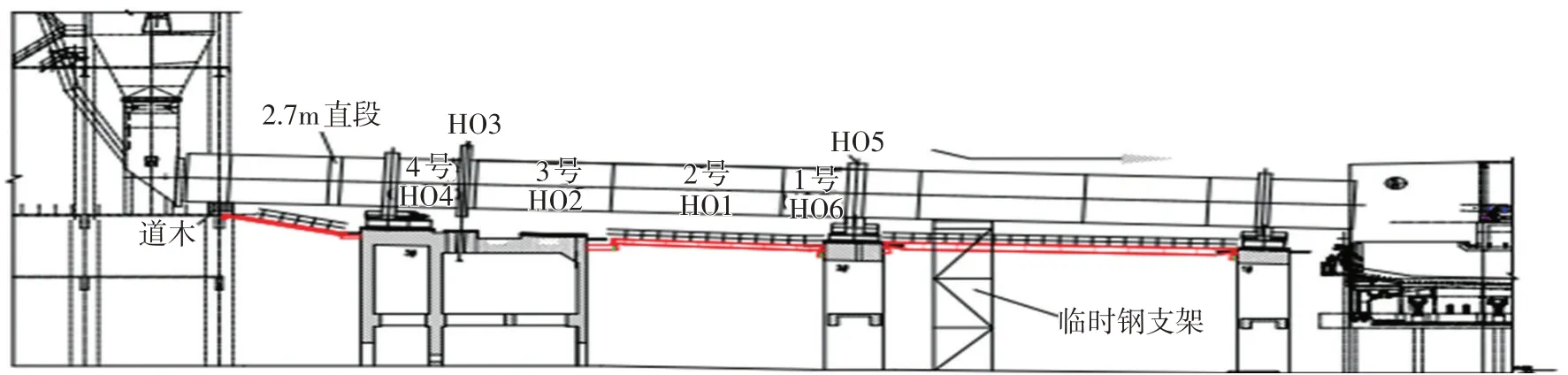

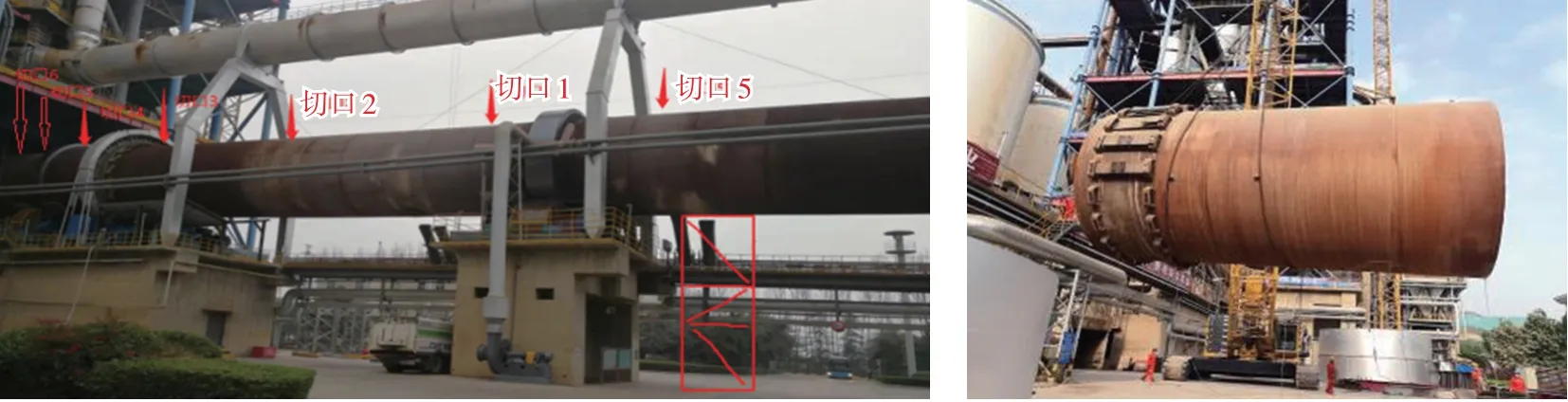

2.2 回轉窯拆除

架設支架作回轉窯支撐,準確計算每段筒體重量,并用鋼絲繩和吊車吊住,按“窯尾2.7m切除與對接→2號筒體→3號筒體→大齒圈→4號筒體→II檔輪帶→1號筒體→III檔輪帶”的拆除順序切割并吊運。回轉窯各拆除部位示意及現場照片分別見圖4、圖5。

圖4 回轉窯各拆除部位示意

圖5 回轉窯各拆除部位現場照片

2.3 冷卻機拆除

先拆除廠房北側墻體,作為主要施工通道,依次拆除冷卻機兩側的冷卻風機及風管,拆除液壓油管、窯頭罩、冷卻機上殼體及冷卻機本體。冷卻機拆除現場情況見圖6。

圖6 冷卻機拆除現場

3 安裝施工

3.1 預熱器和分解爐的安裝

在技改項目的預熱器安裝過程中,所有的預熱器部件均由塔架側向進入,再在樓層內用葫蘆、卷揚機等設備移動到位。各級預熱器安裝順序為:鋼構改造→錐體安裝→底座安裝→頂蓋安裝→蝸殼安裝→上升管道安裝→下料管安裝→筑爐。

分解爐安裝原則為:分段進行,逐層向上,直至到頂部。鵝頸管(180°大彎頭)重量大、體積大,與框架梁距離極近,是全場安裝難度最大的部件。安裝時需從塔架外向塔架內移動,先安裝塔架內的90°鵝頸管,再安裝塔架外部的90°鵝頸管,兩管共同組成180°鵝頸管。預熱器安裝現場情況見圖7,分解爐安裝現場情況見圖8。

圖7 預熱器安裝現場情況

圖8 分解爐安裝現場情況

3.2 回轉窯安裝

回轉窯安裝順序與拆除順序相反,先拆下的筒體后安裝,后拆下的筒體先安裝,安裝順序為:1號筒體→II檔輪帶→Ⅰ檔輪帶→3號及4號筒體→大齒圈→2號筒體。回轉窯安裝現場情況見圖9。

圖9 回轉窯安裝現場情況

3.3 冷卻機安裝

以模塊化方式安裝新冷卻機及風機;安裝新冷卻機殼體及油管,安裝窯頭罩,安裝余熱發電、煤磨風管、窯頭風管與冷卻機接口,電氣設備施工同步進行。冷卻機安裝現場情況見圖10。

圖10 冷卻機安裝現場情況

4 安裝后調試及運行考核

安裝施工后期,調試隊伍提前介入,經單機、聯動試車,生產線運行考核,本技改項目運行指標達到技改要求。

5 項目安全管理、環境保護及危廢處置

徐州中聯1號萬噸水泥生產線燒成系統節能降碳改造項目的安全管理以“安全第一,預防為主,綜合治理”為指導方針,全面貫徹“以人為本,安全發展”的安全理念;制定了安全管理制度,全覆蓋簽定了安全責任書,建立了完備的安全組織機構;對各關鍵部位實行網格化安全管理,安全培訓全覆蓋;嚴格實行安全許可,嚴格安全防護及疫情防控措施,實現了項目“零事故、零傷亡”。

為符合項目所在地環保政策要求,拆除過程中配備了霧炮、灑水車等控制粉塵,施工全過程配備專人打掃地面,生活垃圾投放至二線回轉窯焚燒,油漆桶等危廢品由當地有資質的單位統一回收。

6 降本增效

6.1 鋼結構由當地廠家加工,節省成本

前期調查發現,當地鋼結構廠家加工能力強,包干鋼結構制作的各項費用,成本低于現場制作,因此,改造施工所需鋼結構加工由當地廠家完成。鋼結構加工現場情況見圖11。

圖11 鋼結構加工現場情況

6.2 冷卻機稀油站房直接利舊,節約成本

經與設計人員反饋,若不拆除原有稀油站,僅加固其東北角地梁,可節省投資;同時,若拆除南面墻體的電纜,將會影響二線的正常運轉,安全風險很高,因此,冷卻機稀油站房直接利舊。冷卻機稀油站房利舊情況見圖12。

圖12 冷卻機稀油站房利舊情況

6.3 加固窯頭沉降室取風管鋼筋混凝土梁

原結構設計是對窯頭沉降室取風管鋼筋混凝土梁直接進行加固,但現場無法施工。經溝通,將設計改為在其上部增加鋼梁進行加固,此措施成本增加較少,且能順利施工。窯頭沉降室取風管鋼筋混凝土梁加固情況見圖13。

圖13 窯頭沉降室取風管鋼筋混凝土梁加固情況

6.4 采用高效拆除工具拆除增濕塔鋼筋混凝土梁

根據設計,需拆除原增濕塔800mm×2 000mm的鋼筋混凝土梁及樓板,此鋼筋混凝土梁體積較大,如人工拆除至少需耗時20d,且存在安全隱患,而采用液壓錘拆除又無工作面。在此情況下,決定采用徐州某公司的高效混凝土拆除工具將其拆除,既安全又快速,3.5d即完成拆除。增濕塔鋼筋混凝土梁拆除情況見圖14。

7 結語

本技改項目施工存在拆除難度大、安全風險高,安裝施工難度大、工期緊等,在項目部的精心策劃安排、精細過程管理、精密施工組織下,圓滿完成了改造任務,達到了預期效果。