某重型汽車裝配合格率的提升改進

郭佳麗,孫 珂,徐 龍,賈雙龍,劉子斌

(陜西汽車集團有限公司,陜西 西安 710200)

隨著社會的快速發(fā)展,生產水平不斷提升,產品質量及生產節(jié)拍已快速提升,但生產過程依然存在影響整車裝配不合格的因素。本文從實際裝配過程出發(fā),分析了某重型汽車裝配下線不合格的主要原因,提出改進措施并現(xiàn)場實施,有效地解決了某重型汽車裝配一次下線合格率低的問題,促進產品裝調質量提升[1-3]。

1 現(xiàn)狀描述

整車裝配下線檢驗過程中,出現(xiàn)管路漏氣、管線干涉、數據刷寫等故障,造成整車裝配質量問題,影響整車裝配一次下線合格率,導致裝配后返工,影響生產進度。需通過對下線不合格車輛進行統(tǒng)計分析改進,提升裝配一次下線合格率,以有效提升整車裝配質量及整車入庫節(jié)拍[4]。

針對裝配下線車輛,調查了企業(yè)2020年7月—2020年12月車輛一次下線情況,統(tǒng)計結果如表1所示。

表1 車輛一次下線合格率統(tǒng)計表

根據調查統(tǒng)計結果顯示,車輛整車一次下線合格率為96%,需對1 568輛不合格車輛進行返工處理后二次檢驗,確保整車100%合格。

2 原因分析

為調查問題原因,對表1中的1 568輛整車一次下線不合格的故障類別進行分析,結果如表2所示。

表2 一次下線不合格車輛故障類別統(tǒng)計表

由表2可知,氣管路漏氣是造成整車一次下線合格率低的主要問題。經分析,導致氣管路漏氣的主要原因有:

(1)快插接頭保護帽脫落;

(2)快插接頭卡簧漏裝;

(3)氣管未插接到位;

(4)氣管接頭處打折。

針對以上原因,通過全程跟蹤及數據分析,確定影響下線車輛氣管路漏氣的關鍵因子。

2.1 快插接頭保護帽脫落

分別統(tǒng)計30天下線氣管路漏氣車數和快插接頭保護帽脫落數量,如表3所示,分析快插接頭保護帽脫落和氣管路漏氣之間的線性關系,如圖1所示。

表3 快插接頭保護帽脫落、卡簧漏裝與氣管路漏氣率統(tǒng)計表

根據散布圖可知,快插接頭保護帽脫落與氣管路漏氣率無明顯規(guī)律,進一步計算相關系數r=0.08,不滿足|r|>0.8,因此,快插接頭保護帽脫落不是造成氣管路漏氣的關鍵因子。

2.2 快插接頭卡簧漏裝

調查快插接頭分裝現(xiàn)場,查看卡簧裝配過程,裝配過程嚴格按照要求使用工裝,做好自互檢,與工藝要求一致。分別統(tǒng)計30天下線氣管路漏氣車數和快插接頭卡簧漏裝數量,如表3所示,分析快插接頭卡簧漏裝和氣管路漏氣之間的線性關系,如圖2所示。

圖1 快插接頭保護帽脫落與氣管路漏氣率散布圖

圖2 卡簧漏裝與氣管路漏氣率散布圖

根據散布圖可知,快插接頭卡簧漏裝與氣管路漏氣率無明顯規(guī)律,進一步計算相關系數r=0.05,不滿足|r|>0.8,因此,快插接頭卡簧漏裝不是造成氣管路漏氣的關鍵因子。

2.3 氣管未插接到位

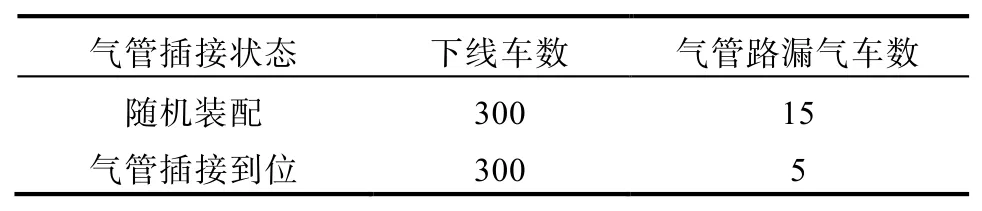

生產現(xiàn)場發(fā)現(xiàn)氣管插接后,裝配工不能直觀檢查氣管是否插接到位,懷疑氣管路漏氣可能與氣管未插接到位有關。現(xiàn)場進行實驗,將氣管插接到位后,在與螺母座口部平齊部位做標記線,以便于裝配工裝配后可直觀檢查氣管是否插到位。隨后現(xiàn)場用無標記線的氣管隨機裝配300輛車,再制作相同標記線的氣管300輛份并裝配,隨后再統(tǒng)計兩次裝配的氣管路漏氣車數如表4所示。

表4 氣管不同插接狀態(tài)與氣管路漏氣車數統(tǒng)計表

根據現(xiàn)場試驗結果及雙比率檢驗圖3可知,P值=0.038<0.05,因此判定,氣管未插接到位是造成氣管路漏氣的關鍵因子。

圖3 氣管不同插接狀態(tài)雙比率檢驗及置信區(qū)間分析圖

2.4 氣管接頭處打折

在裝配現(xiàn)場查看,氣管路裝配后存在走向不平順打折情況,為了檢驗氣管路走向打折是否為氣管路漏氣的關鍵因子,隨機裝配300輛車,同時,將氣管路走向固定平順后裝配300輛車,對裝配結果進行跟蹤記錄如表5所示。現(xiàn)場試驗結果及雙比率檢驗如圖4所示。

表5 氣管不同裝配狀態(tài)與氣管路漏氣車數統(tǒng)計表

圖4 氣管不同裝配狀態(tài)雙比率檢驗及置信區(qū)間分析圖

根據圖4可知,P值=0.038<0.05,因此判定,氣管接頭處打折是造成氣管路漏氣的關鍵因子。

3 改進措施

根據上述數據分析及現(xiàn)場跟蹤,氣管未插接到位、氣管接頭處打折是造成氣管路漏氣的主要原因。針對以上原因,分別制定管控措施。

3.1 增加氣管標記線

(1)更改圖紙,增加氣管標記線如圖5所示。

(2)現(xiàn)場對有標記線氣管路進行插接如圖6所示,并檢查插接效果。

圖5 增加氣管標記線前后狀態(tài)對比

圖6 增加氣管標記線插接狀態(tài)

3.2 更改氣管接頭結構

(1)更改氣管接頭結構:將T型接頭更改為H型接頭,如圖7所示。

圖7 接頭更改前后狀態(tài)對比

(2)現(xiàn)場對更改后氣管接頭裝配如圖8所示,并檢查氣管接頭處是否打折。

圖8 更改后氣管接頭裝配狀態(tài)

4 驗證效果

以上措施整改實施后,持續(xù)跟蹤8周車輛一次下線合格率,統(tǒng)計結果如表6所示,可見車輛裝配一次下線合格率由96%提升至98.99%,效果良好,充分證明改進措施有效,可持續(xù)推廣。

表6 改善后效果驗證

5 結論

通過對車輛一次下線不合格問題分析統(tǒng)計,找到了影響整車裝配一次下線不合格的相關因素,通過現(xiàn)場實驗及分析[5-6],最終確定了影響車輛一次下線不合格的主要原因,針對主要原因制定相應整改措施,使車輛一次下線格率由96%提升至99%,有效提升了裝配質量,提高了整車裝調效率。