電動汽車續航提升仿真技術

崔振陽,范廣麗,楊 軍,劉萬喜

(一汽奔騰轎車有限公司,吉林 長春 130000)

電動汽車由于充電時間遠大于傳統燃油車的加油時間,因此,大部分人對于續航里程的焦慮仍未消除,提升電動汽車續航里程不僅是為了滿足客戶的需求,也是汽車企業可持續發展的必經之路[1]。而續航里程作為純電動汽車最為關鍵的指標,如何科學評價顯得尤為重要[2]。根據工信部的規劃,到2025年前,所有輕型新能源乘用汽車都采用中國輕型乘用車行駛工況(China Light-duty vehicle Test Cycle-passenge, CLTC-P)標準來測定續航里程。

電動汽車在研發過程中,提升續航的主要措施是電池能量密度提升和耗電量降低[3],其中車重、滾動阻力、空氣阻力、電驅效率主要影響車輛的耗電量,而電池放電量與電池能量密度息息相關。本文根據電動汽車能量轉化原理進行理論推導,編制Matlab仿真分析程序進行續航里程仿真計算,再通過實車測試驗證仿真分析準確性,最后通過仿真分析方法,分析車重、滾動阻力、空氣阻力、電驅效率、電池放電量等因素對續航里程的影響,為車企提升電動汽車續航里程提供理論依據。需要說明的是,輪胎滾動半徑也會影響續航里程,但輪胎尺寸一般與整車造型美觀性、車輛加速性及最高車速息息相關,通常輪胎尺寸在車型定義前期就確定了,不會隨意變更,因此,本文根據車輛實際開發過程,未分析輪胎滾動半徑對續航里程的影響。電動汽車不同的駕駛模式即不同的滑行能量回收策略也會影響電動汽車續航里程,但CLTC-P實際公告試驗測試中,車輛都會選擇最大的能量回收駕駛模式進行試驗以實現最大的續航里程,因此,本文未考慮滑行能量回收策略對續航里程的影響,所述理論及計算皆是基于CLTC-P工況及車輛最大的能量回收駕駛模式下進行仿真分析。

1 電動汽車能量轉化原理

電動汽車行駛時是將動力電池的電能通過驅動電機帶動車輪轉動,從而轉化為車輛的動能,電動車用減速器取代傳統燃油汽車的變速箱,其結構簡單,單級減速,沒有擋位和離合器概念,完全由電機調速,停車時,車速和電機轉速均為0,電機不消耗電能,電動汽車驅動電機除了充當電動機將電能轉化為動能外,也能當做發電機,將動能轉化為電能,汽車減速時,驅動電機可工作在發電模式,提供制動扭矩的同時,將動能轉化為電能,將能量回收到動力電池中,進行能量回收再利用。

2 仿真分析流程

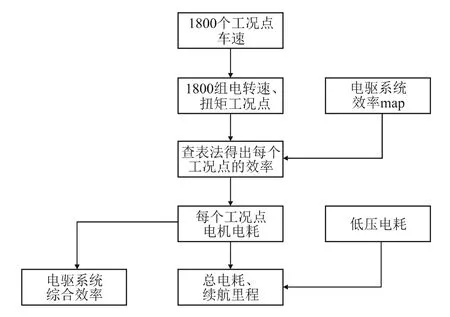

電動汽車CLTC-P續航仿真流程如圖1所示,CLTC-P單個循環工況共計1 800 s,根據微分理論,可得到1 800個與時間對應的車速點。將每個點的車速轉換成電驅的扭矩和轉速,再根據電驅系統效率map及電動汽車低壓電耗,就可以計算出電耗及續航里程。

圖1 電動汽車CLTC-P續航仿真流程

3 Matlab仿真模型

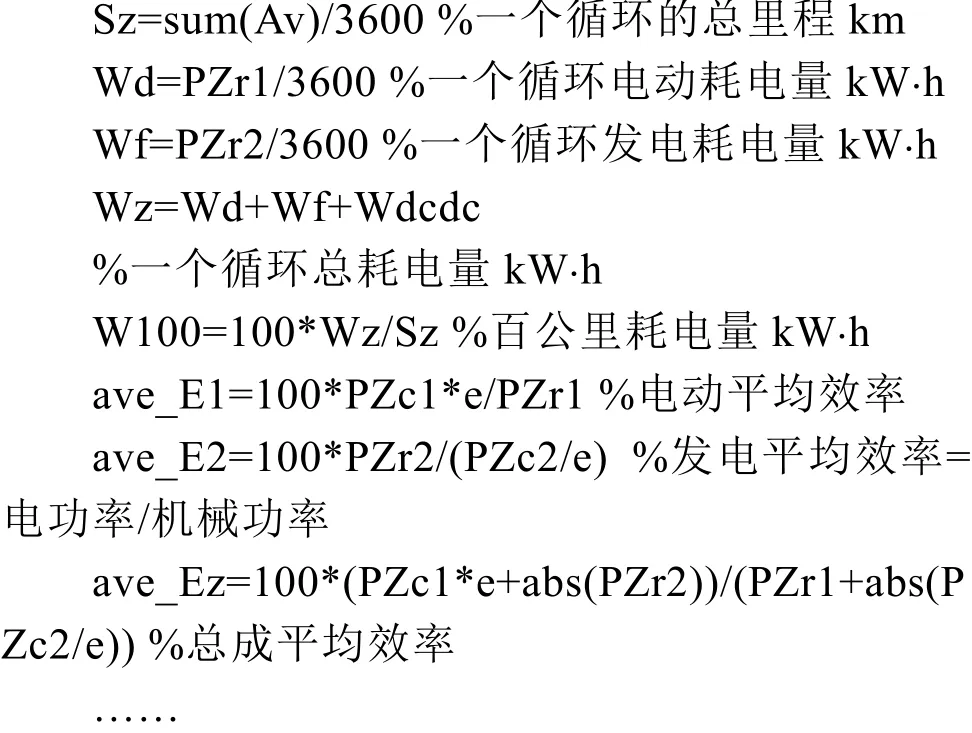

按照前文所述理論及仿真分析流程,在Matlab中建立仿真模型,輸入相關參數即可計算出電驅效率及續航里程,部分Matlab模型如下:

4 仿真準確性校驗

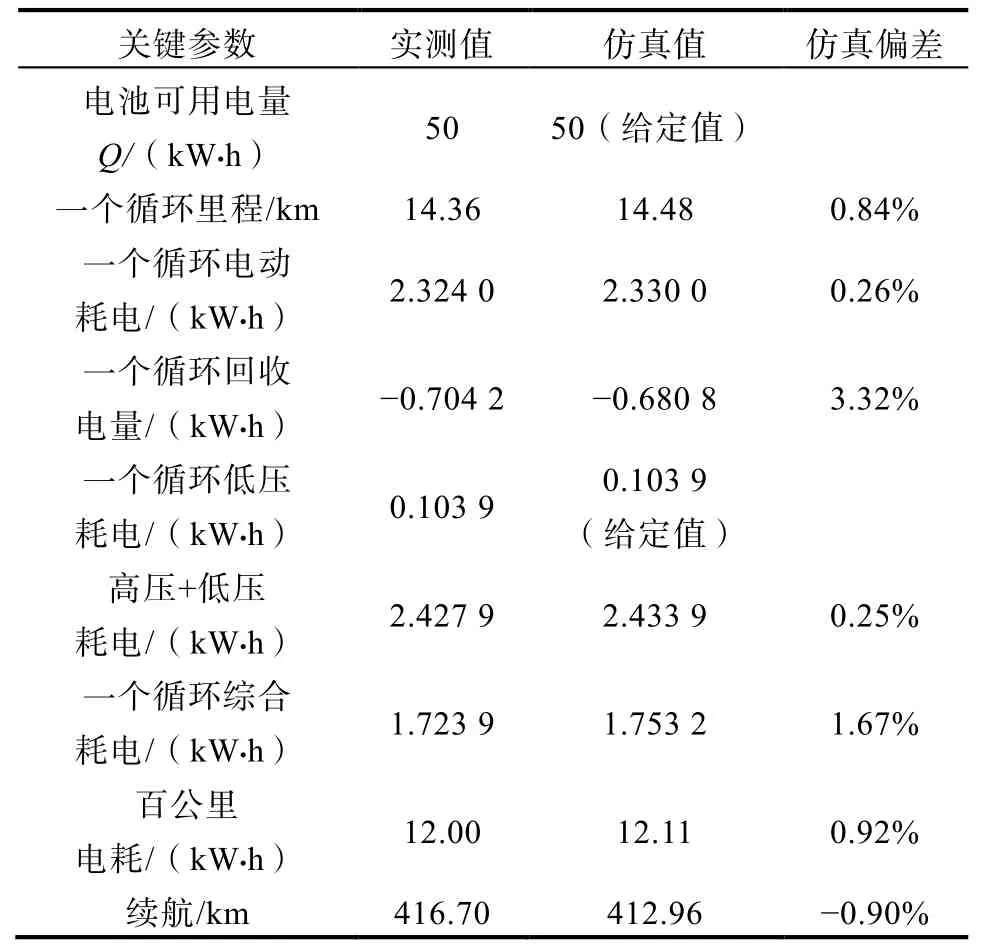

以某A級電動車型為例,驗證仿真分析準確性。

實測車重m=1 800 kg,車輪滾動半徑R=0.324 m,電池可用電量Q=50 kW·h,滾動阻力系數f=0.007 5;風阻系數CD=0.317,汽車迎風面積A=2.624 m2,將各參數輸入到仿真模型中,得出仿真結果,將仿真結果與實測值進行比較,如表1所示。

表1 仿真結果與實測值對比

可以看出,仿真值與實測值偏差較小,仿真精度較高,因此,可以通過本文所述仿真計算方法分析各因素對電動汽車續航里程的影響。

5 各因素對續航里程影響

通過Matlab仿真計算,分析車重、滾動阻力、空氣阻力、電驅效率及電池放電量對續航里程的影響。

5.1 車重對續航里程的影響

隨著整備質量的增加,續駛里程逐漸降低[4]。改變仿真模型中汽車重量m,得到續航里程S的仿真結果如圖2所示。

圖2 車重對續航里程影響

根據仿真結果可以看出,車重每變化50 kg,影響續航里程約4 km。因此,可通過選擇碳釬維復合材料、進行結構優化、采用先進制造技術等輕量化技術手段減輕整車總質量,延長電動汽車續航里程[5]。

5.2 滾動阻力對續航里程的影響

整車在行駛過程中產生阻力是不可避免的,切實有效地降低阻力,是一個長期的工作[6]。改變仿真模型中的滾動阻力系數f,得到續航里程S的仿真結果如圖3所示。

圖3 滾動阻力對續航里程影響

根據仿真結果可以看出,滾動阻力系數每變化0.5‰,影響續航里程約9 km。

5.3 空氣阻力對續航里程的影響

空氣阻力主要受風阻系數CD和迎風面積A影響,分別分析風阻系數和迎風面積對續航里程的影響。

5.3.1 風阻系數對續航里程的影響

改變仿真模型中的風阻系數CD,得到續航里程S的仿真結果如圖4所示。

圖4 風阻系數對續航里程影響

根據仿真結果可以看出,風阻系數每變化0.01,影響續航里程約4.4 km。

5.3.2 迎風面積對續航里程的影響

改變仿真模型中的迎風面積A,得到續航里程S的仿真結果如圖5所示。

圖5 迎風面積對續航里程影響

根據仿真結果可以看出,迎風面積每變化0.1 m2,影響續航里程約5.4 km。

5.4 電驅效率對續航里程的影響

改變仿真模型中電驅系統效率map,得到續航里程S的仿真結果如圖6所示。

圖6 電驅效率對續航里程影響

根據仿真結果可以看出,電驅綜合效率每變化1%,影響續航里程約8 km。

5.5 電池可用電量對續航里程的影響

改變仿真模型中的電池可用電量Q,得到續航里程S的仿真結果如圖7所示。

圖7 電池可用電量對續航里程影響

根據仿真結果可以看出,電池可用電量每變化1 kW·h,影響續航里程約8.3 km。

6 結論

本文介紹了基于Matlab的CLTC-P續航里程仿真分析方法,并根據實車數據對仿真準確性進行了校驗。通過仿真計算,可分析出車重、滾動阻力、空氣阻力、電驅效率及電池放電量對續航里程的影響,雖然提升續航里程的途徑很多,但每一種途徑都會帶來成本的增加,對于車企而言,可通過本文所述仿真方法及仿真結論,綜合考慮成本及可行性,最終確定提升續航里程的最優方案。