核電廠設備液壓阻尼器性能設計

賀 楓

(常州格林電力機械制造有限公司,江蘇 常州 213119)

1 概述

核島主設備支承用液壓阻尼器屬于核安全1 級設備,是蒸汽發生器、主泵等主設備支撐的關鍵部件,其性能的好壞會影響到蒸汽發生器、主泵等的安全運行。

根據《反應堆冷卻劑泵液壓阻尼器設備規格書》(以下簡稱“規格書”)要求,液壓阻尼器必須具備兩種功能:(1)在正常運行或擾動工況下液壓阻尼器不能閉鎖,允許設備因反應堆冷卻劑系統溫度和壓力變化而引起的自由緩慢移動;(2)在地震或管道斷裂事故工況下液壓阻尼器必須瞬間閉鎖,變成剛性支撐,限制設備產生過大的瞬間移動。液壓阻尼器兩種功能的實現與阻尼閥是否閉鎖相關,閉鎖速度是液壓阻尼器的重要性能參數,因此有必要對阻尼器的閉鎖速度進行性能設計。

2 液壓阻尼器結構和工作原理

2.1 液壓阻尼器結構

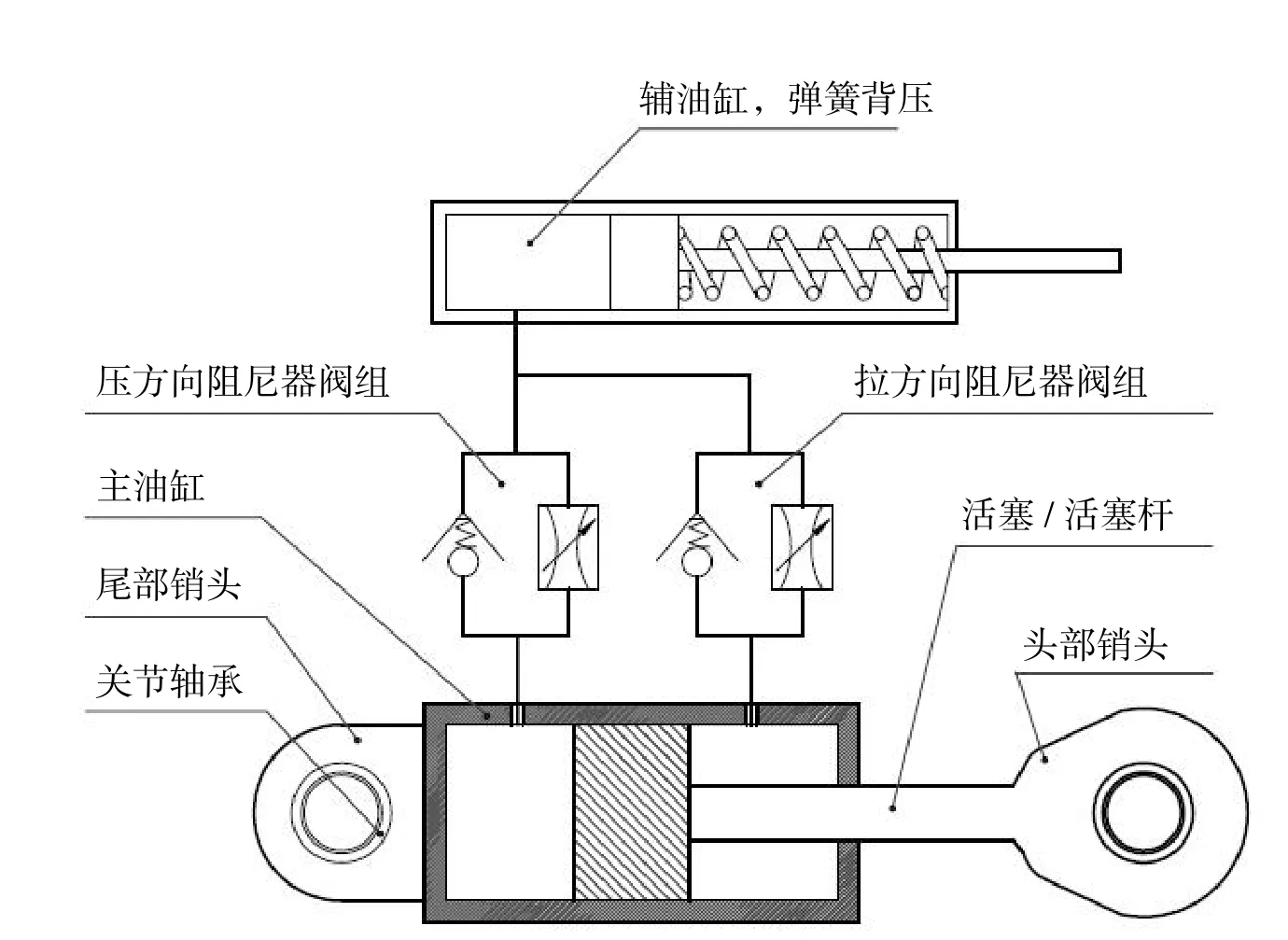

液壓阻尼器結構特點可簡化為由一個單活塞桿系統的液壓裝置,分別在有桿腔和無桿腔布置了一組特殊結構的阻尼閥,詳見圖1。在活塞運動時,液壓油通過阻尼閥在主油缸和儲油腔之間流動,液壓油流動形成的壓差決定了阻尼閥的開啟、關閉,從而控制活塞的自由位移與鎖定。

圖1 液壓阻尼器結構簡圖

2.2 液壓阻尼器工作原理

當被支撐設備處于正常工況時,設備正常熱脹冷縮而緩慢移動,阻尼器活塞運動速度極小,因此活塞兩邊的壓差△P 很小,此時閥芯在閥芯彈簧的作用下處于“開口”狀態,液壓介質可以自由流動,此時阻尼器對設備的作用力很小,允許設備自由緩慢移動。

當被支撐設備受到偶發沖擊載荷作用,使活塞速度V 提升,活塞兩邊的壓差△P 增大,當活塞速度形成的△P 足以克服閥芯彈簧力使閥芯關閉時(閉鎖速度),液壓介質只能通過阻尼小孔進行流動,阻尼器活塞在外部載荷作用下以很小的速度移動(閉鎖后速度)。阻尼器閉鎖后,表現為等效剛性支承件,可以提供阻尼力,從而實現減小振幅,保護設備的目的。

3 閉鎖速度性能計算與分析

3.1 阻尼閥閉鎖過程的理論計算

阻尼閥閉合前,根據液壓油在流經孔口時的流量公式[1],流經阻尼閥芯孔的流量為:

式中:

Cd為流量系數,取0.6。

A0為孔口面積。

Δp為液壓油流經阻尼閥的閥壓降。

ρ為液壓油密度。

Q為流量。

根據流體作定常流動時的連續性方程有:

式中:

A 為活塞截面積。

v為液壓阻尼器閉鎖速度。

阻尼閥關閉瞬間的受力情況可以用如下方程來描述:

式中:

Δp為液壓油流經阻尼閥的閥壓降。

A1為閥芯受力面積。

k為閥芯彈簧剛度。

x為閥芯彈簧被壓縮長度。

由公式(1)、(2)、(3)可得:

3.2 閉鎖速度分析

根據公式(1)-(4)分析,在液壓油密度和運動粘度、彈簧剛度參數和彈簧壓縮量、液壓阻尼器的缸徑和桿徑等設計參數固化后,液壓阻尼器閉鎖速度v與閥芯上開孔面積A0成正比。規格書要求液壓阻尼器閉鎖速度值應≥3.5mm/min,通過調整閥芯上開孔直徑、開孔個數,現將650 噸液壓阻尼器的閉鎖速度設計為42mm/min。但公式(1)-(4)的計算未考慮閥芯圓周方向上的泄漏、閥芯開孔處制造精度等因素的影響,按理論計算得到的液壓阻尼器閉鎖速度與實際值必定存在誤差,還需通過試驗臺進行實測確定。

4 閉鎖速度性能試驗

4.1 試驗方案

試驗采用常州格林電力機械制造有限公司力學綜合試驗中心的大型液壓阻尼器靜態性能試驗臺:閉鎖特性測試系統,測試載荷范圍100kN~12800kN;低速摩擦阻力特性測試系統,測試載荷范圍0kN~100kN。其中閉鎖特性測試系統具有勻速緩慢加載功能;閉鎖特性測試系統具有快速加載功能。

試驗對象為1 臺650 噸液壓阻尼器樣機(以下簡稱“樣機”),通過試驗臺的閉鎖特性測試系統和低速摩擦阻力特性測試系統,分別進行緩慢移動和快速移動活塞,模擬現場可能出現的使用工況,測定液壓阻尼器的速度-載荷關系曲線,并對所采集的試驗數據進行對比分析,確定閉鎖速度。

室溫條件下,進行5 項不同試驗條件的測試:

(1)將樣機安裝在大型液壓阻尼器靜態性能-低速摩擦阻力特性測試試驗臺上,試驗臺施加20mm/min的速度,勻速移動活塞,測量該條件下的載荷值。若試驗過程中發現測量到的載荷急速增大,可停止試驗。

(2)將樣機安裝在大型液壓阻尼器靜態性能-低速摩擦阻力特性測試試驗臺上,試驗臺施加35mm/min的速度,勻速移動活塞,測量該條件下的載荷值。若試驗過程中發現測量到的載荷急速增大,可停止試驗。

(3)將樣機安裝在大型液壓阻尼器靜態性能-低速摩擦阻力特性測試試驗臺上,試驗臺施加45mm/min的速度,勻速移動活塞,測量該條件下的載荷值。若試驗過程中發現測量到的載荷快速增大,可停止試驗。

(4)將樣機安裝在大型液壓阻尼器靜態性能-閉鎖特性測試試驗臺上,試驗臺施加在30s 內達到300mm/min 的速度條件,快速移動活塞,測量該條件下的速度值和載荷值。

(5)將樣機安裝在大型液壓阻尼器靜態性能-閉鎖特性測試試驗臺上,試驗臺施加在70s 內達到300mm/min 的速度條件,快速移動活塞,測量該條件下的速度值和載荷值。

4.2 試驗結果與分析

4.2.1 試驗結果

通過4.1 節設計的試驗條件,得到樣機在不同加載條件下的速度和載荷:

(1)在試驗臺以20mm/min 的速度勻速移動活塞,持續移動100s 時間中,載荷值未有明顯變化,測得載荷值為12.2kN。

(2)在試驗臺以35mm/min 的速度勻速移動活塞,持續移動100s 時間中,載荷值未有明顯變化,測得載荷值為12.8kN。

(3)在試驗臺以45mm/min 的速度勻速移動活塞過程中,載荷值快速上升,持續移動10s 后停止試驗,測得載荷峰值為33.4kN。

(4)試驗臺施加在30s 內達到300mm/min 的速度條件,快速移動活塞,載荷值從100kN 開始急劇上升,測得的速度值隨著載荷上升仍在增加。當測得的載荷值達到6700kN 時,速度值快速下降,測得的載荷值穩定在6720kN 后,速度值也保持穩定。整個試驗過程試驗臺持續移動活塞20s 后停止試驗,測得載荷最大值為6720kN,速度最大值為92.7mm/min,速度最小值為4.1mm/min。

(5)試驗臺施加在70s 內達到300mm/min 的速度條件,快速移動活塞,載荷值從100kN 開始急劇上升,測得的速度值隨著載荷上升仍在增加。當測得的載荷值達到6600kN 時,速度值快速下降,測得的載荷值穩定在6660kN 后,速度值也保持穩定。整個試驗過程試驗臺持續移動活塞40s 后停止試驗,測得載荷最大值為6661kN,速度最大值為56mm/min,速度最小值為4.2mm/min。

4.2.2 試驗結果分析

第一,對比試驗結果(1)、(2)和試驗結果(3),可以看出樣機在20mm/min 和35mm/min 速度下持續移動測得的載荷未發生明顯變化,可以判斷測得的載荷為阻尼器在低速運動情況下,由于阻尼器運動部件上安裝的密封件和運動部件自重在摩擦狀態下產生的阻力,此時液壓阻尼器未發生閉鎖。樣機在45mm/min 速度下測到載荷在超過低速摩擦阻力(12.8kN)后仍快速增大,持續測試下,載荷峰值達到33.4kN,可以判斷液壓阻尼器內部阻尼閥發生閉鎖,因為只有阻尼閥關閉,液壓油無法通過閥芯上的開孔順暢流通,反饋給試驗臺測得的載荷才能快速上升。

通過上述分析,阻尼器的閉鎖速度在35mm/min 至45mm/min 之間,受限于試驗設備和系統的精度,未能精確測得閉鎖速度值,但分析得到的閉鎖速度范圍值與理論計算得到的閉鎖速度值(42mm/min)基本相符,現暫定該樣機閉鎖速度值為45mm/min,以便進行下一步分析。

第二,由試驗結果(4)和試驗結果(5)可以看出,液壓阻尼器閉鎖速度實測值分別為92.7mm/min 和56mm/min,都大于理論計算值。對試驗結果進行分析,阻尼閥在45mm/min 速度下已經閉鎖,液壓阻尼器內部工作腔壓強隨著外載荷的增大迅速升高。當外部載荷增大至6700kN,阻尼器內部工作壓強升至52MPa,由于液壓油在高壓下存在可壓縮性,再疊加金屬承載零件在大載荷下出現彈性變形,導致液壓阻尼器運動部件在阻尼閥閉鎖后仍會有微量位移,在此過程中,試驗臺施加的速度超過45mm/min 后仍會瞬間上升至峰值再降低到閉鎖后速度,因此速度傳感器采集到的峰值速度必定大于理論計算值。

試驗條件(4)比試驗條件(5)的加載速度更快,即試驗過程中施加的加速度更大,因此測得的閉鎖速度值也是試驗結果(4)更大。

5 結語

本文針對液壓阻尼器閉鎖速度的性能設計方法進行探討分析,并與不同試驗條件的實測結果對比研究,得到如下結論。

1.在被保護對象緩慢運動時,液壓阻尼器閉鎖速度實測值與理論計算值基本相符,理論計算方法可用于阻尼閥的初步性能設計。

2.在被保護對象受到偶發沖擊載荷作用時,由于受液壓油的可壓縮性、金屬零件的彈性變形因素影響,液壓阻尼器閉鎖速度實測值大于理論計算值,且隨沖擊工況加速度增大而增大。

3.以上兩種工況下雖然閉鎖速度值不相同,但都是液壓阻尼器的實際性能。液壓阻尼器作為被動型阻尼裝置,其閉鎖速度與被保護對象的振動工況相關。