TB9鈦合金超聲輔助切削試驗研究*

劉 樂 張亞龍 關 悅 金 宏 劉前峰 劉 海

(①河南省緊固連接技術重點實驗室,河南 信陽 464000;②鄭州航空工業管理學院航空宇航學院,河南 鄭州 450046;③鄭州機械研究所有限公司,河南 鄭州 450052)

緊固螺栓作為航空裝備承力構件連接的核心基礎件,直接決定著航空裝備運行的可靠性。隨著現代航空裝備向高速、重載及輕量化的方向發展,對航空螺栓的可靠性和疲勞強度需求日益提升[1]。由于鈦合金具有高強度、低密度等優勢,被國際航空工業強國成功應用并取得良好效果。例如,俄羅斯圖204飛機緊固件以鈦代鋼后,其結構質量減輕了688 kg[2]。可見,鈦合金對航空裝備的減重效果顯著。但由于鈦合金表面缺口敏感性引起的疲勞失效制約了航空螺栓承載能力的進一步提升,限制了我國航空裝備的快速發展。如何降低鈦合金螺栓在加工過程中引起的表面

缺口敏感性對提高航空裝備可靠性具有重要意義。為了盡早解決鈦合金因缺口敏感造成航空螺栓疲勞失效問題,《機械工程學科發展戰略報告(2021—2035)》中將航空螺栓精密加工技術的相關研究列為未來5~15年重點和優先發展領域[3]。

超聲輔助切削是一種新興精密切削加工工藝,該加工技術在刀具上施加高頻振動,使加工刀具產生脈沖間歇式的切削運動,使刀具與工件表面周期性接觸和分離,進而降低刀具熱量,提高表面加工質量[4]。Peng Z L等[5]研究了不同超聲切削參數對工件表面粗糙度的影響,發現了超聲振幅的增大可降低工件的表面粗糙度值,改善加工工件的表面缺口敏感性。張曉輝等[6]利用數值模擬的方法研究了超聲切削和傳統切削對鈦合金TC4表面殘余應力分布影響,研究結論表明了同一切削參數下超聲切削誘導的最大殘余壓應力大于傳統切削。Bai W等[7]的研究結論證明了超聲切削引起的高頻振動促使工件表面殘余拉應力轉變為壓應力,進而改善工件的抗疲勞性能。

1 試驗方案

在華南理工大學超聲切削加工試驗臺上開展超聲切削和傳統切削試驗,超聲切削系統振動頻率為27 kHz,具體超聲切削試驗臺架如圖1所示。TB9鈦合金切削試樣尺寸為?=20 mm×60 mm,試驗選用的切削刀具材料為硬質合金刀具,刀具牌號為CNMG120408,其前角為5°,后角為 5°,刃傾角為0°,主偏角為95°,刀尖圓弧半徑為0.4 mm。試驗用TB9鈦合金材料成分見表1。由于研究主要關注螺栓鐓制完成后的桿部精加工,而最后的精加工對鈦合金表面完整性和表面缺口敏感性影響尤為顯著。經過大量的試驗驗證,最終確定切削參數的合理范圍,并將設置統一的切削參數為:切削轉速400 r/min、切削進0.02 mm/r、切削深度0.05 mm。試驗首先對比超聲切削與傳統切削的加工性能,并進一步采用單因素試驗法研究不同的超聲振幅(6 μm、8 μm、10 μm)對TB9鈦合金削性能的影響。

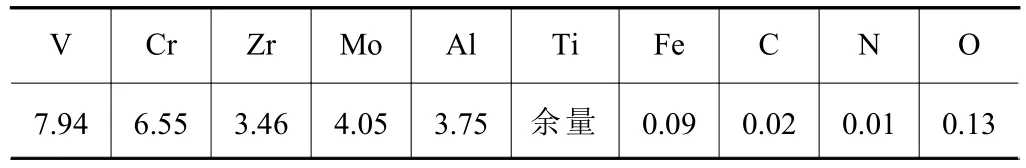

表1 TB9鈦合金主要化學成分 %

圖1 超聲切削試驗臺

通過3D形貌儀獲取不同切削參數加工后試樣的表面形貌特征;利用美國RTEC三維輪廓儀測量試樣的表面輪廓特征;采用YDCⅢ89A型壓電石英刀桿式三向車削測力儀測量切削過程中的力值;切削試驗完成后,利用掃描電鏡SEM觀察刀具磨損特征。

2 試驗結果分析

2.1 切削力

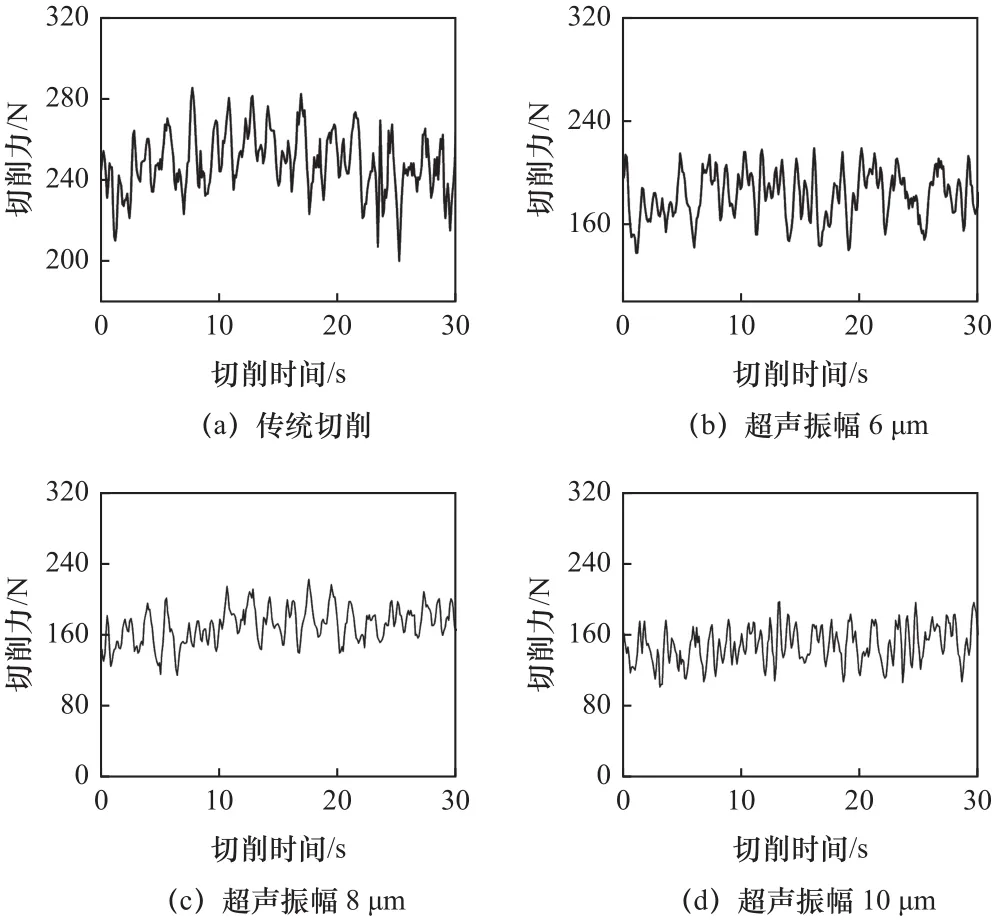

在鈦合金切削過程中,與鈦合金表面完整性和表面缺口敏感性相關的是主切削力,且主切削力與刀具前刀面磨損形貌直接相關。雖然其他方向上的進給抗力和切深抗力的變化規律對刀具磨損形貌有著一定影響,但起到主導作用的是主切削力,研究主切削力與切削參數之間的變化規律,對揭示刀具摩擦失效機制有著重要意義。圖2為傳統切削和超聲切削的主切削力變化曲線。傳統切削的主切削力平均值為248 N,切削力曲線的變化區間較大,說明了傳統切削誘導的機械波動明顯。超聲切削的主切削力分別為182 N、165 N和146 N,與傳統切削相比,超聲切削的主切削力明顯降低,超聲振幅為10 μm試樣的主切削力最大降低了41.13%。且超聲切削力最大值與最小值的波動區間相對較小,說明了超聲切削加工穩定性優于傳統切削。對比圖2b、c和d,可以看出隨著超聲振幅的增加,主切削力有下降趨勢,這是因為超聲振幅的增加,延長了切削刀具與工件之間的分離時間,改善了刀具的散熱效果。

圖2 切削力分布曲線,

2.2 表面加工形貌

由圖3可知,傳統切削表面和超聲切削表面均規律性分布著機械加工痕跡。圖3a中傳統切削加工痕跡較深,波峰與波谷之差最大為49.4 μm,且加工劃痕之間分布相對不均勻,由于切削劃痕深度不一致,導致TB9試樣表面的加工質量較差。經過超聲切削后的試樣表面機械痕跡深度降低,機械痕跡之間的間距基本穩定,超聲切削表面質量顯著提高。應當注意的是隨著超聲振幅的增加,試樣表面的切削痕跡深度降低,其中超聲振幅為10 μm的試樣3劃痕深度最低,為19.1 μm(圖3d)。與傳統切削相比,劃痕深度降低了61.34 %。是因為超聲切削過程中刀具運動軌跡改變了傳統切削加工的去除材料機理。張翔宇等[8]進一步認為超聲切削的分離作用使足夠的冷卻液經過切削區域,強制實現刀具對流換熱,最終降低切削溫度。

圖3 切削表面形貌特征

2.3 刀具磨損形貌

傳統切削和超聲切削的前刀具磨損SEM如圖4所示。由圖4a可以看出,傳統切削刀具前刀面出現崩刃,刀刃處有片狀粘結物存在,在主切削刃靠近刀尖處有剝落凹坑,這是由月牙洼磨損所形成,當刀尖強度低于切屑中硬質粒子的反復沖擊、刮擦后,月牙洼迅速擴展。此外,刀具與切屑接觸區機械載荷與熱應力的反復作用導致了接觸疲勞與熱應力疲勞,當超過刀具材料的疲勞極限時,切削刃附近萌生裂紋并迅速擴展,在沖擊載荷作用下導致剝落從而形成凹坑[9]。同時在主切削刃上觀察到微裂紋,若繼續切削,微裂紋會沿切削刃不斷擴展,崩刃缺口繼續增大。與傳統切削不同的是,超聲切削刀具表面未觀察到崩刃現象,前刀面形狀保持良好,說明了超聲切削在加工表面質量方面具有明顯優勢。應該說明的是,超聲切削與傳統切削在去除材料機理方面存在本質不同,在切削過程中,切削刀具在超聲變幅桿的作用下,其運動軌跡為橢圓曲線,在切削試樣表面引起的劃痕和溝槽起到一定的光整作用,并降低了切削加工中的切削力和切削振動,提高了切削穩定性[10]。相關研究證明了超聲切削時間相對于傳統切削加工較短,刀具與工件、切屑完全分離的時間占切削總時間的80 %以上。同時依靠瞬間的高速切削將材料切除,使得刀具所受到的摩擦變小,產生的熱量大大降低,刀具磨損程度顯著減少,切削表面的加工質量得到有效改善[5,8,11]。

圖4 刀具前刀面切削5 min后的磨損形貌特征

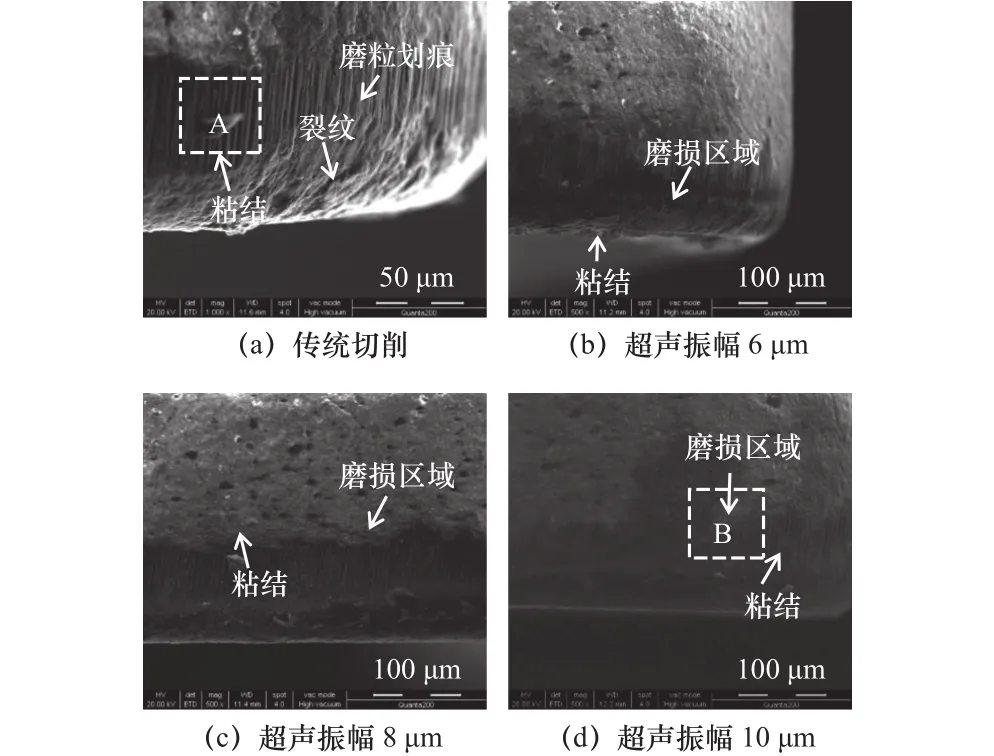

傳統切削和超聲切削的后刀具磨損SEM如圖5所示。通常采用后刀面的磨損量作為評判刀具的磨損壽命,并在刀具磨損形貌分析中,首先觀察刀具的后刀面磨損特征。由圖5a可知,刀具涂層脫落嚴重,說明了傳統切削刀具表面磨損相對劇烈,后刀面分布著顯著的溝槽特征,屬于典型的磨粒磨損特征。而刀具磨損程度取決于刀具材料的硬度及耐磨性,出現磨粒磨損的的原因主要是切削過程中的材料脫落參與了刀具與試樣接觸界面的高溫磨損,形成高硬度的化合物并在切削中充當磨粒,刀具與試樣切削時在刀具表面不斷摩擦,導致刀具后刀面發生磨粒磨損并形成表面裂紋[12]。由圖5b~c可知,超聲切削刀具磨損表面未觀察到明顯的磨粒劃痕溝槽,但存在不同程度的刀具涂層脫落,同時伴隨著輕微的材料粘結現象。值得注意的是超聲振幅為10 μm時(圖5d),刀具后刀面磨損較輕,表面涂層未出現大面積脫落。

圖5 刀具后刀面切削5 min后的磨損形貌特征

進一步利用EDS析對比了傳統切削和超聲切削加工后刀具能譜分成分,如表2所示。可以看到,傳統切削的刀具區域A的能譜中檢測到其表面覆蓋了大量的Ti元素同時檢測到O元素比例為9.56 %,說明了傳統切削刀具在加工TB9鈦合金過程中伴隨著氧化磨損。由圖5a刀具磨損形貌可以推測出傳統切削的磨損形式主要以磨粒磨損、粘結磨損和氧化磨損為主。在超聲切削刀具的能譜分析結果中,區域B的EDS分析結果表明了超聲切削刀具粘結區域中O元素含量降低至2.59 %,這是由于超聲切削將連續的加工方式轉化為斷續切削加工[8,10,13],使刀具在切削中的溫度大幅度降低,有效地提高了刀具的使用壽命和試樣的加工質量。結合圖5b~d超聲刀具磨損形貌最終確定超聲切削刀具的磨損形式轉變為輕微的磨粒磨損、粘結磨損和氧化磨損為主。

表2 EDS分析結果 %

3 結語

研究以TB9鈦合金為研究對象,分別考察了傳統切削和不同超聲振幅的超聲切削對切削力、表面加工形貌以及刀具磨損特征等方面的影響,得到的主要研究結論如下:

(1)超聲切削加工有效減小了TB9鈦合金試樣的主切削力,且切削波動相對較小。與傳統切削加工相對,超聲振幅為10 μm試樣的主切削力最大減小了41.13%。

(2)與傳統切削加工相對,超聲切削加工TB9鈦合金試樣的表面質量顯著提高,加工中的機械劃痕深度最大減小了61.34 %。

(3)超聲切削能夠降低切削中磨粒磨損,有效降低切削刀具中粘結區域的含氧量,刀具磨損形式主要表現為輕微的磨粒磨損、粘結磨損和氧化磨損損為主。