低壓鑄造熱加工車間智能化生產技術

章旭霞,袁亮亮,趙志剛,許國鈺,張海東

浙江萬豐科技開發股份有限公司 浙江紹興 312499

1 序言

在汽車零部件中,鋁合金材料以其密度小、比強度高、成形方式多樣化等性能特色,得到了普遍應用。尤其是近幾年,出于環保和節能的需要,汽車輕量化已成為全球發展的潮流,不少零部件由“黑色”轉到了“有色”,其中鋁合金件更為普及。

在鋁合金鑄造方式上,重力、低壓、差壓、高壓及鑄旋等各種鑄造模式并存,在不同需求場景發揮著各自的特色和作用。低壓鑄造作為一種鑄造成形技術,成形鑄件具有缺陷相對較少、鑄件流動性和成形性好、組織致密度高、力學性能好,以及鋁液收得率高等優點,成為鋁合金鑄件的核心鑄造工藝之一。其原理是液體金屬在壓力作用下充填型腔,以形成鑄件的一種方法[1]。

低壓鑄造機自身的自動化程度已很高。但近幾年,汽車輕量化的另一途徑是將多個零件優化合并成一個,大型鑄件逐漸增多;復雜結構件,需要砂芯配合獲得鑄件;隨著鑄造工藝和模具的技術提升,為提高生產效率,一模多件的生產模式越來越普遍。大型鑄件的上砂芯、取件等已無法人工作業,必須借助自動化輔助設備實現連續生產,外加精密鑄件鑄造過程工藝極為關鍵,更需要數字化技術輔助過程質量分析,加劇了低壓鑄造過程自動化、智能化的必要性[2]。

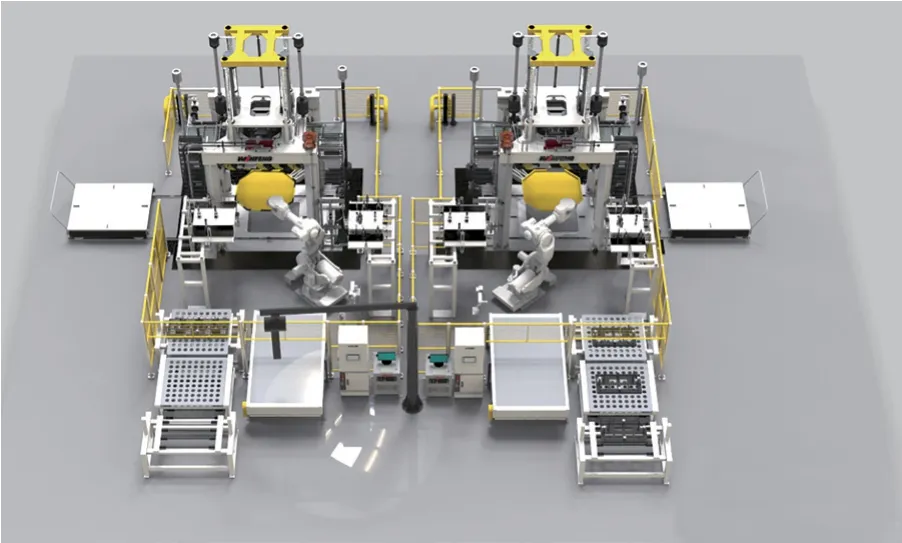

工藝服務于鑄件,設備服務于工藝。基于此,根據低壓鑄造的工藝路線,其生產模式還需形成完整的熱加工生產線,才能實現連續生產。其主要生產線布局如圖1所示。

圖1 生產線布局

2 各工序智能化生產技術

本文圍繞上述技術路線,對每個工序的自動化、智能化技術進行剖析。

2.1 鋁液熔煉

熔煉爐工序首先是上料,目前常用方式是人工將裝料小車送入上料傳送架,再由傳送架自動提升裝料小車進行倒料。此處可以外置料框庫,叉車一次性將成捆鋁錠放置到料框庫的裝料工位上,由料框庫自動傳送給上料機構進行投料,空框則反向輸出,自動下降到裝料工位,實現了上料完全自動化。

在出液口,常規放鋁方式是采用堵頭開合進行放鋁液操作,其弊端是隨著使用時間越來越長,堵頭和放鋁孔不可避免地出現磨損,從而產生漏鋁風險,或人工作業存在安全隱患。為此,可采用自動提放鋁液裝置(見圖2),將鋁液從低往高自動抽出,從原理上取消了堵頭的結構,避免了人工放、堵的危險。該裝置還可實現取液腔與內腔鋁液流動,保持取液腔的鋁液溫度,有利于減少能耗。

圖2 自動提放鋁液的裝置

熔煉爐是熱加工車間能耗最大的裝備,也是節能降耗的關鍵之處。熔煉爐廠家不遺余力地進行技術提升,如改進內腔結構、保溫層架構、燒嘴布設位置,提高煙氣熱量利用率,盡可能降低能耗、減少熔鋁燒損;優化尾氣收集技術,利用尾氣預熱對鋁錠進行充分預熱;采用蓄熱燒嘴,有效降低燃氣用量;另外,還有鋁屑循環裝置,通過鋁液熔化鋁屑、冒口等小廢料,還可以帶動取水腔和內腔鋁液進行循環,使兩者溫度均勻,大大降低此處的熔化燒損[3]。集中熔煉爐如圖3所示。

圖3 集中熔煉爐

2.2 鋁液處理

熔煉后的鋁液需在轉運包內進行除氣精煉,不同的需求有不同程度的自動化配置技術。常規技術有精煉時間控制、溫度檢測、自動運行,若精煉過程需要加粉、配料,則可在精煉機上配置相應的自動定量傳送裝置。精煉需不斷通入冷態氣體進行攪拌,是散熱最嚴重的環節,可在此處配置加熱裝置,有條件的可使用帶加熱功能的轉運包,以有效降低對熔煉爐輸出鋁液的溫度要求,精煉后鋁液溫度穩定,有利于鑄造質量保障。

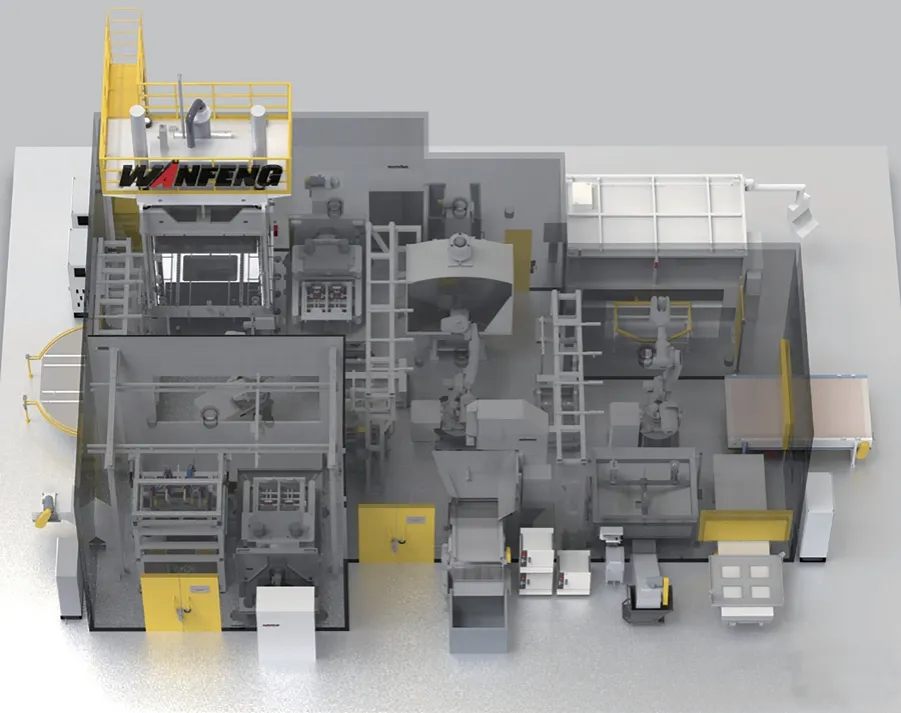

對于帶有爐蓋的坩堝爐,精煉工位配置必要桁架吊裝機構、升液管保溫爐,以實現自動吊裝(見圖1)。

2.3 鋁液轉運

傳統模式是采用叉車、行車對中轉包進行轉運或傾倒,存在較大的安全風險。目前,采用自動換爐系統已成為發展趨勢,配合鑄造管控系統,可提前識別待加鋁機臺,自動將精煉后的保溫爐送入機臺,空爐運至熔煉爐自動取鋁液,再轉運至精煉工位,根據精煉工藝完成處理、待用。

鋁液轉運系統(見圖4)具有自動調度、工位識別,與工位精準定位,與熔煉爐、精煉機、低壓鑄造機聯動,全過程實現無人化作業。

圖4 鋁液轉運系統

2.4 低壓鑄造機

低壓鑄造機(見圖5)是獲得鑄件的核心裝備,可自動實現合型、充型、冷卻及取件的全過程作業,自動化程度已很高。

圖5 低壓鑄造機

其提升的空間,則聚焦于設備能耗、效率、精細化工藝實現方面。如液壓系統采用伺服液壓、蓄能器技術,優化控制系統,與生產工藝相結合,可有效降低能耗;各機構運行速度及相互配合得當,快慢速運行有效結合,可降低空循環時間,提高班產;模溫控制系統、冷卻系統,采用溫度控溫、比例流量閉環冷卻控制系統,不僅能減少過度冷卻,還能提升鑄件質量。

2.5 取件系統

在低壓鑄造過程中,其實還存在人工輔助放置過濾網、砂芯、清理模腔等輔助作業,可用含有機器人的自動取件單元(見圖6)加以解決,真正實現無人化作業[4]。

圖6 機器人取件單元

上述系統中,需重點考慮機器人與低壓鑄造機聯動的安全性(必須建有安全區)、節拍匹配度;夾具設計上則關注砂芯抓取要穩固且無抓傷,鑄件取件不得傷及本身,過濾網取放過程不得掉落及掉落檢測等;對于大型、薄壁類存在變形的鑄件,則在打標前需用激光檢測做位置標定,保障打碼效果;為保障高品質的連續鑄造,可采用目測、光電感應、相機檢測等技術,實現鑄件完整性檢測,避免連續產生廢品。

2.6 鑄件清理線

取件系統取出的鑄件可通過冷卻輸送線轉運到清理線(見圖7)。清理線根據鑄件的特性進行配置,當下最全面的工序有上件、擊砂、落砂、切邊、切割、打磨、鉆孔及打標等,可作選擇性配置[5]。該生產線在總控系統的管控調度下,實現有序的聯動作業、無人化生產。

圖7 鑄件清理線

1)在上件裝置處,需對放置的鑄件進行定位,方便機器人精準抓取,同時能檢測有無鑄件放置到位,通知機器人進行作業。

2)擊砂設備則要考慮多款產品使用的通用性,氣錘可根據需要進行調整位置。錘擊位置的選擇至關重要,既不能損傷鑄件本體,又能使砂芯潰散。

3)落砂設備的振動幅度、頻率、產品加持方式直接關系到清砂效果和產品的損傷度,因此需結合鑄件特性進行分析設計。

4)切邊機是驅動切邊模實現鑄件一次性清理多余飛邊的設備,其關鍵技術在于設備的平穩性和液壓系統的控制。除切邊瞬間,設備需慢速運行,其他時間應快速上下,保障效率。底模則可以通過翻轉方式自動將切下廢料清理掉,以不影響下個產品的生產。切邊模的設計不僅要起到有效的切除,對于易變形鑄件還需留有一定的空間,避免切傷鑄件。

5)切割環節一般采用鋸片切割站、鋸床等模式,也可兩者并用,實現復雜鑄件的高效切割。鋸片大小需結合鑄件澆口、流道的復雜性配置,實現盡可能多的切除,但不得傷及鑄件本體。對于已變形鑄件,切割前應進行變形檢測,自動糾正機器人軌跡。

6)清刺打磨關鍵在于刀具的使用,對于不同飛邊、清理要求,需選配不同的刀具,清理后應平整光滑,可配置必要的浮動裝置、力傳感技術。不管是怎樣的清理,都不得傷及鑄件本體。為保障連續作業的效果,系統需要有刀具壽命管理和斷刀檢測功能。去毛刺工具如圖8所示。

圖8 去毛刺工具

從環保角度考慮,此類生產線還應配置有隔聲工房,將噪聲隔離在內部,以及鋁屑、砂芯排除系統,無需人工進入內部處理。

3 鑄造管控系統

對于自動化生產線,對設備、感應技術的依賴越來越嚴重,靠人工經驗的干預作業越來越少。因此,傳統由人工記錄、采集現場數據的模式,由于及時性差、信息不全,所以已無法保障自動化生產線的連續運行,就需要一套相匹配的專用管理系統來進行全場掌控、整體調度、細節診斷、質量分析。

鑄造管控系統是對從熔煉爐至清理線各工序的設備進行聯網,從設備讀取實時數據和信息,在系統界面呈現設備狀態和故障信息,及時掌握設備信息。同時,對設備所用的易損件、關鍵件進行實時監控,保障生產連續性。

生產歸根結底要保障品質,系統實時監控各工序工藝執行情況并做記錄,一旦有偏離則報警或做停機處理,第一時間控制廢品的產生。而打標產生的二維碼,是每個鑄件的唯一身份,系統以此為點串聯該鑄件生產時的所有工況信息,比如熔煉爐號、鋁液溫度、精煉后鋁液質量、充型工藝、冷卻執行情況,以及清理時鑄件溫度等,即時分析出該產品的缺陷原因所在。而數據存儲,也便于后續追溯和綜合分析。

作為全場的管控,系統就如指揮大腦,實現供鋁的自動調度,以及前后工序設備的連貫性作業。

4 智能化生產線規劃注意事項

無論是自動化還是智能化生產線,其規劃出的均是管理理念和思維的體現,因此管理的革新尤為關鍵,不然無法落地[6]。在規劃中需要注意以下事項。

1)自動化的前提是標準化。簡單舉例,所有模具的安裝規格就需要統一;之前為人工作業,轉為自動化的環節,其相應的配件、作業流程必須標準化,不能懶于基礎工作的變革,一心想通過自動化設備或檢測技術來保障,否則會導致實現難度大,增加故障率,徒增不必要的投入。

2)自動化程度與投入的考量。現代高科技技術,可實現極高程度的自動化,但某些投入成本過高。遇到此類情況,可適當考慮安排人工干預,沒必要一味追求極高程度的自動化。

3)產品選擇與效率。每個企業會有諸多產品,在規劃時,應選擇批量大的產品投入到生產線,不上批量的不作考慮,否則會增加實現的難度,投入加大;若生產線經常切換產品,則造成停機時間過長,效率低。

4)節拍與設備匹配。應充分推演每個工序的工藝節拍、設備節拍,推算出合理的設備配置,并留有一定的裕量。

5)系統安全性。無論是設備之間的配合,還有生產線檢修、人工巡查都涉及到安全問題,此類的防范措施必須考慮周全、配置到位,并有必要的系統自判斷功能。

6)管控系統的選擇。市面上的MES系統、物聯網系統非常多,抉擇時要考慮企業的真正目的是什么,是否能解決當前痛點,是否能有效落地,是否能解決管理中的問題,而不是跟風而上。

5 結束語

智能化生產線的實施,作為企業不能只盯著前沿先進的技術,或依賴于實施方的策劃,更要打實基礎、規范基層作業和管理,要從企業自身核心需求出發,方能獲得能創造價值、輔助企業發展的生產線。